Изобретение относится к нефтеперерабатывающему машиностроению и предназначено для механизации добычи нефти из скважины.

Известна насосная штанга, содержащая стержень из стеклопластика, металлические ниппели с присоединительной резьбой и глухими односторонними отверстиями, адгезив для соединения стержня с ниппелем. Конец стержня, соединенный с ниппелем, выполнен с пазами различной глубины, внутренняя полость ниппеля выполнена с коническими зонами. Кроме того, на конце стержня могут быть выполнены прорези, проходящие через ось стержня. Пазы или прорези предназначены для равномерного распределения адгезива [1].

Недостатками этой насосной штанги являются невысокая прочность и недостаточная долговечность, так как отсутствие конусности на конце стержня не позволяет использовать эффект клинового соединения и оптимальным образом распределить напряжения между стержнем и ниппелем, кроме того, глухое с одного конца ниппеля отверстие приводит к уменьшению площади склеивания и поэтому снижает прочность и долговечность насосной штанги.

Известна насосная штанга, содержащая стержень из стеклопластика с глухими отверстиями на его концах, металлические ниппели на концах стержня с присоединительной резьбой и глухим отверстием на одном конце ниппеля, в котором содержатся коническая и цилиндрическая поверхности на общей оси, адгезив, расклинивающую деталь, которая внедрена в стержень со стороны глухого отверстия ниппеля [2].

Недостатком этой насосной штанги является недостаточная прочность и долговечность из-за того, что отсутствие прорезей на конце стержня не позволяет внедрить расклинивающую деталь на требуемую глубину (порядка нескольких диаметров стержня), поэтому площадь конусности на конце стержня будет мала, что в свою очередь вызовет эффект концентрации напряжений в конусной части, кроме того, при внедрении расклинивающей детали будет происходить неконтролируемое разрушение конца стержня с распространением трещин вдоль тела стержня, а также из-за того, что ниппели выполнены с глухими отверстиями, что приводит к уменьшению площади склеивания ниппеля со стержнем или к увеличению массы и габаритов ниппеля, кроме того, данная штанга сложна в изготовления из-за сложной технологии изготовления внутренней поверхности ниппеля и сложности сборки стержня с ниппелем.

Техническим результатом предложения является увеличение прочности и долговечности насосной штанги, а также уменьшение массы и габаритов ниппеля и упрощение его изготовления.

Для достижения этого, согласно первому варианту, в насосной штанге, содержащей стержень с глухими отверстиями, ниппели на его концах с цилиндрической и конической внутренними поверхностями на каждом ниппеле, имеющими общую ось, и присоединительной резьбой со стороны конической внутренней поверхности, адгезив, расклинивающие детали, каждый ниппель выполнен с конической внутренней поверхностью, переходящей в сквозное отверстие, со стороны, противоположной цилиндрической внутренней поверхности, причем длина внутренней конической поверхности ниппеля равна 2,5-4,0 диаметра его внутренней цилиндрической поверхности, который равен диаметру стержня, а меньший диаметр внутренней конической поверхности равен диаметру внутренней цилиндрической поверхности ниппеля, при этом стержень выполнен с прорезями на концах и с возможностью его расклинивания за счет них расклинивающими деталями без разрушения на требуемую глубину, отношение диаметра D0 стержня к диаметру его глухого отверстия равно 4-9, длина глухого отверстия стержня равна длине прорезей в нем и составляет (2,5÷4)D0, а углы полураствора конических поверхностей ниппеля и расклинивающей детали равны между собой и составляют 2-4o.

Согласно второму варианту, для достижения технического результата в насосной штанге, содержащей стержень с глухими отверстиями на его концах, ниппели на концах стержня с цилиндрической и конической внутренними поверхностями, имеющими общую ось, и присоединительной резьбой со стороны конической внутренней поверхности, адгезив, расклинивающую деталь, каждый ниппель выполнен с конической внутренней поверхностью, переходящей в сквозное отверстие, со стороны, противоположной цилиндрической внутренней поверхности, причем длина его внутренней конической поверхности равна 2,5-4,0 диаметра внутренней цилиндрической поверхности, который равен диаметру стержня, при этом отношение диаметра внутренней цилиндрической поверхности ниппеля к меньшему диаметру его внутренней конической поверхности равно 1,1-1,2, переход от цилиндрической поверхности ниппеля к его конической поверхности выполнен с уступом, углы полураствора конических поверхностей ниппеля и расклинивающей детали равны между собой и составляют 2-4o, при этом стержень выполнен с прорезями на концах на длину, равную 2,5-4,0 диаметра цилиндрической поверхности, и с возможностью его расклинивания за счет них расклинивающими деталями без разрушения на требуемую глубину, а в средней его части при переходе от одной цилиндрической поверхности с диаметром D0 к другой с диаметром d1 стержень выполнен с уступом, который соответствует уступу на ниппеле, при этом D0/d1=1,1-1,2.

Это обеспечивает еще большую прочность насосной штанги при сжатии, а в ряде случаев и при растяжении.

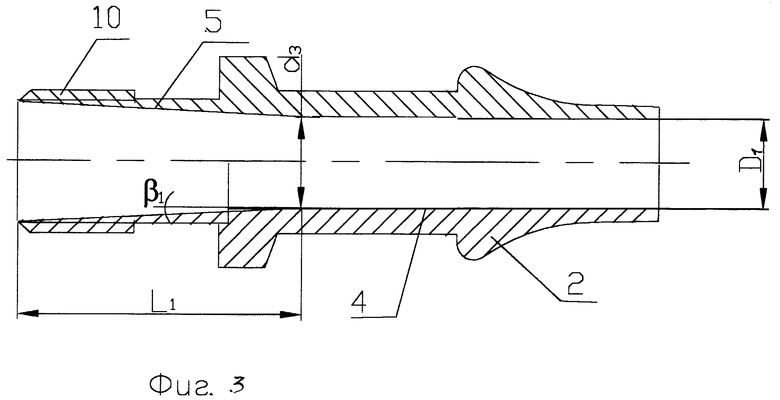

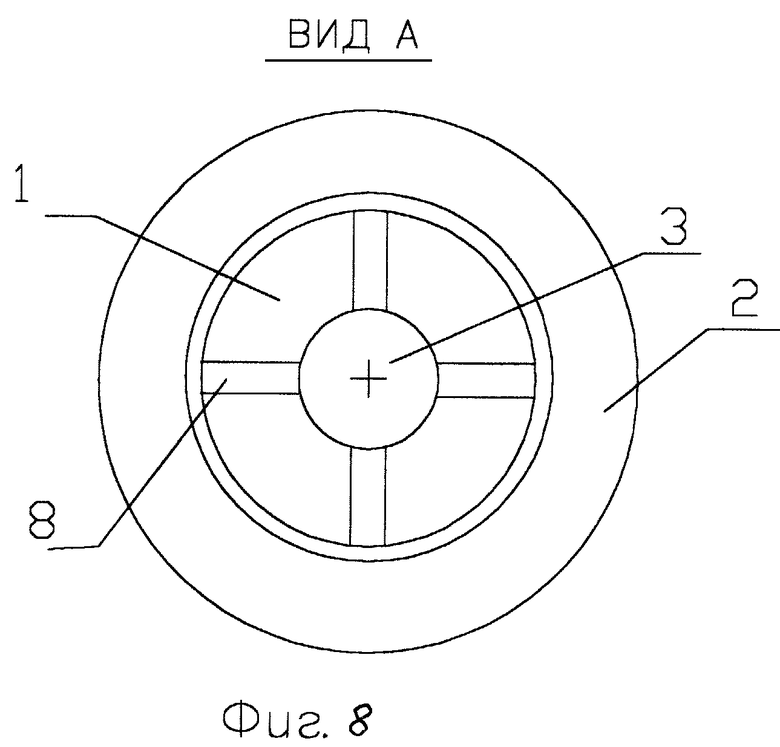

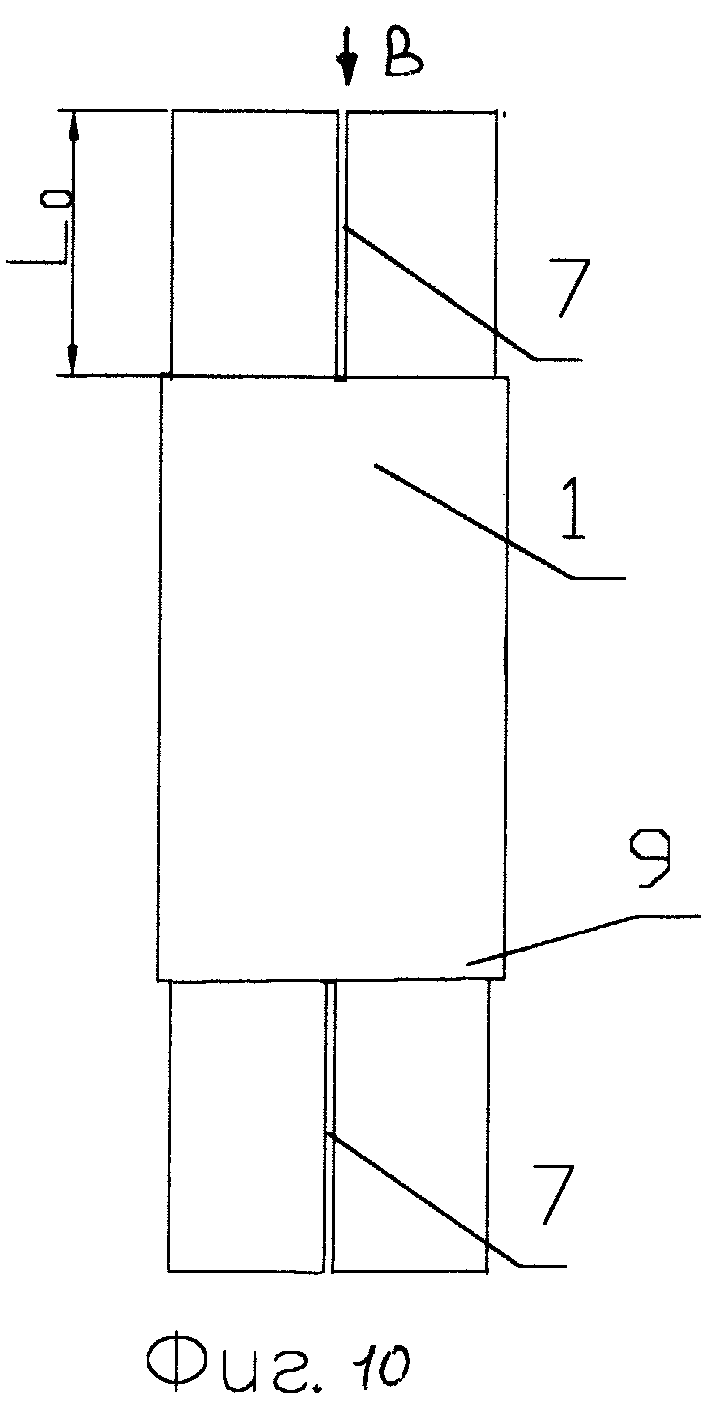

Предложение поясняется чертежами, на которых показаны: фиг.1 - насосная штанга (по варианту 1), фиг.2 - вид А по фиг.1, фиг.3 - ниппель (по варианту 1), фиг.4 - стержень (по варианту 1), фиг.5 - вид В по фиг.4, фиг.6 - сечение по С-С по фиг.5, фиг.7 - насосная штанга (по варианту 2), фиг.8 - вид А на фиг. 7, фиг.9 - ниппель (по варианту 2), фиг.10 - стержень (по варианту 2), фиг.11 - вид В по фиг.10, фиг.12 - сечение по С-С на фиг.11.

Насосная штанга по варианту 1 содержит (фиг.1) стержень 1, ниппель 2 и расклинивающую деталь 3. Стержень 1 имеет глухие отверстия 6 и прорези 7 на его концах (фиг. 4). Ниппель 2 (фиг.3) имеет сквозную внутреннюю полость в виде цилиндрической поверхности 4 и в виде конической поверхности 5 с противоположной стороны для соединения со стержнем 1. Расклинивающая деталь 3 в виде конуса устанавливается в глухом отверстии 6 стержня 1. Адгезив 8 соединяет поверхность расклинивающей детали 3 со стержнем 1, стержень 1 с ниппелем 2, а также разрезанные прорезями 7 поверхности стержня 1.

Стержень 1 может быть выполнен из коррозионно-стойкого материала, например стеклопластика, ниппель 2 и расклинивающая деталь 3 - из металла, например стали.

Конец ниппеля 2 содержит резьбу 10 для соединения штанг между собой посредством муфты (не показаны).

Ниппель и расклинивающая деталь на другом конце стержня 1 (на фиг.1 не показаны) выполнены аналогично.

Отношение диаметра стержня D0 к диаметру d0 глухого отверстия 6 равно 4-9. Данное отношение выбрано из условий прочности стержня и технологичности выполнения глухого отверстия. При D0/d0>9 диаметр глухого отверстия 6 будет мал для обеспечения точности сверления отверстия на требуемую глубину. При D0/d0<4 глухое отверстие будет велико и снизит прочность стержня 1.

Ниппель 2 имеет с одного конца цилиндрическую поверхность 4 с внутренним диаметром D1, равным диаметру D0 в средней части стержня 1, а с другого конца - коническую поверхность 5 на длине L1=(2,5-4,0)D1 с углом полураствора конуса β1= 2-40, при этом меньший диаметр внутренней конической поверхности d3 равен диаметру внутренней цилиндрической поверхности D1, причем внутренние коническая и цилиндрическая поверхности имеют общую ось. При L1>4,0D1 толщина ниппеля 2 будет мала в области присоединительной резьбы 10 и снизит его прочность. При L1<2,5D1 площадь конусной поверхности 5 будет мала и снизит прочность соединения стержня 1 с ниппелем 2. При β1< 20 существенно уменьшится прочность соединения ниппеля 2 со стержнем 1, а при β1> 40 толщина ниппеля 2 в области присоединительной резьбы 10 будет мала и снизит прочность ниппеля 2.

Длина L1 конической поверхности 5 ниппеля 2 равна длине L2 расклинивающей детали 3 и длине L0 прорезей 7 в стержне 1 и длине L3 глухого отверстия 6 и равна (2,5-4)D0.

Угол β1 полураствора конической поверхности 5 ниппеля 2 равен углу β2 полураствора расклинивающей детали 3 и составляет 2-4o.

Насосную штангу изготавливают следующим образом.

На внутреннюю поверхность ниппеля 2, на коническую поверхность расклинивающей детали 3 и на концы стержня 1 наносится адгезив 8. Затем ниппели 2 устанавливаются на концы стержня 1. После этого в глухое отверстие 6 стержня 1 устанавливается расклинивающая деталь 3, при этом концы стержня 1 расклиниваются (фиг.1). Далее образующиеся пустоты в стержне 1 заполняются адгезивом 8, после чего происходит его отверждение.

По варианту 2 насосная штанга содержит (фиг.7) стержень 1, ниппель 2 и расклинивающую деталь 3. Стержень 1 имеет глухие отверстия 6 и прорези 7 на его концах (фиг.10).

Ниппель 2 (фиг.10) имеет сквозную внутреннюю полость, выполненную с одного конца в виде цилиндрической поверхности 4 с внутренним диаметром D1, равным диаметру D0 в средней части стержня 1, а с другого конца (со стороны присоединительной резьбы 10) - коническую поверхность 5 на длине L1=(2,5-4,0)D1 с углом полураствора конуса β1= 2-40, при этом меньший диаметр конической поверхности равен d2, при этом D1/d2=1,1-1,2. Внутренние коническая и цилиндрическая поверхности имеют общую ось. При переходе от диаметра D1 к диаметру d2 образуется уступ 9. Отношение D1/d2=1,1-1,2 выбрано исходя из того, что при D1/d2<1,1 величина уступа мала и не обеспечивает прочность насосной штанги при сжатии, а при D1/d2>1,2 диаметр d1 стержня 1 недостаточен для обеспечения его прочности.

Стержень 1 имеет (фиг.10) на концах диаметр d1, меньший, чем диаметр D0 средней части, при этом D0/d1=1,1-1,2. Данное отношение обусловлено прочностными требованиями к насосной штанге. На концах стержня 1 выполнены глухие отверстия 6 и прорези 7, длина L1 которых равна (2,5-4,0)D0, где D0 - диаметр средней части стержня 1.

Расклинивающая деталь 3 в виде конуса устанавливается в глухом отверстии 6 стержня 1. Адгезив 8 соединяет поверхность расклинивающей детали 3 со стержнем 1, стержень 1 с ниппелем 2, а также разрезанные прорезями 7 поверхности стержня 1.

Стержень 1 может быть выполнен из коррозионно-стойкого материала, например стеклопластика, ниппель 2 и расклинивающая деталь 3 - из металла, например стали.

Конец ниппеля 2 содержит резьбу 10 для соединения штанг между собой посредством муфты (не показаны).

Ниппель и расклинивающая деталь на другом конце стержня 1 (на фиг.8 не показаны) выполнены аналогично.

Отношение диаметра стержня D0 к диаметру d0 глухого отверстия 6 равно 4-9. Данное отношение выбрано из условий прочности стержня и технологичности выполнения глухого отверстия.

Длина L1 конической поверхности 5 ниппеля 2 равна длине L2 расклинивающей детали 3 и длине L0 прорезей 7 в стержне 1 и длине L3 глухого отверстия 6 и равна (2,5-4)D0.

Угол β1 полураствора конической поверхности 5 ниппеля 2 равен углу β2 полураствора расклинивающей детали 3 и составляет 2-4o.

Приведенные соотношения углов и длин конических поверхностей ниппелей и расклинивающих деталей обусловлены прочностными требованиями к штанге и конструктивными особенностями. Например, если уменьшать угол конусности, то уменьшится и прочность соединения вследствие уменьшения эффекта клинового соединения, если же увеличивать угол конусности, то толщина ниппеля будет стремиться к нулю, что также уменьшит прочность.

Насосная штанга изготавливается тем же способом, что и по варианту 1.

Выполнение в варианте 2 стержня 1 различного диаметра в средней части и на концах, наличие уступов 9 на стержне 1 и ниппеле 2 в отличие от варианта 1 позволяет еще больше увеличить прочность насосной штанги при сжатии за счет наличия уступа 9, а в ряде случаев увеличивается также и прочность на растяжение за счет увеличения толщины ниппеля в области присоединительной резьбы. Наличие сквозной внутренней полости только с одной цилиндрической и одной конической поверхностями упрощает технологию изготовления ниппеля и технологию сборки насосной штанги в целом.

ЛИТЕРАТУРА

1. Патент РФ 2052627, кл. МПК Е 21 В 17/01.

2. Патент РФ 2117132, кл. МПК F 16 B 11/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНАЯ ШТАНГА | 2002 |

|

RU2232865C2 |

| НАСОСНАЯ СТЕКЛОПЛАСТИКОВАЯ ШТАНГА | 2000 |

|

RU2169250C1 |

| НАСОСНАЯ ШТАНГА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2773887C1 |

| НАСОСНАЯ ШТАНГА | 1996 |

|

RU2117132C1 |

| Насосная штанга | 2023 |

|

RU2806903C1 |

| СЛИВНОЕ УСТРОЙСТВО | 1997 |

|

RU2144131C1 |

| НАСОСНАЯ ШТАНГА | 2008 |

|

RU2378484C1 |

| НАСОСНАЯ ШТАНГА | 2003 |

|

RU2236542C1 |

| УСТРОЙСТВО ДЛЯ ЗАДЕЛКИ ПРОБОИН В СТЕНКАХ ЗАПОЛНЕННЫХ ЖИДКОСТЬЮ ЖЕСТКИХ ПОЛЫХ ИЗДЕЛИЙ И КОРПУСАХ СУДОВ | 2019 |

|

RU2725553C1 |

| Устройство для соединения металлической детали с неметаллической | 1977 |

|

SU734436A1 |

Изобретение относится к нефтеперерабатывающему машиностроению и предназначено для механизации добычи нефти из скважины. Изобретение описывает выполнение насосной штанги в двух вариантах. Согласно первому варианту в насосной штанге, содержащей стержень с глухими отверстиями, ниппели на его концах с цилиндрической и конической внутренними поверхностями на каждом ниппеле, имеющими общую ось, и присоединительной резьбой со стороны конической внутренней поверхности, адгезив, расклинивающие детали, каждый ниппель выполнен с конической внутренней поверхностью, переходящей в сквозное отверстие, со стороны, противоположной цилиндрической внутренней поверхности, причем длина внутренней конической поверхности ниппеля равна 2,5-4,0 диаметра его внутренней цилиндрической поверхности, который равен диаметру стержня, а меньший диаметр внутренней конической поверхности, равен диаметру внутренней цилиндрической поверхности ниппеля, при этом стержень выполнен с прорезями на концах и с возможностью его расклинивания за счет них расклинивающими деталями без разрушения на требуемую глубину, отношение диаметра D0 стержня к диаметру его глухого отверстия равно 4-9, длина глухого отверстия стержня равна длине прорезей в нем и составляет (2,5-4)D0, а углы полураствора конических поверхностей ниппеля и расклинивающей детали равны между собой и составляют 2-4o. Согласно второму варианту отношение диаметра внутренней цилиндрической поверхности ниппеля к меньшему диаметру его внутренней конической поверхности равно 1,1-1,2, переход от цилиндрической поверхности ниппеля к его конической поверхности выполнен с уступом, стержень также выполнен с уступом, который соответствует уступу на ниппеле. Изобретение обеспечивает увеличение прочности и долговечности насосной штанги, а также уменьшение массы и габаритов ниппеля и упрощение его изготовления. 2 с.п. ф-лы, 12 ил.

| НАСОСНАЯ ШТАНГА | 1996 |

|

RU2117132C1 |

| RU 2052627 C1, 20.01.1996 | |||

| US 4430018 A, 07.02.1984 | |||

| US 4433933 A, 28.02.1984 | |||

| US 4526492 A, 02.07.1983 | |||

| US 4653953 A, 31.03.1987 | |||

| US 4822201 A, 18.04.1989. | |||

Авторы

Даты

2002-05-20—Публикация

2000-11-22—Подача