Изобретение относится к адсорбции алифатических, ароматических, непредельных углеводородов и галогенпроизводных из газовой фазы.

Источниками загрязнения воздуха углеводородами являются все лакокрасочные, газо- и нефтехимические, углехимические, многие биохимические и плазмохимические производства, силовые установки и автомобильный транспорт, действующие на основе углеводородных энергоносителей.

Очистку воздуха от органических соединений в зависимости от источника загрязнения и материально-технических возможностей производят с помощью разных каталитических систем, адсорбентов, абсорбентов, адсорбционных и абсорбционных аппаратов, мембран, бактерий и технологий сжигания, криогенирования, фотоокисления, окисления при воздействии на газовоздушную смесь электрического разряда и ускоренных электронов.

Каталитические способы очистки воздуха от углеводородов, оксидов углерода и азота заключаются в контактировании газовоздушных потоков с катализаторами. В качестве катализаторов процесса применяют платину и родий (Пат. 5490977 США, В 01 J 23/63), железную стружку (Пат. 2048174 РФ, В 01 D 53/94), оксиды меди, марганца, хрома или смесь оксидов этих металлов, нанесенных на металлический носитель-подложку (Пат. 2114686 РФ, В 01 D 53/86), палладий в композиции с оксидами никеля, алюминия, хрома и смесь оксидов палладия, никеля, хрома и алюминия (Пат. 2054959 РФ, В 01 D 53/62). Контактирование газовоздушных потоков с каталитическими системами проводят при 160-1100oС.

Адсорбционные способы очистки газовоздушных выбросов от органических соединений основаны на использовании традиционных полимерных смол, полимерных материалов, активированных углей, углеродных волокон (Пат. 4917711 США, В 01 D 53/04; Заявка 4319895 ФРГ, В 01 D 53/02; Заявка 19520504 Германии, В 01 D 46/08; Заявка 95100354/04, РФ, С 07 С).

Нетрадиционный адсорбент, разработанный для поглощения углеводородов из паровой фазы, содержит координационные полимеры на основе трет-бутилтриалкилборатов лития [трет-С4Н9OВ(ОR)3]Li (R=С4Н9-С11Н23), нанесенные на поверхность волокон и твердых пористых материалов (Пат. 2032459 РФ, В 01 J 20/00).

Поскольку разработка адсорбентов для газообразных углеводородов ограничена кругом традиционных материалов, то технологии очистки воздуха преимущественно развиваются в направлении создания и усовершенствования адсорбционных аппаратов и установок (Патенты: 2035978, 2043141, 2048170, 2048171, 2048172, 2050920, 2129460 РФ, В 01 D 53/04). При этом наибольший практический интерес представляют аппараты, конструкция которых позволяет использовать адсорбенты в суспендированном состоянии (Заявка 3830803 ФРГ, В 01 D 53/10; Заявка 2734736 Франции, В 01 D 53/14; Пат. 2050170 РФ, В 01 D 19/00). Для удаления хлорированных углеводородов из отходящего воздуха используется смесь органических соединений с высокой температурой кипения (Заявка 4319102 ФРГ, В 01 J 20/22). Отходящий воздух очищают от углеводородов, спиртов, альдегидов, эфиров контактированием газовоздушной смеси с водной эмульсией, содержащей перекиси и ПАВ, с последующим контактированием воздуха и водной фазы при 105oС с оксидами металлов IB, IIB, IV, V, VI, VIIB и VIII групп (Заявка 19530896 Германии, В 01 D 53/75). Пенополиуретановые слои с открытыми порами (перфорациями) разного размера, обработанные вязким раствором полибутена в 1,1,1-трихлорэтане, используются в качестве адсорбента в воздушном фильтре для автомобильных двигателей (Пат. 5573811 США, В 01 D 46/00).

Недостатком известного адсорбента и способа его получения является прежде всего применение высокотоксичного трихлорэтана. К недостаткам этого способа следует отнести ограниченную пропускную способность фильтра или газодинамическую напряженность фильтра вследствие использования пенополиуретановых слоев в качестве носителя (подложки) абсорбента - полибутена.

Способ сжигания углеводородов в сжатом воздушном потоке при 650-980oС является мало полезным в экономическом и экологическом отношении (Пат. 5527984 США, В 01 D 53/44).

Напротив, криогенный способ очистки воздуха от органических веществ по сравнению со способом сжигания отличается меньшей безопасностью работ, экологичностью, возможностью повторного использования растворителей после размораживания (Energ. Spektrum. - 1995. - 10. No 11. - С. 38-40). Криогенный способ особенно пригоден для обработки небольших (< 1000 м3) газовых потоков с высокой концентрацией органических веществ (10-1000 г/м3).

Способы очистки воздуха от органических соединений с помощью микроорганизмов (Патенты 2048173 и 2082482 РФ, В 01 D 53/44) и мембран, молекулярных сит (Пат. 4915838 США, Е 01 D 13/01) имеют еще более частный характер.

С целью фотоокислительного и окислительного разложения полициклических ароматических углеводородов до углекислого газа и воды отходящие газы облучают высоковольтным электрическим разрядом при температурах от -20 до +80oС (Патенты РФ: 2118913, В 03 С 3/00; 2042608, С 08 В 13/11) и потоком ускоренных электронов в присутствии паров минеральной кислоты, взятой в массовом отношении к полициклическим ароматическим углеводородам, равном (1-1,2) : 1 (Пат. 2077936 РФ, В 01 D 53/72).

Если приведенные здесь способы оценить (проанализировать) в отношении экономичности, экологичности, технологичности и селективности, то преимущественная значимость абсорбционных и адсорбционных способов по всем номинациям очевидна.

Например, для технологических условий реализации адсорбционного способа поглощения углеводородов из газовоздушной среды не требуется применение дорогостоящих драгоценных металлов, как в каталитическом способе уничтожения (разложения) углеводородов. Энергозатратность адсорбционного способа в сравнении с технологиями катализа, сжигания и криогенирования составляет самую малую часть.

Технологическое оборудование для осуществления способа адсорбции и оборудование для выполнения норм техники безопасности может быть использовано в самом простейшем варианте. В то время как для процессов нейтрализации газообразных углеводородов в условиях высоких и низких температур, высоковольтного электрического разряда и ускоренных электронов требуется оборудование, соответствующее самым высоким технико-технологическим требованиям. Углеводороды по способу адсорбции не разлагаются (не уничтожаются) до воды и углекислого газа, как в технологиях катализа, сжигания и окисления с применением электрического разряда и ускоренных электронов, а накапливаются в порах адсорбента. Это увеличивает конкурентную способность способа в отношении экологичности и экономичности. Селективность способа можно увеличивать практически неограниченно модификацией состава адсорбента.

По технической сущности к предлагаемому адсорбенту и способу адсорбции углеводородов из газовоздушной смеси наиболее близок полипропилен изотактической структуры (ГОСТ 26996-86).

Недостатком полипропиленового адсорбента является низкая адсорбционная емкость из-за его высокой кристалличности.

Задача изобретения - повышение емкости, технологичности и экологичности адсорбента и углеводородов из газовоздушной смеси и разработка способа его получения.

Технический результат достигается тем, что адсорбент является смесью стереополимеров пропилена с содержанием атактического полипропилена от 5 до 50 мас.% и синтезирован суспензионной полимеризацией пропилена в среде гептана при температуре 50 - 70oС в присутствии каталитической системы: МСК-ТiСl3-Аl(С2Н5)xСly, где МСК - микросферический катализатор, ТiСl3 - титан треххлористый, Аl(С2Н5)xСly - этилалюминий хлорсодержащие соединения.

Сокатализатор (этилалюминийхлорид) получен смешиванием растворов Аl(С2Н5)xСly и Аl(С2Н5)3 в гептане в определенной пропорции. Состав полученных таким способом вариантов сокатализатора условно характеризуют массовым соотношением Сl/Аl. Стереополимеры, полученные в присутствии сокатализаторов с массовым отношением Сl/Аl=1,36; 1,24; 1,18; 0,91 содержат 5; 18; 40 и 50 мас.% соответственно атактического полипропилена в молекулярной решетке изотактического полипропилена.

Адсорбцию углеводородов проводят пропусканием (фильтрованием) газовоздушной смеси через слой адсорбента.

В изобретении в качестве адсорбата использована очень сложная смесь алифатических и ароматических углеводородов под общим названием "Нефрас", являющаяся отходом производства микросферического катализатора на Томском нефтехимическом комбинате. Кристаллический полипропилен изотактической структуры был взят как промышленный продукт Томского нефтехимического комбината.

Пример 1. Методика синтеза адсорбента с содержанием 5 мас.% атактического полипропилена и 95 мас.% изотактического полипропилена (СП-5).

В стальной реактор объемом 2 л загружают раствор 3,01 г Аl(С2Н5)2Сl (Сl/Аl= 1,36) в 1 л абсолютированного гептана. В этом растворе суспендируют 0,1 г МСК-ТiCl3, насыщают газообразным пропиленом, полимеризацию ведут при 50-70oС в атмосфере азота. Содержание атактического полипропилена в массе стереосополимеров определяют экстракцией его кипящим гептаном.

Пример 2. Методика синтеза адсорбента с содержанием 18 мас.% атактического полипропилена и 82 мас.% изотактического полипропилена (СП-18).

В стальной реактор объемом 2 л загружают 0,1 г катализатора МСК-ТiСl3 и 3,0 г сокатализатора, характеризуемого массовым соотношением Сl/Аl=1,24 и полученного смешением 0,25 г триэтилалюминия (ТЭА) и 2,75 г Аl(С2Н5)xСly (Сl/Аl= 1,36) в абсолютированном гептане. Полимеризацию пропилена проводят при давлении пропилена 5 атм при 50-70oС.

Пример 3. Методика синтеза адсорбента СП-40.

В стальной реактор объемом 2 л загружают 0,1 г катализатора МСК-TiCl3 и 3,0 г сокатализатора, предварительно полученного смешением 0,37 г триэтилалюминия (ТЭА) и 2,63 г Аl(С2Н5)2Сl (Сl/Аl=1,36) в абсолютированном гептане и характеризуемого соотношением Сl/Аl=1,18 мас. Полимеризацию пропилена проводят при давлении пропилена 5 атм при 50-70oС.

Пример 4. Методика синтеза адсорбента СП-50.

В стальной реактор объемом 2 л загружают 0,1 г катализатора МСК-ТiСl3 и 3,0 г сокатализатора, предварительно полученного смешением 0,43 г триэтилалюминия (ТЭА) и 2,57 г Аl(С2Н5)xСly(Сl/Аl=1,36) в абсолютированном гептане и характеризуемого соотношением Сl/Аl=0,91 мас. Полимеризацию пропилена проводят при давлении пропилена 5 атм при 50-70oС.

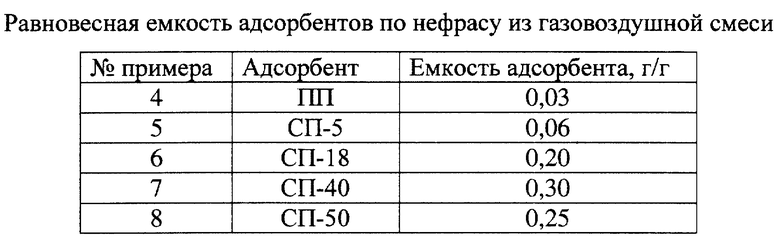

Равновесная емкость синтезированных и испытанных адсорбентов после одного цикла поглощения углеводородов приведена в таблице.

Как видно из примеров 5-8, адсорбенты на основе стереополимеров полипропилена с содержанием от 18 до 50 мас.% полипропилена атактической структуры в 7-10 раз эффективнее поглощают углеводороды в сравнении с полипропиленом изотактической структуры (пример 4). После пяти циклов адсорбции-десорбции емкость адсорбентов уменьшается лишь на 5-8%.

Адсорбент с содержанием доли атактического полипропилена выше 50 мас.% переходит из порошкообразного пористого состояния в пасту, поэтому он нетехнологичен в применении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА УГЛЕВОДОРОДОВ ИЗ ГАЗОВОЗДУШНОГО ПОТОКА | 2002 |

|

RU2225756C1 |

| АДСОРБЕНТ УГЛЕВОДОРОДОВ ИЗ ГАЗОВОЗДУШНОГО ПОТОКА | 2003 |

|

RU2234972C1 |

| СПОСОБ АБСОРБЦИИ УГЛЕВОДОРОДОВ ИЗ ГАЗОВОЗДУШНЫХ СМЕСЕЙ | 2002 |

|

RU2214384C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛЕТУЧИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ ИЗ ГАЗОВОЗДУШНЫХ СМЕСЕЙ | 2004 |

|

RU2272669C2 |

| СПОСОБ РАФИНИРОВАНИЯ МАСЛЯНЫХ ОСТАТКОВ | 2001 |

|

RU2188850C1 |

| СПОСОБ РАФИНИРОВАНИЯ ИСПОЛЬЗОВАННЫХ МАСЕЛ | 2001 |

|

RU2213129C2 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ И ПОЧВЫ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ | 1991 |

|

RU2036719C1 |

| ДЕЭМУЛЬГАТОР ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2003 |

|

RU2242500C1 |

| СОРБЕНТ ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ С ПОВЕРХНОСТИ ВОДЫ | 1993 |

|

RU2061541C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НЕФТЕПРОДУКТОВ | 1993 |

|

RU2071828C1 |

Изобретение относится к адсорбции алифатических, ароматических, непредельных углеводородов и галогенпроизводных из газовой фазы. Адсорбент содержит смесь стереополимеров полипропилена с содержанием атактического полипропилена от 5 до 50 мас.%. Адсорбент получают суспензионной полимеризацией пропилена в присутствии каталитической системы на основе треххлористого титана и хлорсодержащего алюминийорганического соединения. Изобретение обеспечивает повышение емкости сорбента. 2 с.п. ф-лы, 1 табл.

МСК-TiCl3-Al(C2H5)xCly,

где МСК-TiCl3 - микросферический катализатор на основе треххлористого титана;

Al(C2H5)xCly - хлорсодержащее алюминийорганическое соединение при массовом соотношении Сl/Аl от 0,91 до 1,36 и условии х+у= 3.

| АДСОРБЕНТ ДЛЯ УГЛЕВОДОРОДНЫХ ГАЗОВ | 1992 |

|

RU2032459C1 |

| СОРБЕНТ ДЛЯ ОСУШКИ ГАЗОВ | 1998 |

|

RU2146558C1 |

Авторы

Даты

2002-05-27—Публикация

2000-12-13—Подача