Изобретение относится к адсорбции алифатических, ароматических, непредельных углеводородов и галогенпроизводных из газовой фазы.

Источниками загрязнения воздуха углеводородами являются все лакокрасочные, газо- и нефтехимические, углехимические, многие биохимические и плазмохимические производства, силовые установки и автомобильный транспорт, действующие на основе углеводородных энергоносителей.

Очистку воздуха от органических соединений в зависимости от источника загрязнения и материально-технических возможностей производят с помощью разных каталитических систем, адсорбентов, абсорбентов, адсорбционных и абсорбционных аппаратов, мембран, бактерий и технологий сжигания, криогенирования, фотоокисления, окисления при воздействии на газовоздушную смесь электрического разряда и ускоренных электронов.

Каталитические способы очистки воздуха от углеводородов, оксидов углерода и азота заключаются в контактировании газовоздушных потоков с катализаторами. В качестве катализаторов процесса применяют платину и родий (пат. США № 5490977, В 01 J 23/63), железную стружку (пат. РФ № 2048174, В 01 D 53/94), оксиды меди, марганца, хрома или смесь оксидов этих металлов, нанесенных на металлический носитель-подложку (пат. РФ № 2114686, В 01 D 53/86), палладий в композиции с оксидами никеля, алюминия, хрома и смесь оксидов палладия, никеля, хрома и алюминия (пат. РФ № 2054959, В 01 D 53/62). Контактирование газовоздушных потоков с каталитическими системами проводят при 160-1100°С.

Адсорбционные способы очистки газовоздушных выбросов от органических соединений основаны на использовании традиционных полимерных смол, полимерных материалов, активированных углей, углеродных волокон (пат. США № 4917711, В 01 D 53/04; заявка ФРГ № 4319895, В 01 D 53/02; заявка Германии № 19520504, В 01 D 46/08; заявка РФ № 95100354/04, С 07 С).

Нетрадиционный адсорбент, разработанный для поглощения углеводородов из паровой фазы, содержит координационные полимеры на основе трет-бутилтриалкилборатов лития [трет-С4Н9ОВ((OR)3]Li(R=С4Н9-С11Н23), нанесенные на поверхность волокон и твердых пористых материалов (пат. РФ № 2032459, В 01 J 20/00).

Поскольку разработка адсорбентов для газообразных углеводородов ограничена кругом традиционных материалов, то технологии очистки воздуха преимущественно развиваются в направлении создания и усовершенствования адсорбционных аппаратов и установок (патенты РФ 2035978, 2043141, 2048170, 2048171, 2048172, 2050920, 2129460, В 01 D 53/04). При этом наибольший практический интерес представляют аппараты, конструкция которых позволяет использовать адсорбенты в суспендированном состоянии (заявка ФРГ № 3830803, В 01 D 53/10; заявка Франции № 2734736, В 01 D 53/14; пат. РФ № 2050170, В 01 D 19/00). Для удаления хлорированных углеводородов из отходящего воздуха используется смесь органических соединений с высокой температурой кипения (заявка ФРГ № 4319102, В 01 J 20/22). Отходящий воздух очищают от углеводородов, спиртов, альдегидов, эфиров контактированием газовоздушной смеси с водной эмульсией, содержащей перекиси и ПАВ, с последующим контактированием воздуха и водной фазы при 105°С с оксидами металлов IB, IIB, IV, V, VI, VIIB и VIII групп (заявка Германии № 19530896, В 01 D 53/75). Пенополиуретановые слои с открытыми порами (перфорациями) разного размера, обработанные вязким раствором полибутена в 1,1,1-трихлорэтане, используются в качестве адсорбента в воздушном фильтре для автомобильных двигателей (пат. 5573811 США, В 01 D 46/00).

Недостатком известного адсорбента и способа его получения является прежде всего применение высокотоксичного трихлорэтана. К недостаткам этого способа следует отнести ограниченную пропускную способность фильтра или газодинамическую напряженность фильтра вследствие использования пенополиуретановых слоев в качестве носителя (подложки) абсорбента - полибутена.

Способ сжигания углеводородов в сжатом воздушном потоке при 650-980°С является мало полезным в экономическом и экологическом отношении (пат. США № 5527984, В 01 D 53/44).

Напротив, криогенный способ очистки воздуха от органических веществ по сравнению со способом сжигания отличается меньшей безопасностью работ, экологичностью, возможностью повторного использования растворителей после размораживания (Energ. Spektrum, 1995, 10, No 11, с.38-40). Криогенный способ особенно пригоден для обработки небольших (<1000 м3) газовых потоков с высокой концентрацией органических веществ (10-1000 г/м3).

Способы очистки воздуха от органических соединений с помощью микроорганизмов (патенты РФ № 2048173 и 2082482, В 01 D 53/44) и мембран, молекулярных сит (пат. США № 4915838, Е 01 D 13/01) имеют еще более частный характер.

С целью фотоокислительного и окислительного разложения полициклических ароматических углеводородов до углекислого газа и воды отходящие газы облучают высоковольтным электрическим разрядом при температурах от -20 до +80°С (патенты РФ № 2118913, В 03 С 3/00; 2042608, С 08 В 13/11) и потоком ускоренных электронов в присутствии паров минеральной кислоты, взятой в массовом отношении к полициклическим ароматическим углеводородам, равном (1-1,2):1 (пат. РФ № 2077936, В 01 D 53/72).

Если приведенные здесь способы оценить (проанализировать) в отношении экономичности, экологичности, технологичности и селективности, то преимущественная значимость абсорбционных и адсорбционных способов по всем номинациям очевидна.

Например, для технологических условий реализации адсорбционного способа поглощения углеводородов из газовоздушной среды не требуется применения дорогостоящих драгоценных металлов, как в каталитическом способе уничтожения (разложения) углеводородов. Энергозатратность адсорбционного способа в сравнении с технологиями катализа, сжигания и криогенирования составляет самую малую часть.

Технологическое оборудование для осуществления способа адсорбции и оборудование для выполнения норм техники безопасности может быть использовано в самом простейшем варианте, в то время как для процессов нейтрализации газообразных углеводородов в условиях высоких и низких температур, высоковольтного электрического разряда и ускоренных электронов требуется оборудование, соответствующее самым высоким технико-технологическим требованиям. Углеводороды по способу адсорбции не разлагаются (не уничтожаются) до воды и углекислого газа, как в технологиях катализа, сжигания и окисления с применением электрического разряда и ускоренных электронов, а накапливаются в порах адсорбента. Это увеличивает конкурентную способность способа в отношении экологичности и экономичности. Селективность способа можно увеличивать практически неограниченно модификацией состава адсорбента.

По технической сущности к предлагаемому способу получения адсорбента углеводородов из газовоздушной смеси наиболее близок полипропилен изотактической структуры (ГОСТ 26996-86).

Недостатком полипропиленового адсорбента является низкая адсорбционная емкость из-за его высокой кристалличности.

Задача изобретения - разработка способа получения адсорбента углеводородов из газовоздушного потока и повышения емкости, технологичности и экологичности.

Технический результат достигается тем, что адсорбент получают смешением в расплаве от 5 до 15 мас.% атактического полипропилена с изотактическим полипропиленом в смесителе типа Бембери при температуре 170°С, 200 об/мин червяков в течение 7-8 мин. Полученный продукт после охлаждения в среде жидкого азота измельчают (дробят) высоковольтными импульсами с частотой 7 с-1, амплитудой 200 кВ и энергией 500 Дж. Для поглощения углеводородов из газовоздушного потока отбирают (высевают) фракцию адсорбента с размером частиц 200-500 мкм. Адсорбцию углеводородов проводят пропусканием (фильтрованием) газовоздушного потока через слой адсорбента в фильтре.

В качестве адсорбата использована сложная смесь алифатических и ароматических углеводородов под общим названием "Нефрас", являющаяся отходом в производстве катализатора на Томском нефтехимическом заводе. Кристаллический полипропилен изотактической структуры был взят как промышленный.

Пример 1. Методика получения адсорбента с содержанием 5 мас.% атактического полипропилена и 95 мас.% изотактического полипропилена (ПАП-5).

В лабораторный смеситель типа "Бембери", с объемом рабочей камеры 0,5 л, нагретый до 170°С, загружают 15 г атактического полипропилена и 285 г изотактического полипропилена (ПП). Смешение стереоизомеров ПП проводят в течение 7-8 мин при числе оборотов червяков экструдера 200 об/мин и с двумя дегазациями. Полученную смесь стереополимеров после охлаждения экструдера выгружают. Навеску этой смеси в количестве 100 г помещают в камеру с системой электродов "острие-плоскость", наливают жидкий азот и охлаждают в течение 10 мин. После этого на электроды подают высоковольтные импульсы с частотой 7 с-1, амплитудой 200 кВ и энергией 500 Дж. Электроимпульсное измельчение полимерного материала продолжают в течение 10-15 мин до образования порошка, из которого выделяют фракцию адсорбента с размером частиц 200-500 мкм.

Пример 2. Методика получения адсорбента с содержанием 10 мас.% атактического полипропилена и 90 мас.% изотактического полипропилена (ПАП-10).

В лабораторный смеситель типа "Бембери", с объемом рабочей камеры 0,5 л, нагретый до 170°С, загружают 30 г атактического полипропилена и 270 г изотактического полипропилена. Смешение стереоизомеров ПП проводят в течение 7-8 мин при числе оборотов червяков экструдера 200 об/мин и с двумя дегазациями. Полученную смесь стереоизомеров ПП после охлаждения экструдера выгружают. Навеску этой смеси в количестве 100 г помещают в камеру с системой электродов "острие-плоскость", наливают жидкий азот и охлаждают в течение 10 мин. После этого на электроды подают высоковольтные импульсы с частотой 7 с-1, амплитудой 200 кВ и энергией 500 Дж. Электроимпульсное измельчение полимерного материала продолжают в течение 10-15 мин до образования порошка, из которого выделяют фракцию адсорбента с размером частиц 200-500 мкм.

Пример 3. Методика получения адсорбента с содержанием 15 мас.% атактического полипропилена и 85 мас.% изотактического полипропилена (ПАП-15).

В лабораторный смеситель типа "Бембери", с объемом рабочей камеры 0,5 л, нагретый до 170°С, загружают 45 г атактического полипропилена и 255 г изотактического полипропилена. Смешение стереоизомеров ПП проводят в течение 7-8 мин при числе оборотов червяков экструдера 200 об/мин и с двумя дегазациями. Полученную смесь стереоизомеров ПП после охлаждения экструдера выгружают. Навеску этой смеси в количестве 100 г помещают в камеру с системой электродов "острие-плоскость", навеску заливают жидким азотом и охлаждают в течение 10 мин. После этого на электроды подают высоковольтные импульсы с частотой 7 с-1, амплитудой 200 кВ и энергией 500 Дж. Электроимпульсное измельчение полимерного материала продолжают в течение 10-15 мин до образования порошка, из которого выделяют фракцию адсорбента с размером частиц 200-500 мкм.

Пример 4. Методика адсорбции углеводородов из газовоздушного потока.

Газовоздушный поток формируют с помощью компрессора при исходном давлении 2,026·104 Па и со скоростью выноса сорбата (нефраса) из барбатажной емкости 7-8 мл/ч.

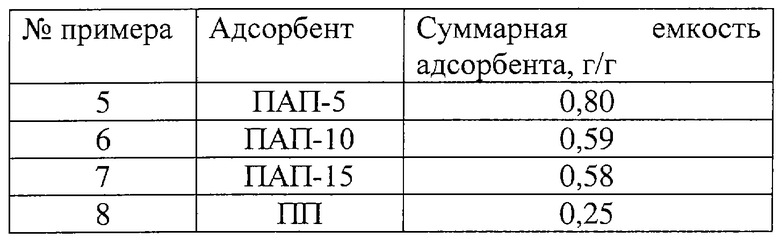

Сформированный таким способом нефрасовоздушный поток пропускают через слой порошкообразного адсорбента (полипропилен ПП, ПАП-5, ПАП-10, ПАП-15) в фильтре до установления термодинамического равновесия адсорбции. Количество поглощенного нефраса адсорбентом определяют гравиметрическим методом. После установления равновесия адсорбент регенерируют продуванием воздуха через слой адсорбента. Для ускорения процесса регенерации адсорбента продувание его слоя воздухом проводят при 50-60°С. Десорбцию нефраса с адсорбента контролируют гравиметрическим методом. После регенерации адсорбента процесс поглощения углеводородов из нефрасовоздушного потока повторяют до полного использования емкости адсорбента. Равновесная емкость полученных и испытанных адсорбентов после четырех циклов поглощения нефраса из газовоздушного потока приведена в таблице.

Как видно из примеров 5-7, адсорбенты, полученные предлагаемым способом на основе смеси стереоизомеров полипропилена с содержанием от 5 до 15 мас.% полипропилена атактической структуры, поглощают углеводороды в 2-3 раза эффективнее, чем полипропилен изотактической структуры (пример 8).

| название | год | авторы | номер документа |

|---|---|---|---|

| АБСОРБЕНТ УГЛЕВОДОРОДОВ ИЗ ГАЗОВОЗДУШНОЙ СМЕСИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2182849C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛЕТУЧИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ ИЗ ГАЗОВОЗДУШНЫХ СМЕСЕЙ | 2004 |

|

RU2272669C2 |

| АДСОРБЕНТ УГЛЕВОДОРОДОВ ИЗ ГАЗОВОЗДУШНОГО ПОТОКА | 2003 |

|

RU2234972C1 |

| СПОСОБ АБСОРБЦИИ УГЛЕВОДОРОДОВ ИЗ ГАЗОВОЗДУШНЫХ СМЕСЕЙ | 2002 |

|

RU2214384C1 |

| Полимерная композиция на основе полипропилена (варианты), способ ее получения (варианты), ее применение и изделия ее содержащие | 2023 |

|

RU2832019C1 |

| Полимерная композиция на основе полипропилена (варианты), способ ее получения (варианты), ее применение и изделия, ее содержащие | 2022 |

|

RU2815419C2 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ВОДЫ И ПОЧВЫ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ | 1991 |

|

RU2036719C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ИЗОТАКТИЧЕСКОГО ПОЛИПРОПИЛЕНА | 2010 |

|

RU2441026C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2164445C1 |

| СОРБЕНТ ДЛЯ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ С ПОВЕРХНОСТИ ВОДЫ | 1993 |

|

RU2061541C1 |

Изобретение относится к получению адсорбентов углеводородов. Способ предусматривает смешение стереоизомеров полипропилена, которое проводят при 170°С, при 200 об/мин оборотов червяков экструдера в течение 7-8 мин. Полученный продукт после охлаждения в среде жидкого азота измельчают высоковольтными импульсами с частотой 7 с-1, амплитудой 200 кВ и энергией 500 Дж. Полученный адсорбент состоит из смеси стереоизомеров полипропилена с содержанием атактического полипропилена от 5 до 15 мас.% и обладают повышенной емкостью. 1 табл.

Способ получения адсорбента углеводородов из газовоздушного потока на основе кристаллического полипропилена, отличающийся тем, что смешивают в расплаве 5-15 мас.%, атактического полипропилена с изотактическим полипропиленом, процесс смешения проводят экструзионным способом при 170°С, 200 об/мин оборотов червяков экструдера в течение 7-8 мин, полученный продукт после охлаждения в среде жидкого азота измельчают высоковольтными импульсами с частотой 7 с-1, амплитудой 200 кВ и энергией 500 Дж.

| АБСОРБЕНТ УГЛЕВОДОРОДОВ ИЗ ГАЗОВОЗДУШНОЙ СМЕСИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2182849C1 |

| АДСОРБЕНТ ДЛЯ УГЛЕВОДОРОДНЫХ ГАЗОВ | 1992 |

|

RU2032459C1 |

| US 5573811 А, 12.11.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1992 |

|

RU2078771C1 |

Авторы

Даты

2004-03-20—Публикация

2002-07-22—Подача