Изобретение относится к производству строительных изделий, а именно к тепловой обработке бетонных и железобетонных изделий на длинных стендах, и может быть использовано для изготовления плит перекрытий, балок, стеновых панелей, колонн, стоек из предварительно напряженного бетона на цементных вяжущих.

Известна конструкция формовочного основания (см. С.Д.Цейтлин, Л.И.Андреев. Изготовление предварительно напряженных железобетонных конструкций на длинных стендах. Ж. "Бетон и железобетон", 5, 1966, с. 30-33), состоящая из жесткой железобетонной плиты, на которую опирается паровая рубашка поддонов, и труб от системы горячего водоснабжения, проложенных вдоль стенда с отводами и вентилями.

Недостатками известного устройства являются: трудность автоматического регулирования температуры формовочного основания; низкая надежность и долговечность, так как металлические формы под действием пара коррозируют и выходят из строя; большие потери тепла при транспортировке жидких теплоносителей; низкая надежность пуско-регулирующих устройств (трубок, вентилей и т. д. ); необходимость использования устройств для очистки и нагрева воды, насосов для обеспечения циркуляции воды, парогенераторов.

Технический эффект заключается в повышении надежности и долговечности конструкции формовочного основания, снижении расхода топливно-энергетических ресурсов, сокращении потерь тепла, автоматизации контроля температуры по поверхности формовочного основания.

Сущность изобретения заключается в том, что в формовочном основании для изготовления железобетонных изделий на длинных стендах, содержащем жесткую железобетонную плиту, нагревательный элемент и металлические листы, на железобетонную плиту уложены последовательно теплоизоляционный материал из слоя пенобетона и жестких минераловатных плит, каждая из которых заключена в гидроизоляционную оболочку, например из полиэтилена, бетонная стяжка, по поверхности которой волнообразно уложен нагревательный элемент в виде электронагревательного кабеля с длиной волны 2-3 м, амплитудой 0,1-0,2 м, а расстояние между кабелями к краям плиты равно 48-52 мм, в середине плиты 88-92 мм, слой мелкозернистого бетона и металлические листы покрытия.

Длина волны, амплитуда и расстояние между кабелями выбраны с учетом обеспечения равномерного нагрева поверхности формовочного основания. Увеличение или уменьшение длины волны, амплитуды, расстояния между кабелями приводит к неравномерному распределению температуры по ширине основания или к повышению температуры на поверхности.

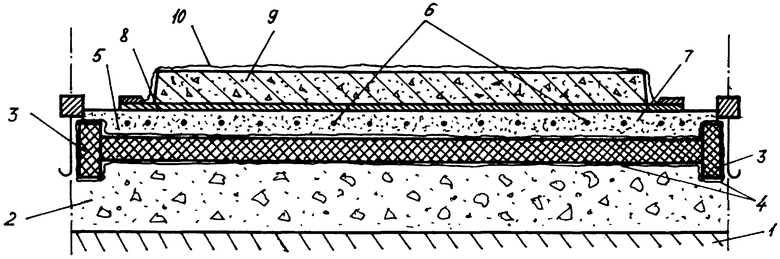

На фиг.1 изображена принципиальная схема формовочного основания, содержащего жесткую железобетонную плиту 1, на которую уложен теплоизоляционный материал, состоящий из пенобетона 2 и жестких минераловатных плит 3, каждая из которых заключена в гидроизоляционную оболочку 4, например из полиэтилена. Затем уложена бетонная стяжка 5, на которую волнообразно (без пересеканий) уложен электронагревательный кабель 6, подключенный к источнику питания. Надежность и безопасность электронагревательного кабеля 6 подтверждена Российским сертификатом соответствия Н POCC. RU. MЕ57. B00369. Волна укладки кабеля 6 имеет следующие параметры: длина волны 2-3 м, амплитуда 0,1-0,2 м. Для обеспечения равномерного распределения температуры по ширине формовочного основания расстояние между кабелями к краям основания равно 48-52 мм, а в середине 88-92 мм. После укладки электронагревательного кабеля 6 формовочные дорожки залиты мелкозернистым бетоном 7. На бетонную поверхность уложены металлические листы покрытия 8. При термообработке железобетонного изделия на формовочном основании для экономии тепла и создания благоприятных тепловлажностных условий изделие 9 покрывают по всей длине стенда паронепроницаемым покрытием 10.

Устройство работает следующим образом. По электронагревательному кабелю 6 пропускают электрический ток и на поверхности формовочного основания создается равномерное распределение температуры на уровне 70oС. При этом теплоизоляционный слой, содержащий пенобетон 2 и жесткие минераловатные плиты 3, заключенные в гидроизоляционную оболочку 4 и паронепроницаемое покрытие 9, позволяют сохранять постоянную влажность и тепловой поток, направленный к рабочей поверхности формовочного основания. Все это обеспечивает максимальное использование тепловой энергии на термообработку изделия. После 12 часов обогрева паронепроницаемое покрытие 10 сворачивают и железобетонное изделие разрезают дисковой пилой на изделия требуемой длины.

По сравнению с известным решением предлагаемое устройство позволяет сократить сроки изготовления железобетонных изделий на 15,0 часов за счет сокращения времени на термообработку на 4 часа, подготовку форм на 3,5 часа, армирование на 5 часов, бетонирование на 2,5 часа; снизить расход топливно-энергетических ресурсов на один кубический метр железобетонных изделий на 30% за счет применения электропрогрева и сбережения тепла теплоизоляционным слоем и паронепроницаемым покрытием; повысить долговечность на 50% за счет отказа от прогрева железобетонных изделий паром, который вызывает коррозию металла формовочного основания, паровой рубашки, труб, снизить стоимость и эксплуатационные расходы в 2 раза в связи с сокращением потерь тепла, повышением долговечности моментов формовочного основания.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ТЕРМОСТЕНД ДЛЯ ФОРМОВАНИЯ И ПРОГРЕВА ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2018 |

|

RU2685609C1 |

| СТЕНД ПОВОРОТНЫЙ | 2010 |

|

RU2428305C1 |

| СИСТЕМА НАПОЛЬНОГО ОТОПЛЕНИЯ (ОХЛАЖДЕНИЯ) | 2013 |

|

RU2552975C2 |

| АВТОМОБИЛЬНАЯ ДОРОГА | 2014 |

|

RU2589138C2 |

| Трехслойная плита пола | 1980 |

|

SU994658A1 |

| СПОСОБ СТРОИТЕЛЬСТВА ЭНЕРГОЭФФЕКТИВНЫХ СООРУЖЕНИЙ И СИСТЕМА ПОДДЕРЖАНИЯ ТЕМПЕРАТУРЫ В СООРУЖЕНИИ | 2014 |

|

RU2602225C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕПЛОВОЙ ОБРАБОТКИ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ТЕРМОСТЕНДЕ | 2018 |

|

RU2689472C1 |

| УСТРОЙСТВО ДЛЯ ОБОГРЕВА ЭЛЕМЕНТОВ КРОВЕЛЬ КРЫШ | 2011 |

|

RU2473759C1 |

| СПОСОБ ВОЗВЕДЕНИЯ СВАЙНО-ПЛИТНОГО ФУНДАМЕНТА | 2021 |

|

RU2774443C1 |

| ТЕПЛОИЗОЛИРОВАННЫЙ РЕЗЕРВУАР | 2014 |

|

RU2558907C1 |

Изобретение относится к производству строительных изделий, а именно к тепловой обработке бетонных и железобетонных изделий на длинных стендах. Формовочное основание для изготовления железобетонных изделий на длинных стендах содержит жесткую железобетонную плиту, нагревательный элемент и металлические листы, на железобетонную плиту уложены последовательно теплоизоляционный материал из слоя пенобетона и жестких минераловатных плит, каждая из которых заключена в гидроизоляционную оболочку, например, из полиэтилена, бетонная стяжка, по поверхности которой волнообразно уложен нагревательный элемент в виде электронагревательного кабеля с длиной волны 2-3 м, амплитудой 0,1-0,2 м, а расстояние между кабелями к краям плиты равно 48-52 мм, в середине плиты 88-92 мм, слой мелкозернистого бетона и металлические листы покрытия. Технический результат - экономия тепла и создание благоприятных тепловлажностных условий. 1 ил.

Формовочное основание для изготовления железобетонных изделий на длинных стендах, содержащее жесткую железобетонную плиту, нагревательный элемент и металлические листы, отличающееся тем, что на железобетонную плиту уложены последовательно теплоизоляционный материал из слоя пенобетона и жестких минераловатных плит, каждая из которых заключена в гидроизоляционную оболочку, например, из полиэтилена, бетонная стяжка, по поверхности которой волнообразно уложен нагревательный элемент в виде электронагревательного кабеля с длиной волны 2-3 м, амплитудой 0,1-0,2 м, а расстояние между кабелями к краям плиты равно 48-52 мм, в середине плиты 88-92 мм, слой мелкозернистого бетона и металлические листы покрытия.

| С.Д.ЦЕЙТЛИН и др | |||

| Изготовление предварительно напряженных железобетонных конструкций, Бетон и железобетон, №5, 196 6, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Форма для изготовления изделий из бетонных смесей | 1980 |

|

SU1026383A2 |

| Форма для электротермической обработки формуемых изделий | 1979 |

|

SU765246A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ | 0 |

|

SU400484A1 |

| Устройство для обогрева бетонных поверхностей | 1976 |

|

SU595269A1 |

| ПРИМЕНЕНИЕ ВОДЫ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ ДЕЙТЕРИЯ ДЛЯ ПОВЫШЕНИЯ УСТОЙЧИВОСТИ ОРГАНИЗМА К ПОЛЕТУ НА ВОЗДУШНОМ СУДНЕ | 2013 |

|

RU2542491C1 |

Авторы

Даты

2002-05-27—Публикация

1998-06-02—Подача