(54) ФОРМА ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКОЙ ОБРА тКИ :Изобретение относится к области строительства, а именно к устройствам для электротермической обработки строительных изделий, преимущественно плит, и может быть использовано на заводах ЖБК и сборного железобетона. Известно устройство для электротермической обработки строительных изделий, содержащее форму с бортами из изоляционного материала и фазные электроды, установленные в форме и рааделен-г ные перегородками 1 . Наиболее близкой по технической сущности и достигаемому результату к пред лагаемой является форма для электротер мической обработки формуемых изделий, состоящая из поддона с термоэлементами, продольных и поперечных бортов и средств для подсоединения формы к источнику питания L2. Однако известные формы имеют низкую производительность, обусловленную . значительным объемом монтажных работ при установке в пакет вследствие не ФОРМУЕМЫХИЗДЕЛИЙ | .-

..- j обходкмости соблюдения высокой степени точности монтажных соединений и значительных трудозатрат при подсоединении контактных приспособлений. Кроме того, они не надежны в работе вследствие загрязнений или повреждений контактного приспособления при технологических операциях загрузки бетонной смеси и отделки ее поверхности .затирочными машинами. Цель изобретения - возможность штабелирования форм для пакетной термообработки и повышения эксплуатационных возможностей формы. Это достигается тем, что в форме, состоящей из поддона с термоэлементами, продольных и поперечных бортов и средств для подсоединения формы к источнику питания, каждое из средств для подсоединения ее к источнику питания состоит из группы клемм и вилки, установленной над ней, и соединенных друг с другом посредством токопроводяшей

шинЬй; причем группа клемм выполнена с возможностью горизонтального перемещения вдоль борта, а вилка - поворота, с фиксацией ее в вертикальном положении для контакта с клеммами вышележащей формы.

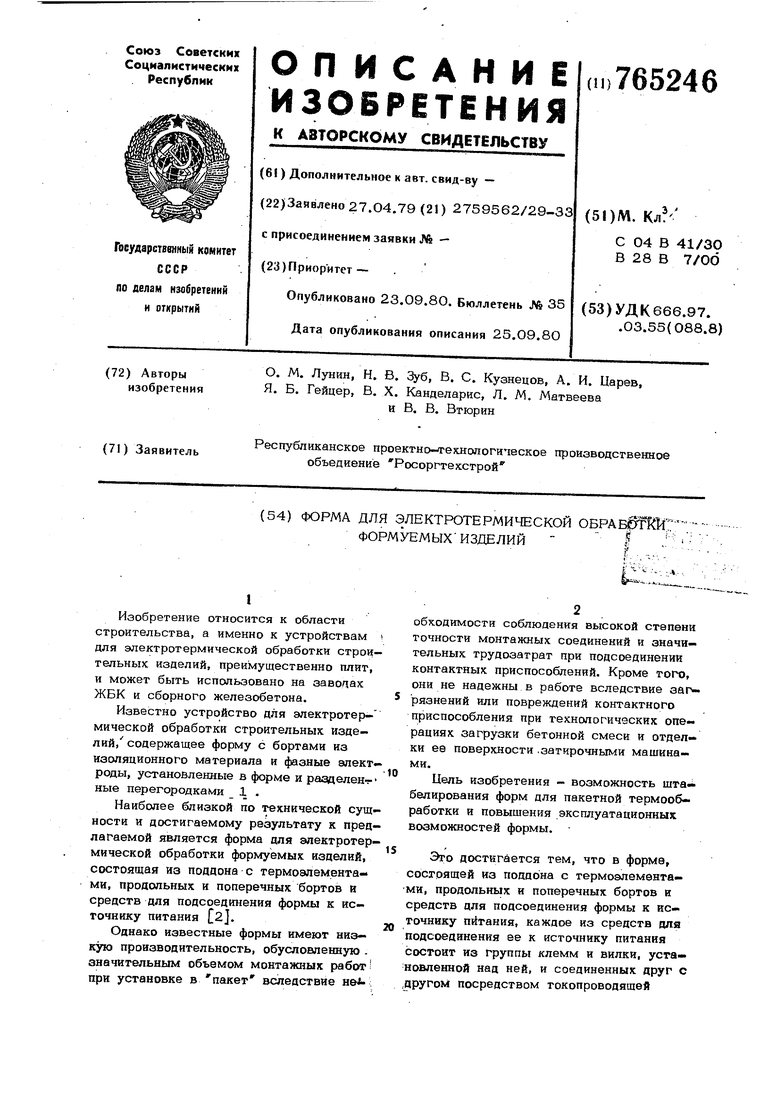

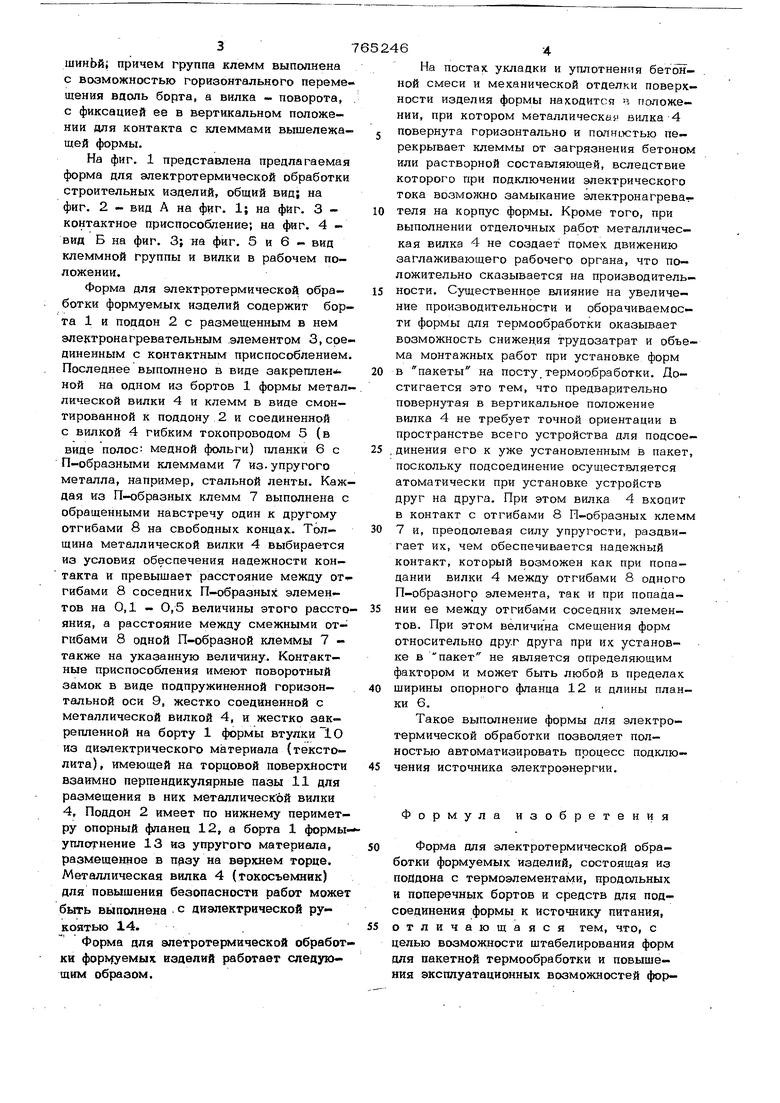

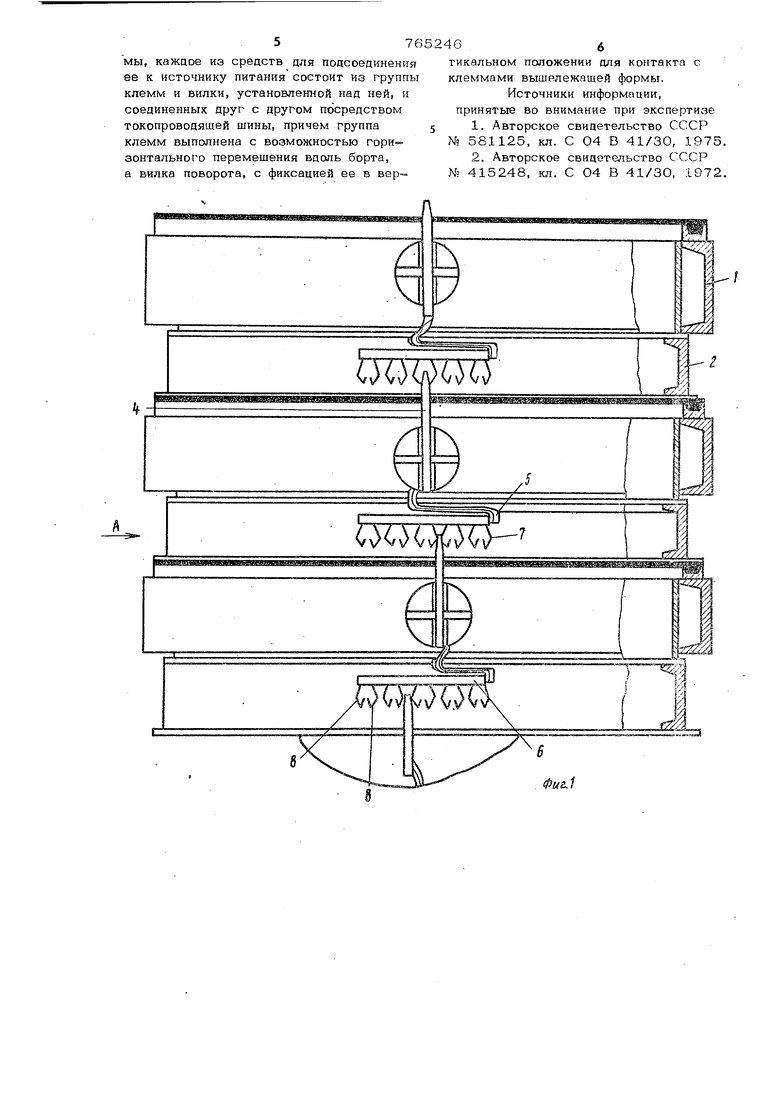

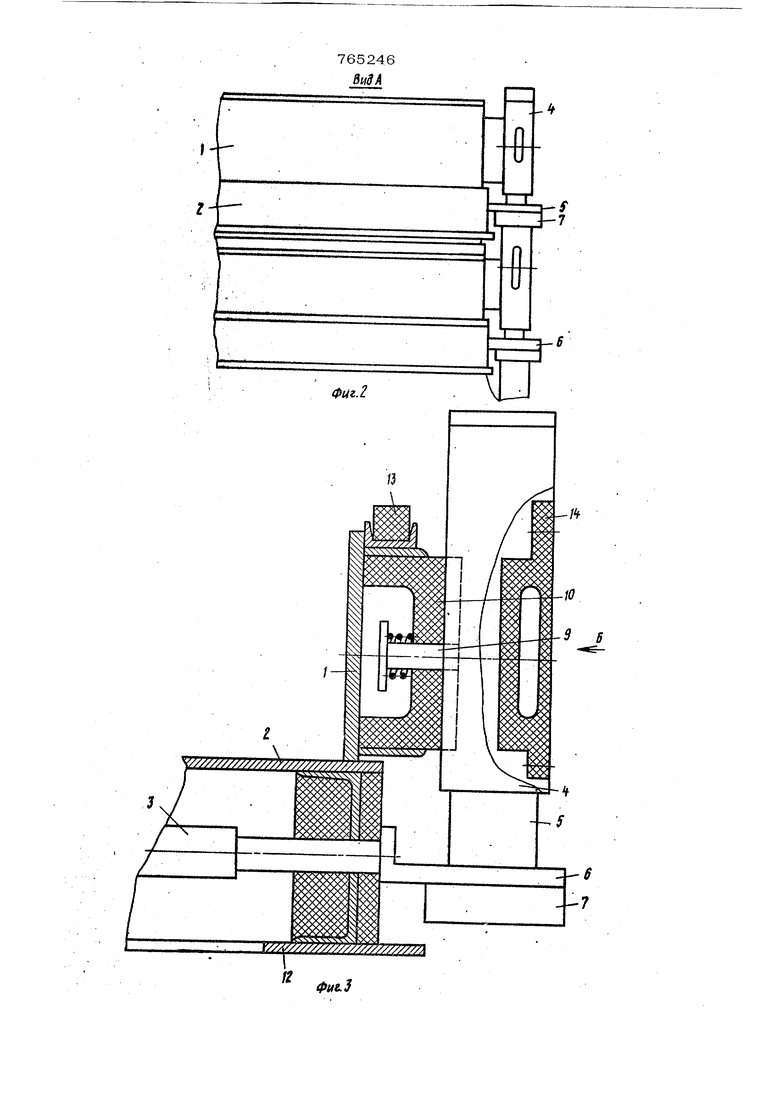

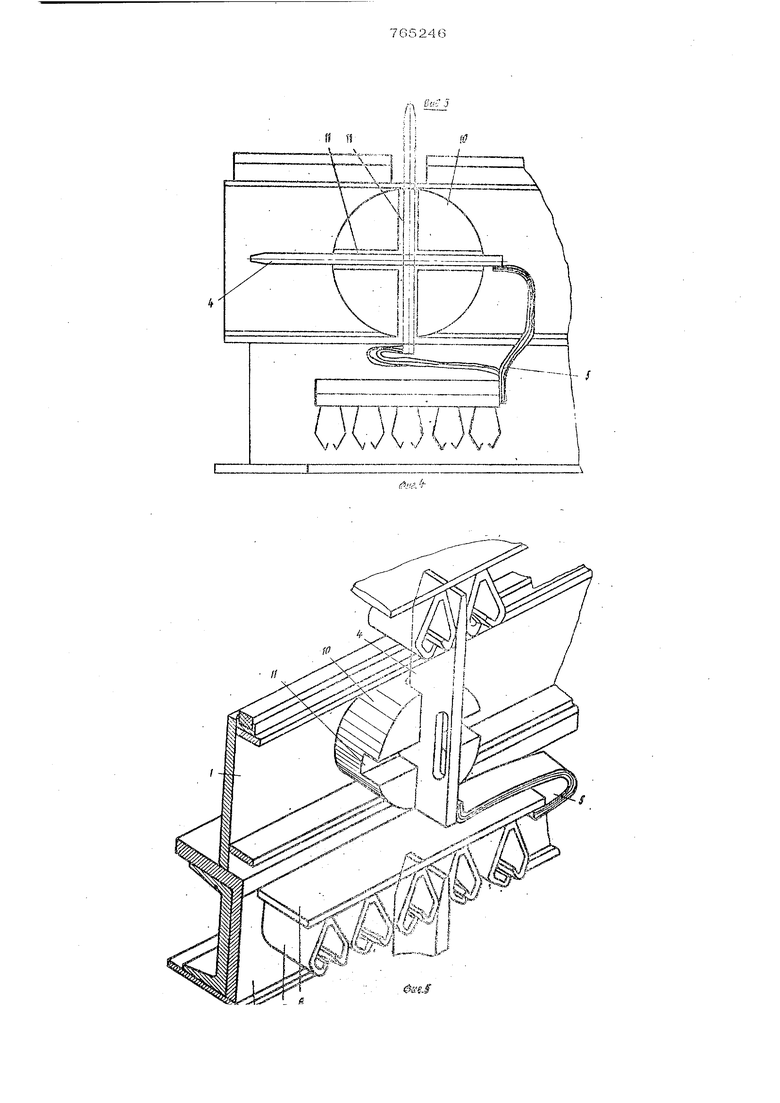

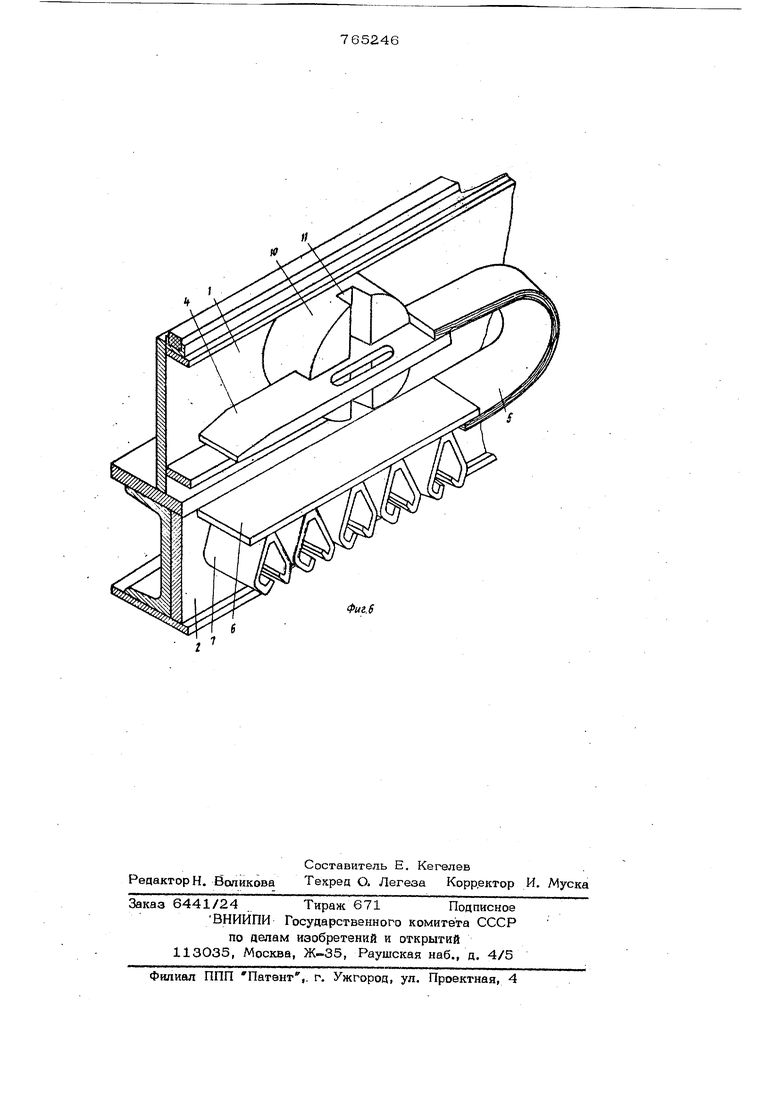

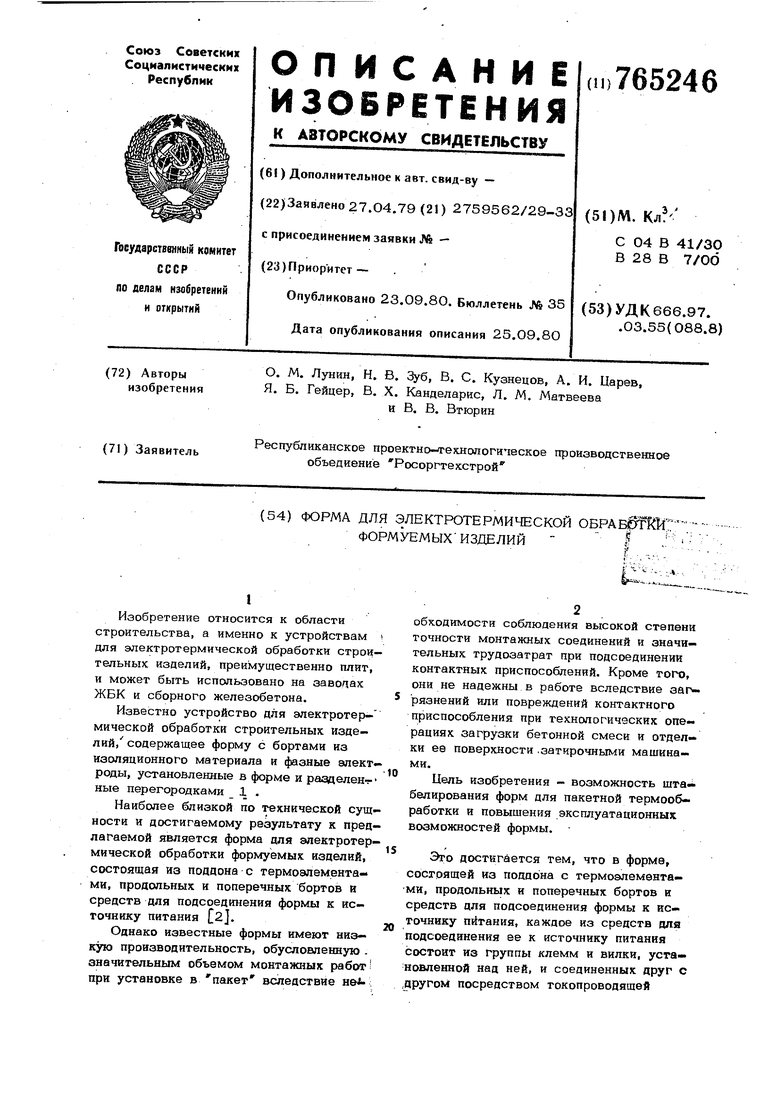

На фиг. 1 представлена предлагаемая форма для электротермической обработки строительных изделий, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 контактное приспособление; на фиг. 4 вид Б на фиг. 3; на фиг. 5 и 6 - вид клеммной группы и вилки в рабочем положении.

Форма для электротермической обработки формуемых изделий содержит борта 1 и поддон 2 с размещенным в нем электронагревательным .элементом 3, соединенным с контактным приспособлением. Последнее выполнено в виде закреплен ной на одном из бортов 1 формы металлической вилки 4 и клемм в виде смонтированной к поддону 2 и соединенной с вилкой 4 гибким токопроводом 5 (в виде полос; медной фольги) планки 6 с П-образными клеммами 7 из. упругого металла, например, стальной ленты. Каждая из П-образных клемм 7 выполнена с обращенными навстречу один к другому отгибами 8 на свободных концах. Толщина металлической вилки 4 выбирается из условия обеспечения надежности кон- такта и превышает расстояние между от гибами 8 соседних П-образных элементов на 0,1 - 0,5 величины этого расстояния, а расстояние между смежными отгибами 8 одной П-образной клеммы 7 также на указанную величину. Контактные приспособления имеют поворотный замок в виде подпружиненной горизонтальной оси 9, жестко соединенной с металлической вилкой 4, и жестко закрепленной на борту 1 формы втулки 10 из диэлектрического материала (текстолита) , имеющей на торцовой поверхйости взаимно перпендикулярные пазы 11 для размещения в них металлическбй вилки 4, Поддон 2 имеет по нижнему периметру опорный фланец 12, а борта 1 формы уплотнение 13 из упругого материала, размещенное в прзу на верхнем торце. Металлическая вилка 4 (токосъемник) для повышения безопасности работ может быть выполнена с диэлектрической рукоятью 14.

Форма для элетротермической обработки формуемых изделий работает следующим образом.

На постах укладки и уплотнения бетонной смеси и механической отделки поверхности изделия формы находится в положении, при котором металлическая вилка 4

повернута горизонтально и па1Н(.стью перекрывает клеммы от загрязнения бетоном или растворной составляющей, вследствие которого при подключении электрического тока воамояшо замыкание электронагрева-

теля на корпус формы. Кроме того, при выполнении отделочных работ металлическая вилка 4 не создает помех движению заглаживающего рабочего органа, что положительно сказывается на производительности. Существенное влияние на увеличение производительности и оборачиваемости формы для термообработки оказывает возможность снижения трудозатрат и объема монтажных работ при установке форм

в пакеты на посту,термообработки. Достигается это тем, что предварительно повернутая в вертикальное положение вилка 4 не требует точной ориентации в пространстве всего устройства для поцсое. динения его к уже установленным в пакет, поскольку подсоединение осуществляется атоматически при установке устройств друг на друга. При этом вилка 4 входит в контакт с отгибами 8 П-образных клемм

7 и, преодолевая силу упругости, раздвигает их, чем обеспечивается надежный контакт, который возможен как при попадании вилки 4 между отгибами 8 одного П-образного элемента, так и при попаца-

НИИ ее между отгибами соседних элементов. При этом величина смещения форм относительно друг друга при их установке в пакет не является определяющим фактором и может быть любой в пределах

ширины опорного фланца 12 к длины планки 6.

Такое выполнение формы аля электротермической обработки позволяет полностью автоматизировать процесс подключения источника электроэнергии.

Формула изобретения

Форма для электротермической обработки формуемых изделий, состоящая из поддона с термоэлементами, продольных и поперечных бортов и средств для подсоединения формы к источнику питания,

отличающаяся тем, что, с целью возможности штабелирования форм для пакетной термообработки и повышения эксплуатационных возможностей формы, каждое из средств для подсоединения ее к источнику питания состоит из группы клемм и вилки, установленной над ней, и соединенных друг с другом пеюредством токопроводящей шины, причем группа клемм выполнена с возмомшостью горизонтального перемешения вдоль борта, а вилка поворота, с фиксацией ее в вер

тикальном положении для контакта с клеммами вышележащей формы. Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 581125, кл. С 04 В 41/30, 1975.

2.Авторское свидетельство СССР

№ 415248, кп. С 04 В 41/30, 1072.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2304043C1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 2003 |

|

RU2255858C2 |

| Форма-вагонетка | 1979 |

|

SU863357A1 |

| Роторный конвейер для изготовления бетонных и железобетонных изделий | 1980 |

|

SU948667A1 |

| Конвейерная линия для изготовления железобетонных изделий | 1977 |

|

SU735401A1 |

| Форма для изготовления изделий из бетонных смесей | 1980 |

|

SU1026383A2 |

| ОСНАСТКА ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756146C1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2037405C1 |

| Форма для изготовления предварительно напряженных изделий из бетонных смесей | 1983 |

|

SU1106660A1 |

| МНОГОМЕСТНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ | 1993 |

|

RU2092310C1 |

Ю

Фиг.6

Авторы

Даты

1980-09-23—Публикация

1979-04-27—Подача