Изобретение относится к подкрановым конструкциям с интенсивным, тяжелым режимом работы кранов (8К, 7К), например, в мартеновских цехах.

Известна подкрановая конструкция, содержащая подкрановый рельс, подкрановую и тормозную балку [1, с.239]. Примем эту конструкцию за прототип.

Недостаток прототипа - низкая долговечность рельсов, подкрановой и тормозной балок, а также узлов их соединения [2, с. 126]. Также низка ремонтопригодность аналога, так как после появления усталостных трещин в подкрановой и в тормозной балках и узлах их сопряжения известные методы восстановления сварных швов не приводят к должному результату. После заварки усталостных трещин они появляются вновь в несколько раз быстрее, чем в новой конструкции.

Технический результат изобретения - повышение долговечности и ремонтопригодности подкрановой конструкции с одновременным снижением материалоемкости.

Технический результат достигнут тем, что подкраново-рельсовая конструкция, содержит подкрановую балку, рельс и тормозную балку. Подкрановая балка выполнена тавровой и ориентирована стенкой вверх. Рельс выполнен разъемным из двух равнополочных, расположенных симметрично относительно стенки подкрановой балки и примыкающих к ней сбоку уголковых профилей из износостойкой стали. Причем каждый из уголков имеет две главы, ориентированные наружу, уголковые профили соединены со стенкой подкрановой балки и друг с другом крепежными элементами, проходящими через отверстия в стенке балки. Эти профили и образуют в сборе рельс, имеющий центральную главу для восприятия вертикальных силовых воздействий от основных колес крана и боковые главы для взаимодействия с направляющими роликами крана, а тормозная балка выполнена с отбортованным краем, соединенным со стенкой подкрановой балки. При этом рельс соединен снизу с подкрановой балкой посредством гнутого по плавной кривой элемента, а с тормозной балкой через швеллер, ориентированный полками наружу с образованием в сборе с подкрановой и тормозной балками замкнутого коробчатого контура.

Рельс собран из взаимозаменяемых симметричных относительно стенки подкрановой балки уголковых профилей с главами по концам и образует в сборе трехглавый.

Такая конструкция обеспечивает высокую ремонтопригодность подкраново-рельсовой конструкции. Центральная, более нагруженная, глава рельса изнашивается сильнее, чем боковые. Поэтому при достижении определенной степени ее износа производят текущий ремонт путем замены ориентации глав. Уголковые профили объединяют от подкрановой и тормозной балок и друг от друга. Затем разворачивают каждый из этих профилей на 90o в плоскости сечения и взаимно меняют их местами. Бывшая центральная глава, разделяясь на две боковые, попадает в менее напряженную зону, а бывшие боковые главы образуют вновь центральную главу, и подкраново-рельсовую конструкцию эксплуатируют далее.

Таким образом, срок эксплуатации предлагаемой подкраново-рельсовой конструкции по показателю степени износа рельсового пути увеличивается почти в два раза.

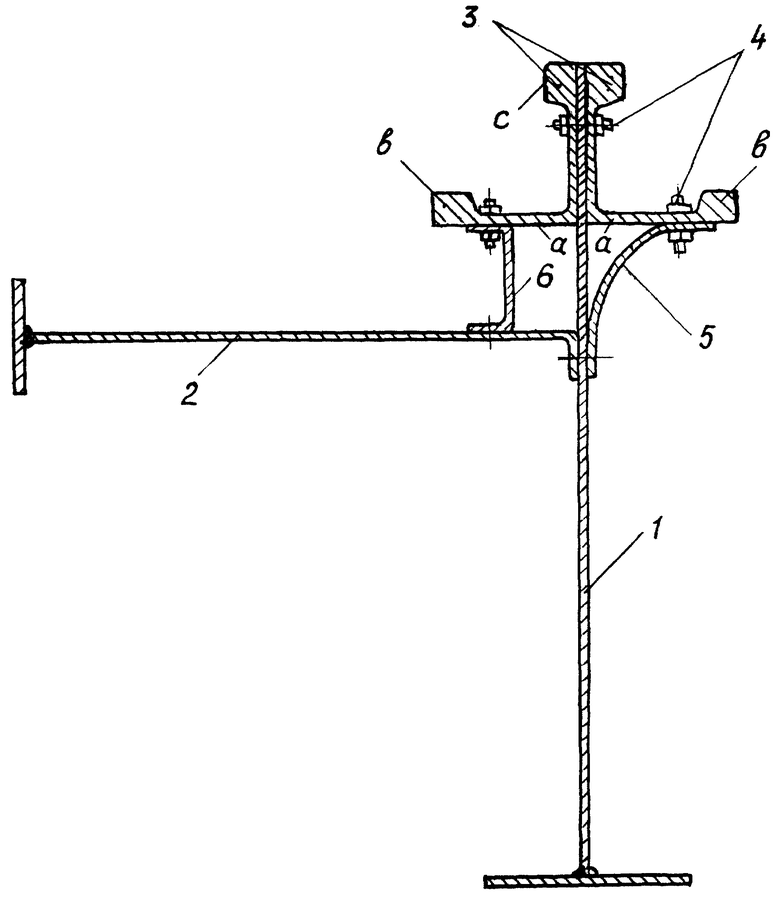

На чертеже показана подкраново-рельсовая конструкция, состоящая из подкрановой балки 1, тавровой в сечении тормозной балки 2, разъемного рельса 3 с главной главой с двумя боковыми b, соединенными друг с другом крепежными элементами 4.

Главная глава с предназначена для восприятия вертикальных силовых воздействий Р от основных колес крана и боковые главы b для взаимодействия с направляющими роликами крана и восприятия горизонтальных силовых воздействий Т.

Разъемный рельс собран из двух симметричных прокатных уголков а, каждый из которых имеет две главы одинакового сечения. Тормозная балка 2 в зоне примыкания к подкрановой 1 имеет отбортованный по длине край, образованный на листогибочном станке или сформированный при прокатке. Крепежные элементы 4 представляют собой фрикционные шпильки, или болты или безрезьбовые двух элементные крепежные устройства, состоящие из пустотелых заклепок с внедренными сердечниками [3]. Все крепежные элементы обеспечивают сдвигоустойчивое соединение составляющих пакет пластин. Затяжку гаек с гарантированным натягом производят пневмо- или электрогайковертом. Установку и напряжение двух элементных крепежных устройств выполняют с использованием технологической пиротехнической установки. Сварку подкрановой и тормозной балок производят автоматами. Таким образом, все процессы изготовления механизированы и автоматизированы. Промежуточные ребра жесткости не требуются, так как устойчивость стенки обеспечена соединением ее с тормозной балкой. Для повышения выносливости опорные ребра соединены со стенкой подкрановой 1 и тормозной 2 балками фрикционными шпильками (не показано).

Уголковый элемент а образует в сборе с другим симметричным уголковым элементом а составной трехглавый рельс 3. Он позволяет существенно повысить ремонтопригодность конструкции.

Отбортованный вертикальный участок тормозной балки примыкает к стенке подкрановой балки сбоку. Составной рельс 3 соединен снизу с подкрановой балкой посредством гнутого по плавной кривой элемента 5, например из четверти трубы, а с тормозной балкой - посредством швеллера 6, ориентированного полками наружу. В верхней части подкраново-рельсовой конструкции образован замкнутый коробчатый контур, обладающий в сотни раз большими моментами инерции при кручении по сравнению с плоским поясом из листа.

Способ изготовления следующий. Уголковые элементы а рельса получены на прокатном стане с одновременной прошивкой отверстий в полках. Аналогичным способом изготовлена подкрановая балка 1, тормозная 2 и их конструктивные элементы.

При эксплуатации вертикальные воздействия от основных колес крана передаются на центральную главу и распределяются рельсом на значительную его длину балки, поэтому локальные напряжения σу в несколько раз меньше, чем в аналоге. Горизонтальные воздействия от направляющих роликов крана передаются на одну из боковых глав и крутящий момент Мкр близок к нулю, следовательно, и локальные напряжения от кручения σукр также близки к нулю. Локальные суммарные напряжения ∑σ = σу+σукр также незначительны, поэтому подкрановая конструкция работает в зоне неограниченной долговечности [3].

Способ ремонта заключается в следующем. При достижении определенной степени износа центральной главы с составной рельс отъединяют от сопряженных элементов конструкции, уголковые профили а поворачивают на 90o в плоскости сечения вокруг продольной оси, взаимно меняют местами и вновь скрепляют с элементами конструкции. В результате такой перестановки изношенные участки составного рельса оказываются в малонагруженной зоне, а слабо изношенные - в сильно нагруженной. Срок эксплуатации рельса увеличивается почти в два раза.

Экономический эффект обеспечен следующим:

- значительным увеличением долговечности подкраново-рельсовой конструкции, так как она работает в зоне неограниченной долговечности;

- повышением ремонтопригодности рельсового пути почти в два раза по отношению к пути с монолитным трехглавым рельсом;

- снижением материалоемкости конструкции, так как материал рельса используется в самой конструкции, как ее составная часть.

Список литературы.

1. Муханов К.К. Металлические конструкции. Учебник для вузов, Стройиздат, 1978, 572 с.

2. Кикин А. И. и др. Повышение долговечности металлических конструкций промышленных зданий/Под ред. А.И. Кикина. - М., Стройиздат, 1984, 301 с.

3. Нежданов К. К., Нежданов А.К. Металлическая подкрановая конструкция Неждановых. Патент России N 1791340. Действует с 11.08.1993.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2192382C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2191155C2 |

| РЕЛЬСОВЫЙ БЛОК И СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОДКРАНОВОЙ КОНСТРУКЦИИ | 2000 |

|

RU2213041C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2192381C2 |

| СОЕДИНЕНИЕ ПОДКРАНОВЫХ БАЛОК С КОЛОННОЙ | 2000 |

|

RU2192384C2 |

| МЕТАЛЛИЧЕСКАЯ ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 1998 |

|

RU2196097C2 |

| ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2211181C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2191154C2 |

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ДВУТАВРОВОЙ ПОДКРАНОВОЙ БАЛКИ | 1998 |

|

RU2196099C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ НЕЖДАНОВЫХ | 1998 |

|

RU2188152C2 |

Изобретение относится к подкрановым конструкциям с тяжелым режимом работы кранов. Подкраново-рельсовая конструкция содержит подкрановую балку, рельс и тормозную балку. Подкрановая балка выполнена тавровой и ориентирована стенкой вверх. Рельс выполнен разъемным из двух равнополочных уголковых профилей из износостойкой стали, причем каждый из уголков имеет две главы, ориентированные наружу. Уголковые профили соединены со стенкой подкрановой балки и друг с другом крепежными элементами. Тормозная балка выполнена с отбортованным краем, соединенным со стенкой подкрановой балки. При этом рельс соединен снизу с подкрановой балкой посредством гнутого по плавной кривой элемента, а с тормозной балкой через швеллер, ориентированный полками наружу с образованием в сборе с подкрановой и тормозной балками замкнутого коробчатого контура. Данное изобретение позволяет повысить долговечность и ремонтопригодность подкрановой конструкции с одновременным снижением материалоемкости. 1 ил.

Подкраново-рельсовая конструкция, содержащая подкрановую балку, рельс и тормозную балку, отличающаяся тем, что подкрановая балка выполнена тавровой и ориентирована стенкой вверх, рельс выполнен разъемным из двух равнополочных, расположенных симметрично относительно стенки подкрановой балки и примыкающих к ней сбоку уголковых профилей из износостойкой стали, причем каждый из уголков имеет две главы, ориентированные наружу, уголковые профили соединены со стенкой подкрановой балки и друг с другом крепежными элементами, проходящими через отверстия в стенке балки, эти профили образуют в сборе рельс, имеющий центральную главу для восприятия вертикальных силовых воздействий от основных колес крана и боковые главы для взаимодействия с направляющими роликами крана, а тормозная балка выполнена с отбортованным краем, соединенным со стенкой подкрановой балки, при этом рельс соединен снизу с подкрановой балкой посредством гнутого по плавной кривой элемента, а с тормозной балкой через швеллер, ориентированный полками наружу с образованием в сборе с подкрановой и тормозной балками замкнутого коробчатого контура.

| К.К | |||

| Муханов | |||

| Металлические конструкции | |||

| - М.: Стройиздат, 1978, с | |||

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

| УСТРОЙСТВО НЕЖДАНОВЫХ ДЛЯ УСИЛЕНИЯ ПОДКРАНОВОЙ КОНСТРУКЦИИ | 1993 |

|

RU2067646C1 |

| УСТРОЙСТВО И СПОСОБ УСИЛЕНИЯ ПОДКРАНОВОЙ КОНСТРУКЦИИ | 1995 |

|

RU2099274C1 |

| ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 1993 |

|

RU2067075C1 |

| ПОДКРАНОВЫЙ РЕЛЬС | 1993 |

|

RU2081049C1 |

Авторы

Даты

2002-06-10—Публикация

1998-09-07—Подача