Изобретение относится к рельсовым транспортным конструкциям, преимущественно к подкрановым, с интенсивным тяжелым режимом эксплуатации 8К, 7К, например, на комбинатах черной и цветной металлургии.

Известна подкрановая балка [1, с.257], содержащая верхний пояс, стенку и нижний пояс из стальных листов. Недостатки ее: низкая долговечность [2, с. 126] и значительная материалоемкость.

Наиболее близким аналогом заявленного изобретения является патент RU 2141547 C1, 20.11.1999.

Технический результат изобретения - снижение материалоемкости и повышение долговечности подкрановой конструкции.

Технический результат достигнут тем, что подкрановая конструкция, опирающаяся на ряд колонн цеха, содержит двутавровую подкрановую балку, состоящую из верхнего пояса, выполненного из тавра, стенку с отбортованным продольным краем, образующим ребро, и нижний пояс, выполненный из листа, тормозную балку с горизонтальным тормозным листом и рельс.

Тормозная балка выполнена двутавровой с поясами из тавров, приваренными автоматической сваркой к горизонтальному тормозному листу, размещена симметрично относительно вертикальной оси симметрии подкрановой балки и соединена с подкрановой балкой полыми заклепками с внедренными в полость сердечниками.

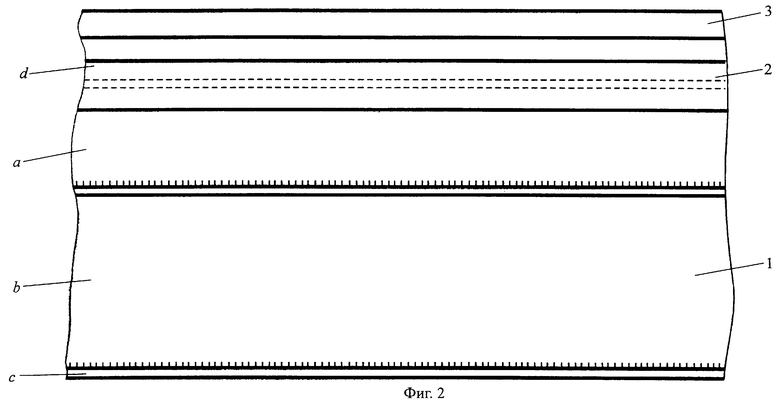

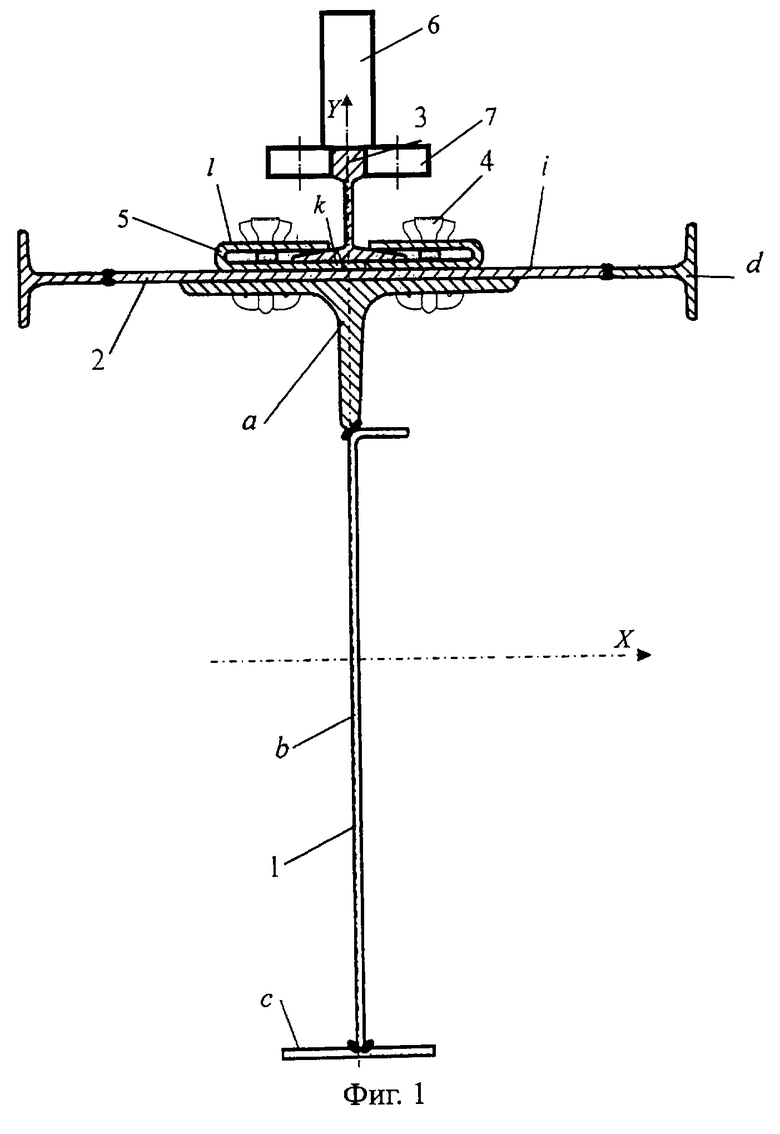

На фиг.1 показано сечение разработанной подкрановой конструкции; на фиг. 2 - фрагмент вида сбоку (опорное ребро не показано).

Подкрановая конструкция содержит двутавровую подкрановую балку 1, симметричную относительно вертикальной оси y. На подкрановой балке 1 установлена двутавровая тормозная балка 2, симметричная относительно оси y. Подкрановая балка содержит верхний пояс а из прокатного тавра, стенку b с отбортованным продольно краем, образующим ребро, и нижний пояс с из листа. Балка сварная, швы выполнены автоматической сваркой с предварительной разделкой кромок и проплавлением на всю толщину. Швы вогнутые с плавными без подрезов переходами к основному металлу, то есть эффективные коэффициенты концентрации [3, с.136, табл.1.5.1, п.25] снижены до минимума.

Тормозная балка 2 содержит пояса из тавров d, приваренные автоматической сваркой к горизонтальному тормозному листу i. Качество швов такое же, как у подкрановой балки.

Рельс 3 снабжен уширителями 5 подошвы, выполненными гнутыми из листа, непрерывными по всей длине рельса 3. Уширители 5 подошвы имеют средний элемент k, охватывающий подошву рельса снизу, и боковые элементы l, охватывающие подошву рельса с боков и сверху.

Основные безребордные колеса 6 мостового крана передают вертикальные силы Р на рельсы 3 сверху. Направляющие ролики 7 мостового крана передают горизонтальные силы Т на главу рельса с одной или другой ее стороны.

Соединение подкрановой 1 и тормозной 2 балок и уширителей 5 подошвы рельса 3 выполнено полыми заклепками 4 с внедренными в полость сердечниками [4] . Упомянутые полые заклепки 4 обжимают соединяемые элементы и обеспечивают совместную работу подкрановой и тормозной балок, уширителей 5 и рельса 3 как единой подкрановой конструкции.

Сравнение разработанной подкрановой конструкции с аналогом показывает существенные ее отличия:

Подкрановая конструкция симметрична относительно вертикальной оси Y, поэтому сечение работает в наиболее благоприятных условиях при действии на нее вертикальных сил Р, передаваемых от колес крана через рельс. Главные оси Х и У направлены соответственно горизонтально и вертикально.

Тормозная и подкрановая балки работают как единое целое. В аналоге подкрановая балка рассчитывается от тормозной отдельно.

Концентрация напряжений в узловых соединениях минимальна, чем обеспечена высокая надежность и долговечность подкрановой конструкции.

Подкрановая и тормозная балки изготавливаются отдельно и этим облегчается процесс их изготовления на автоматизированном оборудовании.

При действии горизонтальной тормозной силы Т тормозная балка работает наилучшим образом, так как она симметрична.

Экономический эффект от разработанной конструкции возникает в результате:

1. Снижения материалоемкости на 15... 20% по сравнению с аналогом.

2. Повышения долговечности в три и более раз, так как концентрация напряжений сведена к минимуму и сварные швы удалены на значительные расстояния от динамически действующих сил Р и Т, а крутящий момент Мкр лучше воспринимается симметричными поясами тормозной балки и тавровым верхним поясом подкрановой балки.

Список литературы

1. Муханов К. К. Металлические конструкции. Учебник для вузов. - М.: Стройиздат, 1978, 572 с.

2. Сахновский М. М. Справочник конструктора строительных конструкций. Днепропетровск, "Промiнь", 1975, 327 с.

3. Справочник по кранам: В 2т. T.I. Характеристики материалов и нагрузок. Основы расчета кранов, их приводов и металлических конструкций // В.И. Брауде, М. М. Гохберг, И.Е. Звягин и др.: Под общ. ред. Гохберга М.М. - М.: Машиностроение, 1988, с.536.

4. Нежданов К. К., Васильев А.В, Калмыков В.А., Нежданов А.К. Способ и устройство для неподвижного соединения. Патент России 2114328, Бюл. 18, зарег. 27.06.1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДКРАНОВАЯ ТРАНСПОРТНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2192383C2 |

| РЕЛЬСОВЫЙ БЛОК И СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОДКРАНОВОЙ КОНСТРУКЦИИ | 2000 |

|

RU2213041C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2192382C2 |

| СОЕДИНЕНИЕ ПОДКРАНОВЫХ БАЛОК С КОЛОННОЙ | 2000 |

|

RU2192384C2 |

| ПОДКРАНОВАЯ КОНСТРУКЦИЯ НЕЖДАНОВЫХ | 1998 |

|

RU2196098C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2191155C2 |

| ПОДКРАНОВО-РЕЛЬСОВАЯ КОНСТРУКЦИЯ | 1998 |

|

RU2183186C2 |

| МЕТАЛЛИЧЕСКАЯ ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 1998 |

|

RU2196097C2 |

| ПОДКРАНОВО-ПОДСТРОПИЛЬНАЯ БАЛКА | 2002 |

|

RU2235674C2 |

| ТРАНСПОРТНАЯ РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2001 |

|

RU2225827C2 |

Изобретение относится к рельсовым транспортным конструкциям, преимущественно к подкрановым, с интенсивным тяжелым режимом работы кранов. Подкрановая конструкция, опирающаяся на ряд колонн цеха, содержит двутавровую подкрановую балку, тормозную балку с горизонтальным тормозным листом и рельс. При этом двутавровая подкрановая балка состоит из верхнего пояса, выполненного из тавра, стенки с отбортованным продольно краем, образующим ребро, и нижнего пояса, выполненного из листа. Тормозная балка выполнена двутавровой с поясами из тавров, приваренных автоматической сваркой к горизонтальному тормозному листу, и размещена симметрично относительно вертикальной оси симметрии подкрановой балки. Соединение подкрановой и тормозной балок выполнено полыми заклепками с внедренными в полость сердечниками. Технический результат: снижение материалоемкости и повышение долговечности конструкции. 2 ил.

Подкрановая конструкция, опирающаяся на ряд колонн цеха, содержащая двутавровую подкрановую балку, состоящую из верхнего пояса, выполненного из тавра, стенки с отбортованным продольно краем, образующим ребро, и нижнего пояса, выполненного из листа, тормозную балку с горизонтальным тормозным листом и рельс, отличающаяся тем, что тормозная балка выполнена двутавровой с поясами из тавров, приваренных автоматической сваркой к горизонтальному тормозному листу, размещена симметрично относительно вертикальной оси симметрии подкрановой балки и соединена с подкрановой балкой полыми заклепками с внедренными в полость сердечниками.

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПОДКРАНОВОЙ КОНСТРУКЦИИ С КОЛОННОЙ | 1995 |

|

RU2141547C1 |

| Устройство для механической усадки ткани | 1959 |

|

SU125536A1 |

| СПОСОБ УСИЛЕНИЯ ПОДКРАНОВОГО ПУТИ | 1994 |

|

RU2114045C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ДВУТАВРОВОЙ ПОДКРАНОВОЙ БАЛКИ | 1995 |

|

RU2126768C1 |

| УСТРОЙСТВО И СПОСОБ УСИЛЕНИЯ ПОДКРАНОВОЙ КОНСТРУКЦИИ | 1995 |

|

RU2099274C1 |

Авторы

Даты

2003-08-27—Публикация

2000-07-19—Подача