Изобретение относится к металлическим подкрановым конструкциям преимущественно черной и цветной металлургии с тяжелым интенсивным режимом работы кранов 8К, 7К.

Известно узловое соединение подкрановых балок с колонной, выполненное с использованием стальных пластин, приваренных нахлесточными сварными швами, в том числе и потолочным [1, с. 200, рис. 10.31.]. Примем это решение за аналог.

Недостатки аналога следующие:

1) разрушение узла сопряжения от усталости [2, с. 133] из-за высокой концентрации напряжений до четырех единиц [3, с. 138, табл. 5, п.10] и отсутствия амортизирующих устройств как в узле, так и в мостовом кране;

2) отсутствие возможности рихтовки, так как соединение неразъемное на сварке;

3) отсутствие возможности использования эффективного трехглавого рельса [4].

Технический результат изобретения - повышение долговечности узла и обеспечение его рихтовки.

Он достигается тем, что подкрановые балки имеют продольные ребра на стенке и верхние пояса из прокатного тавра, на которых установлен трехглавый рельс.

Верхний пояс каждой подкрановой балки соединен с продольными ребрами стенки балки соединителями-амортизаторами, имеющими внизу отбортованный край.

Между продольными ребрами балки и опорной плитой траверсы колонны размещены вертикальные S-образные амортизаторы, которые соединены расположенными в горизонтальной плоскости съемными регулировочными шпильками с колонной. Между колонной и соответствующим продольным ребром размещен другой S-образный амортизатор, который соединен с отбортованным краем соответствующего соединителя-амортизатора и с колонной посредством шпилек.

Нижний пояс подкрановой балки размещен ниже траверсы колонны и соединен накладками с нижним поясом смежной подкрановой балки, а в вертикальной плоскости соединен с траверсой колонны посредством шпилек.

В узле концентрации напряжений минимальна, что позволило повысить долговечность. Динамические воздействия также снижены до минимума посредством амортизирующих устройств.

Между S-образным амортизатором и колонной размещена прокладка из низкомодульного материала, например древесины. При необходимости тормозную балку размещают на отметке продольного ребра, соединяя ее с продольным ребром. Сопоставление заявленного устройства с прототипом показывает его существенные отличия.

Амортизирующая способность устройства регулируется посредством изменения кривизны, толщины и числа слоев соединительных элементов,как в горизонтальной, так и в вертикальной плоскости. В устройстве предусмотрены регулировочные элементы, позволяющие рихтовать положение подкрановых балок. Таким образом, заявленное устройство существенно отличается от аналога.

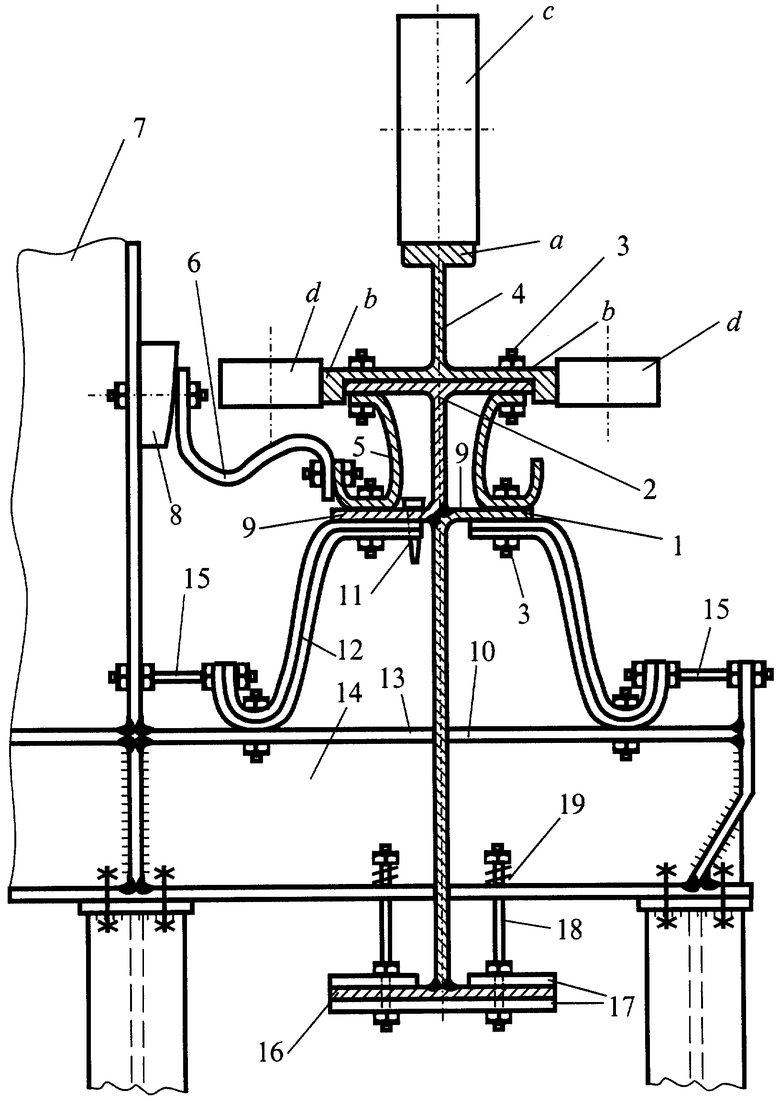

На чертеже показано узловое соединение подкрановых балок с колонной.

Соединение содержит подкрановые балки 1 с верхним поясом 2, выполненным из тавра. На верхнем поясе закреплен с гарантированным натягом шпильками 3 трехглавый рельс 4, имеющий центральную "а" и две боковые "b" главы. На центральную главу "а" опирается основное колесо крана. Направляющие боковые ролики "d" воздействуют на боковые главы [5, с. 68, рис. 14]. Верхний пояс 2 подкреплен снизу гнутыми из листа соединителями-амортизаторами 5. С целью повышения момента инерции верхнего пояса при кручении соединители-амортизаторы 5 непрерывны по всей длине балки. Для упрощения сборки они могут быть прерывистыми длиной 500...1000 мм. Регулировка их податливости достигается увеличением или уменьшением радиуса кривизны. Соединители-амортизаторы 5 изгибают с плавными переходами. Внизу они имеют отбортованный край для крепления к нему S-образного амортизатора 6, прикрепляющего подкрановую балку 1 к колонне 7 в горизонтальной плоскости.

Между S-образными амортизаторами 6 и колонной 7 размещена клиновидная вставка 8, выполненная из низкомодульного материала, например древесины. S-образный амортизатор 6 соединен с соединителем-амортизатором 5 и с колонной 7 посредством шпилек 3, затянутых с гарантированным натягом.

На продольных ребрах 9 по концам балки 1 закреплены зубья-фиксаторы 11, входящие в ответные отверстия вертикальных S-образных амортизаторов 12. Эти амортизаторы 12 передают опорную реакцию на плиту 13 траверсы 14 колонны 7. Их выполняют многослойными или однослойными в зависимости от вертикальных опорных реакций подкрановых балок. Податливость их регулируют за счет радиуса кривизны и количества слоев.

Вертикальные S-образные амортизаторы 12 соединены с продольными ребрами 9 и траверсой 14 путем шпилек 3. Отверстия под них в плите 13 траверсы овальные, ориентированные в поперечном направлении. Нижний отбортованный край вертикальных S-образных амортизаторов 12 соединен съемными регулировочными шпильками 15 с колонной 7. Они обеспечивают поперечную и вертикальную рихтовку подкрановой балки 1. Для увеличения габарита между фермой и главой "а" рельса, а также уменьшения эксцентриситета приложения горизонтальных сил Т от роликов "d" крана нижний пояс 16 подкрановой балки 1 размещен ниже траверсы 14 колонны. Нижние пояса 16 смежных подкрановых балок 1 объединены накладками 17, перекрывающими стык балок 1 и превращающих их в неразрезные.

Неразрезность верхнего пояса балки 1 обеспечена перекрытием стыков трехглавым рельсом 4. Для предотвращения перегрузки амортизаторов 12 нижний пояс 16 соединен с траверсой 14 посредством предохранительных шпилек 18 с пружинными шайбами 19.

Работа подкрановой конструкции

Вертикальное воздействие крана Р от основного колеса "с" передается на центральную главу "а" рельса и распределяется последним на значительную длину подкрановой конструкции. Эти воздействия воспринимаются коробчатым верхним поясом 2, выполненным из тавра, смягчающим динамические воздействия посредством соединителей-амортизаторов 5, и затем передаются через вертикальные S-образные амортизаторы 12 на траверсу 10 и далее на колонну 7.

При перегрузке вертикальных S-образных амортизаторов 12 включаются в работу предохранительные шпильки 18.

Горизонтальные воздействия Т передаются от направляющих роликов "d" крана на боковые главы "b" рельса без эксцентриситета. Эти воздействия воспринимаются объединенными в единое целое трехглавым рельсом 4, верхним поясом и соединителями-амортизаторами и затем через S-образный амортизатор 6 передаются на колонну 7. Часть усилия передается и через амортизаторы 12. При шаге колонны 12 и более метров S-образный амортизатор 6, выполняющий функцию тормозной балки, присоединяется к отбортованному краю соединителей-амортизаторов 5.

Разрезная схема подкрановых конструкций превращена в неразрезную посредством трехглавого рельса 4, перекрывающего стык верхнего пояса 2 и накладок 17, перекрывающих стык нижнего пояса 16.

Экономический эффект достигнут за счет

- снижения концентрации напряжений до минимума и снижения динамических воздействий посредством амортизирующих устройств;

- возможности рихтовки подкрановой балки;

- использования трехглавого кранового рельса;

- неразрезности подкрановой балки.

Литература

1. Металлические конструкции /Под ред. Н.П. Мельникова - М.: Стройиздат, 1980, 778 с. (Справочник проектировщика).

2. Кикин А.И., Васильев А.А. и др. Повышение долговечности металлических конструкций промышленных зданий /Под ред. А.И. Кикина - М.: Стройиздат, 1984, 301 с.

3. Справочник по кранам Т1 /Под ред. М.М. Гохберга - М.: Машиностроение, 1988, 536 с.

4. Нежданов К. К. , Нежданов А. К. Подкрановый рельс. Патент России 2081049. Зарег. 10.06.1997.

5. Богинский К.С. и др. Мостовые и металлургические краны - М.: Машиностроение, 1970, 300 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКАЯ ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 1998 |

|

RU2196097C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2192382C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2191155C2 |

| ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2211181C2 |

| УЗЛОВОЕ СОЕДИНЕНИЕ ПОДКРАНОВЫХ БАЛОК С КОЛОННАМИ | 1998 |

|

RU2188153C2 |

| ПОДКРАНОВО-РЕЛЬСОВАЯ КОНСТРУКЦИЯ | 1998 |

|

RU2183186C2 |

| РЕШЕТЧАТАЯ ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 1997 |

|

RU2142904C1 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2191154C2 |

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ДВУТАВРОВОЙ ПОДКРАНОВОЙ БАЛКИ | 1998 |

|

RU2196099C2 |

| ПОДКРАНОВАЯ ТРАНСПОРТНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2192383C2 |

Изобретение относится к металлическим подкрановым конструкциям преимущественно черной и цветной металлургии с тяжелым интенсивным режимом работы кранов. Узловое соединение подкрановых балок с колонной содержит подкрановые балки с верхним поясом, выполненным из тавра. На верхнем поясе закреплен шпильками трехглавый рельс. Верхний пояс каждой подкрановой балки соединен с продольными ребрами стенки балки соединителями-амортизаторами, имеющими внизу отбортованный край. Между продольными ребрами стенки балки и опорной плитой траверсы колонны размещены вертикальные амортизаторы S-образной формы. S-образные амортизаторы соединены с колонной съемными регулировочными шпильками, расположенными в горизонтальной плоскости. Между колонной и соответствующим продольным ребром размещен другой S-образный амортизатор, который соединен с отбортованным краем соответствующего соединителя-амортизатора и с колонной посредством шпилек. При этом нижний пояс подкрановой балки размещен ниже траверсы колонны и соединен накладками с нижним поясом смежной подкрановой балки, а в вертикальной плоскости соединен с траверсой колонны посредством шпилек. Технический результат изобретения - повышение долговечности узла и обеспечение его рихтовки. 1 ил.

Узловое соединение колонны с подкрановыми балками, имеющими продольные ребра на стенке и верхние пояса из прокатного тавра, на которых установлен трехглавый рельс, отличающееся тем, что верхний пояс каждой подкрановой балки соединен с продольными ребрами стенки балки соединителями-амортизаторами, имеющими внизу отбортованный край, причем между продольными ребрами стенки балки и опорной плитой траверсы колонны размещены вертикальные амортизаторы S-образной формы, которые соединены расположенными в горизонтальной плоскости съемными регулировочными шпильками с колонной, а между колонной и соответствующим продольным ребром размещен другой S-образный амортизатор, который соединен с отбортованным краем соответствующего соединителя-амортизатора и с колонной посредством шпилек, при этом нижний пояс подкрановой балки размещен ниже траверсы колонны и соединен накладками с нижним поясом смежной подкрановой балки, а в вертикальной плоскости соединен с траверсой колонны посредством шпилек.

| Металлические конструкции: Справочник проектировщика/Под ред | |||

| Н.П | |||

| Мельникова - М.: Стройиздат, 1980, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Устройство для крепления подкрановых балок к колоннам | 1980 |

|

SU901239A1 |

| Узловое соединение подкрановых балок с колонной | 1984 |

|

SU1221184A1 |

| УЗЛОВОЕ СОЕДИНЕНИЕ ПОДКРАНОВЫХ БАЛОК С КОЛОННОЙ | 1993 |

|

RU2046896C1 |

| Устройство для крепления подкрановых балок к колоннам | 1976 |

|

SU630198A1 |

| Устройство для крепления подкрановых балок к колоннам | 1980 |

|

SU887423A1 |

Авторы

Даты

2002-11-10—Публикация

2000-10-17—Подача