Изобретение относится к области переработки твердых отходов и может быть использовано на предприятиях химической, нефтехимической и других отраслях промышленности, а также в коммунальном хозяйстве при переработке твердых отходов, содержащих металлические примеси.

Одним из перспективных направлений в области технологии обезвреживания отходов является применение низкотемпературной плазмы, благодаря чему в зоне деструкции возможно повышение температуры сжигания, а значит, и достижение высокой степени разложения токсичных веществ, что, в свою очередь, может решить проблему экологической чистоты процесса обезвреживания.

Известен способ переработки золы сжигаемого городского мусора в плазменной плавильной системе, включающий подачу золы, ее подогрев и плавление с помощью плазмы, удаление расплава, дожигание, охлаждение и очистку дымовых газов /1/.

Из-за высокой температуры плазмы азот и кислород реагируют между собой и образуют оксиды азота. Для снижения их выбросов до допускаемого стандартами уровня к вводимой золе добавляют определенное количество кокса, что создает в плавильной камере восстановительную атмосферу, а расплав при этом состоит из шлака, непрерывно выводимого из печи, и металла, выводимого периодически при наклоне печи.

Недостатком известного способа является необходимость периодического удаления расплавленного металла, что требует усложнения конструкции печи и останова технологического процесса переработки золы.

Известен также плазменно-дуговой процесс переработки смешанных радиоактивных и опасных отходов с применением стационарного пода, включающий периодическую подачу смешанных отходов, газификацию органической части отходов, плавление оставшихся инертных материалов под действием плазмы, разделение образующегося расплава на оксидную стеклофазу (шлак) и фазу восстановленного металла, раздельное их удаление, дожигание, охлаждение и очистку дымовых газов /2/.

Недостатком известного способа является нарушение непрерывного технологического процесса переработки отходов из-за необходимости периодического удаления расплавленного металла. Кроме того, чтобы уменьшить содержание оксидов азота в отходящих дымовых газах до приемлемых величин, необходимо или модифицировать процесс (рециркуляция отходящего газа), или предусмотреть дополнительное оборудование для удаления оксидов азота в системе переработки отходящего газа.

Известен также плазменный способ уничтожения промышленных отходов фирмы "EDF", включающий периодическую подачу смешанных отходов, пиролиз органической составляющей отходов и сложных неорганических соединений с выделением летучих горючих веществ, сжигание при недостатке воздуха горючих веществ, плавление оставшихся твердых инертных материалов под действием воздушной плазмы, удаление жидкого шлака и расплавленного металла, дожигание, охлаждение и очистку дымовых газов /3/.

Устройство для осуществления известного способа содержит узлы подачи отходов и воздуха, камеру термообработки с установленным в ней плазмотроном и оснащенную леткой для вывода расплава, газоход и блоки дожигания и газоочистки /3/.

Недостатком известных способа и устройства является периодичность процесса уничтожения промышленных отходов из-за последовательного проведения всех его стадий в едином технологическом пространстве и обусловленные этим выбросы большого количества оксидов азота в период расплавления зольного остатка, что требует установки дорогостоящих устройств по очистке отходящих газов. Кроме того, периодическое удаление по мере накопления жидкого металла и шлака требует останова технологического процесса.

Наиболее близким к заявляемому изобретению является способ переработки твердых отходов, включающий непрерывную подачу воздуха и отходов, их газификацию и плавление золы плазменной струей, удаление расплава, дожигание, охлаждение и очистку дымовых газов, причем газификацию отходов с образованием коксового остатка и выделением газообразных продуктов разложения, сжигание коксового остатка и плавление золы осуществляют непрерывно и одновременно в разных зонах, при этом сжигание и плавление проводят при избытке кислорода, а выделяющиеся при этом газообразные продукты смешивают при недостатке кислорода с газообразными продуктами разложения и направляют на дожигание /4/.

Устройство для осуществления известного способа содержит узлы подачи отходов и воздуха, камеру термообработки с установленным в ней плазмотроном, оснащенную леткой для вывода расплава, газоход, блоки дожигания и газоочистки, камеру газификации отходов с узлом подвода воздуха, расположенную последовательно с камерой термообработки и сообщенную с ней, причем под камеры газификации расположен выше уровня расплава в камере термообработки, при этом смешение газообразных продуктов газификации отходов и газообразных продуктов сжигания и плавления осуществляют в камере дожигания с циркулирующим кипящим слоем /4/.

Недостатком известных способа и устройства является то, что в случае использования установок небольшой мощности для переработки крупногабаритных или упакованных отходов вследствие непрерывной подачи отходов, предусмотренной технологией, усложняется процесс предварительной подготовки отходов к сжиганию (дробление), что ведет к удорожанию всего процесса переработки твердых отходов. Кроме того, дробление отходов, являющихся биологически опасными (в частности, медицинские отходы), приведет к необходимости тщательной дегазации оборудования подготовки отходов, что, в свою очередь, приведет к образованию дополнительных отходов, подлежащих переработке.

В основу изобретения положена задача повышения экологической и экономической эффективности процесса плазмотермической переработки упакованных твердых отходов, содержащих металлические примеси.

Поставленная задача решается тем, что в способе плазмотермической переработки твердых отходов, включающем непрерывную подачу воздуха, подачу отходов, их газификацию и плавление золы плазменной струей, удаление расплава, дожигание, охлаждение и очистку дымовых газов, причем газификацию отходов с образованием коксового остатка и выделением газообразных продуктов разложения, сжигание коксового остатка и плавление золы осуществляют непрерывно и одновременно в разных зонах, при этом сжигание и плавление проводят при избытке кислорода, а выделяющиеся при этом газообразные продукты смешивают при недостатке кислорода с газообразными продуктами разложения и направляют на дожигание, подачу отходов осуществляют периодически в виде упаковок, причем период времени между загрузками упаковок меньше времени газификации одной загрузки, при периоде загрузки обеспечивающем содержание в продуктах газификации окиси углерода - более 10% и оксидов азота - отвечающее требованиям экологической безопасности. Период времени загрузки отходов составляет 2-5 минут.

Устройство для осуществления способа содержит узлы подачи воздуха и отходов в упаковках, камеру термообработки с установленным в ней плазмотроном и оснащенную леткой для вывода расплава, газоход, блоки дожигания и газоочистки, камеру газификации отходов с узлом подвода воздуха, расположенную последовательно с камерой термообработки и сообщенную с ней, причем под камеры газификации расположен выше уровня расплава в камере термообработки, при этом под камеры газификации выполнен горизонтальным и расположен на высоте h не менее чем 0,5 м от уровня расплава в камере термообработки, расстояние по горизонтали от камеры газификации до точки привязки оси плазмотрона к расплаву больше или равно h, а в газоходе, соединяющем камеру газификации и блок дожигания, установлен смеситель отходящих газов.

Длина камеры газификации превышает размер упаковки отходов более чем в 2 раза.

Организация процесса переработки твердых упакованных отходов, содержащих металлические примеси, согласно предлагаемому способу делает возможным существование двух зон:

с восстановительной атмосферой на стадиях газификации отходов и смешения газов, образующихся при газификации и поступающих из камеры термообработки,

и окислительной - на стадии сжигания коксового остатка и плавления золы.

Именно благодаря наличию окислительной атмосферы на стадии плавления возможно образование однофазного расплава в виде шлака, а разделение рабочего пространства печи на зоны и непрерывное проведение в них газификации, сжигания и плавления позволяет производить шлакоудаление (непрерывное или периодическое) без останова технологического процесса.

Кроме того, выделяющиеся газообразные продукты со стадии сжигания и плавления, имеющие в своем составе значительные выбросы оксидов азота из-за высокой температуры воздушной плазмы, смешиваются с газообразными продуктами разложения отходов при недостатке кислорода, т.е. в восстановительной атмосфере, благодаря чему уменьшается содержание оксидов азота в отходящих газах, поступающих на дожигание.

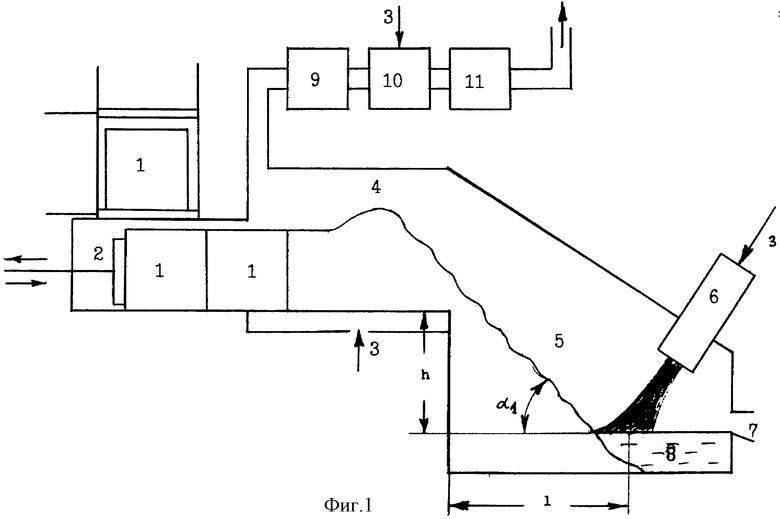

На фиг. 1 представлена схема устройства для осуществления способа плазмотермической переработки твердых отходов;

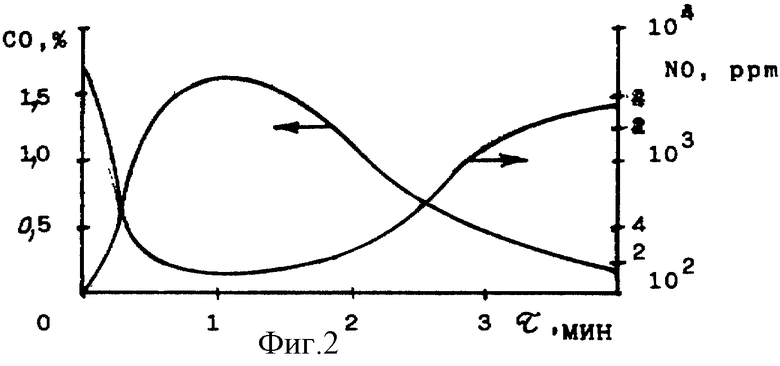

на фиг.2 - график изменения концентраций оксидов азота и окиси углерода в отходящих газах, поступающих на дожигание, при единичной загрузке отходов;

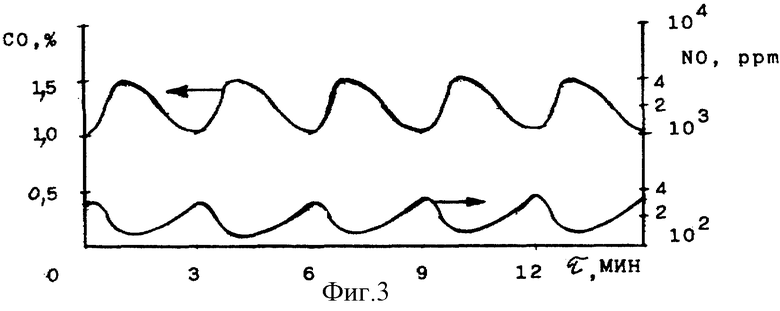

на фиг.3 - то же для периода загрузки отходов 3 мин;

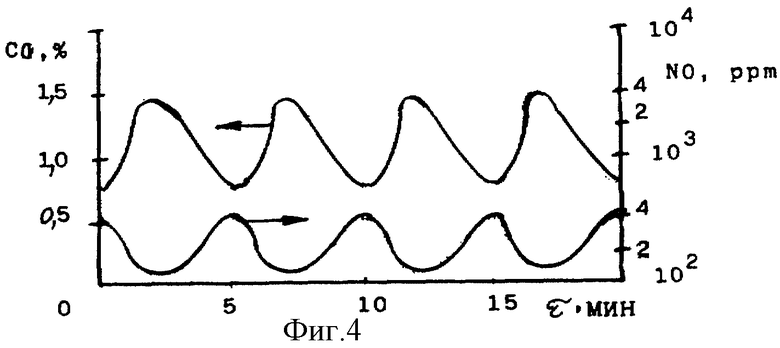

на фиг.4 - то же для периода загрузки отходов 5 мин.

Устройство для плазмотермической переработки твердых отходов в виде упаковок 1 включает узлы подачи отходов 2 и воздуха 3, горизонтальную камеру газификации 4, расположенную последовательно с ней камеру термообработки 5 с установленным в ней плазмотроном 6 и оснащенную леткой 7, через которую удаляют непрерывно или периодически расплав 8. В газоходе, соединяющем камеру газификации 4 и блок дожигания 10, установлен смеситель отходящих газов 9. Устройство также включает блок газоочистки 11.

Способ плазмотермической переработки твердых отходов осуществляют следующим образом.

При помощи плазмотрона 6 производят разогрев футеровки печи и расплавление шлаковой ванны. В этот период для подавления оксидов азота в камеру газификации 4 подают жидкие или газообразные углеводороды. После нагрева печи до 1000-1100oС в камеру газификации 4 при помощи узла подачи отходов 2 периодически подают упаковки с отходами 1, где они под воздействием горячих газов, поступающих из камеры термообработки 5, и при помощи воздуха, подаваемого через узел 3, расположенный в подовой части камеры 4, газифицируются. Подачу воздуха в камеру газификации осуществляют из условия недостатка кислорода, показателем которого является высокое содержание в газообразных продуктах газификации окиси углерода, водорода и метана.

Получаемые коксовый и зольный остатки попадают в расположенную ниже камеру термообработки 5 с образованием естественного откоса, на поверхности которого они непрерывно сгорают и плавятся под воздействием воздушной плазмы, генерируемой плазмотроном 6, и ванны расплава 8. Расход плазмообразующего газа - воздуха - подбирают таким образом, чтобы в камере термообработки имелся избыток кислорода (коэффициент избытка кислорода α>1). Поэтому коксовый остаток и металлическая составляющая зольного остатка окисляются, и в результате образуется однородный шлак, который непрерывно или периодически удаляют из печи через летку 7.

Из-за высокой температуры плазмы и наличия окислительной атмосферы газы, образуемые на стадиях плавления и сжигания, содержат большое количество оксидов азота. Для эффективного подавления оксидов азота необходимо организовать интенсивное смешение газов, образующихся при газификации и поступающих из камеры термообработки. Поэтому в газоходе, соединяющем камеру газификации 4 и блок дожигания 10, дополнительно установлен смеситель отходящих газов 9, где и производят смешение газов, отходящих из камеры термообработки 5, с газами, образующимися при газификации, в условиях недостатка кислорода (α≤0,8).

Далее продукты неполного сгорания сжигают в дожигателе 10, очищают в системе газоочистки 11 и удаляют в атмосферу.

На фиг. 2 представлен экспериментально полученный график изменений концентраций оксидов азота и окиси углерода в отходящих газах, поступающих на дожигание, при единичной загрузке отходов массой 4 кг. Из графика видно, что при содержании в отходящих газах из смесителя окиси углерода свыше 10% обеспечивается эффективное подавление оксидов азота. В то же время уже через 3-5 мин после загрузки содержание окиси углерода резко падает, и в отходящих газах содержится большое количество оксидов азота. Следовательно, для экологической безопасности процесса необходимо обеспечить постоянное выделение продуктов газификации. При периодической загрузке отходов это возможно лишь, если период времени между загрузками меньше времени газификации одной загрузки. В этом случае в зоне газификации находятся несколько загрузок, выход продуктов газификации которых накладывается друг на друга, чем обеспечивается требуемый состав отходящих газов.

Действительно, эксперименты показали, что при периоде загрузки упаковок с отходами массой 4 кг в 3 мин обеспечивалось содержание окиси углерода на уровне более 10%, а содержание оксидов азота - менее 200 ppm (см. фиг.3).

При периоде между загрузками 5 мин в короткие отрезки времени содержание оксидов азота выходило за уровень 300 ррm, однако, в целом, отвечало требованиям экологической безопасности (см. фиг.4).

Интервал времени между загрузками отходов в 7 мин уже являлся неприемлемым, т.к. не обеспечивал экологическую безопасность.

Уменьшение периода загрузки упаковок с отходами менее 3 мин еще более сглаживает пульсации окиси углерода и уменьшает оксиды азота, однако, при периоде загрузки менее 2 мин, вследствие увеличения производительности печь уже не справляется с переработкой отходов. Уменьшение массы загрузки при этом технически и экологически нецелесообразно.

Исследование процесса плавления показало, что при воздействии струи плазмы на шлак, а также за счет пузырьков газа, выделяющегося из него, возможно разбрызгивание расплава на высоту до 0,5 м. При попадании значительного количества брызг расплавленного шлака на поверхность отходов в камере газификации возможно нарушение процесса газификации за счет блокирования доступа воздуха. Для предотвращения этого под камеры газификации должен быть расположен на высоте h не менее 0,5 м от уровня расплава в камере термообработки.

Для обеспечения условий горения электрической дуги, а также для поддержания шлака в жидкотекучем состоянии, необходимо, чтобы коксовый и зольный остатки не попадали в зону контакта дуги со шлаком (расплавом). Так как угол естественного откоса обычно составляет 30-45o, то расстояние по горизонтали от камеры газификации до точки привязки оси плазмотрона к расплаву должно быть больше или равно h.

Для обеспечения непрерывности процесса газификации и эффективного подавления оксидов азота длина камеры 4 превышает размер упаковки отходов более чем в 2 раза. При этом в зоне газификации одновременно находятся несколько упаковок отходов, за счет чего усредняется их состав и обеспечивается непрерывность процесса газификации и смешения отходящих газов.

Преимуществом предлагаемого изобретения является повышение экологической и экономической эффективности процесса плазмотермической переработки твердых отходов, благодаря чему возможно перерабатывать упакованные отходы, содержащие маталлические примеси, без нарушения технологического процесса и без блока очистки отходящих газов от оксидов азота.

Источники информации

1. Kouji Ariake, Akira Kaga, Yoshihito Matsuoka, Hideto Tomura, Manabu Ishisaka, Masahiro Hara. Plasama Slagging Sistem for Insineration Ash. // Techical report of Kawasaki Heavy Industry. 1995. - 125, april. - P. 2-7.

2. Batdorf J. A., Geimer R.M.. Hassel G.R., Wolf W.P. Offgas Emissions from the Plasma Hearth Process. // Hazardous Waste and Hazardous Mater/ - 1996. - 13, 1. - Р. 153-165.

3. Guenard J., Bourdil С. Procede EDF d'inertage des dechets industriels a haute temperature par torch a plasma electrobleur. -// J. High Temper. Chem. Processes. - 1992. - Vol. 1, 3.-P. 167-181.

4. Патент США 5370067, кл. F 23 G 5/00, 06.12.1994, 6 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2483248C2 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2010 |

|

RU2460015C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ПОСТОЯННОГО ТОКА ДЛЯ УСТАНОВОК ПО ПЛАЗМЕННОЙ ПЕРЕРАБОТКЕ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2392781C1 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2006 |

|

RU2343353C2 |

| СПОСОБ ПЕРЕРАБОТКИ, ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ МЕДИЦИНСКИХ ОТХОДОВ | 2022 |

|

RU2799297C1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2011 |

|

RU2486616C1 |

| Когенерационная установка | 2019 |

|

RU2706633C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2320038C2 |

| Способ остеклования токсичных отходов с высокой зольностью | 2021 |

|

RU2770298C1 |

Изобретение может быть использовано при переработке упакованных твердых отходов, содержащих металлические примеси, на предприятиях химической, нефтехимической промышленности, а также в коммунальном хозяйстве. Способ плазмотермической переработки твердых отходов включает непрерывную подачу воздуха, подачу отходов, их газификацию и плавление золы плазменной струей, удаление расплава, дожигание, охлаждение и очистку дымовых газов. Газификацию отходов с образованием коксового остатка и выделением газообразных продуктов разложения, сжигание коксового остатка и плавление золы осуществляют непрерывно и одновременно в разных зонах. Сжигание и плавление проводят при избытке кислорода, а выделяющиеся при этом газообразные продукты смешивают при недостатке кислорода с газообразными продуктами разложения и направляют на дожигание. Подачу отходов осуществляют периодически в виде упаковок, причем период времени между загрузками упаковок меньше времени газификации одной загрузки. Период загрузки отходов составляет 2-5 мин. Устройство для плазмотермической переработки твердых отходов содержит узлы подачи воздуха и отходов в упаковках, камеру термообработки с установленным в ней плазмотроном и оснащенную леткой для вывода расплава, газоход, блоки дожигания и газоочистки, камеру газификации отходов с узлом подвода воздуха, расположенную последовательно с камерой термообработки и сообщенную с ней. Под камеры газификации расположен горизонтально выше уровня расплава в камере термообработки, на высоте h не менее чем 0,5 м от уровня расплава в камере термообработки. Расстояние по горизонтали от камеры газификации до точки привязки оси плазмотрона к расплаву больше или равно h. В газоходе, соединяющем камеру газификации и блок дожигания, установлен смеситель отходящих газов камеры газификации и камеры термообработки. Длина камеры газификации превышает размер упаковки отходов более чем в 2 раза. Технический результат - повышение экологической и экономической эффективности процесса переработки. 2 с. и 2 з.п. ф-лы, 4 ил.

| US 5370067 А, 06.12.1994 | |||

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 1993 |

|

RU2104445C1 |

| US 5188043 A, 23.02.1993 | |||

| Устройство для отображения информации на экране электронно-лучевой трубки | 1972 |

|

SU446888A1 |

| GUENARD J., BOURDIL С., "Procede EDF d'interage des dechets industriels a haute temperature par torch a plasma electrobleur", J | |||

| High Temper | |||

| Chem | |||

| Processes, 1992, vol | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

Авторы

Даты

2002-06-20—Публикация

1999-08-24—Подача