Изобретение относится к области переработки твердых отходов и может быть использовано на предприятиях химической, нефтехимической и других отраслей промышленности, а также в коммунальном хозяйстве при переработке твердых отходов, содержащих металлические примеси.

Одним из перспективных направлений в области технологии обезвреживания отходов является применение низкотемпературной плазмы, благодаря чему в зоне деструкции возможно повышение температуры сжигания, а значит и достижение высокой степени разложения токсичных веществ, что, в свою очередь, может решить проблему экологической чистоты процесса обезвреживания.

Известен способ переработки твердых отходов, включающий непрерывную подачу воздуха и отходов, их газификацию и плавление золы плазменной струей, удаление расплава, дожигание, охлаждение и очистку дымовых газов, причем газификацию отходов с образованием коксового остатка и выделением газообразных продуктов разложения, сжигание коксового остатка и плавление золы осуществляют непрерывно и одновременно в разных зонах, при этом сжигание и плавление проводят при избытке кислорода, а выделяющиеся при этом газообразные продукты смешивают при недостатке кислорода с газообразными продуктами разложения и направляют на дожигание /п. США №5370067, кл. F23G 5/00, 06.12.1994 г., 6 с./.

Устройство для осуществления известного способа содержит узлы подачи отходов и воздуха, камеру термообработки с установленным в ней плазмотроном, оснащенную леткой для вывода расплава, газоход, блоки дожигания и газоочистки, камеру газификации отходов с узлом подвода воздуха, расположенную последовательно с камерой термообработки и сообщенную с ней, причем под камеры газификации расположен выше уровня расплава в камере термообработки, при этом смешение газообразных продуктов газификации отходов и газообразных продуктов сжигания и плавления осуществляются в камере дожигания с циркулирующим кипящим слоем /п. США №5370067, кл. F23G 5/00, 06.12.1994 г., 6 с./.

Недостатком известных способа и устройства является то, что в случае использования установок небольшой мощности для переработки крупногабаритных или упакованных отходов вследствие непрерывной подачи отходов, предусмотренной технологией, усложняется процесс предварительной подготовки отходов к сжиганию (дробление), что ведет к удорожанию всего процесса переработки твердых отходов. Кроме того, дробление отходов, являющихся биологически опасными (в частности медицинские отходы), ведет к необходимости тщательной дезинфекции оборудования подготовки отходов, что, в свою очередь, приведет к образованию дополнительных отходов, подлежащих переработке.

Наиболее близким к заявляемому изобретению является способ плазмотермической переработки твердых отходов, включающий непрерывную подачу воздуха, подачу отходов в упаковках, их газификацию и плавление золы плазменной струей, удаление расплава, дожигание, охлаждение и очистку дымовых газов, причем газификацию отходов с образованием коксового остатка и выделением газообразных продуктов разложения, сжигание коксового остатка и плавление золы осуществляют непрерывно и одновременно в разных зонах, при этом сжигание и плавление проводят при избытке кислорода, а выделяющиеся при этом газообразные продукты смешивают при недостатке кислорода с газообразными продуктами разложения и направляют на дожигание, подачу отходов осуществляют периодически в виде упаковок, причем период времени между загрузками упаковок меньше времени газификации одной загрузки при периоде загрузки, обеспечивающем содержание в продуктах газификации окиси углерода более 10% и оксидов азота, отвечающее требованиям экологической безопасности. Период времени загрузки составляет 2-5 минут.

Устройство для осуществления способа содержит узлы подачи воздуха и узел подачи отходов в упаковках, камеру термообработки с установленным в ней плазмотроном и оснащенную леткой для вывода расплава, газоход, блоки дожигания и газоочистки, камеру газификации отходов с узлом подвода воздуха, расположенную последовательно с камерой термообработки и сообщенную с ней, причем под камеры газификации расположен выше уровня расплава в камере термообработки, при этом под камеры газификации выполнен горизонтальным и расположен на высоте h не менее чем 0,5 м от уровня расплава в камере термообработки, расстояние по горизонтали от камеры газификации до точки привязки оси плазмотрона к расплаву больше или равно h, а в газоходе, соединяющем камеру газификации и блок дожигания, установлен смеситель отходящих газов (п. РФ №2183794, кл. F23G 5/00, 10.06.2001 г./.

Длина камеры газификации превышает размер упаковки отходов более чем в 2 раза.

Недостатками известных способа и устройства являются неполные газификация и озоление упакованных отходов вследствие отсутствия шурования (ворошения) и неравномерной высоты слоя коксового остатка перед подачей его в камеру термообработки (плавления), что приводит к неравномерному содержанию углерода в коксовом остатке, подаваемом в камеру термообработки, что, в свою очередь, приводит к неравномерности вывода расплава и повышенному содержанию углерода в шлаке. Известно, что содержание углерода в шлаке более 5% не позволит использовать его для производства строительных материалов.

В основу изобретения положена задача повышения эффективности процесса плазмотермической переработки упакованных твердых отходов.

Поставленная задача решается тем, что в способе плазмотермической переработки твердых отходов, включающем непрерывную подачу воздуха, периодическую подачу отходов в виде упаковок, непрерывное, одновременное и раздельное проведение газификации отходов, сжигания коксового остатка и плавления золы плазменной струей при избытке кислорода, смешения при недостатке кислорода выделяющихся при этом газообразных продуктов с газообразными продуктами разложения, вывода расплава, дожигания, охлаждения и очистки дымовых газов, перед подачей коксового остатка на плавление осуществляют шурование (ворошение) и выравнивание слоя коксового остатка по высоте с одновременной подачей воздуха в зону шурования.

Устройство для осуществления способа содержит узлы подачи воздуха и узел подачи отходов в упаковках, камеру газификации отходов, расположенную последовательно и сообщенную с ней камеру термообработки коксового остатка с установленными в ней плазмотроном, устройством для подачи углеводородного топлива и узлом вывода расплава золы, газоходы, дожигатель и блок газоочистки, при этом в камере газификации перед камерой термообработки установлено устройство для шурования и выравнивания коксового остатка по высоте, выполненное с каналами для подачи воздуха.

Организация процесса переработки твердых упакованных отходов согласно предлагаемому способу позволяет провести более полную газификацию упакованных отходов, уменьшить и выровнять содержание углерода в коксовом остатке, подаваемом в камеру термообработки, что позволяет равномерно вести плавление золы и выводить расплав, предотвращает высокое (более 5%) содержание углерода в шлаке.

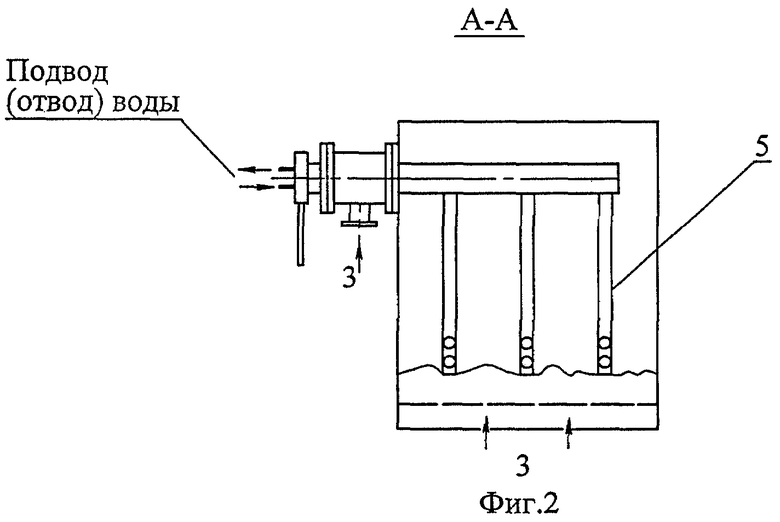

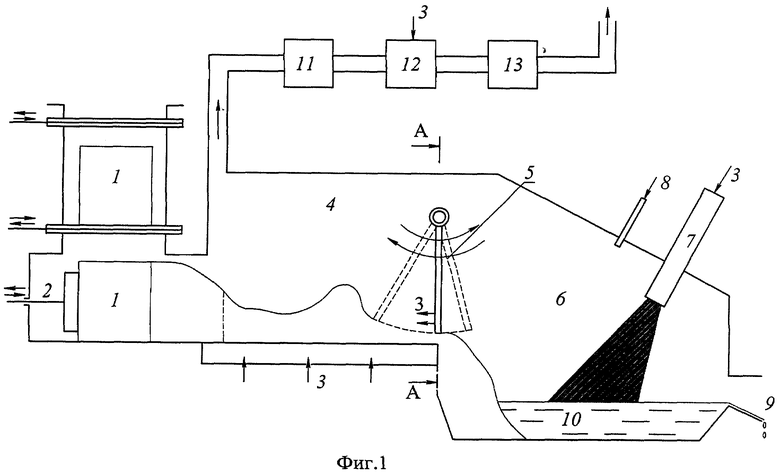

На фиг.1 представлена схема устройства для осуществления способа плазмотермической переработки твердых отходов, на фиг.2 - разрез А-А на фиг.1 (вид устройства 5 для шурования и выравнивания по высоте слоя коксового остатка).

Устройство для плазмотермической переработки твердых отходов в виде упаковок 1 включает узлы подачи отходов 2 и воздуха 3, горизонтальную камеру газификации 4 с устройством 5 для шурования и выравнивания по высоте коксового остатка, камеру термообработки 6, расположенную последовательно с камерой газификации 4 и снабженную плазмотроном 7. Камера термообработки 6 оснащена устройством 8 для подачи углеводородного топлива и леткой 9, через которую удаляют непрерывно или периодически расплав 10. В газоходе, соединяющем камеру газификации 4 и дожигатель 12, установлен смеситель отходящих газов 11. Устройство также включает блок газоочистки 13. Устройство 5 для шурования и выравнивания слоя коксового остатка по высоте выполнено с каналами для подачи воздуха.

Способ плазмотермической переработки твердых отходов осуществляют следующим образом.

При помощи плазмотрона 7 производят разогрев футеровки печи и расплавление шлаковой ванны. В этот период для подавления окислов азота в камеру термообработки 6 подают углеводородное топливо. После нагрева печи до температуры 1000-1100°С в камеру газификации 4 при помощи узла подачи отходов 2 периодически подают упаковки с отходами, где они под воздействием горячих газов, поступающих из камеры термообработки 6 и при помощи воздуха, подаваемого через узлы 3, газифицируются. Подачу воздуха в камеру газификации осуществляют из условия недостатка кислорода, показателем которого является высокое содержание в газообразных продуктах газификации окиси углерода, водорода и метана.

Одновременно производят шурование и выравнивание слоя получаемого коксового остатка по высоте устройством 5 с подачей дополнительного воздуха, при этом период шурования и выравнивания по высоте слоя коксового остатка согласуется с периодом подачи отходов в упаковках, после чего коксовый остаток с незначительным содержанием углерода попадает в расположенную ниже камеру термообработки 6 с образованием естественного откоса, на поверхности которого осуществляются сгорание углерода и плавление золы под воздействием воздушной плазмы, генерируемой плазмотроном 7, и ванны расплава 10. Расход плазмообразующего газа - воздуха - подбирают таким образом, чтобы в камере термообработки имелся избыток кислорода (коэффициент избытка кислорода α>1). Поэтому углерод окисляется, и в результате образуется однородный шлак, который непрерывно или периодически удаляют через летку 9.

Вследствие высокой температуры плазмы и наличия окислительной атмосферы газы, образуемые на стадиях плавления и ежигания, содержат большое количество оксидов азота. Для эффективного подавления оксидов азота организовано интенсивное смешение газов, образующихся при газификации и поступающих из камеры термообработки. Для чего в газоходе, соединяющем камеру газификации 4 и дожигатель 12, установлен смеситель отходящих газов 11, где и производят смешение газов, отходящих из камеры термообработки 6, с газами, образующимися при газификации, в условиях недостатка кислорода (α≤0,8).

Далее продукты неполного сгорания сжигают в дожигателе 12, очищают в системе газоочистки 13 и удаляют в атмосферу.

Преимуществом предлагаемого изобретения является повышение экономической эффективности процесса плазмотермической переработки твердых отходов благодаря тому, что происходит более полная газификация упакованных отходов, снижается содержание углерода в шлаке, что позволит использовать его в производстве строительных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2183794C2 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2010 |

|

RU2460015C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ПОСТОЯННОГО ТОКА ДЛЯ УСТАНОВОК ПО ПЛАЗМЕННОЙ ПЕРЕРАБОТКЕ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2392781C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

| КОМПЛЕКСНАЯ РАЙОННАЯ ТЕПЛОВАЯ СТАНЦИЯ ДЛЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502018C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1998 |

|

RU2140109C1 |

| СПОСОБ ПЕРЕРАБОТКИ, ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ МЕДИЦИНСКИХ ОТХОДОВ | 2022 |

|

RU2799297C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2320038C2 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294354C2 |

Изобретение относится к области переработки твердых отходов, и может быть использовано на предприятиях химической, нефтехимической промышленности, а также в коммунальном хозяйстве. Способ плазмотермической переработки твердых отходов включает непрерывную подачу воздуха, периодическую подачу отходов в виде упаковок, непрерывное, одновременное и раздельное проведение газификации отходов (при недостатке кислорода), сжигание коксового остатка и плавление золы плазменной струей при избытке кислорода, смешение при недостатке кислорода выделяющихся при этом газообразных продуктов с газообразными продуктами разложения, вывод расплава, дожигание, охлаждение и очистку дымовых газов. Перед подачей коксового остатка на плавление осуществляют одновременное шурование (ворошение) и выравнивание слоя коксового остатка по высоте с одновременной подачей воздуха в зону шурования. Также описано устройство для плазмотермической переработки твердых отходов. Технический результат: повышение эффективности процесса плазмотермической переработки упакованных твердых отходов, проведение более полной газификации упакованных отходов, снижение содержания углерода в шлаке. 2 н.п. ф-лы, 2 ил.

1. Способ плазмотермической переработки твердых отходов, включающий непрерывную подачу воздуха, периодическую подачу отходов в виде упаковок, непрерывное, одновременное и раздельное проведение газификации отходов (при недостатке кислорода), сжигания коксового остатка и плавления золы плазменной струей при избытке кислорода, смешения при недостатке кислорода выделяющихся при этом газообразных продуктов с газообразными продуктами разложения, вывода расплава, дожигания, охлаждения и очистки дымовых газов, отличающийся тем, что перед подачей коксового остатка на плавление осуществляют одновременное шурование (ворошение) и выравнивание слоя коксового остатка по высоте с одновременной подачей воздуха в зону шурования.

2. Устройство для плазмотермической переработки твердых отходов, содержащее узлы подачи воздуха, устройство для подачи углеводородного топлива и узел подачи отходов в упаковках, камеру газификации отходов, расположенную последовательно и сообщенную с ней камеру термообработки коксового остатка с установленными в ней плазмотроном и узлом вывода расплава золы, газоходы, дожигатель и блок газоочистки, отличающееся тем, что в камере газификации перед камерой термообработки установлено устройство для шурования и выравнивания слоя коксового остатка по высоте, выполненное с каналами для подачи воздуха.

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2183794C2 |

| Мусоросжигательная печь | 1979 |

|

SU855345A1 |

| RU 92005200 A, 10.03.1995 | |||

| US 5188043 A, 23.02.1993 | |||

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 1993 |

|

RU2104445C1 |

Авторы

Даты

2013-05-27—Публикация

2009-10-26—Подача