Изобретение относится к области гидравлических агрегатов автоматики, устанавливаемых в гидравлических системах энергетических установок, например в системах регулирования жидкостных ракетных двигателей.

Из работ НПО Энергомаш известны стабилизирующие устройства регуляторов расхода жидкостных ракетных двигателей, выполненные по прямоточной схеме (см. , например, Энциклопедия Космонавтики, М., 1985 г., стр. 16, рис. 9). В нем подпружиненный золотник стабилизирующего устройства может перемещаться вдоль оси, прикрывая или открывая окна на неподвижно установленной гильзе. Это техническое решение выбираем в качестве аналога. Его недостаток в том, что в нем регулируемая щель расположена на направляющей поверхности гильзы. Отсюда недостаточная стабильность и определенная неустойчивость работы регулятора, так как на эффективную площадь золотника действуют силы от гидравлически нестабилизированного потока.

Из патента США 4080993, опубликованного 28.03.78 г. по кл. 137-504, известен встроенный расходный клапан, который имеет ступенчатый подпружиненный золотник, выполненный в виде поршня, и корпус, в котором вставлена и неподвижно закреплена гильза (крышка). Крышка имеет осевое отверстие, диаметр которого много меньше диаметра поршня.

Техническое решение по этому патенту принимаем за аналог изобретения.

Недостаток этого аналога в том, что в нем сложно обеспечить хорошее направление золотника в гильзе. В результате из-за возможных колебаний золотника в зазоре с гильзой (крышкой) в потоке на выходе возникают флуктуации давления, что может отрицательно сказаться на устойчивости самой машины, каковой является жидкостный ракетный двигатель.

Из патента ФРГ 2740631, опубликованного 27.08.86 г. по кл. G 05 D 16/10, известен регулировочный клапан с двумя седлами, в котором участок регулирующего зазора выполнен в виде кольцевой кромки на неподвижном корпусе и конических поверхностей на чувствительном элементе. Это устройство принимаем в качестве аналога. Недостаток этой конструкции в том, что, во-первых, в ней проблематично обеспечивать достаточно точно стабилизацию перепада давлений, а во-вторых, выполнение конических поверхностей на чувствительном элементе приводит к возникновению на нем дополнительных гидравлических сил при расходе жидкости и к нестабильности гидравлических характеристик агрегата.

Из авторского свидетельства СССР 1290276, опубликованного 25.12.81 г. по кл. G 05 D 16/06, известен регулятор перепада давления. Этот регулятор содержит корпус, который имеет вход и выход и скрепленную с ним крышку, а также чувствительный элемент поршневого типа, который с корпусом образует регулирующий зазор. Чувствительный элемент выполнен в виде регулирующего поршня со штоком, кольцевой участок которого выполнен в виде участка регулирующего зазора, образованного кольцевой кромкой (скругленной) на корпусе и конической поверхностью на штоке чувствительного элемента. Чувствительный элемент снабжен продольным внутренним каналом. На корпусе образованы входная полость и полость уменьшенного давления. Данное техническое решение выбираем в качестве прототипа предлагаемого изобретения.

Недостаток прототипа в том, что в нем наличие конической поверхности на чувствительном элементе в зоне регулирующего зазора приводит к пониженной стабильности работы стабилизатора в результате гидравлических сил, возникающих на конической поверхности при работе регулятора. Кроме того, в конструктивной схеме этого регулятора необходимо гидравлическое сообщение входной полости с полостью управляющего давления, что не предусмотрено материалами этого авторского свидетельства.

Сущность изобретения заключается в следующем. Стабилизатор перепада давления содержит корпус со входом и выходом и скрепленную с ним крышку. Имеется чувствительный элемент поршневого типа, образующий с корпусом регулирующий зазор и выполненный в виде поршня со штоком, которые подпружинены. Концевой участок штока выполнен в виде участка регулирующего зазора, образованного кольцевой проточкой на одной детали и конической поверхностью на другой. При этом в корпусе образованы входная полость и полость уменьшенного давления, а чувствительный элемент снабжен продольным внутренним каналом.

Отличительной особенностью изобретения является то, что полость уменьшенного давления соосна выходу, образована поршнем чувствительного элемента и корпусом, и регулирующим зазором. Чувствительный элемент выполнен в виде двух соосных хвостовиков, расположенных по разные стороны поршня, а продольный канал на чувствительном элементе выполнен сквозным. Крышка выполнена в виде ступенчатого удлиненного стакана, в котором размещены поршень и первый хвостовик чувствительного элемента. При этом поршень и хвостовик подвижно уплотнены в стакане крышки. Полость стакана сообщена с входной полостью стабилизатора. Со стороны второго хвостовика чувствительный элемент упирается в подпружиненную втулку. Втулка имеет боковые окна для свободного прохода жидкости. Корпус со стороны выхода снабжен сужающимся к выходу коническим отверстием, в котором расположен концевой участок второго хвостовика чувствительного элемента. Коническое отверстие и концевой участок второго хвостовика образуют регулирующий зазор. Участок регулирующего зазора на хвостовике выполнен в виде патрубка с кольцевой заостренной кромкой.

Стабильность работы стабилизатора расхода повышается, когда участок регулирующего зазора на корпусе выполнен в виде конической поверхности с углом при вершине 30o, а участок регулирующего зазора на чувствительном элементе выполнен в виде кольцевой кромки, образованной наружной цилиндрической поверхностью второго хвостовика и внутренней конической поверхностью продольного канала и углом при вершине 30o.

В другом частном случае в стабилизаторе расхода поршень и первый хвостовик подвижно уплотнили в стакане с помощью разрезных фторопластовых колец.

Также в частном случае полость стакана между разрезными фторопластовыми кольцами сообщена с входной полостью стабилизатора боковыми отверстиями, выполненными в стакане.

В частном случае корпус со стороны регулирующего зазора выполнен составным, содержащим собственно корпус и ввернутое в него на резьбе днище.

Задача, которая стояла при создании изобретения, состояла в том, чтобы повысить надежность работы стабилизатора, исключив применение высокопрочных дорогостоящих материалов, требующих сложной и дорогой механической и термической обработки, которые необходимо применить в паре гильза-золотник на агрегатах регулирующей гидроавтоматики для длительных ресурсов работы.

Технический результат заключается в том, что из конструкции стабилизатора расхода исключены нетехнологичные материалы, такие как, например, сталь 42Х11М3Ф, и заменены на такие простые в обработке материалы, как сталь 06Х15Н6МВФБ.

Одновременно изобретение позволило увеличить ресурс работы стабилизатора примерно на 30% и повысить точность его работы на 25% за счет того, что в конструкции уменьшена или даже исключена осевая составляющая гидродинамических сил, действующих на чувствительный элемент от проходящего через стабилизатор потока жидкости. Изобретение позволило также снизить точность механической обработки пары гильза-золотник (в изобретении эти детали поименованы чувствительный элемент и крышка).

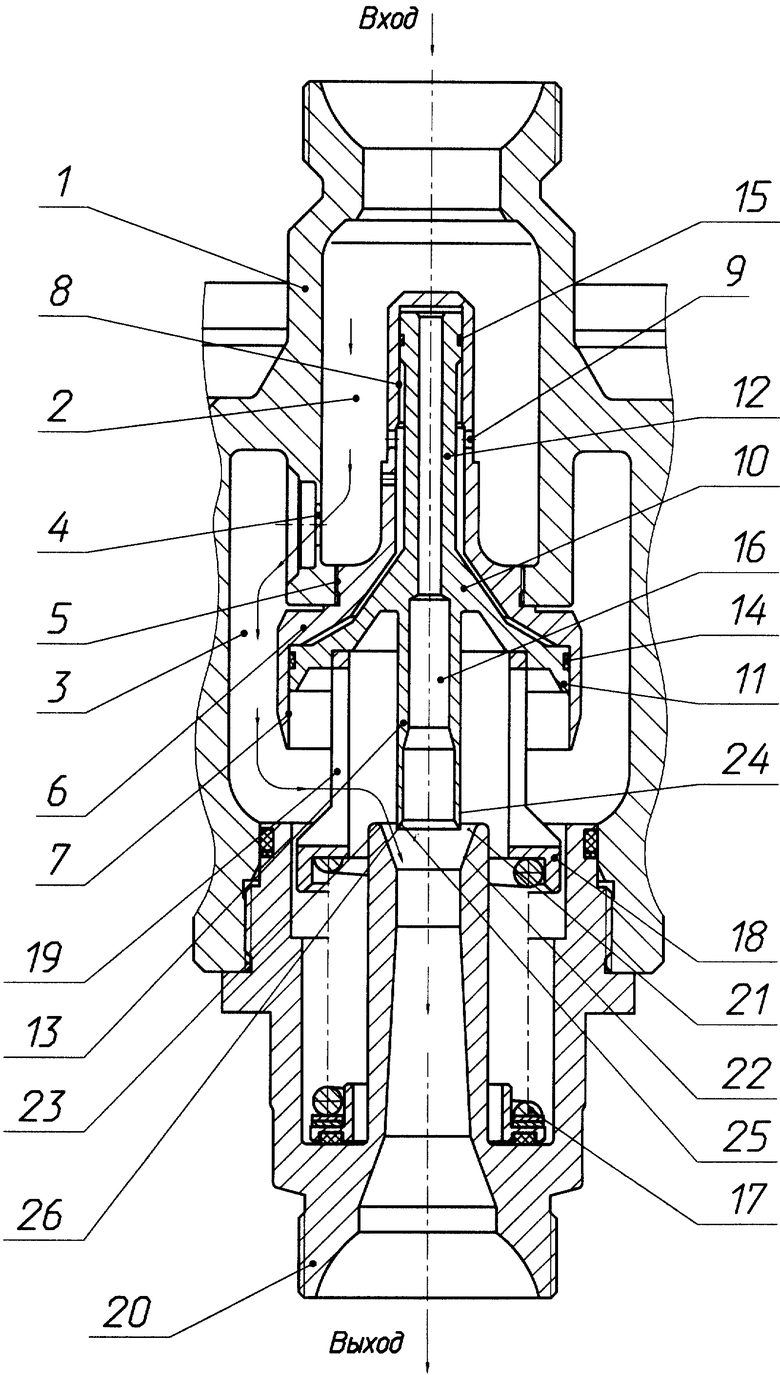

На чертеже представлен заявленный стабилизатор перепада давления.

Пример реализации изобретения

Изображенный на чертеже стабилизатор перепада давления имеет корпус 1, содержащий входную полость 2 и полость уменьшенного давления 3. Эти полости гидравлически сообщены имеющемся в нем дроссельным отверстием 4, выполненным в корпусе. В корпус 1 на резьбе 5 ввернута крышка 6, имеющая форму ступенчатого удлиненного стакана.

Крышка 6 имеет две внутренние направляющие поверхности 7 и 8 и боковые отверстия 9, сообщающие входную полость 2 с внутренней полостью крышки 6. Внутрь крышки 6 вставлен чувствительный элемент 10, который имеет поршень 11, первый хвостовик 12 и второй хвостовик 13. Поршень 11 и первый хвостовик 12 подвижно уплотнены в цилиндрических поверхностях 7 и 8 крышки 6 с помощью фторопластовых колец 14 и 15. Чувствительный элемент 10 имеет сквозной канал 16. К поршню 11 чувствительного элемента 10 пружиной 17 поджата втулка 18, имеющая боковые окна 19.

В предлагаемом примере реализации изобретения корпус стабилизатора выполнен составным и состоит из корпуса 1 и ввернутого в него на резьбе днища 20. В принципе днище 20 может быть выполнено за одно целое с корпусом 1, но тогда разъем корпуса целесообразно в ряде случаев делать в его верхней части.

Стабилизатор перепада давлений имеет регулирующий зазор 21, образованный с одной стороны сужающейся в сторону выхода внутренней усеченной конической поверхностью 22 с углом при вершине со округлением 23, выполненным на скрепленном с корпусом днище 20 (или на корпусе, если корпус 1 выполнен за одно целое с днищем 20). С другой стороны этот регулирующий зазор образован концевым участком второго хвостовика 13 чувствительного элемента 10. В этот концевой участок входит наружная цилиндрическая поверхность 24 и внутренняя усеченная коническая поверхность 25. Пересечение этих поверхностей 24 и 25 образует кольцевую заостренную кромку 26. Угол между этими поверхностями не более 30o. Возможны и меньшие значения этого угла, например до 5o.

Работает стабилизатор перепада давлений следующим образом. Расход жидкости через стабилизатор давлений идет как показано стрелками на чертеже, между входной полостью 2 и полостью уменьшенного давления 3 образуется перепад давлений, который перемещает чувствительный элемент 10 в сторону выхода до равновесного состояния. Стабилизатор перепада поддерживает постоянным перепад давлений между полостями 2 и 3 с соответствующей точностью. Так как гидравлическое сопротивление между указанными полостями осуществляется в основном дроссельным отверстием 4, то при постоянном перепаде давлений на нем обеспечивается постоянный расход через стабилизатор перепада давлений. Величина этого перепада давлений определяется усилием соответствующей величины сжатия пружины 17 делением на эффективную площадь чувствительного элемента 10, определяемой как разность площадей сечений поверхностей 7 и 8. Когда перепад давлений между полостями 2 и 3 отклоняется в большую сторону, чувствительный элемент 10 под действием сил от перепада давлений, действующих на эффективную площадь, определяется разностью площадей сечений поверхностей 7 и 8, перемещается в сторону выхода, уменьшая регулируемый зазор 21, определяемое им проходное сечение и повышая давление в полости 3. При этом, понижая перепад давления между полостями 2 и 3, доходят до исходной величины. Это приводит также к повышению стабилизации расхода на рассматриваемом агрегате. Когда перепад давлений между полостями 2 и 3 отклоняется в меньшую сторону, чувствительный элемент 10 перемещается в сторону входа, увеличивая регулирующий зазор 21, что приводит к уменьшению давления в полости 3 и увеличению перепада давлений между полостями 2 и 3 с соответствующей точностью до заданной величины. Это приводит также к стабилизации расхода на рассматриваемом стабилизаторе перепада давлений.

Площадь сечения поверхности 24 равна площади сечения поверхности 8. Равенство этих площадей обеспечивает повышение точности работы стабилизатора перепада. Выполнение угла между поверхностями 24 и 25 острым - величиной 30o обеспечивает уменьшение осевых гидродинамических сил, действующих на чувствительный элемент из-за турбулентного трения и вихреобразования в регулирующем зазоре 21. Кольцевая заостренная кромка 26 обеспечивает минимальность площади, обеспечивающей воздействие дополнительных осевых сил из-за возможного вихреобразования в зоне регулирующего зазора 21. При прекращении расхода жидкости через стабилизатор давления на входе, выходе, в полостях 2 и 3 выравниваются и чувствительный элемент 10 под действием пружины 17 возвращается в исходное положение до упора в крышку 6.

Промышленная применимость

Стабилизатор перепада давлений найдет применение в системах автоматики жидкостных ракетных двигателей преимущественно в регуляторах расхода жидких компонентов топлива.

Он может быть применен также в других областях техники, где необходимо управление и регулирование в потоках текучей среды гидравлических магистралей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИФРОВОЙ РУЛЕВОЙ ПРИВОД | 2008 |

|

RU2454574C2 |

| ЦИФРОВОЙ ГИДРАВЛИЧЕСКИЙ ДРОССЕЛЬ | 2000 |

|

RU2185651C2 |

| РЕГУЛЯТОР РАСХОДА ЖИДКОСТИ | 2000 |

|

RU2185652C2 |

| РЕГУЛЯТОР РАСХОДА | 1999 |

|

RU2159377C1 |

| БАК ДЛЯ ХРАНЕНИЯ И ВЫТЕСНЕНИЯ ЖИДКОСТИ | 1999 |

|

RU2158699C1 |

| АМПУЛА С ПУСКОВЫМ ГОРЮЧИМ ДЛЯ ЗАЖИГАНИЯ КОМПОНЕНТОВ ТОПЛИВА ЖРД | 1999 |

|

RU2159353C1 |

| УЗЕЛ КАЧАНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД) | 1998 |

|

RU2160376C2 |

| Блок сопел крена | 2019 |

|

RU2770972C2 |

| ЗАГЛУШКА КАМЕРЫ ЖРД | 1999 |

|

RU2159350C1 |

| ТУРБИНА ПРЕИМУЩЕСТВЕННО ДЛЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2159346C1 |

Изобретение относится к области гидравлических агрегатов автоматики, устанавливаемых в гидравлических системах энергетических установок, например в системах регулирования жидкостных ракетных двигателей. Технический результат - повышение надежности работы стабилизатора с одновременным исключением применения для обеспечения длительных ресурсов работы дорогостоящих материалов для образования пары гильза - золотник. Результат обеспечивается за счет определенного размещения в конструкции поршневого чувствительного элемента, поршень которого снабжен двумя хвостовиками, один из которых имеет на конце кольцевую заостренную кромку и совместно с сужающимся к выходу коническим отверстием корпуса образует регулирующий зазор. 4 з.п.ф-лы, 1 ил.

| Регулятор перепада давления | 1985 |

|

SU1290276A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1991 |

|

RU2032206C1 |

| US 4080993 А, 28.03.1978 | |||

| УСТРОЙСТВО КОДИРОВАНИЯ ИЗОБРАЖЕНИЯ, СПОСОБ КОДИРОВАНИЯ ИЗОБРАЖЕНИЯ И СЧИТЫВАЕМЫЙ КОМПЬЮТЕРОМ НОСИТЕЛЬ ЗАПИСИ, А ТАКЖЕ УСТРОЙСТВО ДЕКОДИРОВАНИЯ ИЗОБРАЖЕНИЯ, СПОСОБ ДЕКОДИРОВАНИЯ ИЗОБРАЖЕНИЯ И СЧИТЫВАЕМЫЙ КОМПЬЮТЕРОМ НОСИТЕЛЬ ЗАПИСИ | 2020 |

|

RU2740631C1 |

Авторы

Даты

2002-06-20—Публикация

1999-10-29—Подача