Изобретение относится к способу изготовления сверхпроводящей проволоки конечной длины, предусматривающему, по меньшей мере, ввод исходного сверхпроводящего материала в металлическую трубку и последующее укладывание или свертывание металлической трубки, например в спираль, таким образом, что первая часть наружной поверхности трубки соприкасается со второй частью этой поверхности трубки, после чего металлическую трубку, заполненную исходным сверхпроводящим материалом, нагревают до температуры, близкой к точке плавления металлической трубки, для того, чтобы сформировать в исходном материале сверхпроводящую фазу.

Данный способ, который является обычным при производстве сверхпроводниковой проволоки конечной длины, обеспечивает формирование трубки, обладающей подходящими механическими свойствами, в которой заключен сверхпроводящий материал. При этом сверхпроводящий материал может формироваться, например, из порошкового материала, который, будучи введенным в трубку, еще не придает проволоке сверхпроводимость, но который активируется после последующей термообработки, в результате чего проволока и становится сверхпроводящей.

Однако указанная термообработка связана с проблемой, состоящей в том, что, из практических соображений значительно легче производить заполнение или укладку проводника (с целью сделать его более удобным в обращении) до того, как он подвергнут термообработке. Однако, как следствие последующей термообработки, может оказаться, что уложенную или свернутую в спираль проволоку невозможно развернуть или размотать, поскольку участки проволоки скрепляются друг с другом в зонах, где первая часть наружной поверхности трубки соприкасается с ее второй частью.

Известное решение этой проблемы заключается в использовании на этапе свертывания проволоки в спираль перед ее термообработкой керамической ленты, которая свертывается вместе с проволокой таким образом, что никакие участки проволоки по ее длине не контактируют в процессе свертывания с другими ее участками. В результате последующее разматывание термообработанной проволоки может быть выполнено без какого-либо риска того, что произошло скрепление каких-либо участков сверхпроводящей проволоки.

Документ ЕР А 244144 описывает способ, согласно которому проволока покрывается по ее длине изолирующим слоем, состоящим из силиката и еще одного компонента, способного вступать в реакцию с указанным силикатом с образованием керамического слоя при нагреве до температур свыше 500oС, после чего слой высушивают и подвергают термообработке при указанной температуре для формирования изолирующего керамического материала.

Поскольку изолирующий слой формирует изолирующую поверхность, которая при указанных температурах является вязкой, данный способ непригоден для термообработки сверхпроводящей проволоки, которая была свернута, например, в спираль и которая затем должна быть размотана из указанной спирали для дальнейшего использования.

Из документа JP 09082146-А известен способ изготовления сверхпроводящей проволоки конечной длины с покрытием из оксида никеля или оксида циркония, предусматривающий размещение трубки из серебра, заполненной исходным сверхпроводящим материалом, в наружную трубку из никеля или циркония, после чего обе трубки раскатывают до по существу круглой проволоки меньшего диаметра, которую затем прокатывают и подвергают термообработке таким образом, чтобы получить в исходном сверхпроводящем материале сверхпроводящую фазу, причем указанная наружная трубка формирует слой оксида никеля или оксида циркония.

Трубка, полученная данным способом, может очень хорошо свертываться, например в спираль, причем участки наружного покрытия не скрепляются друг с другом при возможной последующей термообработке, однако известный способ требует осуществлять довольно точный технологический контроль для того, чтобы обеспечить приемлемо однородную толщину наружного слоя оксида металла, особенно если желательно добиться очень малой толщины этого наружного слоя.

Таким образом, проблемы, связанные с известными способами, заключаются в том, что керамическая лента неудобна в обращении, тогда как значительная толщина изолирующего слоя приводит к тому, что проволока, соответствующая заданной длине проводника, приобретает относительно большие размеры.

Задачей настоящего изобретения является создание способа изготовления сверхпроводящей проволоки конечной длины, типа охарактеризованного в первом параграфе данного описания, осуществление которого не требует применения керамической ленты для того, чтобы разделить отдельные слои проводника, еще не подвергшегося термообработке, при укладывании или свертывании проволоки в спираль, т. е. создание способа, позволяющего производить термообработку сверхпроводящей проволоки в компактной форме, например, свернутой в спираль, после которой сверхпроводящая проволока может быть снова размотана для использования в производственном процессе.

Поставленная задача достигнута, в соответствии с настоящим изобретением, за счет того, что на металлическую трубку, перед ее укладкой или свертыванием наносят жидкое покрытие, по меньшей мере, на первую и вторую части ее наружной поверхности, причем указанное покрытие содержит по существу жидкий компонент, который полностью испаряется или выгорает при температуре, при которой происходит формирование сверхпроводящей фазы в сверхпроводящем материале, и порошковый материал, суспендированный в жидком компоненте и имеющий температуру плавления, превышающую температуру плавления металлической трубки.

Тем самым обеспечивается образование очень тонкого слоя материала на поверхности проводника, еще не подвергшегося термообработке, и благодаря этому слою при укладывании или свертывании металлической трубки ее первая часть наружной поверхности не будет соприкасаться со второй частью наружной поверхности во время термообработки, причем свернутая, например в спираль, проволока не становится очень громоздкой.

В предпочтительном варианте осуществления изобретения покрытие, наносимое на проволоку, содержит керамический материал, желательно оксид металла, предпочтительно выбранный из группы, состоящей из Аl2O3, Сr2О3, СuхОу, NixOy, ZnxOy, ТахОу.

В одном из вариантов покрытие может быть сформировано нанесением порошка оксида металла. Особенно просто нанести его в виде краски, состоящей из жидкой среды, в которой суспензирован порошок оксида металла.

В этом случае желательно, чтобы порошок оксида металла был суспендирован с концентрацией, при которой отдельные частицы оксида металла, будучи нанесенными на первую и вторую части наружной поверхности металлической трубки, располагались бы с такой плотностью, что частицы оксида металла на первой части наружной поверхности металлической трубки не соприкасались бы со второй частью наружной поверхности металлической трубки и наоборот.

Желательно также, чтобы жидкая среда, в которой суспендируется порошкообразный оксид металла, содержала растворитель, такой как ацетон, спирт или толуол, смешанный с некоторым количеством полимера, такого как поливинилбутираль (ПВБ). Поливинилбутираль рекомендуется добавлять в количестве от 0,1 до 10% по весу, предпочтительно от 1 до 4% по весу, поскольку такое содержание обеспечивает хорошие адгезионные свойства жидкой среды в отношении суспензированного порошка оксида металла.

Проведенные испытания показали, что в качестве порошкообразного оксида металла предпочтительно использовать оксид циркония, однако другие керамические порошки, особенно порошкообразные оксиды металлов, также могут иметь применение.

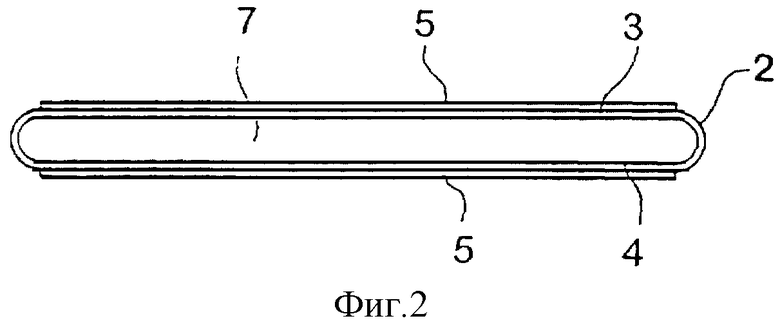

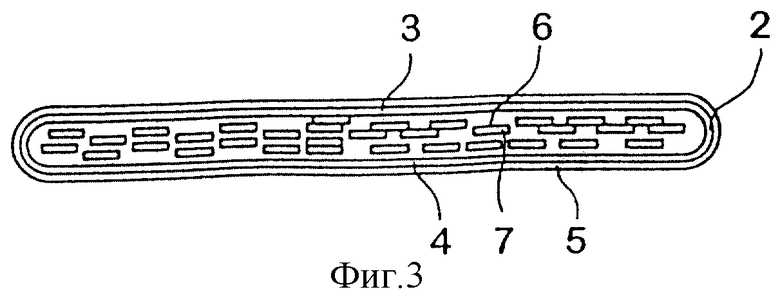

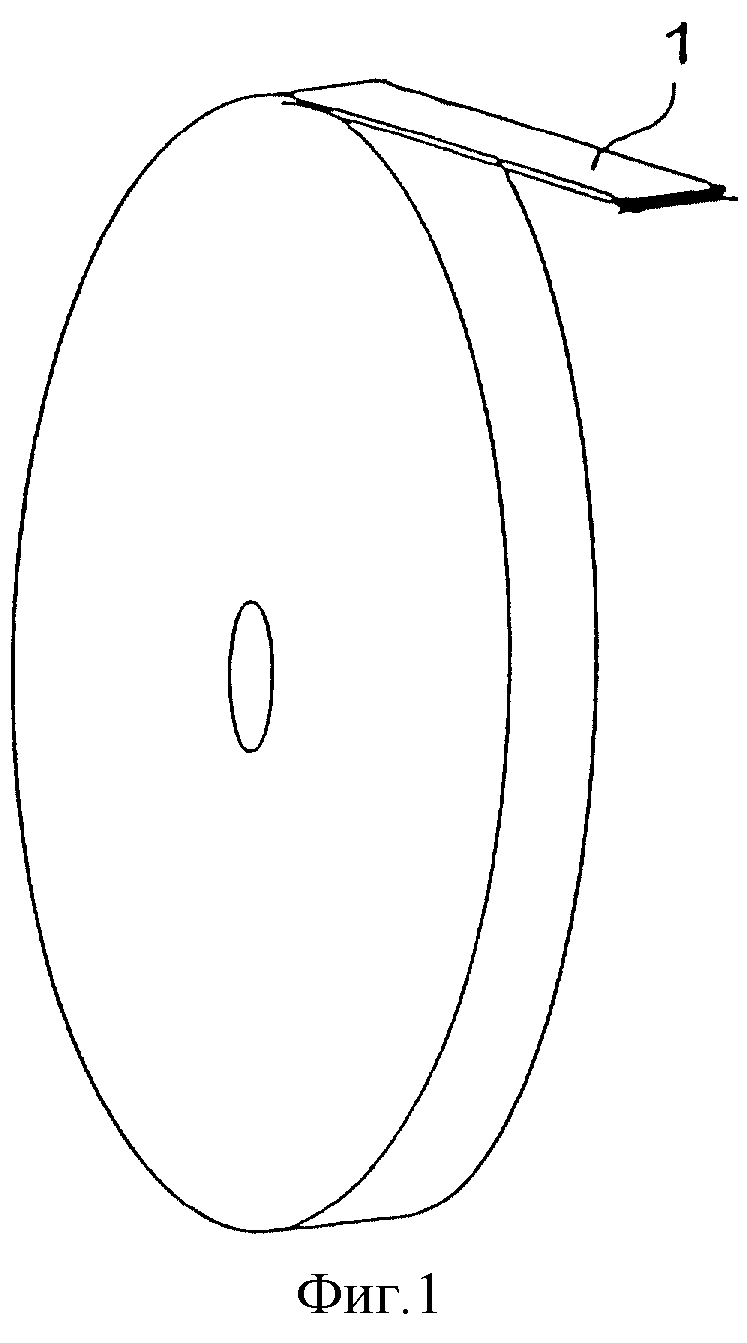

Настоящее изобретение далее будет подробнее описано со ссылками на прилагаемые чертежи, где

на фиг. 1 дан общий вид свернутого в спираль проводника, содержащего сверхпроводящий материал;

на фиг. 2 схематично изображено поперечное сечение проводника по фиг.1 согласно первому варианту выполнения;

на фиг. 3 схематично изображено поперечное сечение проводника по фиг.1 согласно второму варианту выполнения.

На фиг.1 представлен проводник, содержащий сверхпроводящий материал. Как можно видеть, проводник намотан на сердечник с целью его последующей термообработки.

Намотанный таким образом проводник может быть изготовлен согласно известному способу, предусматривающему заполнение трубки 2 сверхпроводящим материалом 7 с последующим вытягиванием, раскаткой или каким-либо другим видом механической обработки для того, чтобы уменьшить поперечные размеры трубки 2. Предпочтительно этот процесс механической обработки включает прокатку или другую операцию, позволяющую получить проводник в форме ленты, имеющей желаемую толщину. Процессы такого типа хорошо известны из литературы и поэтому не будут описываться подробно.

Достаточно сказать, что получаемый продукт представляет собой проводник, содержащий исходный сверхпроводящий материал, который требует дальнейшей термообработки для формирования в исходном материале сверхпроводящей фазы.

Благодаря соответствующей обработке проводника он оказывается свернутым или уложенным, например, в спираль 1, как это показано на фиг.1, после чего может начинаться его термообработка.

Термообработка часто требует использования температур, близких к температуре плавления трубки 2, так что если свернутый проводник 1 имеет касающиеся друг друга поверхности 3, 4, как это показано на фиг.2, то поверхность 3 трубки, вероятно, расплавится вместе с прилежащей поверхностью 4 проводника.

В соответствии с настоящим изобретением эта опасность устраняется благодаря тому, что, как это иллюстрируется фиг.2 и 3, перед укладыванием трубки 2 в спираль или каким-либо другим образом для предстоящей термообработки на нее наносится покрытие 5, температура плавления которого выше температуры плавления материала, из которого выполнена трубка 2.

На фиг.2, таким образом, представлен первый вариант выполнения настоящего изобретения, согласно которому сама трубка 2 заключает в себе исходный сверхпроводящий материал, тогда как на части 3, 4 ее поверхности нанесено покрытие 5 из керамического материала, выбранного из группы материалов, имеющих общую формулу МхОу, где М - это металл, такой как Сu, Ni, Al, Zn, Zr, Sr, Mn, Та и т.д., а О - это кислород.

Согласно предпочтительным вариантам способа по изобретению покрытие 5 может быть нанесено в виде краски, которая содержит желательный керамический материал, суспендированный в жидкости, такой как растворитель, представляющий собой ацетон, спирт или толуол, смешанный с некоторым количеством полимера, такого как поливинилбутираль (ПВБ).

Альтернативно, керамическое покрытие 5 может быть нанесено в форме порошка или же оно может быть сформировано простым окислением материала трубки 2.

На фиг.3 представлен второй вариант осуществления изобретения, согласно которому трубка 2 заполнена множеством нитевидных трубок 6, которые, в свою очередь, наполнены исходным сверхпроводящим материалом 7. Как и в варианте, проиллюстрированном фиг.2, проводник, изображенный на фиг.3, снабжен керамическим покрытием 5, однако, в этом случае, в отличие от предыдущего варианта, покрытие нанесено таким образом, что оно полностью охватывает всю наружную поверхность трубки 2.

Очевидно, что, опираясь на основную идею настоящего изобретения, специалист в данной области будет способен предложить другие варианты проводников, которые снабжены покрытием для предотвращения расплавления свернутого проводника. Так, настоящее изобретение может быть применено к проводникам, имеющим поперечное сечение, отличное от представленных на фиг.2 и 3, как в отношении наружных размеров, так и внутренней структуры трубки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СВЕРХПРОВОДНИКОВЫЙ УЗЕЛ ПРОВОДА | 2006 |

|

RU2408956C2 |

| СВЕРХПРОВОДЯЩИЙ ПРОВОД | 2006 |

|

RU2414769C2 |

| СВЕРХПРОВОДЯЩИЙ КАБЕЛЬНЫЙ ПРОВОД (ВАРИАНТЫ) | 1994 |

|

RU2099806C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОЙ ПРОВОЛОКИ ИЗ СВЕРХПРОВОДЯЩЕЙ МЕТАЛЛООКСИДНОЙ КЕРАМИКИ СИСТЕМЫ BSCCO | 1993 |

|

RU2048689C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОГО ПРОВОДА С ВЫСОКОТЕМПЕРАТУРНЫМ СВЕРХПРОВОДЯЩИМ ПОКРЫТИЕМ | 1998 |

|

RU2148866C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ТЕКУЧЕЙ СРЕДЫ, ВОДОНАГРЕВАТЕЛЬ И СПОСОБ РЕЗИСТИВНОГО НАГРЕВА ТЕКУЧЕЙ СРЕДЫ | 1995 |

|

RU2171550C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ ДЛИННОМЕРНЫХ ВОЛОКОН СВЕРХПРОВОДНИКА | 1988 |

|

RU2050339C1 |

| СПОСОБ ПАЙКИ И ПАЯЛЬНЫЕ СОСТАВЫ | 2004 |

|

RU2351477C2 |

| Сверхпроводник и способ его изготовления | 2014 |

|

RU2643162C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ К СВЕРХПРОВОДЯЩЕЙ КЕРАМИКЕ | 1992 |

|

RU2057618C1 |

Изобретение относится к электротехнической промышленности, к способу изготовления сверхпроводящей проволоки конечной длины, предусматривающему по меньшей мере ввод исходного сверхпроводящего материала в металлическую трубку, укладывание или свертывание металлической трубки с соприкосновением наружных поверхностей различных частей трубки и нагрев металлической трубки, заполненной исходным сверхпроводящим материалом, до температуры, близкой к точке плавления металлической трубки, для того, чтобы сформировать в исходном материале сверхпроводящую фазу. В соответствии с предложенным способом перед укладыванием или свертыванием металлической трубки на ее соприкасающиеся наружные поверхности наносят жидкое покрытие, при этом указанное покрытие содержит, по существу, жидкий компонент, который полностью испаряется или выгорает при температуре, при которой происходит формирование сверхпроводящей фазы в сверхпроводящем материале, и порошкообразный оксид металла, суспендированный в жидком компоненте и имеющий температуру плавления, превышающую температуру плавления металлической трубки. Техническим результатом изобретения является повышение технологичности изготовления сверхпроводящей проволоки за счет возможности ее компактирования. 4 з.п.ф-лы, 3 ил.

| Разборная теплоизоляционная комбинированная система и способ ее изготовления и удаления | 2017 |

|

RU2734410C2 |

| RU 95100565 A1, 27.11.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ ДЛИННОМЕРНЫХ ВОЛОКОН СВЕРХПРОВОДНИКА | 1988 |

|

RU2050339C1 |

| RU 2070741 С1, 20.12.1996 | |||

| ЕР 0292385 A3, 23.11.1988. | |||

Авторы

Даты

2002-06-20—Публикация

1998-03-25—Подача