Родственные заявки

Эта заявка притязает в соответствии с разделом 35 Кодекса законов США §119(e) на приоритет по предварительной заявке на патент США №60/703815, зарегистрированной 29 июля 2005 г., под названием «High Temperature Superconducting Wires and Coils», которая включена здесь посредством ссылки на нее во всей полноте.

Эта заявка связана с одновременно рассматриваемой заявкой на патент США №11/193262, зарегистрированной 29 июля 2005 г., под названием «Architecture For High Temperature Superconductor Wire», полное содержание которой включено посредством данной ссылки.

Область техники, к которой относится изобретение

Данное изобретение относится главным образом к высокотемпературным сверхпроводящим проводам. В частности, данное изобретение относится к проводникам с покрытием, также называемым вторым поколением, высокотемпературным сверхпроводящим проводам или лентам. Данное изобретение также относится к сверхпроводящим структурам, которые могут поддерживать постоянный ток при изменении направления магнитного поля.

Уровень техники, предшествующий данному изобретению

После открытия высокотемпературных сверхпроводящих (ВТСП) материалов (сверхпроводящих выше температуры кипения жидкого азота в 77 K) были приложены усилия по разработке различных видов применения таких ВТСП материалов в технике. В тонкопленочных сверхпроводящих устройствах и проводах наибольший прогресс был достигнут в изготовлении устройств при использовании оксидного сверхпроводника, включающего в себя иттрий, барий, медь и кислород, в виде хорошо известной базовой композиции YBa2Cu3O7-x (обозначаемой здесь далее как Y123). Прогресс был также достигнут в области композиций, содержащих редкоземельные элементы («RE»), частично замещающих Y. Двухоснотекстурированные сверхпроводящие оксиды металлов, такие как Y123, достигли высоких плотностей критического тока в структуре проводника с покрытием. Эти провода, часто называемые ВТСП проводами второго поколения, являются предпочтительными для многих видов применения, включая кабели, двигатели, генераторы, синхронные компенсаторы, трансформаторы, ограничители тока и магнитные системы для военных целей, для физики высоких энергий, обработки материалов, транспортировки и медицинских целей.

Способность ВТСП материала к пропусканию тока в сильной степени зависит от ориентации в нем кристаллов или текстуры. Кристаллические зерна оксидного сверхпроводника обычно ориентированы таким образом, что их ось «с» перпендикулярна поверхности провода, а плоскость «ab» параллельна поверхности провода. Межзеренные границы, образованные неточным совмещением соседних кристаллических ВТСП частиц, как известно, образуют препятствие для протекания электрического тока в сверхпроводящем состоянии, однако это препятствие уменьшается с увеличением степени совмещения или упорядоченности текстуры. Поэтому, чтобы сделать такой материал коммерчески реализуемым продуктом, например ВТСП проводом, в данном ВТСП материале должна поддерживаться высокая степень ориентации кристаллов или упорядоченности текстуры на протяжении сравнительно больших расстояний. С другой стороны, способность к пропусканию тока в сверхпроводящем состоянии (плотность критического тока) будет ограничиваться.

ВТСП материалы могут быть изготовлены с высокой степенью кристаллографической ориентации или упорядоченности текстуры участка большой площади эпитаксиальным выращиванием тонкого слоя такого материала поверх гибкой основы в виде ленты, изготовленной таким образом, что она имеет высокую степень упорядоченности кристаллографической текстуры на своей поверхности. При эпитаксиальном выращивании кристаллического ВТСП материала на этой поверхности ориентация кристаллов выращиваемого ВТСП материала соответствует текстуре основы. Другими словами, текстура основы предоставляет шаблон для эпитаксиального выращивания кристаллического ВТСП материала. Кроме того, основа обеспечивает структурную целостность ВТСП слоя.

Основа может быть текстурированной, чтобы предоставить шаблон, который обеспечивает формирование эпитаксиального ВТСП слоя. Наряду с другими материалами могут быть использованы такие материалы как, например, никель, медь, серебро, железо, сплавы серебра, сплавы никеля, сплавы железа, нержавеющая сталь и медные сплавы. Основа может быть текстурирована при использовании процесса деформации, такого как процесс, включающий прокатку и рекристаллизационный отжиг основы. Примером такого процесса является процесс формирования двухоснотекстурированной основы с использованием прокатки (RABiTS). В этом случае большое количество металла может быть обработано экономичным образом посредством процесса деформации и отжига, и может быть достигнута высокая степень упорядоченности текстуры.

На поверхности основы с подходящим кристаллографическим шаблоном могут быть сформированы осаждением или выращиванием один или несколько буферных слоев, на которых выращивают ВТСП материал. Буферные слои также могут предоставлять дополнительное преимущество, заключающееся в предотвращении диффузии атомов из материала основы в кристаллическую решетку ВТСП материала или кислорода в материал основы. Эта диффузия, или «загрязнение», может привести к нарушению ориентации кристаллов и, тем самым, к деградации электрических свойств ВТСП материала. Буферные слои также могут обеспечивать увеличенную адгезию между основой и ВТСП слоем. Кроме того, буферный(ые) слой(и) могут иметь коэффициент термического расширения, который хорошо согласуется с его величиной для сверхпроводящего материала. Для реализации данной технологии в промышленных видах применения, в которых провода могут подвергаться механическим напряжениям, эта особенность может оказаться желательной, поскольку может предотвратить отслаивание ВТСП слоя от основы.

В качестве альтернативы может быть использована нетекстурированная основа, например из сплава «Hastalloy», на которую осаждают текстурированные буферные слои посредством, например, осаждения в сопровождении ионного пучка (IBAD) или осаждением на наклонную основу (ISD). При необходимости дополнительные буферные слои могут быть осаждены эпитаксией поверх слоя, сформированного IBAD или ISD, чтобы получить конечный шаблон для эпитаксиального осаждения ВТСП слоя.

Посредством использования подходящей комбинации основы и одного или нескольких буферных слоев в качестве шаблона, эпитаксией может быть выращен ВТСП слой с очень высокой степенью ориентации кристаллов или упорядоченности текстуры, обладающий, кроме того, высокой адгезией по отношению к поверхности шаблона и достаточно высокой устойчивостью к загрязнению атомами из основы. ВТСП слой может быть осажден любым из различных способов, включая осаждение разложением металлоорганического соединения (MOD), химическое осаждение из паровой фазы металлоорганических соединений (MOCVD), импульсное лазерное осаждение (PLD), осаждение при термическом испарении или испарении электронным пучком или же другие подходящие способы. В заключение, к образованной многослойной структуре может быть добавлен верхний защитный слой, который способствует предотвращению загрязнения и повреждения ВТСП слоя с верхней стороны. Такой верхний защитный слой может быть, например, из серебра, и может быть, например, напылен на ВТСП слой.

В области ВТСП проводов продолжаются разработки, направленные на повышение величин плотности критического тока, в частности плотности критического тока в сильных магнитных полях и при высоких температурах (Jc(H,T)). Это повышение может быть достигнуто посредством улучшения («закрепления») сверхпроводящих вихревых нитей, которое лежит в основе механизма обеспечения высокой плотности критического тока Jc в ВТСП материалах. Чтобы обеспечить закрепление в сверхпроводниках локальные разности потенциальной энергии должны быть согласованы по размеру как можно ближе к размеру обычного ствола сверхпроводящей вихревой нити или вихря. Поперечное сечение ствола имеет размер порядка длины когерентности, которая составляет несколько нанометров в высокотемпературных сверхпроводящих купратах и увеличивается с температурой. Соответственно, в кристаллические зерна оксидного сверхпроводника вводят наноразмерные дефекты, чтобы закрепить вихревые нити и улучшить способность к пропусканию тока в магнитном поле.

Способность к пропусканию тока кристаллографически ориентированными слоями оксидного сверхпроводника зависит от направления магнитного поля. На Фиг.1 представлена типичная зависимость от величины магнитного поля для пленки Y123, осажденной разложением металлоорганического соединения (MOD) на металлической основе с буферным оксидным слоем, при ориентации магнитного поля, параллельной и перпендикулярной плоскости поверхности пленки. Как при 27 K, так и при 75 K, в случае, когда магнитное поле ориентировано перпендикулярно плоскости поверхности пленки, имеет место значительное уменьшение Ic по сравнению с его величиной при параллельной ориентации, что ограничивает возможности использования проводов из Y123 во многих видах применения в катушках. Многие виды применения предполагают температуры в области от 55 до 65 K и в магнитных полях 1-3 тесла при их ориентации перпендикулярно плоскости поверхности пленки, что является условиями, при которых существенно ухудшаются эксплуатационные качества. В дополнение к характеристикам пленок из Y123 при параллельной и перпендикулярной ориентации магнитного поля важной является также проверка эксплуатационных характеристик при промежуточных углах ориентации поля, как это представлено на Фиг.2. Как видно из Фиг.2, пленки Y123 обычно показывают небольшой пик в направлении оси «c» (0° и 180° или перпендикулярно плоскости поверхности пленки Y123), который может быть увеличен посредством присутствия протяженных плоских или линейных дефектов (например, границ двойникования, межзеренных границ, зерен с осью «a»).

Во многих видах применения, например в двигателях и катушках электромагнитов, ВТСП провода будут подвергаться локальным вариациям в ориентации магнитного поля, так что магнитное поле, воздействующее на одну область провода, может совершенно отличаться от магнитного поля, воздействующего на другую область провода. В таких видах применения эксплуатационные качества провода из Y123 определяются минимальными параметрами при любой ориентации магнитного поля, а не исключительно лишь характеристиками при перпендикулярной ориентации. Соответственно, ВТСП провода проявляет снижение плотности тока в областях, в которых ориентация магнитного поля отклоняется от оптимального направления.

Сущность изобретения

Описаны высокотемпературные сверхпроводящие (ВТСП) провода, которые могут быть использованы в тех видах применения и устройствах, в которых разные области провода или устройства подвергаются воздействию магнитного поля разной ориентации. Такие ВТСП провода содержат, по меньшей мере, два сверхпроводящих слоя, каждый из которых выбран с точки зрения его эффективного функционирования при специфической ориентации магнитного поля. Посредством выбора комбинации сверхпроводящих слоев такой ВТСП провод проявляет оптимальные эксплуатационные качества в магнитных полях, ориентированных параллельно поверхности провода (H//ab) или перпендикулярно поверхности провода (H//c), или же при промежуточной ориентации.

В соответствии с одним аспектом данного изобретения сверхпроводящий провод включает, по меньшей мере, первый и второй сверхпроводящие слои, расположенные на одной или нескольких основах в виде многослойной структуры. Первый сверхпроводящий слой включает первый высокотемпературный сверхпроводящий оксид, выбранный таким образом, чтобы обеспечить первое заданное соотношение критического тока, параллельного поверхности сверхпроводящего слоя, и критического тока, перпендикулярного поверхности сверхпроводящего слоя, (Ic(ab)/Ic(c)), а второй сверхпроводящий слой включает второй высокотемпературный сверхпроводящий слой, выбранный, чтобы обеспечить второе заданное соотношение критического тока, параллельного поверхности сверхпроводящего слоя, и критического тока, перпендикулярного поверхности сверхпроводящего слоя, (Ic(ab)/Ic(c)). Первый и второй сверхпроводящие слои в комбинации обеспечивают заданную общую величину критического тока Ic при выбранной ориентации магнитного поля.

В одном или нескольких вариантах осуществления первый или второй высокотемпературный сверхпроводник выбирают так, чтобы обеспечить повышенную величину критического тока (Ic(c)) при наличии магнитных полей, ориентированных перпендикулярно поверхности сверхпроводящего слоя (H//c). Первое заданное соотношение для Ic(ab)/Ic(c) составляет менее или равно 2,6, менее 2,0 или менее 1,5 при приложенном магнитном поле величиной 1 тесла или более, например, в интервале от примерно 1 тесла до примерно 6 тесла.

В одном или нескольких вариантах осуществления высокотемпературный сверхпроводник включает оксид редкоземельного металла-щелочноземельного металла-меди, включающий два или более редкоземельных элемента, например эрбий и/или гольмий. Гольмий и/или эрбий присутствуют в количестве в интервале от 25% до 150% от стехиометрического количества редкоземельного элемента в оксиде редкоземельного металла-щелочноземельного металла-меди.

В одном или нескольких вариантах осуществления высокотемпературный сверхпроводник включает оксид редкоземельного металла-щелочноземельного металла-меди и, по меньшей мере, одну вторую фазу из наночастиц, содержащих металлосодержащее соединение, расположенную внутри кристаллических зерен оксидного сверхпроводника.

В одном или нескольких вариантах осуществления состав первого или второго высокотемпературного сверхпроводника выбирают так, чтобы обеспечить повышенную величину критического тока (Ic) при наличии магнитных полей, ориентированных параллельно поверхности сверхпроводящего слоя (H//ab). Второе заданное соотношение для Ic(ab)/Ic(c) составляет более 2,5 или более 3,5 или же более 5,5 при приложенном магнитном поле величиной 1 тесла или более, например, в интервале от примерно 1 тесла до примерно 6 тесла.

В одном или нескольких вариантах осуществления высокотемпературный сверхпроводник включает оксид редкоземельного щелочноземельного металла, металла-меди, в котором соотношение меди и щелочноземельного металла составляет более 1,5.

В одном или нескольких вариантах осуществления толщины первого и второго сверхпроводящих слоев различны, и толщину первого и второго сверхпроводящего слоя выбирают так, чтобы обеспечить заданную общую величину критического тока при выбранной ориентации магнитного поля. Могут быть включены дополнительные слои, которые повышают плотность критического тока в магнитных полях, параллельных или перпендикулярных поверхности сверхпроводящего слоя.

В одном или нескольких вариантах осуществления выбранная ориентация магнитного поля находится между 0° (H//c) и 90° (H//ab).

В одном или нескольких вариантах осуществления сверхпроводящий провод включает в себя первый элемент с покрытием. Первый элемент с покрытием включает в себя первую основу, по меньшей мере, один первый буферный слой, расположенный на первой основе и поддерживающий первый сверхпроводящий слой, и первый металлический защитный слой, расположенный на первом сверхпроводящем слое. Второй элемент с покрытием включает в себя вторую основу, по меньшей мере, один второй буферный слой, расположенный на второй основе и поддерживающий второй сверхпроводящий слой, и второй металлический защитный слой, расположенный на втором сверхпроводящем слое.

В одном или нескольких вариантах осуществления сверхпроводящий провод также включает промежуточный связующий слой, расположенный между первым и вторым элементами с покрытием таким образом, что первый и второй элементы с покрытием соединены первой и второй основами или промежуточный связующий слой расположен между первым и вторым элементами с покрытием таким образом, что первый и второй элементы с покрытием соединены первым и вторым металлическими защитными слоями.

Другой аспект данного изобретения относится к способу изготовления высокотемпературного сверхпроводящего устройства. Данный способ включает предоставление отрезка сверхпроводящей провода, который содержит первую область, содержащую высокотемпературную сверхпроводящую композицию с высокой величиной Ic(c), вторую область, содержащую высокотемпературную сверхпроводящую композицию с высокой величиной Ic(ab), и третью область, содержащую смесь высокотемпературной сверхпроводящей композиции с высокой величиной Ic(c) и высокотемпературной сверхпроводящей композиции с высокой величиной Ic(ab), и размещение отрезка сверхпроводника в устройстве таким образом, что первая область занимает в устройстве место, на которое воздействует магнитное поле c ориентацией, перпендикулярной (0°) высокотемпературной сверхпроводящей проволоке, вторая область занимает в устройстве место, на которое воздействует магнитное поле c ориентацией, параллельной (90°) высокотемпературной сверхпроводящей проволоке, и третья область занимает в устройстве место, на которое воздействует магнитное поле c ориентацией между 0° и 90°.

В одном или нескольких вариантах осуществления данное устройство является катушкой; первая область высокотемпературной сверхпроводящей провода расположена на концах катушки; вторая область высокотемпературной сверхпроводящей провода расположена внутри катушки; и третья область высокотемпературной сверхпроводящей провода расположена между первой и второй областями.

В другом аспекте данного изобретения изделие включает сверхпроводящий провод, содержащий высокотемпературный сверхпроводящий слой, при этом данное изделие подвергается воздействию магнитного поля разной ориентации в разных местах изделия и состав высокотемпературного сверхпроводящего слоя изменяется вдоль его длины, чтобы соответствовать ориентации магнитного поля в данных местах.

В одном или нескольких вариантах осуществления изделие является катушкой и при эксплуатации данная катушка подвергается воздействию индуцированных магнитных полей с ориентацией в интервале от ориентации, по существу параллельной плоскости сверхпроводящего слоя, до ориентации, по существу перпендикулярной плоскости сверхпроводящего слоя.

В одном или нескольких вариантах осуществления композиция сверхпроводящего провода является в основном высокотемпературной сверхпроводящей композицией с высокой величиной Ic(c) в первой области катушки, на которую во время эксплуатации воздействуют магнитные поля c ориентацией, перпендикулярной поверхности сверхпроводящего слоя; данная композиция сверхпроводящего провода содержит в основном высокотемпературную сверхпроводящую композицию с высокой величиной Ic(ab) во второй области катушки, на которую во время эксплуатации воздействуют магнитные поля c ориентацией, параллельной поверхности сверхпроводящего слоя; данная композиция сверхпроводящего провода содержит смесь высокотемпературной сверхпроводящей композиции с высокой величиной Ic(c) и высокотемпературной сверхпроводящей композиции с высокой величиной Ic(ab) в области катушки, на которую во время эксплуатации воздействуют магнитные поля c ориентацией под углом между 0 и 90 градусов к поверхности сверхпроводящего слоя.

Подбор сверхпроводящих слоев с разной способностью к пропусканию тока в разных магнитных полях изменяет анизотропию Ic для ориентаций H//ab и H//c. В частности, Ic и, соответственно, Jc, увеличиваются для ориентации H//c без уменьшения величины Ic для ориентации H//ab.

Термин «расположение в виде многослойной структуры» означает, что элементы расположены в виде стопы, например, наложением одного на другой; при этом слои могут располагаться при соприкосновении одного с другим или же между ними может иметься один или несколько промежуточных слоев. При этом не предлагается и не подразумевается порядок расположения.

Краткое описание чертежей

Данное изобретение описывается со ссылками на приведенные ниже чертежи, на которых одинаковые обозначения относятся к одним и тем же элементам, и которые представлены лишь в иллюстративных целях и не предназначены для ограничения данного изобретения.

Фиг.1 иллюстрирует критический ток (Ic) для ВТСП провода из Y-123 в магнитных полях (H) с увеличивающейся напряженностью при их ориентации параллельно (H//ab, Θ=90°) и перпендикулярно (H//c, Θ=0°) плоскости поверхности пленки, при 26 K и 75 K.

Фиг.2 иллюстрирует эксплуатационные характеристики (Ic) в магнитном поле при промежуточной ориентации магнитных полей (0°<Θ<90°) для ВТСП провода на Фиг.1 и при величине приложенных магнитных полей 1-7 Тл.

Фиг.3 иллюстрирует распределение магнитного поля вокруг сжатых витков соленоида электромагнита.

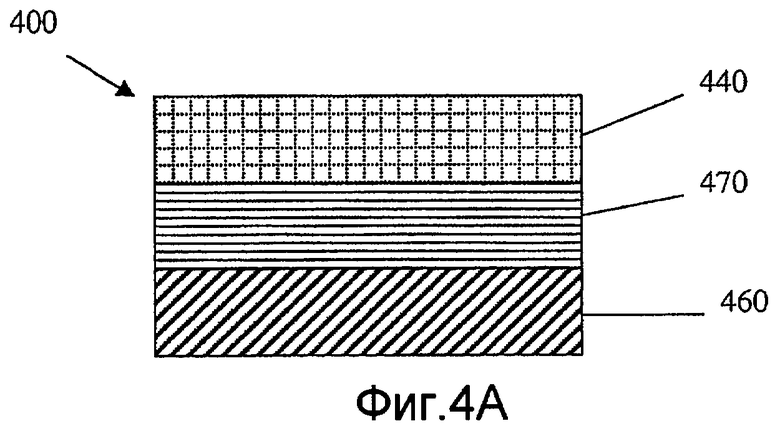

Фиг.4 представляет собой вид поперечного сечения двухслойного ВТСП провода, имеющего два сверхпроводящих слоя с (A) высокой величиной Ic(ab); (B) высокой величиной Ic(c) и (C) один слой с высокой величиной Ic(ab) и с высокой величиной Ic(c); Фиг.4D представляет собой вид поперечного сечения двухслойного ВТСП провода, имеющего промежуточный слой из меди.

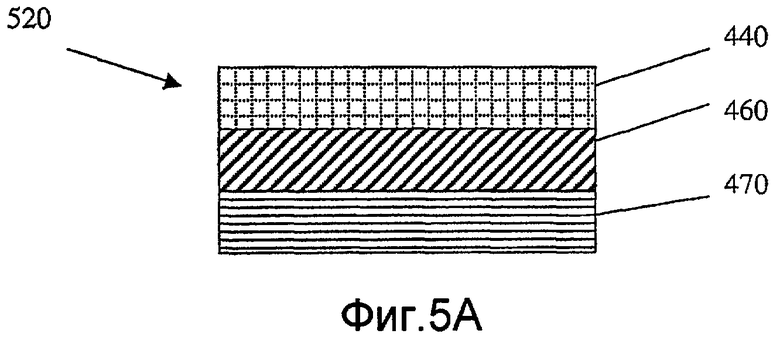

Фиг.5 представляет собой вид поперечного сечения двустороннего ВТСП провода, имеющего два сверхпроводящих слоя с (A) высокой величиной Ic(ab), (B) высокой величиной Ic(c) и (C) один слой с высокой величиной Ic(ab) и с высокой величиной Ic(c).

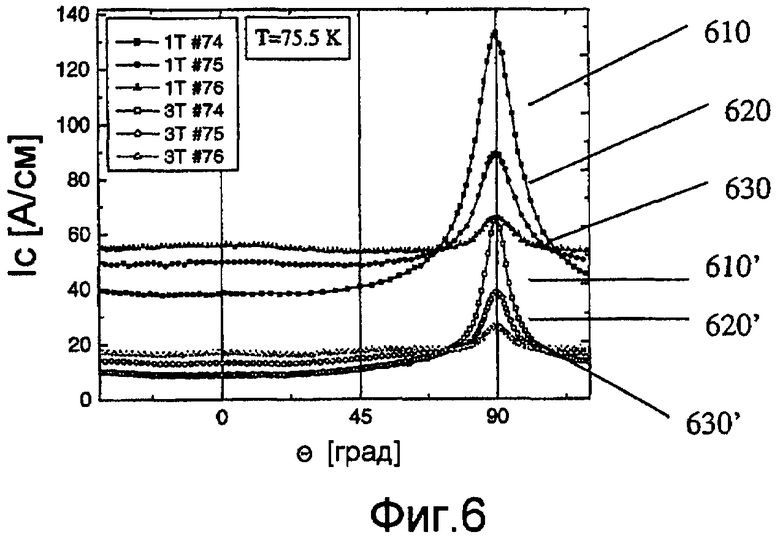

Фиг.6 представляет собой график зависимости критического тока (Ic) от ориентации магнитного поля (Θ) при 75 K для сверхпроводящих оксидов разного состава при проведении измерений при 1 Тл и 3 Тл.

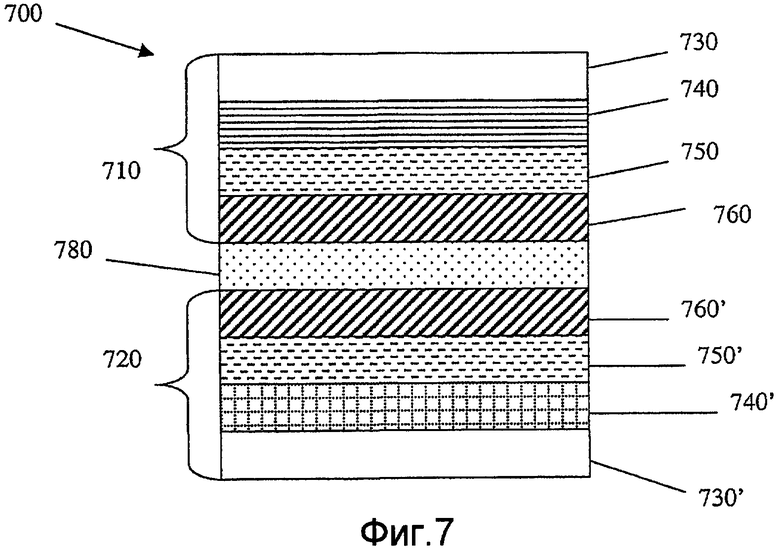

Фиг.7 представляет собой вид поперечного сечения двух ВТСП сборок, соединенных их соответствующими основами, в которых первая сборка имеет сверхпроводящий слой с высокой величиной Ic(ab), а вторая сборка имеет второй сверхпроводящий слой с высокой величиной Ic(c).

Фиг.8 представляет собой вид поперечного сечения двух ВТСП-узлов, соединенных их соответствующими защитными слоями, в которых первый узел имеет сверхпроводящий слой с высокой величиной Ic(//ab), а второй узел имеет второй сверхпроводящий слой с высокой величиной Ic(//c).

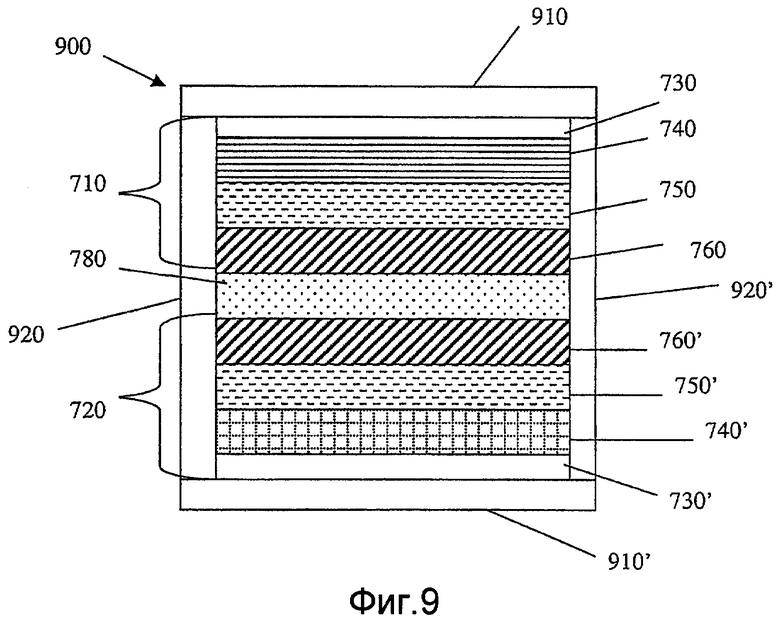

Фиг.9 представляет собой вид поперечного сечения двух ВТСП-узлов, соединенных их соответствующими основами и окруженных электропроводной структурой.

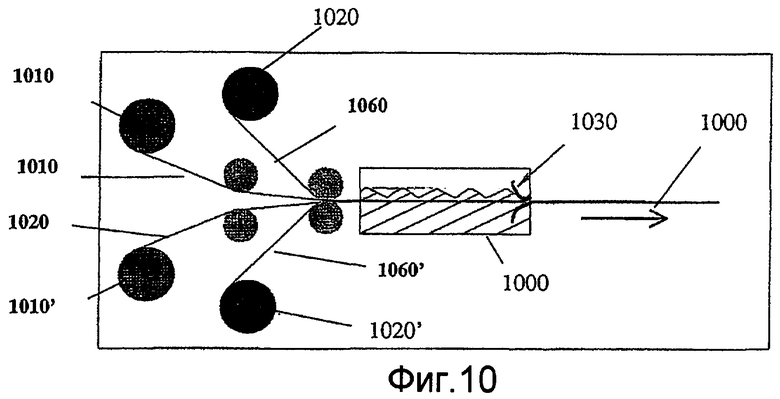

Фиг.10 представляет собой графическую иллюстрацию процесса ламинирования, используемого для изготовления ламинированного ВТСП провода в соответствии с одним или несколькими вариантами осуществления данного изобретения.

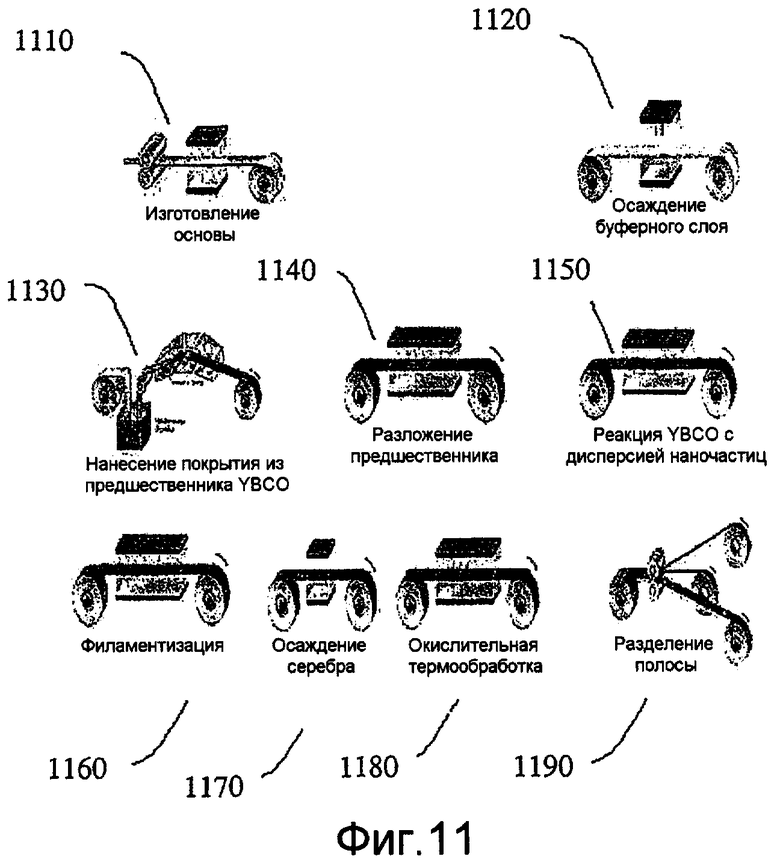

Фиг.11 иллюстрирует блок-схему типичного процесса, используемого для изготовления ВТСП провода в соответствии с одним или несколькими вариантами осуществления данного изобретения.

Фиг.12 представляет собой график зависимости критического тока (Ic) от ориентации (Θ) магнитного поля при 77 К и 1 тесла для ВТСП провода, описанной в Примере 3.

Подробное описание

На Фиг.3 представлен двумерный график распределения магнитного поля вокруг сжатых витков 300 соленоида электромагнита 310, который показывает, что как напряженность поля (H) (обозначенная стрелками разного цвета, при этом цвета соответствуют величинам напряженности поля, показанным на боковой полоске на Фиг.3), так и ориентация поля (Θ) (обозначенная ориентацией стрелок) изменяется значительным образом в разных местах катушки. ВТСП провода, который оптимизирован в отношении способности к пропусканию электрического тока в конкретном магнитном поле, будет обладать разными величинами тока (Ic) и, соответственно, разными величинами плотности тока (Jc) в разных областях катушки, поскольку каждая область катушки подвергается воздействию магнитного поля разной ориентации. Эксплуатационные качества катушки ограничиваются минимальной величиной соответствующего параметра для провода. Таким образом, общий предельный ток через провод уменьшается по всей его длине и провод функционирует при использовании лишь части его способности к пропусканию тока на протяжении значительной длины. Если способность к пропусканию тока может быть увеличена для указанных областей с пониженными эксплуатационными качествами, то ток через весь провод в целом может быть увеличен.

Кристаллические зерна сверхпроводящего оксида RE123 обычно проявляют сильную анизотропию в магнитном поле, при этом ток в магнитном поле, ориентированном в плоскости (ab) кристаллических зерен оксида (вдоль поверхности эпитаксиального ВТСП слоя), много выше тока в магнитном поле, ориентированном перпендикулярно ВТСП слою. Ic(ab) может быть в два раза, три раза и даже более чем в десять раз больше Ic(c); и такая анизотропия возрастает при более высокой напряженности магнитного поля. Несмотря на то, что для некоторых ВТСП материалов наблюдалось снижение анизотропии в магнитном поле, улучшения в величине Ic(c) обычно достигались за счет Ic(ab).

В одном аспекте данного изобретения ВТСП провод функционирует при большей доле общей способности к пропусканию тока по сравнению с обычным ВТСП проводом. В одном или нескольких вариантах осуществления такой ВТСП провод функционирует при практически полной токовой нагрузке. Характеристики пропускания тока улучшаются посредством использования ВТСП материалов с разными эксплуатационными характеристиками в разных областях ВТСП провода или устройства. ВТСП материал выбирают для оптимального функционирования при ожидаемой локальной ориентации магнитного поля. В соответствии с этим, например, ВТСП провод включает два сверхпроводящих слоя, которые выбирают для обеспечения оптимальных эксплуатационных качеств в локальном приложенном магнитном поле. Данные два слоя могут быть расположены один на другом в любом порядке. В областях, в которых на такой ВТСП провод воздействует приложенное магнитное поле, ориентированное параллельно плоскости сверхпроводящего слоя (H//ab или Θ=90°), оба слоя могут включать сверхпроводящий слой, состав и структура которого обеспечивают оптимальный ток при H//ab, т.е., Ic(ab)>>Ic(c). В областях, в которых на такой ВТСП провод воздействует приложенное магнитное поле, ориентированное перпендикулярно плоскости сверхпроводящего слоя (H//c или Θ=0°), оба слоя могут включать сверхпроводящий слой, состав и структура которого обеспечивают оптимальный ток при H//c, т.е., анизотропия Ic снижается до желательного уровня. В областях, в которых на такой ВТСП провод воздействует приложенное магнитное поле, ориентация которого является промежуточной между H//ab и H//c, первый слой может содержать сверхпроводящий слой, состав и структура которого обеспечивают оптимальные токовые характеристики при H//ab, а второй слой может содержать сверхпроводящий слой, состав и структура которого обеспечивают оптимальные токовые характеристики при H//c. Относительную толщину обоих слоев выбирают, чтобы предоставить желательный баланс между величинами Ic(c) и Ic(ab). Такие ВТСП провода обеспечивают общий критический ток желательной величины, то есть желательную токовую нагрузку.

В одном или нескольких вариантах осуществления такой ВТСП провод выдерживает общий ток Ic(c), по меньшей мере, на части ее длины, составляющий 80 А/см ширины; и Ic(ab)/Ic(c) составляет более 2,0 или примерно 2-3; или Ic(c) составляет примерно 120-150 А/см ширины и Ic(ab)/Ic(c) составляет более 2,0 или примерно 2-3; или Ic(c) составляет примерно 150-180 А/см ширины и Ic(ab)/Ic(c) составляет более 2,0 или примерно 2-3. Общий ток Ic(c) достигается аддитивными токовыми характеристиками двух сверхпроводящих слоев. Обеспечение высокой величины Ic(c) обусловливает то, что, по меньшей мере, один из слоев хорошо функционирует в перпендикулярном магнитном поле. Обеспечение того, что Ic(ab) в 2 раза или более превышает Ic(c), обусловливает еще более высокую величину в параллельном магнитном поле. Такие общие токовые характеристики могут быть достигнуты использованием различных комбинаций, таких как комбинирование двух проводов с умеренной величиной Ic(c) и умеренной величиной Ic(ab). В качестве альтернативы провод с очень высоким Ic(c) может быть объединен с проводом со сравнительно низким Ic(c), однако высоким Ic(ab).

В дополнение к предоставлению желательной комбинации сверхпроводящих слоев с высокой величиной Ic(ab) и сверхпроводящих слоев с высокой величиной Ic(c) двухслойные ВТСП провода увеличивают плотность критического тока по сравнению с сопоставимыми однослойными сверхпроводящими проводами посредством практически удваивания объема сверхпроводящего материала в таком ВТСП проводе.

В одном или нескольких вариантах осуществления сверхпроводящие слои могут быть сформированы на одной и той же стороне основы. Фиг.4A иллюстрирует пример двухслойного ВТСП провода 400, в котором предусмотрен один сверхпроводящий слой 440, имеющий оптимальный ток Ic(ab), и один сверхпроводящий слой 470, имеющий оптимальный ток Ic(c), сформированные на одной и той же стороне основы 460. Следует заметить, что на этой и всех других фигурах размеры представлены не в масштабе. Основа может быть текстурированной металлической основой или металлической основой, которая включает текстурированную основу, и обычно имеет толщину в интервале примерно 0,05-0,2 мм. Металлическая основа, например из Ni, Ag или никелевого сплава (например, NiW или другого сплава типа «Hastalloy»), обеспечивает гибкость провода и может быть изготовлена таким образом, что имеет значительную длину и большую поверхность. Сверхпроводящий слой содержит материал, который выбран с учетом его хороших эксплуатационных характеристик при ориентации H//ab или H//c. Кроме того, сверхпроводящий слой кристаллографически ориентирован таким образом, чтобы плоскость ab оксидного сверхпроводника была параллельна поверхности провода. Каждый сверхпроводящий слой имеет обычно толщину в интервале от примерно 0,5 мкм до примерно 2,0 мкм и может быть даже толще. ВТСП провода, представленный на Фиг.4A, обычно применим в проводе или области провода, на которую воздействует магнитное поле промежуточной ориентации, т.е., 0°<Θ<90°.

В областях провода, в которых Θ составляет примерно 0°, может быть использован двухслойный ВТСП провод 410, в котором два сверхпроводящих слоя 470 с оптимальной величиной Ic(c) сформированы на одной и той же стороне основы 460, как показано на Фиг.4B. Фиг.4C иллюстрирует пример двухслойного ВТСП провода 420, в котором два сверхпроводящих слоя 420 с оптимальной величиной Ic(ab) сформированы на одной и той же стороне основы 460. ВТСП слои проявляют оптимальные характеристики при H//ab. Чтобы предоставить провод, обладающий оптимальными эксплуатационными характеристиками в устройстве, подвергаемом воздействию магнитного поля разных ориентаций, провод может включать любую из этих структур в разных местах устройства в соответствии с ориентацией магнитного поля.

В одном или нескольких вариантах осуществления между первым и вторым сверхпроводящими слоями может быть размещен проводящий или изолирующий слой 490, как представлено для ВТСП провода 430 на Фиг.4D. Проводящие слои обеспечивают электрическое соединение между двумя указанными слоями и могут быть, например, из меди или серебра. Примеры изолирующих слоев включают оксиды металлов, такие как Y2O3, CuO и CeO2. Любой промежуточный слой должен быть структурно и химически совместимым с ВТСП материалом и иметь, например, упорядоченную кристаллическую структуру, которая делает возможным осаждение эпитаксиального ВТСП слоя. Толщина промежуточного слоя обычно находится в интервале от 20 нм до 200 нм, и такой слой осаждают, например, распылением, осаждением из паровой фазы или импульсным осаждением из паровой фазы, или другим подходящим способом.

В одном или нескольких вариантах осуществления сверхпроводящие слои сформированы на противоположных сторонах основы. Фиг.5A иллюстрирует пример двухслойного ВТСП провода 520, в котором один сверхпроводящий слой 440, имеющий оптимальный ток Ic(//ab), и один сверхпроводящий слой 470, имеющий оптимальный ток Ic(//c), сформированы на противоположных сторонах основы 460. Фиг.5B иллюстрирует двухслойный ВТСП провод 510, в котором два сверхпроводящих слоя 470 с оптимальной величиной Ic(//c) сформированы на противоположных сторонах основы 460. Фиг.5C иллюстрирует двухслойную ВТСП проволоку 500, в которой два сверхпроводящих слоя 440 с оптимальной величиной Ic(//ab) сформированы на противоположных сторонах основы. Дополнительные сверхпроводящие слои могут быть размещены на обеих сторонах основы, и они могут увеличивать Ic(c) или Ic(ab).

ВТСП провода, представленные на Фиг.4A-4D и Фиг.5A-5C и в других местах данного описания, включают один или несколько буферных слоев (не показаны), расположенных между основой и сверхпроводящим слоем и одним или несколькими защитными слоями (не показаны), покрывающими сверхпроводник. В одном или нескольких вариантах осуществления буферный слой изготавливают из электроизолирующего материала, хотя могут быть также использованы электропроводные материалы. Буферный слой изготавливают, например, из инертного металла, оксида, цирконата, титаната, ниобата, нитрида, танталата, алюмината, купрата, манганата или рутената металла или редкоземельного элемента (например, Al2O3, CeO2, Y2O3, MgO, Gd2O3, титаната стронция, цирконата гадолиния, диоксида циркония, стабилизированного оксидом иттрия, AlN, Si3N4, LaMnO4, La2Zr2O7 или La2-xCexZr2O7). Буферные слои могут быть осаждены любым известным способом, включая способы физического и химического осаждения. Верхний защитный слой покрывает сверхпроводящий слой и обеспечивает защиту сверхпроводящего слоя от ухудшения химических и механических свойств. Верхний защитный слой может быть электропроводным. Верхний защитный слой может быть сформирован напылением Ag или другого инертного металла.

В одном или нескольких слоях сверхпроводящие материалы, обладающие высокой величиной Ic(ab) или high Ic(c), получают избирательной обработкой слоев. В примерах, представленных выше, в которых два сверхпроводящих слоя осаждены на одну и ту же основу, это может достигаться изменением условий обработки, использованных для формирования сверхпроводника, во время проведения процесса. Обычно реакцию для формирования сверхпроводника инициируют на поверхности раздела с нижележащим буферным слоем, и сверхпроводник наращивается от этой границы раздела в наружном направлении. Соответственно, изменение условий во время процесса от тех, которые благоприятны для образования материала с высокой величиной Ic(c), к тем условиям, которые благоприятны для образования материала с высокой величиной Ic(ab), приводит к формированию слоистой структуры с разной способностью к пропусканию тока. В качестве альтернативы, два сверхпроводящих слоя могут быть обработаны по отдельности, чтобы оптимизировать их эксплуатационные характеристики, и затем соединены после образования ВТСП материала.

Примеры сверхпроводящих материалов, обладающих хорошими эксплуатационными характеристиками при H//ab, включают оксиды редкоземельного элемента (RE)-щелочноземельного металла-меди, содержащие металлы в стехиометрических пропорциях. Соответственно, в качестве примера, для RE-123, в котором редкоземельный элемент, барий и медь находятся в основном в пропорции 1:2:3, обнаружено, что он проявляет оптимальный ток в магнитных полях, ориентированных параллельно плоскости ab. Примером оксидного сверхпроводника является YBa2Cu3O7-δ.

Сверхпроводящие материалы, имеющие избыток меди или дефицит щелочноземельного металла, также проявляют высокую величину Ic(ab). В одном или нескольких вариантах осуществления сверхпроводящий оксид является оксидом редкоземельного элемента, бария и меди, в котором соотношение меди и бария составляет более 1,5. Соотношение Cu:Ba достигается уменьшением количества бария в оксидном сверхпроводнике, то есть доля бария в пропорции состава RE-123 составляет менее 2,0, или увеличением содержания меди, то есть доля меди составляет более 3,0. В некоторых вариантах осуществления оксидный сверхпроводник содержит медь в избытке, например в избытке до 5% или менее или в избытке до 10% или менее, или же в избытке до 20% или менее, по сравнению с количеством меди, требующемся для получения RE-123 стехиометрического состава. В других вариантах осуществления оксидный сверхпроводник содержит барий в дефиците, например в дефиците до 5% или менее, или в дефиците до 10% или менее, или же в дефиците до 20% или менее, по сравнению с количеством меди, требующемся для получения RE-123 стехиометрического состава.

В одном или нескольких вариантах осуществления используют промежуточный слой меди на всей площади или ее части, чтобы обеспечить подачу избыточной меди. Например, слой меди осаждают в качестве промежуточного слоя между двумя сверхпроводящими слоями в двухслойной проволоке, как на Фиг.4A-4D. Во время термообработок, требующихся для формирования оксидного сверхпроводника, медь диффундирует в оба сверхпроводящих слоя 440, 470 с образованием ВТСП слоев, обогащенных медью. Дополнительная информация об использовании промежуточных слоев меди при изготовлении ВТСП проводов, обогащенных медью, представлена в публикации находящейся в процессе одновременного рассмотрения заявки США №2006-0094603 совместного использования, опубликованной 4 мая 2006 под названием «Thick Superconductor Films With Improved Performance», все содержание которой включено путем данной ссылки.

В некоторых вариантах осуществления увеличение концентрации Cu вплоть до 20% избытка Cu увеличивает Ic(ab). Фиг.6 представляет собой график критического тока (Ic) в зависимости от ориентации магнитного поля (Θ, 75 K) для оксидных сверхпроводников различного состава. Кривые 610 и 610′ получены при измерениях критического тока в интервале Θ при 1 Тл и 3 Тл, соответственно, для слоя Y-123, содержащего 7,5% избыточной меди. Данные кривые показывают сильный максимум при 90° (H//ab) и минимум при 0° (H//c), соответственно демонстрируя оптимальные эксплуатационные характеристики этого состава сверхпроводника при H//ab. Y-123, обогащенный медью, также проявляет сильную анизотропию тока между H//ab и H//c, при этом соотношение Ic(ab) и Ic(c) составляет примерно 2,4 при 1 Тл и 6 при 3 Тл. В одном или нескольких вариантах осуществления сверхпроводник с высокой величиной Ic(c) имеет Ic(c) более 20-55 А/см ширины при 65 K и при 3Тл и соотношение Ic(ab)/Ic(c) более 2,5 или более 3,5 или же более 5,5 в магнитном поле, по меньшей мере, 1 тесла. Такие соотношения получены для напряженности магнитного поля вплоть до 6 тесла и предполагается, что такие соотношения могут иметь место даже в более сильных магнитных полях.

Примеры сверхпроводящих материалов, обладающих хорошими эксплуатационными характеристиками при H//c, включают оксиды редкоземельного элемента (RE)-щелочноземельного металла-меди, содержащие избыток редкоземельного элемента или же два или более редкоземельных элементов в стехиометрических пропорциях или в избытке по сравнению со стехиометрическими пропорциями. Без установления связи с каким-либо конкретным режимом функционирования избыток редкоземельного элемента, как полагают, увеличивает Ic(c) посредством образования наноразмерных дефектов, служащих в качестве центров закрепления вихревых нитей. Атомарные дефекты могут быть образованы введением разных редкоземельных элементов в сверхпроводник Y-123. В одном или нескольких вариантах осуществления предполагается добавление до примерно 25% или менее композиции, содержащей иттрий, или замещение до примерно 150% или менее редкоземельного элемента. В одном или нескольких вариантах осуществления редкоземельным элементом является гольмий и/или эрбий. Введение двух или более редкоземельных элементов в оксидный сверхпроводящий слой не только увеличивает Ic(c), но также и уменьшает разность (анизотропию) между Ic(ab) и Ic(c). Представленные на Фиг.6 кривые 620 и 620′ получены при измерениях критического тока в интервале Θ при 1 Тл и 3 Тл соответственно, для слоя Y-123, содержащего 25% эрбия, добавленного в сверхпроводящую композицию, например, при Y:Er=4:1. Кривые 630 и 630′ получены при измерениях критического тока в интервале ориентаций магнитного поля при 1 Тл и 3 Тл, соответственно, для слоя Y-123, содержащего дополнительно 50% эрбия, например при Y:Er=2:1. Критический ток при 90° (H//ab) значительно уменьшался, в то время как критический ток при 0° (H//c) увеличивался, показывая, таким образом, что данный состав сверхпроводящих слоев может быть выбран для повышения критического тока при H//c, в абсолютных единицах, а также для снижения анизотропии тока между Ic(ab) и Ic(c). Соотношение Ic(ab) и Ic(c) для Y-123 с добавлением 25% эрбия составляет примерно 1,8 при 1 Тл и 2,6 при 3 Тл, в то время как соотношение H//ab и H//c для Y-123 с добавлением 50% эрбия составляет примерно 1,2 при 1 Тл и 1,6 при 3 Тл. Это значительно меньше по сравнению с анизотропией тока в проволоке с высокой величиной Ic(ab). Для сравнения, Ic(ab)/Ic(c) составляет 2,4 (1 Тл) и 6,0 (3 Тл) для Y-123, обогащенного медью. В одном или нескольких вариантах осуществления сверхпроводящий слой с высокой величиной Ic(c) имеет соотношение Ic(ab)/Ic(c) менее 2,6 или менее 2,0 или же менее 1,5 в магнитном поле, по меньшей мере, 1 тесла. Такие соотношения получены для напряженности магнитного поля вплоть до 6 тесла и предполагается, что такие соотношения могут иметь место даже в более сильных магнитных полях.

В одном или нескольких вариантах осуществления сверхпроводящий материал с высокой величиной Ic(c) включает вторую фазу наночастиц в кристаллических зернах оксидного сверхпроводника. Наночастицы образованы из металлсодержащего соединения и могут содержать один или несколько редкоземельных элементов, щелочноземельный металл и переходный металл. Вторая фаза наночастиц может быть образована одним или несколькими материалами из оксида циркония, оксида алюминия, Y2Cu2O5, Y2BaCuO4, оксида магния, BaZrO3, серебра и CeO2. Другие композиции, пригодные для образования наноразмерных дефектов в кристаллических зернах оксидного сверхпроводника, чтобы закрепить вихревые нити и улучшить способность к пропусканию тока в магнитном поле, найдены в одновременно рассматриваемой заявке на патент США №10/758710, зарегистрированной 16 января 2005 г., под названием «Oxide Films with Nanodot Flux Pinning Centers», полное содержание которой включено посредством данной ссылки.

В одном или нескольких вариантах осуществления толщина слоев с высоким Ic(ab) и высоким Ic(c) может быть выбрана, чтобы обеспечить предварительно выбранные эксплуатационные характеристики в магнитном поле соответствующей ориентации. Таким образом, в качестве примера, чтобы сделать ленту или провод наиболее подходящей для эксплуатации в магнитном поле с ориентацией 45 градусов к поверхности ленты, можно использовать как сверхпроводящий слой с высокой величиной Ic(c), так и сверхпроводящий слой с высокой величиной Ic(ab), при этом слой с Ic(c) тоньше по сравнению со слоем с Ic(ab) на основании данных, представленных на Фиг.6. Относительная толщина двух слоев может быть отрегулирована таким образом, чтобы достичь, например, Ic(c)>80 А/см ширины и Ic(ab)/Ic(c) более 2, или Ic(c)>120-150 А/см ширины и Ic(ab)/Ic(c) более 2, или же Ic(c)>150-180 А/см ширины и соотношения Ic(ab)/Ic(c), составляющего 2-3.

В одном или нескольких вариантах осуществления сверхпроводящие слои осаждают способом осаждения при разложении металлоорганического соединения (MOD). Раствор предшественника, содержащий составляющие элементы первого оксидного сверхпроводящего слоя, осаждают и затем разлагают слой предшественника с образованием промежуточного металлоксидного слоя перед нанесением второго сверхпроводящего слоя. Затем осаждают раствор второго предшественника, содержащий составляющие металлические элементы второго оксидного сверхпроводящего слоя, и разлагают его с образованием промежуточного металлоксидного слоя. Образованные два промежуточных слоя затем полностью преобразуют в ВТСП слой. В качестве примера, растворы предшественников могут включать соли металлов, включая фториды, и предшественник может быть разложен, чтобы образовать промежуточный слой оксифторида металла. Слой оксифторида металла может быть затем термообработан, чтобы сформировать оксидный сверхпроводник. В других вариантах осуществления слой первого предшественника осаждают и полностью преобразуют в оксидный сверхпроводящий слой. Затем осаждают слой второго предшественника и также полностью преобразуют в оксидный сверхпроводящий слой. Каждый сверхпроводящий слой может иметь толщину от примерно 0,6 мкм до примерно 1,5 мкм или даже больше. Общая толщина сверхпроводящих слоев может находиться в интервале от примерно 0,6 мкм до примерно 2,0 мкм и обычно не превышает примерно 3 мкм.

В других вариантах осуществления каждый сверхпроводящий слой осаждают на отдельной основе, то есть ВТСП узле. Основы с нанесенным покрытием затем соединяют, чтобы образовать ВТСП провод, содержащий два узла основа/сверхпроводящий слой. Как использовано в данном описании, термин «ВТСП узел» означает многослойную структуру, включающую основу, один или несколько буферных слоев, сверхпроводящий слой и один или несколько верхних защитных слоев.

ВТСП узлы могут быть соединены их соответствующими основами, так что сверхпроводящие слои с защитным покрытием обращены наружу, как это показано на Фиг.7. ВТСП провод 700 изготовлен из двух ВТСП узлов 710 и 720. Каждый из этих узлов изготовлен при использовании технологий, которые известны в данной области техники и описаны ниже более подробно. Узел 710 включает металлическую основу 760. Основа 760 содержит, по меньшей мере, двухоснотекстурированную поверхность, чтобы предоставить кристаллографический шаблон для буферного слоя 750 и ВТСП слоя 740. Буферный слой 750 покрывает основу 760 и может содержать один или несколько слоев. ВТСП слой 740, покрывающий буферный слой 750, может быть любым ВТСП материалом. В одном или нескольких вариантах осуществления ВТСП слой содержит оксид редкоземельного металла-щелочноземельного металла-меди, такой как Y-123, который оптимизирован для эксплуатации при H//ab или H//c. Верхний защитный слой 730 расположен поверх ВТСП слоя 740 и обеспечивает защиту ВТСП слоя от химических и механических воздействий. Вставка 720′ может иметь идентичную или сходную структуру, включающую основу 760′, буферный слой 750′, ВТСП слой 740′ и верхний защитный слой 730′. В варианте осуществления, проиллюстрированном Фиг.7, сверхпроводящий слой 740 показан как сверхпроводящий материал с высокой величиной Ic(c), а сверхпроводящий слой 740′ показан как материал с высокой величиной Ic(ab), однако очевидно, что оба сверхпроводящих слоя могут быть материалами с высокой величиной Ic(ab) или материалами с высокой величиной Ic(c).

Связывающий слой 780 (адгезив) соединяет узел 710 с узлом 720 их соответствующими основами с образованием ВТСП узла 700. В узле 700 защитные слои 730 и 730′ обращены наружу, а основы 760 и 760′ расположены внутри. Эта конфигурация обеспечивает, например, эффективный электрический контакт с внешним источником тока и эффективное соединение отрезков сверхпроводящего провода. Внешние поверхности данного узла образованы электропроводными защитными слоями 730 и 730′. Эти слои предоставляют удобные электропроводные дорожки к соответствующим ВТСП слоям 740 и 740′. Чтобы подать ток в ВТСП слои, соединение между источником тока и узлом может быть сделано в любом месте на внешней поверхности узла.

Чтобы облегчить соединение между ВТСП узлами 710 и 720, основы 760 и 760′ могут быть при необходимости покрыты смачивающими слоями, например, Ag или Cu (не показаны). Эти смачивающие слои способствуют соединению каждой сборки со связывающим слоем 780 и тем самым облегчают соединение одной сборки с другой. В одном или нескольких вариантах осуществления связывающий слой 780 изготавливают из припоя, смолы, эпоксидного клея или другого неэлектропроводного материала. Примером припоя является Pb-Sn-Ag. Во время обработки на тыльных поверхностях металлических основ (т.е. поверхностях, которые не обращены к буферному слою) может образоваться естественный оксидный слой, который является электрическим изолятором. Этот оксидный слой обычно не смачивается припоем, то есть не соединяется с припоем. Добавление слоев, смачивающихся серебром, к основам 760 и 760′ делает тыльные поверхности смачивающимися, то есть соединяющимися со связывающим слоем 780 из припоя. Таким образом, соединение может быть выполнено пайкой смачивающихся слоев, которые соединены с естественными оксидными поверхностями основ.

В видах применения, в которых требуется хороший электрический контакт между основами, электроизолирующие слои естественного оксида на основах 760 и 760′ могут быть первоначально удалены. Такое удаление может быть выполнено, например, травлением, электрополировкой, распылением или дробеструйной обработкой. Затем соответствующие тыльные поверхности основ 760 и 760′ покрывают металлическими смачивающими слоями, например, Ag или Cu, чтобы предотвратить повторное наращивание естественного оксида на поверхностях основ. Однако, чтобы предоставить ВТСП провод в соответствии с одним или несколькими вариантами осуществления данного изобретения, не требуется непременное полное удаление слоя естественного оксида. Дополнительные детали в отношении ВТСП узлов для использования в одном или нескольких вариантах осуществления данного изобретения можно найти в одновременно рассматриваемой заявке на патент США №11/193262, зарегистрированной 29 июля 2005 г. под названием «Architecture For High Temperature Superconductor Wire», содержание которой включено во всей полноте посредством данной ссылки.

В другом варианте осуществления данного изобретения ВТСП узла могут быть соединены их защитными слоями так, что сверхпроводящие слои с защитным покрытием обращены внутрь, как это показано на Фиг.8. ВТСП провод 800 изготовлен из двух ВТСП узлов 810 и 820. Каждый из этих узлов изготовлен при использовании технологий, которые известны в данной области техники и описаны ниже более детально. Узел 810 включает металлическую основу 830. Основа 830 содержит, по меньшей мере, двухоснотекстурированную поверхность, чтобы предоставить кристаллографический шаблон для буферного слоя 840 и ВТСП слоя 850. Буферный слой 840 покрывает основу 830 и может содержать один или несколько слоев. ВТСП слой 850, покрывающий буферный слой 840, может быть любым ВТСП материалом. В одном или нескольких вариантах осуществления ВТСП слой содержит оксид редкоземельного щелочноземельного металла металла-меди, такой как Y-123, который оптимизирован для эксплуатации при H//ab или H//c. Верхний защитный слой 860 расположен поверх ВТСП слоя 850 и обеспечивает защиту ВТСП слоя от химических и механических воздействий. Вставка 820 может иметь идентичную или сходную структуру, включающую основу 830′, буферный слой 840′, ВТСП слой 850′ и верхний защитный слой 860′. В варианте осуществления, проиллюстрированном Фиг.8, сверхпроводящий слой 840 показан как сверхпроводящий материал с высокой величиной Ic(c), а сверхпроводящий слой 840′ показан как материал с высокой величиной Ic(ab), однако очевидно, что оба сверхпроводящих слоя могут быть материалами с высокой величиной Ic(ab) или материалами с высокой величиной Ic(c). Отдельные ВТСП узлы соединяют защитными слоями 860, 860′ разными способами. Примеры способов соединения включают пайку и диффузионную сварку. Слой припоя 880, показанный в качестве примера на Фиг.8, соединяет два ВТСП узла 810, 820. Дополнительная информация в отношении ВТСП узлов представлена в патенте США №6828507, содержание которого включено во всей его полноте посредством данной ссылки.

В одном или нескольких вариантах осуществления электрическая стабильность ВТСП проводов с двумя сверхпроводящими слоями дополнительно улучшена окружением данного сверхпроводящего провода, например такого, как показан на Фиг.7 и 8, электропроводной структурой 900, как это проиллюстрировано на Фиг.9. Такая электропроводная структура обеспечивает перенос тока из одного сверхпроводящего слоя в другой. Это предоставляет резервный токовый путь, в результате чего повышается стабильность провода по отношению к резкому охлаждению и снижается чувствительность провода к локальным дефектам и изменениям эксплуатационных параметров. Электропроводная структура может включать верхнюю и нижнюю электропроводные полосы 910, 910′, находящиеся в электрическом контакте с ВТСП узлами 710 и 720. Между первым и вторым электропроводными полосами вдоль боковых сторон узла сверхпроводящего провода размещен в основном непористый электропроводный заполняющий материал 920, 920′, чтобы изолировать ВТСП узлы от окружающей среды и обеспечить электрическое соединение между двумя сверхпроводящими слоями и с внешним электрическим соединением.

В проволоке 900 заполняющий материал 920, 920′ обеспечивает электрическое соединение между ВТСП сборками 710, 720. По существу заполняющий материал 920, 920′ ведет себя как проводящий канал или мостик. Несмотря на то, что заполняющий материал 920, 920′ является электропроводным, при протекании тока через провод 900 ток будет протекать в целом по пути наименьшего сопротивления, который является путем протекания через один или оба ВТСП узла 710, 720. Наличие резервных электрических путей для протекания тока улучшает электрическую стабильность провода и увеличивает способность провода 900 к пропусканию тока по сравнению с одиночным узлом или двумя изолированными узлами. Наконец, заполняющий материал 920, 920′ предоставляет средство для введения электрического тока в один или оба ВТСП узла 710, 720. Посредством простого контактирования источника тока с заполняющим материалом 920, 920′ ток протекает через заполняющий материал в ВТСП узлы. Поскольку заполняющий материал 920, 920′ находится в контакте с электропроводными стабилизирующими полосами 910, 910′, то контактирование источника тока с одной или обеими полосами 910, 910′ также обеспечивает введение тока в один или оба ВТСП узла 710, 720.

Материал 920, 920′ выбирают таким образом, чтобы он был непористым, имел достаточную прочность и обеспечивал возможность формирования покрытия достаточной толщины для того, чтобы окружить и герметизировать провод 900. Толстое покрытие из заполняющего материала 920, 920′ на обеих сторонах провода 900 также увеличивает механическую прочность провода и может способствовать предотвращению расслаивания провода 900 вследствие изгибания или воздействия других источников потенциальных повреждений. Материал 920, 920′ увеличивает термическую стабильность провода посредством предоставления дополнительной теплоемкости. В одном или нескольких вариантах осуществления провод обладает достаточной шириной заполняющего материала, чтобы удовлетворять требованиям в отношении механической прочности и долговечности провода 900, однако не более того. Типичная ширина заполняющего материала находится в интервале 0,025-0,2 мм, однако может быть больше или меньше (например, 0,005-1 мм).

Стабилизирующие полосы 910 и 910′ также улучшают механическую, электрическую и термическую стабильность провода 900. Полосы 910, 910′ могут быть одинаковыми или разными, в зависимости от желательных характеристик конечной провода. Толщина полос может изменяться в широком интервале примерно 0,01-2 мм, в зависимости от желательного вида применения, например, между 0,05-0,075 мм, вплоть до 1 мм или более. Полосы 910 и 910′ обычно сформированы из гибкого электропроводного материала, например металла, в том числе алюминия, меди, серебра, никеля, железа, нержавеющей стали, алюминиевых сплавов, медных сплавов, серебряных сплавов, никелевых сплавов, сплавов никеля и вольфрама или сплав железа. Для большинства видов применения предпочтительным является металл с высокой электропроводностью, такой как медь. Для таких видов применения, как ограничители выброса тока, предпочтительнее использование механически прочного сплава с высоким удельным электросопротивлением, такого как нержавеющая сталь.

В некоторых вариантах осуществления стабилизирующие полосы 910 и 910′ имеют ширину, которая больше ширины ВТСП узлов 710 и 720. Эта избыточная ширина или выступ обеспечивает образование слоев или лент заполняющего материала 920, 920′ вдоль боковых сторон провода посредством капиллярного действия. Обычно ширина полос 910, 910′ на 0,01-2 мм больше ширины ВТСП узлов 710, 720. Например, стабилизирующие полосы шириной примерно 4,3 мм могут быть использованы со сверхпроводящими узлами шириной 4,0 или 4,1 мм.

ВТСП провод, например провод 1000, может быть изготовлен таким образом, как показано на Фиг.10. Узлы ВТСП провода изготавливают в виде широких (например, шириной примерно от 4 до 10 см) полос и затем их разделяют на несколько узких (например, примерно 10 полос шириной примерно 0,4 см из полосы шириной 4 см) полос, которые образуют ВТСП узлы 1010, 1020. См. этап 1190 на Фиг.11. Электропроводные стабилизирующие полосы 1060, 1060′ могут быть шире узких ВТСП полос, так что стабилизирующие полосы выступают от ВТСП полосы по обеим ее сторонам. После разделения проволоку формируют соединением узких полос ВТСП узлов 1010, 1020 со стабилизирующими полосами 1060, 1060′ в ванне 1000 с заполняющим материалом. Многослойные ВТСП узлы 1010, 1020, например, могут быть поданы в ванну с заполняющим материалом с бобин 1010, 1010′. Стабилизирующие полосы 1060, 1060′ могут быть поданы с бобин 1020, 1020′, размещенных выше и ниже подающих бобин 1010, 1010′ с ВТСП узлами 1010, 1020, таким образом, что указанные материалы накладываются один на другой. Заполняющий материал одновременно окружает и ВТСП узлы 1010, 1020, и также ламинирующие их электропроводные стабилизирующие полосы 1060, 1060′. Форма 1030 объединяет и закрепляет сборки 1010, 1020 и стабилизирующие полосы 1060, 1060′ с образованием цельной сверхпроводящей провода 1000. Вследствие того, что стабилизирующие полосы наслаивают на провода после изготовления и разделения ВТСП узлов, данные стабилизирующие полосы легко могут быть выполнены шире этих узлов. Выступающие части обеспечивают капиллярное распространение припоя между верхней и нижней стабилизирующими полосами 1060, 1060′, чтобы предоставить толстые механически прочные ленты из заполняющего материала на боковых сторонах провода.

Дополнительные детали в отношении электропроводных структур для использования в одном или нескольких вариантах осуществления таких ВТСП проводов по данному изобретению можно найти в одновременно рассматриваемой заявке на патент США №11/193262, зарегистрированной 29 июля 2005 г. под названием «Architecture For High Temperature Superconductor Wire», содержание которой включено во всей его полноте посредством данной ссылки.

Провода, имеющие разные эксплуатационные характеристики, могут быть соединены торцами, чтобы получить ВТСП провод, эксплуатационные характеристики которого изменяются вдоль его длины. Этому способствует использование ВТСП проводов, имеющих электропроводную внешнюю структуру, которая обеспечивает электрический контакт с оксидным сверхпроводящим слоем, такую, которая проиллюстрирована Фиг.9.

ВТСП провода, например такие, что описаны здесь, могут быть использованы в электромагнитных катушках или обмотках. Соответственно такой ВТСП провод наматывают, чтобы образовать катушку таким образом, что ВТСП провод в области катушки, подвергающейся воздействию магнитного поля с высоким компонентом H//ab, является ВТСП проводом с высокой величиной Ic(ab). Аналогичным образом, такой ВТСП провод в области катушки, подвергающейся воздействию магнитного поля с высоким компонентом H//c, является ВТСП проводом с высокой величиной Ic(c) и, при необходимости, желательным соотношением Ic(ab)/Ic(c). Области катушки, подвергающиеся воздействию магнитного поля промежуточной ориентации, образуют из ВТСП проводов с желательной комбинацией сверхпроводящих слоев с высокой величиной Ic(ab) и высокой величиной Ic(c), чтобы получить желательную величину Ic(c) и, при необходимости, желательное соотношение Ic(ab)/Ic(c). Кроме того, толщины указанных двух слоев могут быть выбраны, чтобы получить желательную комбинацию плотностей тока, параллельного и перпендикулярного поверхности ленты.

Фиг.11 иллюстрирует блок-схему типичного процесса, используемого для изготовления ВТСП провода в соответствии с разными вариантами осуществления данного изобретения. На первом участке 1110 основу провода обрабатывают, чтобы получить двухосную текстуру. Предпочтительно поверхность основы имеет сравнительно четко определенную кристаллографическую ориентацию. Например, поверхность может быть двухоснотекстурированной поверхностью (например, поверхностью (113)[211]) или поверхностью с кубической текстурой (например, поверхностью (100)[011] или поверхностью (100)[001]). Предпочтительно пики на полюсной фигуре рентгеновской дифракции для поверхности имеют ширину на половине высоты менее примерно 20° (например, менее примерно 15°, менее примерно 10° или от примерно 5° до примерно 10°).

Такая поверхность может быть образована, например, прокаткой и отжигом. Поверхности могут быть также образованы при использовании вакуумных процессов, таких как осаждение в сопровождении ионного пучка, осаждение на наклонную основу, и другими способами, известными в данной области техники для образования двухоснотекстурированной поверхности, например на поликристаллической поверхности с неупорядоченной ориентацией или на аморфной поверхности. В некоторых вариантах осуществления (например, когда используется осаждение в сопровождении ионного пучка) не требуется, чтобы поверхность основы была текстурированной (например, поверхность может быть поликристаллической поверхностью с неупорядоченной ориентацией или аморфной поверхностью).

Основа может быть изготовлена из любого материала, обеспечивающего поддержку буферного слоя и/или слоя сверхпроводящего материала и предоставляющего механические свойства, требующиеся от конечного провода. Примеры материалов, которые могут быть использованы в качестве основы, включают, в частности, металлы и/или сплавы, такие как никель, серебро, медь, цинк, алюминий, железо, хром, ванадий, палладий, молибден и/или их сплавы. В некоторых вариантах осуществления основа сформирована из специального сплава. В некоторых вариантах осуществления основа может быть в виде объекта со сравнительно большой площадью поверхности (например, проволокой или тонкой пластиной). В этих вариантах осуществления основу предпочтительно формируют из сравнительно гибкого материала.

В некоторых из этих вариантов осуществления основой является двухкомпонентный сплав, который содержит два металла из следующих металлов: меди, никеля, хрома, ванадия, алюминия, серебра, железа, палладия, молибдена, вольфрама, золота и цинка. Например, двухкомпонентный сплав может быть образован из никеля и хрома (например, никеля и самое большее 20 атомных процентов хрома, никеля и от примерно пяти до примерно 18 атомных процентов хрома или никеля и от примерно 10 до примерно 15 атомных процентов хрома). В качестве другого примера, двухкомпонентный сплав может быть образован из никеля и меди (например, меди и от примерно пяти до примерно 45 атомных процентов никеля, меди и от примерно 10 до примерно 40 атомных процентов никеля или меди и от примерно 25 до примерно 35 атомных процентов никеля). В качестве другого примера двухкомпонентный сплав может содержать никель и вольфрам (например, от примерно одного атомного процента вольфрама до примерно 20 атомных процентов вольфрама, от примерно двух атомных процентов вольфрама до примерно 10 атомных процентов вольфрама, от примерно трех атомных процентов вольфрама до примерно семи атомных процентов вольфрама, примерно пять атомных процентов вольфрама). Двухкомпонентный сплав может также включать сравнительно небольшое количество примесей (например, менее примерно 0,1 атомных процентов примесей, менее примерно 0,01 атомных процентов примесей или менее примерно 0,005 атомных процентов примесей). Сплав Ni с 5 мас.% W является предпочтительным материалом для основы.

В некоторых из этих вариантов осуществления основа содержит более двух металлов (например, трехкомпонентный сплав или четырехкомпонентный сплав). В некоторых из этих вариантов осуществления сплав может содержать один или несколько компонентов, образующих оксид (например, Mg, Al, Mo, V, Та, Ti, Cr, Ga, Ge, Zr, Hf, Y, Si, Pr, Eu, Gd, Tb, Dy, Ho, Lu, Th, Er, Tm, Be, Ce, Nd, Sm, Yb и/или La, при Al, являющемся предпочтительным компонентом, образующим оксид), а также два металла из следующих металлов: меди, никеля, хрома, вольфрама, ванадия, алюминия, серебра, железа, палладия, молибдена, золота и цинка. В некоторых из этих вариантов осуществления сплав может содержать два металла из следующих металлов: меди, никеля, хрома, вольфрама, ванадия, алюминия, серебра, железа, палладия, молибдена, золота и цинка, и может быть в основном свободным от любого из вышеуказанных компонентов, образующих оксид.

В вариантах осуществления, в которых сплавы содержат компонент, образующий оксид, данные сплавы могут содержать, по меньшей мере, примерно 0,5 атомного процента компонента, образующего оксид (например, по меньшей мере, примерно один атомный процент компонента, образующего оксид, или, по меньшей мере, примерно два атомных процента компонента, образующего оксид) и самое большее примерно 25 атомных процентов компонента, образующего оксид (например, самое большее примерно 10 атомных процентов компонента, образующего оксид, или самое большее примерно четыре атомных процентов компонента, образующего оксид). Например, сплав может включать компонент, образующий оксид (например, по меньшей мере, примерно 0,5 атомного процента алюминия), от примерно 25 атомных процентов до примерно 55 атомных процентов никеля (например, от примерно 35 атомных процентов до примерно 55 атомных процентов никеля или от примерно 40 атомных процентов до примерно 55 атомных процентов никеля), остальное - медь. В качестве другого примера, сплав может включать компонент, образующий оксид (например, по меньшей мере, примерно 0,5 атомного процента алюминия), от примерно пяти атомных процентов до примерно 20 атомных процентов хрома (например, от примерно 10 атомных процентов до примерно 18 атомных процентов хрома или от примерно 10 атомных процентов до примерно 15 атомных процентов хрома), остальное - никель. Сплавы могут включать сравнительно небольшое количество дополнительных металлов (например, менее примерно 0,1 атомного процента дополнительных металлов, менее примерно 0,01 атомного процента дополнительных металлов или менее примерно 0,005 атомного процента дополнительных металлов).

Основа из сплава может быть изготовлена, например, объединением компонентов в порошковом виде, плавлением и охлаждением или, например, взаимной диффузией порошковых компонентов в твердофазном состоянии. Сплав может быть также образован деформационным текстурированием (например, отжигом и прокаткой, штамповкой, прессованием и/или протягиванием), чтобы сформировать текстурированную поверхность (например, двухоснотекстурированную или с кубической текстурой). В качестве альтернативы компоненты сплава могут быть объединены в пакет в виде брикета с желевидной составляющей с последующим деформационным текстурированием. В некоторых вариантах осуществления материал со сравнительно низким коэффициентом термического расширения (например, Nb, Mo, Та, V, Cr, Zr, Pd, Sb, NbTi, интерметаллический материал, такой как NiAl или Ni3Al, или их смеси) может быть сформован в виде стержня и заделан в сплав перед деформационным текстурированием.

В некоторых вариантах осуществления формирование стабильного оксида на поверхности может сдерживаться до формирования первого эпитаксиального (например, буферного) слоя на двухоснотекстурированной поверхности сплава при использовании промежуточного слоя, осажденного на поверхность основы. Промежуточные слои включают эпитаксиальные слои из металла или сплава, которые не образуют поверхностных оксидов при воздействии условий, которые установлены для PO2, и температуры, требующейся для первоначального роста эпитаксиальных буферных пленочных слоев. Кроме того, буферный слой действует в качестве барьера, предотвращающего миграцию элемента(ов) основы к поверхности промежуточного слоя и образование оксидов при первоначальном росте эпитаксиального слоя. При отсутствии такого промежуточного слоя один или несколько элементов основы могут образовывать термодинамически стабильные оксид(ы) на поверхности основы, которые могли бы в значительной степени препятствовать осаждению эпитаксиальных слоев вследствие, например, недостаточно упорядоченной текстуры этого оксидного слоя.

Примеры промежуточных металлических слоев включают никель, золото, серебро, палладий и их сплавы. Дополнительные металлы или сплавы могут включать сплавы никеля и/или меди. Эпитаксиальные пленки или слои, осажденные на промежуточный слой, могут включать оксиды, халькогениды, галогениды и нитриды металлов. В некоторых вариантах осуществления промежуточный металлический слой не окисляется при условиях осаждения эпитаксиальной пленки.

Следует обращать внимание на то, чтобы осажденный промежуточный слой не был полностью включен в основу или не был полностью диффундирован в нее перед образованием зародышей и ростом структуры первоначального буферного слоя, обеспечивающего оптимальное выращивание эпитаксиального слоя. Это означает, что после выбора металла (или сплава) для обеспечения требуемых свойств сплава основы, таких как коэффициент диффузии, термодинамическая стабильность по отношению к окислению при условиях фактического выращивания эпитаксиального буферного слоя и согласование кристаллической решетки с эпитаксиальным слоем, толщина осажденного металлического слоя должны быть адаптирована к условиям осаждения эпитаксиального слоя, в частности к температуре.

Осаждение промежуточного металлического слоя может быть осуществлено вакуумным способом, таким как напыление, или распыление, или же электрохимическим способом, таким как электроосаждение (с электродами или без них). Эти осажденные промежуточные металлические слои могут быть или же могут не быть эпитаксиальными после осаждения (в зависимости от температуры основы во время осаждения), однако ориентация для эпитаксии может затем быть достигнута во время термообработки после осаждения.

В некоторых вариантах осуществления на поверхности основы или промежуточного слоя может быть образована сера. Сера может быть образована, например, посредством воздействия газообразной окружающей среды, содержащей источник серы (например, H2S, танталовую фольгу или серебряную фольгу) и водорода (например, водород или смесь водорода и инертного газа, такую как смесь 5% водорода с газообразным аргоном) в течение некоторого периода времени (например, от примерно 10 секунд до примерно одного часа, от примерно одной минуты до примерно 30 минут, от примерно пяти минут до примерно 15 минут). Это может быть выполнено при повышенной температуре (например, при температуре от примерно 450°C до примерно 1100°C, от примерно 600°C до примерно 900°C, 850°C). Давление водорода (или смеси водород/инертный газ) может быть сравнительно низким (например, менее примерно одного мм рт.ст., менее примерно 1×10-3 мм рт.ст., менее примерно 1×10-6 мм рт.ст.) или сравнительно высоким (например, более примерно 1 мм рт.ст., более примерно 100 мм рт.ст., более примерно 760 мм рт.ст.).

При отсутствии намерений в отношении установления связи с теорией, полагают, что воздействие источника серы на текстурированную поверхность основы при этих условиях может привести к образованию сверхструктуры (например, сверхструктуры c(2x2)) серы на текстурированной поверхности основы. Кроме того, полагают, что данная сверхструктура может быть эффективной для стабилизации (например, химической и/или физической стабилизации) поверхности промежуточного слоя.

При том, что выше описан вариант формирования сверхструктуры серы, могут быть также использованы другие способы формирования таких сверхструктур. Например, сверхструктура серы (например, S c(2×2)) может быть сформирована нанесением подходящего органического раствора на поверхность промежуточного слоя при нагревании до соответствующей температуры в атмосфере подходящего газа. Кроме того, при том, что описано формирование сверхструктуры серы на поверхности промежуточного слоя, полагают, что другие сверхструктуры также могут быть эффективными для стабилизации (например, химической и/или физической стабилизации) поверхности. Например, полагают, что сверхструктура кислорода, сверхструктура азота, сверхструктура углерода, сверхструктура калия, сверхструктура цезия, сверхструктура лития или сверхструктура селена, образованная на поверхности, может быть эффективной для повышения стабильности поверхности.

На втором участке обработки 1120 на текстурированной основе формируют один или несколько буферных слоев эпитаксиальным выращиванием на текстурированной поверхности металла. В качестве альтернативы буферный слой может быть сформирован на поликристаллической неупорядоченно текстурированной поверхности металла осаждением в сопровождении ионного пучка (IBAD). В соответствии с этой технологией материал буферного слоя испаряют, например, электронно-лучевым испарением, распылением или импульсным лазером, при этом пучок ионов (например, пучок ионов аргона) направляют на гладкую аморфную поверхность основы, на которой осаждают испаренный материал буферного слоя.

Например, буферный слой может быть сформирован осаждением в сопровождении ионного пучка посредством испарения материала буферного слоя, обладающего структурой каменной соли (например, материала, обладающего структурой каменной соли, такого как оксид, включая MgO, или нитрид), на гладкую аморфную поверхность (например, поверхность, имеющую среднеквадратическую шероховатость менее примерно 100 ангстрем) основы таким образом, что материал буферного слоя имеет поверхность со значительным совмещением (например, примерно 13° или менее), как в плоскости, так и вне плоскости.

Условия осаждения материала буферного слоя могут включать, например, температуру основы от примерно 0°C до примерно 750°C (например, от примерно 0°C до примерно 400°C, от примерно комнатной температуры до примерно 750°C, от примерно комнатной температуры до примерно 400°C), скорость осаждения от примерно 1,0 ангстрем в секунду до примерно 4,4 ангстрем в секунду, энергию ионов от примерно 200 эВ до примерно 1200 эВ и/или ионный поток от примерно 110 микроампер на квадратный сантиметр до примерно 120 микроампер на квадратный сантиметр.

В некоторых вариантах осуществления при использовании способа IBAD основу формируют из материала, имеющего поликристаллическую, не аморфную, базовую структуру (например, металлического сплава, такого как никелевый сплав) с гладкой аморфной поверхностью, образованной из другого материала (например, Si3N4).

В некоторых вариантах осуществления несколько буферных слоев может быть осаждено эпитаксиальным выращиванием на первоначальной поверхности, сформированной способом IBAD. Каждый буферный слой может быть сформирован со значительным совмещением (например, примерно 13° или менее), как в плоскости, так и вне плоскости.

Буферный материал может быть получен при использовании способов осаждения из жидкой фазы, включая осаждение разложением, как это рассмотрено, например, в S.S.Shoup et al., J. Am. Cer. Soc, vol.81, 3019; D.Beach et al., Mat. Res. Soc. Symp. Proc, vol.495, 263 (1988); M.Paranthaman et al., Superconductor Sci. Tech., vol.12, 319 (1999); D.J.Lee et al., Japanese J. Appl. Phys., vol.38, L178 (1999) и M.W.Rupich et al., I.Е.E.E.Trans. on Appl. Supercon. vol.9, 1527. В некоторых вариантах осуществления способы нанесения покрытия из раствора могут быть использованы для эпитаксиального осаждения одного оксидного слоя или любой их комбинации на текстурированные основы; однако они могут быть особенно применимы для осаждения первоначального (затравочного) слоя на текстурированную металлическую основу. Роль затравочного слоя заключается в предоставлении 1) защиты основы от окисления во время осаждения следующего оксидного слоя, когда процесс выполняют в окислительной для основы атмосфере (например, при осаждении диоксида циркония, стабилизированного оксидом иттрия, магнетронным распылением оксидной мишени); и 2) эпитаксиального шаблона для выращивания последующих оксидных слоев. Чтобы отвечать этим требованиям, затравочный слой должен выращиваться эпитаксиальным образом на всей поверхности металлической основы и быть свободным от любых загрязняющих примесей, которые могут мешать осаждению последующих эпитаксиальных оксидных слоев.

Формирование оксидных буферных слоев может быть выполнено таким образом, чтобы способствовать смачиванию нижележащего слоя основы. Кроме того, в частных вариантах осуществления формирование металлоксидных слоев может быть выполнено при использовании алкоксидов металлов в качестве предшественников (например, «золь-гель» предшественников).

После приготовления текстурированной основы, включающей буферные слои, раствор предшественника осаждают на участке осаждения 1130, как описано выше. При необходимости предшественник может быть нанесен в виде рисунка. Для выполнения операции формирования рисунка может потребоваться дополнительное оборудование, например, в случае, когда для формирования сверхпроводящего слоя в виде рисунка используют лазерную абляцию или бомбардировку ионами. Если используют формирование рисунка капельным осаждением, то один участок со струйным печатающим устройством в качестве оборудования для осаждения может быть использован как для осаждения раствора предшественника оксида, так и для формирования из него рисунка.

Обычно для приготовления фторида бария и/или других предшественников сверхпроводника используют химию растворов; раствор (например, раствор, содержащий соли металлов, такие как ацетат иттрия, трифторацетат иттрия (Y-TFA), ацетат меди, ацетат бария и/или фторированная соль бария) размещают на поверхности (например, на поверхности основы, такой как основа со слоем сплава с размещенными на нем одним или несколькими буферными слоями). Раствор может быть размещен на поверхности при использовании стандартных методик (например, формированием покрытия центрифугированием, окунанием, нанесением из щелевой экструзионной головки). Раствор сушат для удаления, по меньшей мере, некоторых органических соединений, присутствующих в растворе (например, сушат при примерно комнатной температуре или же при умеренном нагревании), и полученный материал подвергают реакции (например, разлагают) в печи в газообразной атмосфере, содержащей кислород и воду, чтобы образовать фторид бария и/или другие требуемые материалы (например, CuO и/или Y2O3). В некоторых вариантах осуществления на одной или на всех этих стадиях могут быть использованы реакторы, указанные выше.