Изобретение относится к гидравлическим устройствам ударного действия и может быть использовано в отбойных молотках и перфораторах.

В настоящее время известны гидравлические ударные устройства, особенностью которых является выполнение системы распределения потока рабочей жидкости для совершения возвратно-поступательного движения промежуточной массы, наносящей удар по инструменту, выполняющему работу (например, устройство по авторскому свидетельству СССР 1692072, кл. В 25 D 9/00 от 23.07.1992 года), содержащие размещенные в корпусе ударный механизм, золотниковое распределительное устройство, рукоятку.

Наиболее близким к предложенному является гидравлическое устройство ударного действия, содержащее корпус с рукояткой, золотниковый распределитель, размещенные в корпусе рабочий инструмент, поршень-боек и плунжер рабочего хода (патент RU 2149751, кл. В 25 D 9/00, 27.05.2000).

Недостатками известных устройств являются незначительный коэффициент полезного действия гидравлического ударного устройства, а также утечки рабочей жидкости из ударного механизма.

Технический результат, на достижение которого направлено изобретение, заключается в увеличении энергии единичного удара гидроустройства, увеличение его коэффициента полезного действия и снижение утечки рабочей жидкости.

Кроме того, предлагаемое изобретение позволит уменьшить нагрев корпуса гидроударного устройства и рабочей жидкости вследствие более эффективного использования подводимой энергии источника питания, что позволит улучшить условия теплового баланса гидросистемы источника питания.

Указанный технический результат достигается за счет того, что в гидравлическом устройстве ударного действия, содержащем корпус с рукояткой, золотниковый распределитель, размещенные в корпусе рабочий инструмент, поршень-боек, плунжер рабочего хода, массы размещенных в корпусе элементов связаны между собой следующими соотношениями: m2= (2,4 - 3,1)m1; m3=(2,4 - 3,1)m2, где m1 - масса рабочего инструмента, m2 - масса поршня-бойка; m3 - масса плунжера рабочего хода.

Для уменьшения потерь на трение поверхности поршня-бойка и плунжера рабочего хода могут быть покрыты антифрикционным составом.

Уменьшение утечек рабочей жидкости может быть достигнуто путем использования системы уплотнений между корпусом и поршнем-бойком, включающей в себя два уплотнения и расположенную между ними выполненную в корпусе камеру, сообщенную со сливом, а также размещенный со стороны рабочего инструмента грязесъемник.

Сущность изобретения поясняется чертежами.

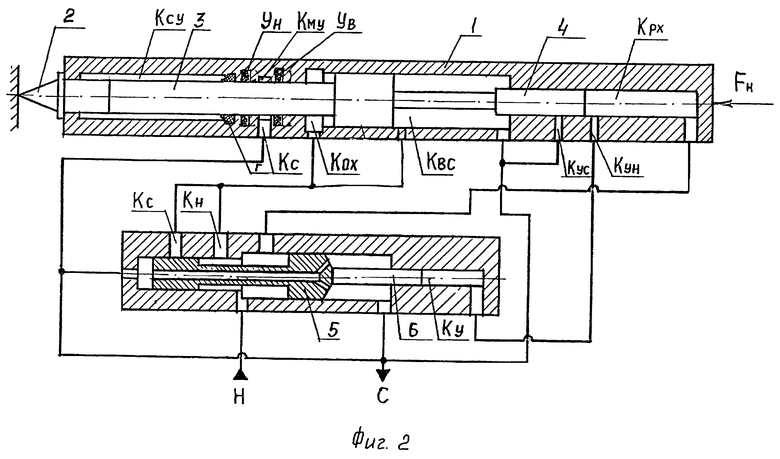

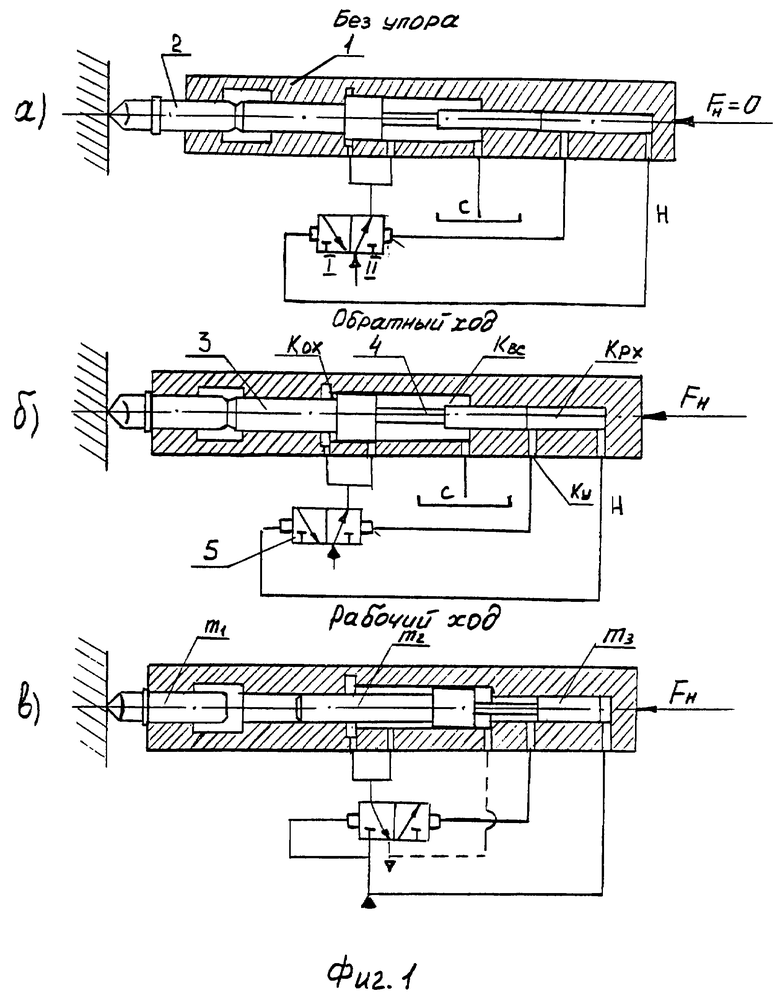

На фиг. 1 показана принципиальная схема гидроустройства; на фиг.2 - конструктивное выполнение уплотнительного узла ударного механизма.

Гидравлическое устройство ударного действия включает в себя корпус 1, рабочий инструмент 2, поршень-боек 3, плунжер 4 рабочего хода, золотниковый распределитель 5 с золотником 6. На фиг.1 использованы следующие обозначения: Fн -усилие нажатия; Квс - вспомогательная камера, Крх - камера рабочего хода, Ку - камера управления, Кох - камера обратного хода, Н - напор, С - слив, Kcy - камера соударения, Ун - нижнее уплотнение, Кму - межуплотнительная камера, Ув - верхнее уплотнение, Кс - канал слива, Кн - канал напора. Кус - канал управления слива. Кун - канал управления напора, Г - грязесъемник.

Гидроустройство работает следующим образом. Ударный механизм, состоящий из породоразрушающего инструмента 2 с массой m1, поршня-бойка 3 массой m2 и плунжера 4 рабочего хода массой m3, приводится в действие под воздействием давления рабочей жидкости.

При этом в условии отсутствия усилия нажатия Fн=0 (фиг.1а) рабочая жидкость через золотниковый распределитель 5 поступает в камеру Крх рабочего хода и воздействует на плунжер 4 рабочего хода и в связи с отсутствием сопротивления со стороны камеры Кох обратного хода перемещает его с поршнем-бойком 3 в крайнее левое положение. При этом канал управления Ку соединяется с камерой Крх рабочего хода, рабочая жидкость поступает в канал управления и воздействует на плунжер и золотник в золотниковом распределительном устройстве 5, которое перемещается в крайнее левое положение, и рабочая жидкость через золотник и вспомогательную камеру Квс поступает на слив.

При приложении к рукоятке усилия нажатия Fн≠0 (фиг. 1б) хвостовик породоразрушающего инструмента 2 перемещает поршень-боек 3 вправо, который своей поршневой частью перекрывает поступление потока рабочей жидкости во вспомогательную камеру Квс. Рабочая жидкость под давлением поступает в камеру обратного хода Кох и за счет разности площадей Кох и Крх поршень-боек 3 и плунжер 4 рабочего хода начинают совершать обратный ход вправо. Обратный ход совершается до тех пор, пока управляющая часть плунжера 4 рабочего хода не соединит камеру управления Ку через канал управления и вспомогательную камеру Квс со сливом, что вызовет перемещение плунжера и золотника в золотниковом распределителе 5 в крайнее правое положение и соединит камеру обратного хода Кох со сливом. Начинается рабочий ход.

Рабочий ход совершается под воздействием рабочей жидкости, поступающей в камеру рабочего хода Крх до соударения поршня-бойка 3 по хвостовику инструмента 3 (фиг.1в). При этом канал управления Ку соединится с камерой рабочего хода Крх, рабочая жидкость начнет поступать в камеру управления Ку и, воздействуя на плунжер и золотник в золотниковом распределителе 5, переводит их в крайнее левое положение. Рабочая жидкость через золотник управления начнет поступать в камеру обратного хода Кох и вызовет обратный ход поршня-бойка 3. Далее цикл повторяется.

Особенностью данной конструкции является то, что породоразрушающий инструмент 2 с массой m1 является стандартным изделием и применяется ко всем типам отбойных молотков независимо от их типа привода, т.е. m1=const. По инструменту 2 с массой m1 наносятся удары поршня-бойка 3 массой m2 и плунжера 4 рабочего хода массой m3. Результаты теоретических расчетов и экспериментальных исследований показали, что при условии, когда m2=(2,4 - 3,1)m1, а m3= (2,4 - 3,1)m2, происходит увеличение энергии единичного удара на 30-35%, а КПД увеличивается с 20% до 55%, что позволит существенно повысить эффективность применения гидроударного устройства.

Анализ существующих конструкций гидроустройств позволил сделать вывод, что составные массы ударных механизмов в них не подчинены закономерности распределения масс 1 к 3.

С целью снижения сил трения и повышения механического КПД поверхности трения поршень-боек 3, плунжер 4 рабочего хода, плунжер управления и золотник распределителя 5 покрыты антифрикционным составом газопламенным способом, что также привело к увеличению ресурса пар трения.

На фиг. 2 показана конструктивная доработка уплотнительного узла поршня-бойка 3 и проставки, которая позволит существенно снизить утечки рабочей жидкости в ударном механизме.

При обратном ходе поршня-бойка 3 в камере обратного хода Кох образуется номинальное давление рабочей жидкости, а при рабочем ходе поршня-бойка 3 в камере обратного хода Кох образуется давление рабочей жидкости, превышающее давление слива.

При большей частоте движения поршня-бойка и скорости движения (до 12 м/с), а также некачественных уплотнителях УH и Ув происходит утечка рабочей жидкости и ее накапливание в камере соударения Kcy, что приводит к снижению энергетических показателей и утечке рабочей жидкости по хвостовику инструмента на разрабатываемый материал. С целью исключения (снижения) утечек рабочей жидкости из ударного механизма предлагается между верхним и нижним уплотнителями Ув и Ун проточить канавку, которая образует межуплотнительную камеру Кму с дренажем, по которой рабочая жидкость уходит в канал слива.

Применение в существующих конструкциях гидроустройств эластомерных манжет не обеспечивает герметичность при возвратно-поступательном движении с большой скоростью движения и частотой. Взамен эластомерных уплотнительных манжет предлагается применить комбинированные уплотнительные кольца с поджимным резиновым кольцом. Материал уплотнительного кольца - композитный фторопласт с высокими антифрикционными свойствами и износостойкостью. Соответственно для установки этих уплотнений изменена конструкция канавок проставки (рабочего цилиндра). С целью исключения попадания абразивных частиц на трущиеся поверхности поршня-бойка и проставки (рабочего цилиндра) и снижения износа уплотнительных колец в конструкции проставки предусмотрена дополнительная канавка для установки грязесъемника.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОТОК ГИДРАВЛИЧЕСКИЙ | 2002 |

|

RU2241592C2 |

| Гидромолот | 2016 |

|

RU2623159C1 |

| Гидромолот | 2016 |

|

RU2643244C2 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1998 |

|

RU2149751C1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2014 |

|

RU2580112C1 |

| Гидравлическая бурильная машина ударного действия | 1982 |

|

SU1046495A1 |

| Гидравлический ударный механизм | 1982 |

|

SU1058769A1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1993 |

|

RU2027937C1 |

| Гидравлическая буровая машина | 1977 |

|

SU717313A1 |

| ГИДРОУДАРНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1995 |

|

RU2090342C1 |

Изобретение относится к гидравлическим устройствам ударного действия и может быть использовано в отбойных молотках и перфораторах. Гидравлическое устройство ударного действия содержит корпус с рукояткой, золотниковый распределитель, размещенные в корпусе рабочий инструмент, поршень-боек и плунжер рабочего хода. Массы рабочего инструмента, поршня-бойка и плунжера рабочего хода связаны между собой следующими соотношениями: m2=(2,4-3,1)m1, m3= (2,4-3,1)m2, где m1 - масса рабочего инструмента, m2 - масса поршня-бойка, m3 - масса плунжера рабочего хода. В результате увеличивается энергия единичного удара гидроустройства, КПД и снижается утечка рабочей жидкости. 3 з.п. ф-лы, 2 ил.

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР СКОРОСТИ ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ ПОЧВООБРАБАТЫВАЮЩЕЙ ФРЕЗЕРНОЙ МАШИНЫ | 1928 |

|

SU17882A1 |

| RU 21449751 C1, 27.05.2000 | |||

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1992 |

|

RU2019693C1 |

| 0 |

|

SU194024A1 | |

Авторы

Даты

2002-06-27—Публикация

2001-02-01—Подача