Изобретение относится к технологии машиностроения, в частности к устройствам для упрочнения деталей из сталей и сплавов поверхностным пластическим деформированием.

Известно гидромеханическое трехроликовое обкатное устройство с замкнутым контуром гидравлической системы [1] Устройство не требует наличия индивидуальной насосной станции, но имеет недостаточно высокую производительность и не позволяет достичь высокой степени упрочнения.

Известно устройство для упрочняюще-чистовой обработки валов [2] содержащее корпус, деформирующий и поддерживающие инструменты, гидроцилиндры статического нагружения, цилиндр с поршнем-бойком, гидропневмоаккумулятор давления, соединенный со штоком полостью цилиндра, вращающийся распределитель с рядом напорных и сливных окон, смещенных относительно друг друга, гидромотор. Конструкция устройства обеспечивает высокую производительность обработки за счет увеличения частоты ударных импульсов, но не позволяет добиться высокой степени упрочнения обработанной поверхности вследствие пренебрежения волновыми процессами. Работа гидромотора требует дополнительных затрат энергии. Отсутствие механизма реализации неиспользованной энергии удара приводит к перегрузке узлов устройства и их преждевременному выходу из строя, сопровождается вибрациями системы станок-приспособление-инструмент-деталь и потерей качества обработанной поверхности.

Целью изобретения является расширение технологических возможностей устройства путем повышения качества обработанной поверхности, снижения энергоемкости процесса, повышения надежности конструкции за счет более полной реализации энергии удара, использования волновых процессов, демпфирования неиспользованной энергии удара.

Цель достигается тем, что деформирующий инструмент смонтирован на волноводе, масс и габаритные размеры которого связаны с аналогичными параметрами поршня-бойка следующими соотношениями: d1 d2, 1<L1/L2 <10, 1<m1/m2<10, где d1, L1, m1 соответственно диаметр, длина и масса поршня-бойка, d2, L2, m2 диаметр, длина и масса волновода, поршневая полость цилиндра снабжена сообщающейся со штоковой полостью тормозной камерой, поршень-боек цилиндра содержит тормозную шейку, диаметр которой несколько меньше диаметрального размера тормозной камеры, устройство снабжено дополнительным гидропневмоаккумулятором, сообщенным с поршневой полостью цилиндра, а ротор вращающегося распределителя снабжен турбиной, размещенной в отдельной камере, которая сообщается с поршневой полостью цилиндра, гидропневмоаккумулятором и сливной магистралью.

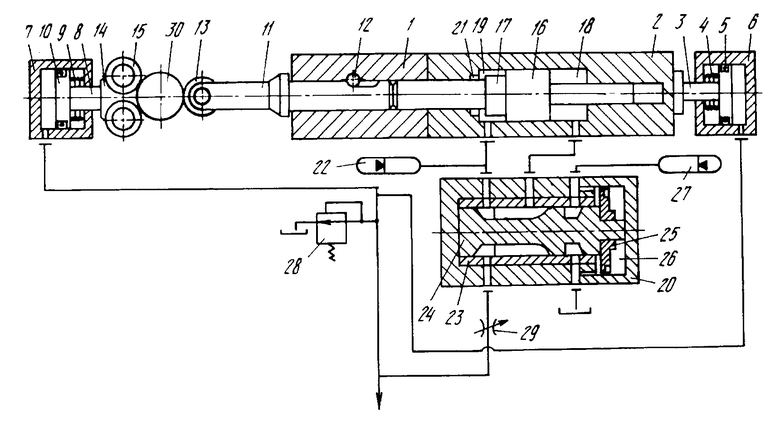

На чертеже представлена принципиальная схема устройства.

Устройство содержит корпус 1 со смонтированным на нем цилиндром 2, жестко связанным со штоком 3 и подпружиненным со стороны штока пружиной 4 поршнем 5 гидроцилиндра статического нагружения 6. Напротив корпуса 1 размещен гидроцилиндр статического нагружения 7 со смонтированным в нем штоком 8 и подпружиненным со стороны штока пружиной 9 и поршнем 10. В корпусе устройства с возможностью осевого перемещения установлен волновод 11, содержащий лыску с размещенным в ней выточке корпуса штифтом 12. На волноводе смонтирован деформирующий инструмент 13, а на штоке гидроцилиндра 7 головка 14 с поддерживающими инструментами 15. Внутри цилиндра 2 размещен поршень-боек 16, содержащий тормозную шейку 17. Масса и габаритные размеры волновода 11 связаны с аналогичными параметрами поршня-бойка 16 следующими соотношениями 1<L1/L2 <10, 1<m1/m2<10, d1 d2, где d1, L1, m1 соответственно диаметр, длина и масса поршня-бойка, d2, L2, m2 диаметр, длина и масса волновода. Поршневая 18 и штоковая 19 полости цилиндра 2 сообщены посредтвом вращающегося распределитля 20 с напорной и сливной магистралями. Цилиндр 2 снабжен сообщающейся со штоковой полостью 19 тормозной камерой 21, диаметральный размер которой несколько больше диаметра тормозной шейки 17 поршня-бойка 16. Штоковая полость 19 цилиндра 2 сообщена на также с гидропневмоаккумулятором 22.

Вращающийся распределитель 20 выполнен в виде неподвижной гильзы 23 и вращающегося полого ротора 24, которые снабжены рядом напорных и сливных окон, смещенных друг относительно друга на 45o. Ротор 24 распределителя 20 снабжен турбиной 25, размещенной в отдельной камере 26 распределителя и соединенной с поршневой полостью 18 цилиндра 2, сливной магистралью и гидропневмоаккумулятором 27.

Гидравлическая схема устройства включает предохранительный клапан 28 и регулируемый дроссель 29.

Устройство работает следующим образом.

Заготовка вала 30 устанавливается в патроне или центрах станка (на чертеже не показано), а корпус 1 с цилиндром 2 и гидроцилиндрами статического действия 6, 7 на продольном суппорте. Заготовке сообщается вращение, а продольному суппорту движение подачи, включается гидросистема устройства. При включении гидросистемы рабочая жидкость под давлением поступает через регулируемый дроссель 29 в штоковую полость 19 цилиндра 2 и гидропневмоаккумулятор 22, заряжая его. Одновременно с этим, рабочая жидкость под давлением, соответствующим настройке предохранительного клапана 28, поступает в поршневые полости гидроцилиндров статического нагружения 6 и 7, производя статическое нагружение инструментов 13 и 15.

Волновод 11 и поршень-боек 16 под действием давления в штоковой полости 19 и цилиндра 2 и усилия статического нагружения деформирующего инструмента 13 перемещаются вправо и вытесняют рабочую жидкость из поршневой полости 18 цилиндра 2, которая попадает во вращающийся распределитель 20 и воздействует на турбину 25. Турбина 25 вместе с ротором 24 поворачивается на 45o. При совпадении положения окон гильзы 23 и ротора 24 распределителя 20 рабочая жидкость подается в поршневую полость 18 цилиндра 2. Под действием напора рабочей жидкости поршень-боек 16 ускоренно перемещается вперед и наносит удар по волноводу 11. Прямая и отражающая ударные волны посредством волновода сообщаются деформирующему инструменту 13 и обрабатываемой поверхности, интенсифицируя процесс упрочнения. При неполной реализации энергии удара тормозная шейка 17 поршня-бойка 16 входит в тормозную камеру 21 цилиндра 2. В тормозной камере создается высокое давление, которое останавливает движение поршня-бойка вперед. В то же время гидропневмоаккумулятор 22 воспринимает избыточное давление, возникающее в штоковой полости 19 цилиндра 2. Все это позволяет избежать перегрузок, связанных с явлением гидравлического удара, и обеспечить устойчивую работу устройства.

Обратный ход поршня-бойка осуществляется после перемещения ротора 24 вращающегося распределителя 20 на 45o, происходящего вследствие поворота жестко закрепленной на роторе турбины 25. Турбина поворачивается под напором заряженного гидропневмоаккумулятора 27. Переместившись, ротор соединяет поршневую полость 18 цилиндра 2 со сливной магистралью, после чего поршень-боек 16 перемещается вправо, увеличивая объем штоковой полости 19 и цилиндра 2 и заряжается гидропневмоаккумулятор 22. Жидкость из поршневой полости 18 цилиндра 2 выталкивается на слив, заряжает гидропневмоаккумулятор 27, гася отдачу при ударе, и поворачивает турбину 25 на 45o. Далее цикл повторяется.

Выбирая различные соотношения масс и геометрических параметров волновода 11 и поршня-бойка 16 в зависимости от прочностных свойств и твердости обрабатываемого материала, можно достичь наиболее полного использования волновых процессов, сопровождающих ударное воздействие, для эффективного упрочнения детали.

Использование турбины 25 позволяет осуществлять автоматическое управление частотой ударных импульсов, в том числе в начале рабочего процесса. Кроме этого, использование турбины позволяет снизить энергоемкость процесса, исключить применение специального привода вращения ротора 24 распределителя 20, так как для поворота ротора используется отработанная жидкость сливной магистрали. Гидропневмоаккуулятор 27 накапливает неиспользованную энергию удара, заряжаясь во время взвода поршня-бойка 16, и гасит возможные вибрации системы. Накопленная энергия также используется для поворота ротора 24 с турбиной 25 распределителя 20.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСТЕРЖНЕВОЕ УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2002 |

|

RU2219042C1 |

| СПОСОБ СТАТИКОИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1996 |

|

RU2098259C1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2010 |

|

RU2456424C1 |

| ДОРН | 2013 |

|

RU2533507C1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2008 |

|

RU2361996C1 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2005 |

|

RU2287422C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ВРАЩАЮЩИМСЯ ИНСТРУМЕНТОМ | 2005 |

|

RU2287424C1 |

| СПОСОБ ВИБРАЦИОННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ | 2005 |

|

RU2287423C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ОТВЕРСТИЙ МЕТОДОМ ПРОТЯГИВАНИЯ | 2006 |

|

RU2312754C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ОТВЕРСТИЙ МЕТОДОМ ПРОТЯГИВАНИЯ | 2006 |

|

RU2312757C1 |

Использование: изобретение относится к обработке металлов давлением, в частности к устройствам для упрочнения деталей из стали и сплавов поверхностным пластическим деформированием. Сущность изобретения: устройство содержит корпус, цилиндр с поршнем-бойком, деформирующий и поддерживающий инструменты, гидроцилиндры статического нагружения, вращающийся распределитель, два гидроаккумулятора, один из которых соединен со штоковой, а другой - с поршневой полостью цилиндра. Деформирующий инструмент смонтирован на волноводе, масса и габаритные размеры которого связаны с аналогичными параметрами поршня-бойка определенным соотношением. Поршневая полость цилиндра снабжена сообщающейся со штоком полостью тормозной камерой, а поршень-боек с тормозной шейкой, диаметр которой меньше диаметрального размера тормозной камеры. Ротор распределителя снабжен турбиной, размещенной в отдельной камере, сообщающейся с поршневой полостью цилиндра, гидроаккумулятором и сливной магистралью. 2 з. п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Одинцов Л.Г | |||

| Упрочнение и отделка деталей поверхностным пластическим деформированием | |||

| Справочник | |||

| - М.: Машиностроение, 1987, с.87 и 88, рис.71 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для упрочняюще-чистовой обработки валов | 1987 |

|

SU1581568A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1997-09-20—Публикация

1995-12-21—Подача