Изобретение относится к области химико-термической обработки жаропрочных никелевых сплавов и может быть использовано при проведении горячего изостатического прессования охлаждаемых лопаток турбины стационарных, энергетических и транспортных газотурбинных двигателей.

Известен способ повышения качества и эксплуатационной надежности деталей путем устранения микропористости, повышения усталостной прочности и улучшения комплекса механических свойств, для чего лопатки подвергают горячему изостатическому прессованию [Симс Ч.Т. Жаропрочные сплавы в перспективных газотурбинных установках и новейших энергетических системах. В кн. Жаропрочные сплавы для газовых турбин. М.: Металлургия, 1981, с. 15-38].

При литье лопаток турбины высокого давления (ТВД) из жаропрочных никелевых сплавов в них образуется внутренняя микропористость, которая отрицательно влияет на механические свойства и ресурсные характеристики лопаток. ГИП лопаток ТВД проводят в газостатах при высоких температурах и всестороннем давлении газа аргона. Однако при этом возникает ряд проблем: изменение в поверхностном слое сплава лопаток, трудность закрытия поверхностных пор и т.д.

Известен способ проведения горячего изостатического прессования (ГИП) деталей, при котором процесс проводят в газостатах при температурах 1100... 1400oС и всестороннем давлении газа (Аr) до 2000 атм, а детали размещаются в специальных защитных экранах или оболочках [Процессы и оборудование для газостатической обработки. Кривонос Г.А., Зверев А.Д., Максимов Л.Ю. М.: Металлургия, 1994, 301 с.].

Недостаток этого способа заключается в том, что защитные экраны и оболочки не спасают от окисления поверхность лопаток и при этом недопустимо проведение ГИП охлаждаемых лопаток ТВД с механически обработанным профилем пера лопаток, т.к. происходит значительное уменьшение механических свойств. После ГИП на поверхности лопаток наблюдаются компенсационные вмятины и окисленный слой.

Наиболее близким по технической сущности является способ повышения качества и эксплуатационной надежности деталей газовых турбин из жаропрочных никелевых сплавов, включающий нанесение диффузионного защитного покрытия на поверхность лопаток и последующее горячее изостатическое прессование в газоплотной пресс-форме при давлении 10000-50000 psi (US 4145481, B 05 D 3/06, 1979).

Недостатком данного способа является невозможность создания на наружной и внутренней поверхностях механически обработанного пера лопаток равномерного защитного покрытия заданной толщины.

Задачей технического решения является увеличение надежности и ресурса лопаток ТВД за счет получения на наружной и внутренней поверхностях механически обработанного пера лопаток равномерного защитного покрытия заданной толщины.

В прелагаемом способе после механической обработки профиля пера лопаток, перед ГИП, на наружную и внутреннюю поверхности лопаток наносят диффузионное защитное покрытие (Аl, Cr-Al, Co-Al) циркуляционным газовым методом [способ нанесения известен: В.П.Лесников, В.П.Кузнецов, Ю.О.Горошенко и др. Диффузионное насыщение алюминием и хромом никелевых сплавов циркуляционным методом из газовой фазы. МиТОМ, 10, 1998, с. 21-25, патент РФ 1238597, С 23 С 10/00, 1984].

Поставленная задача решается в способе повышения качества и эксплуатационной надежности лопаток турбины газотурбинных двигателей из жаропрочных никелевых сплавов, включающем нанесение диффузионного защитного покрытия и последующее горячее изостатическое прессование, согласно изобретению предварительно осуществляют механическую обработку профиля пера лопаток, затем на наружную и внутреннюю поверхности лопаток наносят диффузионное защитное покрытие, при этом толщина покрытия на наружной поверхности составляет 20-35,9 мкм, а толщина покрытия на внутренней поверхности - 20-25,9 мкм.

ГИП приводит к устранению микропористости и формированию благоприятной структуры сплава лопаток, а диффузионное покрытие исключает образование окисленного слоя на наружных и внутренних полостях лопаток ТВД.

Указанный интервал толщины покрытия исключает пробой защитного покрытия и питтинговое окисление. При толщине покрытия меньше 20 мкм возможен пробой защитного покрытия и питтинговое окисление.

Верхний предел обусловлен тем, что при операции ГИП происходит увеличение толщины покрытия на 20-40%. При толщине покрытия больше 35,9 мкм возможно уменьшение предела выносливости лопаток.

Пример конкретного выполнения.

В течение 3 ч проводили ГИП двух партий охлаждаемых рабочих лопаток ТВД из сплава ЖСУВИ (после литья и механической обработки профиля пера лопаток) на установке HIRp-25-70-200-200 при Т=1220oС и давлении 1940 атм.

Первая партия лопаток (после литья и механической обработки профиля пера) подвергалась ГИП с использованием защитных экранов.

На вторую партию лопаток (после литья и механической обработки профиля пера) перед проведением ГИП наносили на наружную и внутреннюю поверхности диффузионное защитное покрытие (ГА) толщиной 20-35,9 мкм и 20-25,9 мкм соответственно циркуляционным газовым методом (предлагаемый способ).

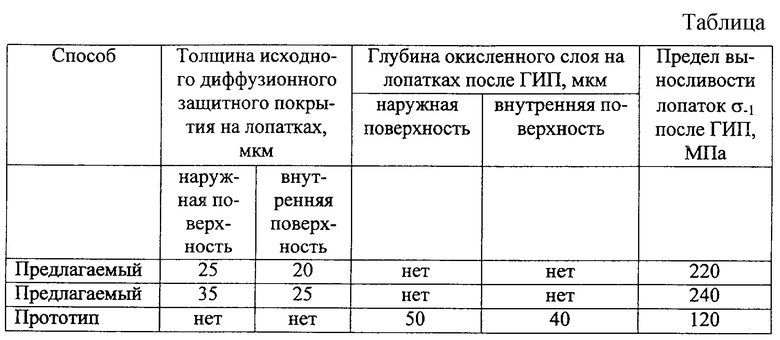

В таблице приведены толщины диффузионного защитного покрытия на поверхности лопаток ТВД, глубина окисленного слоя на поверхности лопаток после проведения ГИП и предел выносливости лопаток (2•107 циклов испытаний после ГИП).

Предлагаемый способ ГИП охлаждаемых лопаток ТВД с окончательно механически обработанным профилем пера лопаток исключает образование окисленного слоя на наружной и внутренней поверхностях лопаток, что увеличивает ресурс лопаток в 1,5...2 раза. После проведения ГИП удаления защитного диффузионного покрытия с лопаток не требуется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ЛОПАТКИ | 2007 |

|

RU2365466C1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ОТЛИВОК ТУРБИННЫХ ЛОПАТОК ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2014 |

|

RU2556178C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ПУСТОТЕЛОЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2325246C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОКРЫТИЙ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2007 |

|

RU2351685C2 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ЛОПАТКИ | 2003 |

|

RU2252110C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2367554C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ПУСТОТЕЛОЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2340437C2 |

| Способ получения на поверхности детали из никелевого сплава защитного покрытия | 2018 |

|

RU2698163C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОГО РЕМОНТА ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2007 |

|

RU2346799C2 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ЛОПАТОК ПРИ ИЗГОТОВЛЕНИИ ИНТЕГРАЛЬНОГО МОНОКОЛЕСА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2595331C1 |

Изобретение относится к области химико-термической обработки жаропрочных никелевых сплавов и может быть использовано при проведении горячего изостатического прессования (ГИП) охлаждаемых лопаток турбины стационарных, энергетических и транспортных газотурбинных двигателей. Задачей данного способа является увеличение надежности и ресурса работы лопаток ТВД. Предложенный способ включает нанесение диффузионного защитного покрытия на поверхность лопаток и последующее горячее изостатическое прессование, причем предварительно осуществляют механическую обработку профиля пера лопаток, затем на наружную и внутреннюю поверхности лопаток наносят диффузионное защитное покрытие, при этом толщина покрытия на наружной поверхности составляет 20-35,9 мкм, а толщина покрытия на внутренней поверхности составляет 20-25,9 мкм. Техническим результатом данного изобретения является то, что способ ГИП охлаждаемых лопаток турбины с окончательно механически обработанным профилем пера лопаток исключает образование окисленного слоя на наружной и внутренней поверхностях лопаток, что увеличивает ресурс лопаток в 1,5-2 раза. 1 табл.

Способ повышения качества и эксплуатационной надежности лопаток турбины газотурбинных двигателей из жаропрочных никелевых сплавов, включающий нанесение диффузионного защитного покрытия на поверхность лопаток и последующее горячее изостатическое прессование, отличающийся тем, что предварительно осуществляют механическую обработку профиля пера лопаток, затем на наружную и внутреннюю поверхности лопаток наносят диффузионное защитное покрытие, при этом толщина покрытия на наружной поверхности составляет 20-35,9 мкм, а толщина покрытия на внутренней поверхности составляет 20-25,9 мкм.

| US 4145481, 20.03.1979 | |||

| СПОСОБ АЛИТИРОВАНИЯ ДЕТАЛЕЙ | 1984 |

|

SU1238597A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025469C1 |

| US 4152223 А, 01.05.1979 | |||

| US 4246323 А, 20.01.1981 | |||

| JP 55075504 A, 06.06.1980. | |||

Авторы

Даты

2002-06-27—Публикация

2000-02-07—Подача