Изобретение относится к области химико-термической обработки (ХТО), преимущественно, жаропрочных никелевых сплавов и может быть использовано как при изготовлении, так и при ремонте охлаждаемых и неохлаждаемых лопаток стационарных энергетических установок и авиационных газотурбинных двигателей.

Процесс горячего изостатического прессования может применяться для повышения качества структуры литых изделий и заключается в воздействии на изделие высокого давления до 2000 атм нейтрального газа при высокой температуре до 1400°С. (Mucller V.V., Bchravesh M. Improvement of Nuclear Casting by Application of Hot Isostatic Pressing (HIP). Battelle Columbus Laboratory, 1979). Такая обработка значительно уменьшает литейную пористость. Однако применяемый при ГИП инертный газ аргон, содержащий по ГОСТ 10157-99 до 0,0007 вес.% кислорода, может вызвать окисление поверхности лопатки. Глубина окисленного слоя в зависимости от температурно-временного режима ГИП может достигать да 200 мкм, поэтому подвергаемые горячему изостатическому прессованию литые детали должны иметь припуск металла, который снимается после проведения ГИП механической обработкой, или на поверхность литой детали перед ГИП должно наноситься защитное покрытие толщиной в несколько микрон, которое после проведения ГИП удаляется методом травления.

В процессе эксплуатации лопаток газотурбинных двигателей в структуре материала образуются микропоры ползучести, которые в процессе ремонта лопаток могут быть устранены только с помощью горячего изостатического прессования (Белов А.Ф., Хаюров С.С., Клещев А.С., и др. Восстановление структуры и свойств лопаток после длительной эксплуатации. Авиационная промышленность, 1984 г., №2, с.54-56). Однако использование газостатической обработки при ремонте лопаток газотурбинных двигателей ограничивается отсутствием эффективной защиты замка лопаток от воздействия кислорода, содержащегося в аргоне.

Известен способ защиты поверхности лопаток турбины газотурбинных двигателей из жаропрочных никелевых сплавов при горячем изостатическом прессовании, используемый в процессе реализации способа повышения качества и эксплуатационной надежности лопаток в соответствии с патентом РФ №2184178, C 23 F 17/00, 2002.06.27. Согласно указанному способу для защиты поверхности лопаток на их наружную и внутреннюю поверхность наносят диффузионное защитное покрытие определенной толщины. Однако нанесение такого покрытия на лопатку приводит к изменению геометрических размеров и, соответственно, механических свойств поверхностного слоя, что требует последующей механической обработки. В случае, когда подвергаемая ГИПу лопатка уже была полностью механически обработана или при проведении ремонта лопаток, последующая механическая обработка невозможна, так как при этом изменятся геометрические размеры замка лопатки, что является недопустимым. Проведение ГИП без защиты замка лопатки приведет к окислению поверхностного слоя.

Известен также способ защиты поверхности лопаток в процессе горячего изостатического прессования с помощью защитных экранов или оболочек (Патент РФ №2184178, C 23 F 17/00, 2002.06.27). Данный способ характеризуется тем, что перед размещением лопатки в газостате ее помещают в контейнер. Контейнер препятствует циркуляции газа при горячем изостатическом прессовании, защищает лопатку от излучения. Однако эффективность данного способа крайне мала. Данный способ защиты поверхности лопаток выбран в качестве прототипа.

Технической задачей изобретения является осуществление эффективной защиты от окисления в процессе ГИП лопатки, в том числе предварительно механически обработанной.

Эта задача решается тем, что в предлагаемом способе защиты поверхности лопатки газотурбинного двигателя в процессе горячего изостатического прессования лопатку помещают в контейнер с последующим размещением ее в газостате, причем перед проведением горячего изостатического прессования обрабатываемую лопатку или ее часть погружают в керамический порошок на основе огнеупорных окислов с температурой плавления 1400°-2800°С и дисперсностью от 0,01 до 17 мкм.

Внутри контейнера может быть размещена емкость, содержащая вещество, поглощающее кислород, в качестве которого может быть использовано железо, или никель, или титан.

Дисперсный керамический порошок на основе керамических окислов идеально охватывает всю лопатку, имеющую поверхность геометрически сложной формы, в том числе и ее замок, который в случае ремонта лопатки не может быть впоследствии механически обработан. В качестве дисперсного керамического порошка может быть использован порошок на основе, например, окислов ZrO2, Сr2О3, CaO, MgO, Y2О3, Аl2О3, SiO2, Yb2О3, Sc2O3. Нижний предел температуры плавления для окислов задается температурой плавления защищаемых жаропрочных никелевых сплавов, которая составляет 1400°С, при этом имеющиеся в настоящий момент газостаты позволяют достичь такой температуры для проведения газостатирования перспективных материалов на никелевой основе. Верхний температурный предел, составляющий 2800°С, обусловлен максимальной температурой плавления жаропрочной керамики. Под действием высокого давления в процессе ГИП происходит спрессовывание дисперсного керамического порошка, и, таким образом, создается барьер, препятствующий взаимодействию кислорода, содержащегося в аргоне, с поверхностью лопатки. Погруженная в дисперсный керамический порошок лопатка (или несколько лопаток) должна находиться в отдельном контейнере, выполненном из жаростойкого никелевого сплава, несколько отдельных контейнеров могут быть составлены в контейнер большего размера, в который может помещаться емкость с железом, или никелем, или титаном. В дальнейшем несколько контейнеров большего размера также могут быть размещены в контейнере и т.д. Количество промежуточных контейнеров ограничивается размерами рабочей камеры газостата. Стенки контейнеров, выполненные из жаростойкого никелевого сплава, являются препятствием для конвективного перемещения аргона в процессе ГИП и, соответственно, служат дополнительным барьером для содержащегося в нем кислорода.

Некоторое количество кислорода, содержащегося в аргоне, может быть поглощено определенными веществами, так называемыми гетерами. В качестве таких веществ могут быть использованы железо, никель, титан. Например, у армко-железа при 900°С привес (параметр, характеризующий степень поглощения кислорода) увеличивается за 3 часа на 17 мг/см2, у чистого титана привес при 1200°С за 3 часа увеличивается на 30 мг/см2, у никеля при 1200°С привес увеличивается на 10 мг/см2 в течение 8 часов (“Высокотемпературное окисление металлов и сплавов”. Справочник под ред. И.Н.Францевича, 1980, Наукова Думка).

Дисперсность керамического порошка не должна быть менее 17 мкм, поскольку при меньшей дисперсности (т.е. большем размере частиц), наблюдается проникновение кислорода к защищаемой поверхности. При дисперсности выше 0,01 (меньшем размере частиц) наблюдается взаимодействие частиц порошка с материалом лопатки, что отрицательно влияет на качество поверхностного слоя: появляется шероховатость, требующая дополнительной обработки.

Сущность изобретения поясняется иллюстрациями.

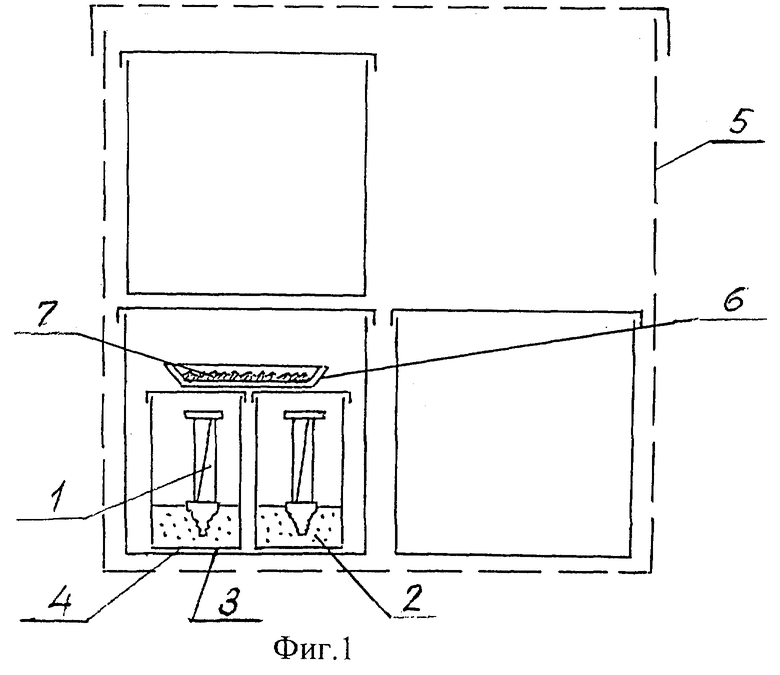

На фиг.1 представлена схема размещения лопаток в газостате при проведении горячего изостатического прессования. На схеме показаны лопатка 1, погруженная в керамический порошок 2, находящийся в контейнере 3, несколько контейнеров 4 большего размера с размещенными в них контейнерами 3 меньшего размера, помещенные в рабочую камеру 5 газостата, а также помещенная внутрь контейнера емкость 6 с веществом 7, поглощающим кислород.

На фиг.2 показана структура поверхностного слоя незащищенной лопатки из сплава ЖС6У после проведения ГИП.

На фиг.3 показана структура поверхностного слоя лопатки из сплава ЖС6У, защищенной в соответствии со способом, после проведения ГИП.

На фиг.4 показана структура поверхностного слоя незащищенной лопатки из сплава ЖС32 после проведения ГИП.

На фиг.5 показана структура поверхностного слоя лопатки из сплава ЖС32, защищенной в соответствии со способом.

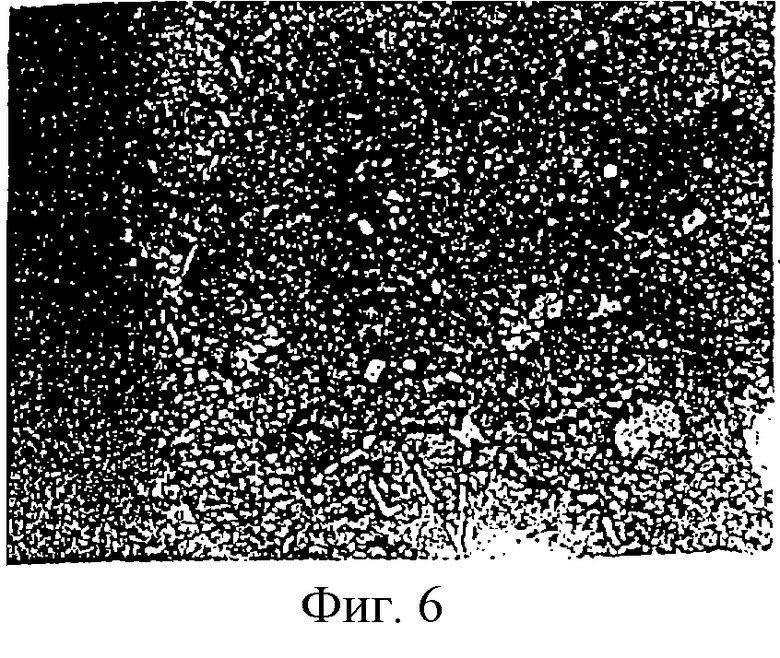

На фиг.6 показана микроструктура поверхности замка лопатки после ГИП при ее защите порошком Аl2O3 и дисперсностью 16 мкм.

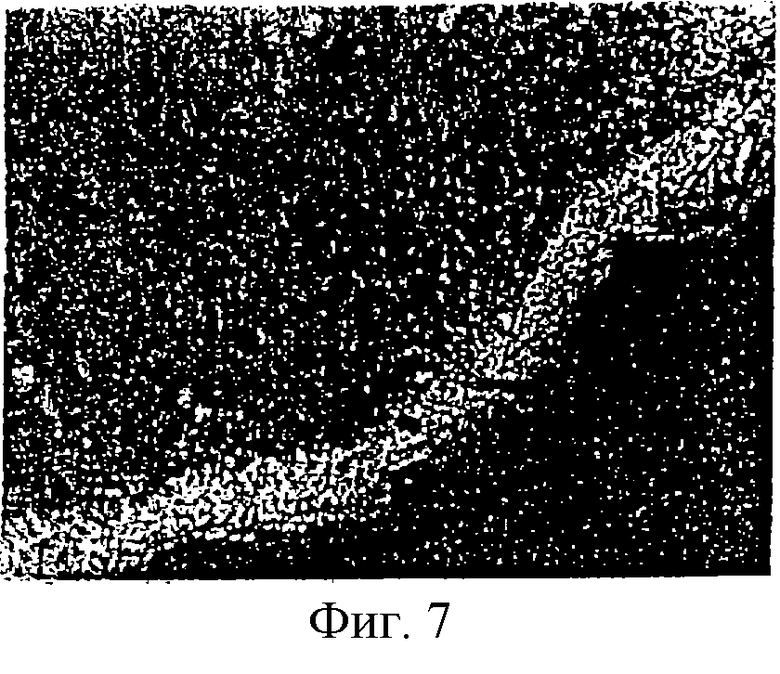

На фиг.7 показана микроструктура поверхности замка лопатки после ГИП при ее защите порошком Аl2O3 и дисперсностью 20 мкм.

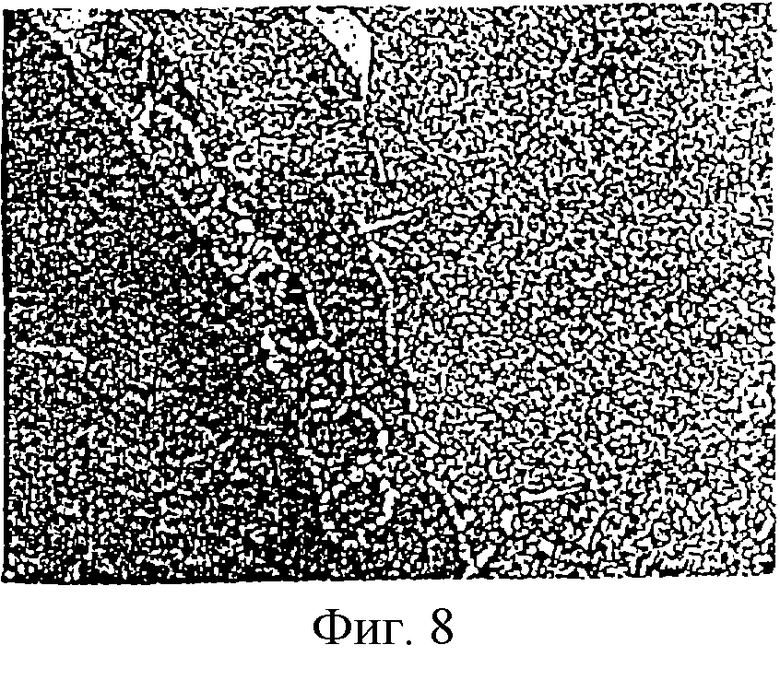

На фиг.8 показана микроструктура поверхности замка лопатки после ГИП при ее защите порошком Аl2O3 и дисперсностью 1 мкм.

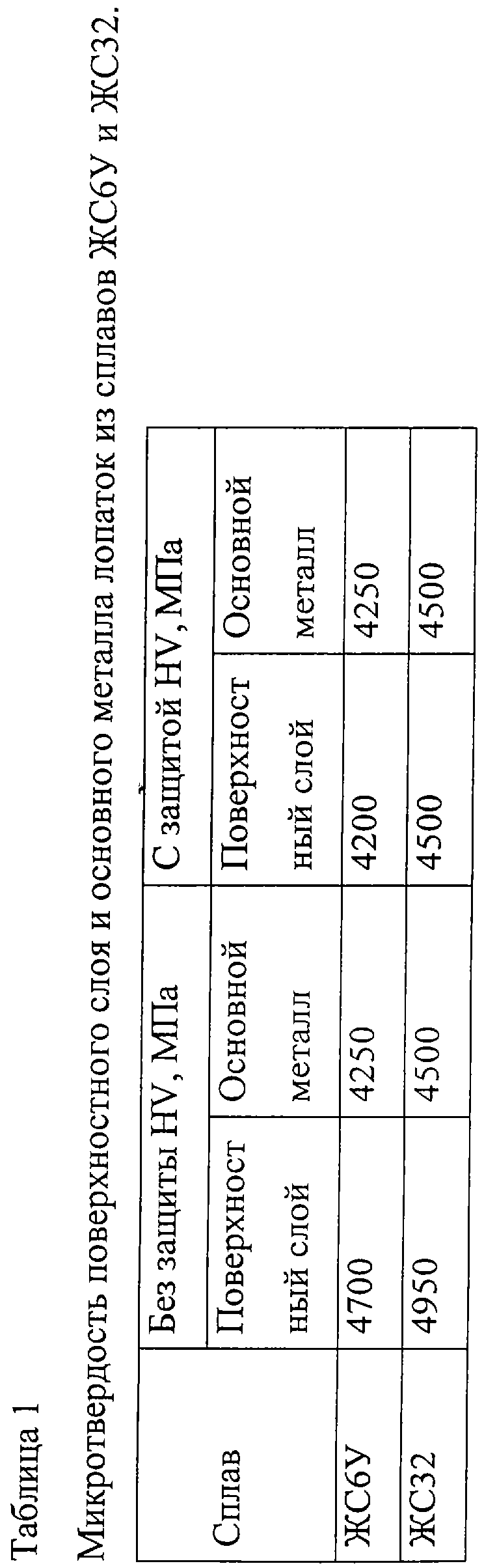

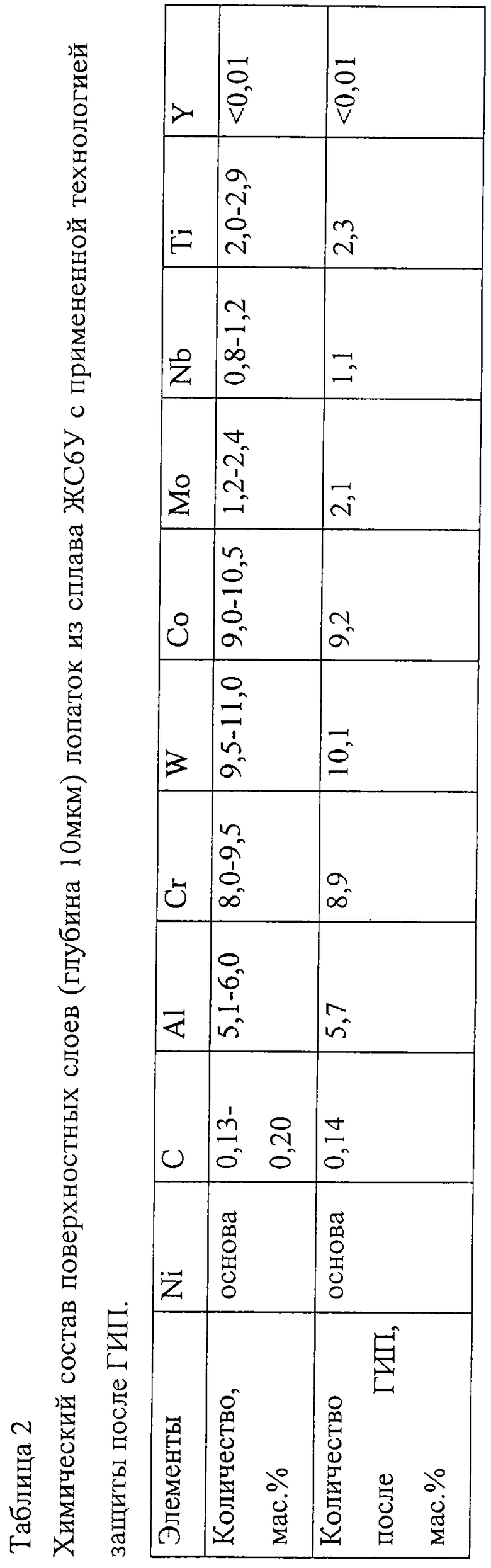

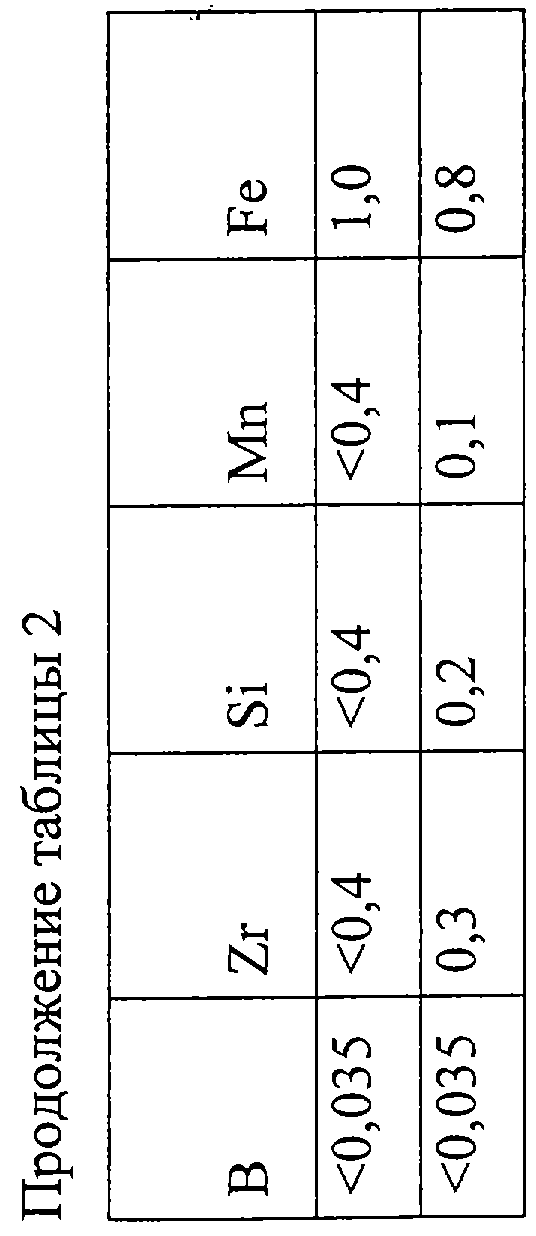

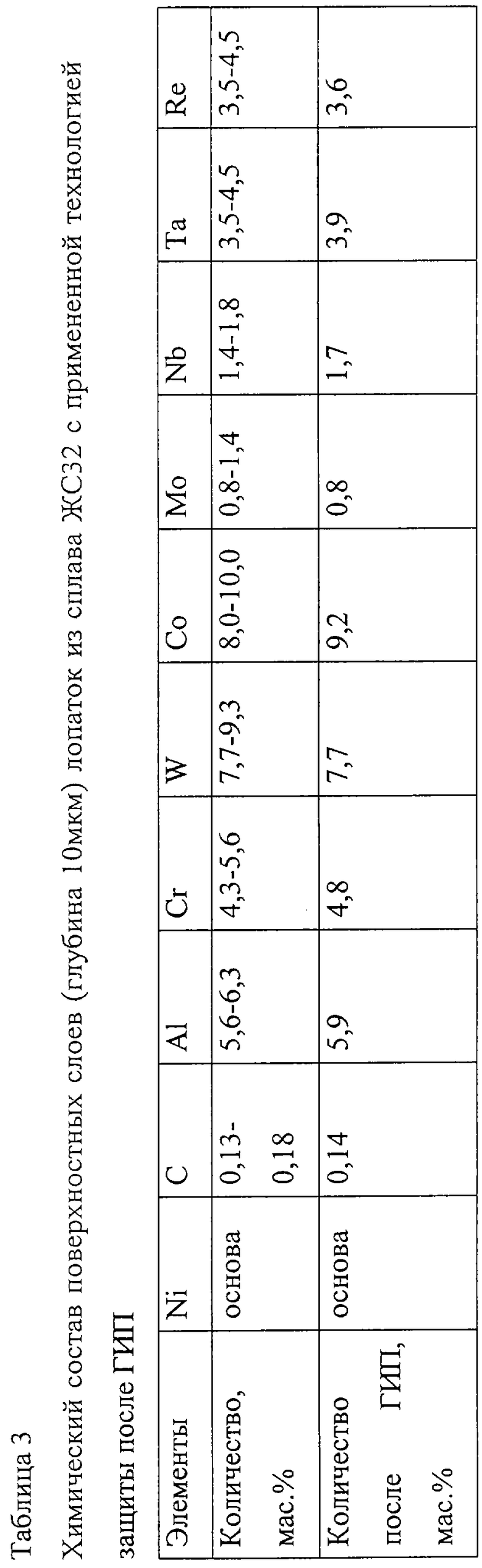

В таблице 1 приведены сравнительные данные микротвердости основного металла и поверхностного слоя для защищенной и незащищенной лопатки. В таблице 2 приведены сравнительные данные по химическому составу поверхностных слоев для сплавов ЖС6У и ЖС32 для лопаток с защищенной и незащищенной поверхностью.

Способ осуществляется следующим образом.

Одну или несколько лопаток 1 располагают в контейнерах 3 с находящимся в них дисперсным керамическим порошком 2, в который погружают лопатку 1 или ее часть, которую необходимо защитить от воздействия кислорода. Несколько контейнеров 3 с находящимися в них лопатками 1 размещают в контейнер 4 большего размера, который затем располагают в рабочей камере 5 газостата. В контейнере 4 большего размера размещают емкость 6 с веществом 7, поглощающим кислород, в качестве которого используют железо, никель, титан определенной дисперсности. Затем в рабочую камеру 5 газостата подают инертный газ под давлением ~160 МПа и с температурой 1200-1300°С, в котором производится горячее изостатическое прессование лопаток.

Пример 1.

В течение 3 ч проводили ГИП при давлении 160 МПа и температуре 1210°С двух охлаждаемых лопаток из сплава ЖС6У после наработки на авиационном двигателе 1100 часов, поверхность замка одной лопатки не была защищена, а у второй применялась защита порошком Аl2O3 с дисперсностью 16 мкм. Глубина окисленного слоя у незащищенной лопатки составила 50 мкм, а у лопатки с примененной защитой окисление поверхностного слоя не происходило. При этом микротвердость поверхностного слоя у лопатки без защиты увеличилась на 550 МПа, а у лопатки с примененной защитой изменений микротвердости в поверхностном слое по сравнению с основным металлом нет (фиг.6).

Пример 2.

В течение 3 ч проводили ГИП при давлении 160 МПа и температуре 1250°С двух охлаждаемых лопаток из сплава ЖС32, одна лопатка имела защиту замка порошком Аl2O3 с дисперсностью 1 мкм, другая была не защищена. Структура поверхностного слоя показана на фиг.7 и фиг.4. Глубина окисленного слоя у лопаток без защиты замка составила 70 мкм, а с примененной защитой окисленного слоя нет. При этом микротвердость поверхностного слоя у лопатки без защиты увеличилась на 450 МПа, а у лопатки с примененной защитой изменений микротвердости в поверхностном слое по сравнению с основным металлом нет.

Пример 3.

В течение 3 ч проводили ГИП при давлении 160 МПа и температуре 1210°С двух охлаждаемых лопаток из сплава ЖС6У после наработки на авиационном двигателе 1100 часов, поверхность замка одной лопатки не была защищена, а у второй применялась защита порошком Аl2O3 с дисперсностью 20 мкм. Глубина окисленного слоя у незащищенной лопатки составила 50 мкм, а у лопатки с примененной защитой окисление поверхностного слоя составило 15 мкм. При этом микротвердость поверхностного слоя у лопатки без защиты увеличилась на 550 МПа, а у лопатки с примененной защитой изменений микротвердости в поверхностном слое по сравнению с основным металлом нет.

Как видно из примера, выход за пределы заявленной дисперсности резко снижает прочностные характеристики лопатки из-за образования на ее поверхности окисленного слоя.

Применение заявленного способа защиты поверхности лопаток предотвратило изменение химического состава металла в поверхностных слоях лопаток (см. табл. 2 и 3). Количественные характеристики элементов, содержащихся в сплавах, указаны в соответствии со справочником: Машиностроение. Энциклопедия. T.II-3, М.,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ОТЛИВОК ТУРБИННЫХ ЛОПАТОК ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2014 |

|

RU2556178C1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ЛОПАТКИ | 2007 |

|

RU2365466C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ПУСТОТЕЛОЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2340437C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ПУСТОТЕЛОЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2325246C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОКРЫТИЙ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2007 |

|

RU2351685C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОГО БЛИСКА С НЕОХЛАЖДАЕМЫМИ РАБОЧИМИ ЛОПАТКАМИ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ИНТЕГРАЛЬНЫЙ БЛИСК | 2011 |

|

RU2467177C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2367554C2 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОГО РЕМОНТА ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2007 |

|

RU2346799C2 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2309191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2196672C1 |

Изобретение относится к химико-термической обработке преимущественно жаропрочных никелевых сплавов. Может использоваться при изготовлении и ремонте лопаток стационарных энергетических установок и авиационных газотурбинных двигателей. Способ защиты поверхности лопатки в процессе горячего изостатического прессования, включающий помещение лопатки в контейнер с последующим размещением в газостате. Перед горячим изостатическим прессованием лопатку или ее часть погружают в керамический порошок на основе огнеупорных окислов с температурой плавления 1400-2800°С и дисперсностью от 0,01 до 17 мкм. Техническим результатом является предотвращение окисления лопатки в процессе ГИП. 2 з.п. ф-лы, 8 ил., 3 табл.

| КРИВОНОС Г.А | |||

| и др | |||

| Процессы и оборудование для газостатической обработки | |||

| - М.: Металлургия, 1994, с.113 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2037231C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА И ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2000 |

|

RU2184178C2 |

| Способ обжига карбонатного сырья | 1973 |

|

SU468889A1 |

| US 4081272 А, 28.03.1978. | |||

Авторы

Даты

2005-05-20—Публикация

2003-10-09—Подача