Настоящее изобретение относится к моющим средствам, содержащим одно или более анионных сульфатных или сульфонатных поверхностно-активных веществ, один или более полигидроксидных амидов жирных кислот и критично отобранные пеноповышающие средства, в частности, к моющим средствам, которые обладают повышенными чистящими и пенообразующими свойствами, мягкими для рук и особенно подходящими для использования при мытье посуды.

Использование анионных сульфатных или сульфонатных поверхностно-активных средств в моющих веществах известно. Однако было бы желательно воплотить такие поверхностно-активные вещества в моющие средства, которые демонстрируют улучшенные чистящее и пенообразующее свойства при различной температуре и влажности. Недавно было обнаружено, что моющие средства, содержащие один или боле анионных сульфатных или сульфонатных моющих поверхностно-активных веществ, один или более полигидроксных амидов жирных кислот и пеноповышающее средство, выбранное из группы, состоящей из аминооксидов, бетаинов, сультаинов, определенных неионных веществ и их смесей, демонстрируют более высокие моющие и пенообразующие свойства, чем только анионные сульфатные или сульфонатные поверхностно-активные вещества. Вдобавок к указанным преимуществам такие соединения, по сравнению с анионными сульфатными или сульфонатными поверхностно-активными веществами, мягче для рук, имеют улучшенное полоскательное свойство, не такие скользкие при прикосновении, менее требовательные по отношению к таким добавкам, как растворители и гидротропы.

Еще одним преимуществом, связанным с этими соединениями, является то, что их пенные качества непредвиденно устойчивы при различных температурах и влажности.

Использование анионных сульфатных или сульфонатных поверхностно-активных веществ в моющих средствах известно: патент США N4435317 (Cerrison et al. 6 март, 1984) описывает жидкий моющий состав, содержащий алкилсульфат, алкилэфирсульфат и алкилбензолсульфонатные поверхностно-активные вещества. Патент Великобритании N809060, принадлежащий Hedley Co. ltd., опубликованный в феврале 18, 1959, описывает моющие соединения, содержащие сульфат или сульфонат, поверхностно-активные вещества с особым полигидроксным амидом жирных кислот. Полигидроксный амидный компонент жирной кислоты, содержащийся в соединении настоящего изобретения, также известен в практике, как и несколько его применений. N-алкил, N-метилглюкамиды, например, описаны J.W Goodby, M. A. Marcus, E. Chin и P.L. Finn в "The Thermotropis Liguid Crystalline Properties of Some Straight Chain Carbohylrate Amphi philes", Liguid Crystals, 1988, т. 3, No. 11, с. 1569-1581 и A. Muller-Fahrnow, V. Zabel, M. Steifa и R. HiIgenfeld в "Molecular and Crystal Structure of а Noniobic c Delergent: NonanoyI-N-methylglucca mide, " J. Chem. Soc. Chem. Commun, 1986, с. 1573-1574. Использование N-алкилполигидроксиамидных поверхностно-активных веществ привлекало значительный интерес недавно при использовании в биохимии, например при разложении биологических мембран (см. например, журнальную статью "N-D-Cluco-N-melhyl-alkanami de Compounds, а New Class of Non-Iobic Detergents For Membrane Biochemis try", Biochem. J. (1982), т. 207, с. 363-366, S. E.K. HiIdreth.

Использование N-алкил глюкамидов в моющих составах также было известно. Патент США N2965576, заявл. 20 декабря 1960 E.R. Wilson и U.K., патентная спецификация 809060, уже рассмотренная здесь, относится к моющим средствам, содержащим анионные поверхностно-активные вещества, которые могут включать N-метилглюкамид, добавленный как низкотемпературное пеноповышающее средство. Эти составы включают N-алкил радикал более высшей прямоцепочной жирной кислоты, имеющей 10-14 атомов углерода. Эти соединения могут также содержать вспомогательные материалы, такие как фосфаты щелочного металла, силиката щелочного металла, сульфаты и карбонаты, Также указано, что добавочные составные части, придающие желательные качества соединению, также могут быть включены с соединения, в частности флуоресцентные красители, отбеливающие средства, ароматизаторы и т.д.

Патент США N 2703798, заявл. 8 марта 1955 A.M.Schwaztz, относится к водным моющим средствам, содержащим реакционный продукт конденсации N-алкилклюкамина и алифатического эфира жирной кислоты. Продукт этой реакции применим в водных моющих средствах без дальнейшего очищения. Он также известен при приготовлении серного эфира ацилированного клюкамина, что описано в патенте США N 2717894, заявл. 13 сентября, 1955 A.M. Schwartz PCT International Application WO 83/04412, опубликованном в декабре 22, 1983, J.Aildreth, относится к амфифилическим соединениям, содержащим алифатические полигидроксильные группы, полезным для различных целей, включая использование их как поверхностно-активных веществ в косметике, лекарствах, шампунях, лосьонах, глазных мазях, как эмульсий и амбулаторных средств в медицине, в биохимии для растворимых мембран, целых клеток или других тканных проб и для приготовления липидов. В это описание включены соединения формулы: R'CON(R)CH2R'' и R''CJN(R)R', где R представляет собой водород или органическую группу, R' является алифатической углеводородной группой, содержащей по меньшей мере 3 атома углерода, и R'' является альдозным остатком.

Европейский патент N 0285768, опубликованный в октябре 12, 1988, H.Kelkenberg, et.al., относится к использованию N-полигидроксных алкиламидов жирной кислоты как загустителей в водных системах моющих средств. Включенные туда амиды имеют формулу R1C(O)N(X)R2, где R1 является C1-C17 (предпочтительно C7-C17) алкилом, R2 является водородом, C1-C18 (предпочтительно C1-C6) алкилом или алкиленоксидом и X является полигидроксиалкилом, имеющим 4 - 7 атомов углерода, например N-метил, глюкамид жирной кокосовой кислоты. Свойства загустителя в амидах указаны как имеющие особое использование в жидких системах поверхностно-активных веществ, содержащих парафинсульфонат, хотя жидкие системы поверхностно-активных веществ, такие как алкиларил сульфонаты, олефин-сульфонат, полуэфирные соли сукционовой кислоты и жироспиртовые сульфонаты простых эфиров, и неионные поверхностно- активные вещества, такие как жироспиртовой полигликольный простой эфир, алкилфенолполиглигольный простой эфир, полигликольный простой эфир жирной кислоты, полипропилен-оксид-полиэтилен оксидсмешанные полимеры и т.д. Парафин сульфонат /N-метил глюкамид кокосовой жирной кислоты/, неионные поверхностно-активные вещества шампуня в формулах приведены в примерах. Вдобавок к загустительным свойствам N-полигидроксные алкильные амиды жирной кислоты имеют повышенные свойства по применимости для кожи.

Патент США N 2982737, заявл. 2 мая 1961, Boettner et.al, относится к моющим брусам, содержащим мочевину, натрий-лаурилсульфат анионное поверхностно-активное вещество и N-алкил-глюкамид неионное поверхностно-активное вещество, выбранное из N-метил, N-сорбитил-лаурамида и N-метил, N-сорбитил-миристамида.

Другие глюкамидные поверхностно-активные вещества описаны, например, в DT 2226872, опубликованном в декабре 20, 1973, H.W.Echert, который относится к моющим средствам, содержащим одно или более поверхностно-активных веществ и компоненты солей, выбранные из полимерных фосфатов, соединений, связывающих ион металла в комплекс (пассиватор), и моющих щелочей, улучшенным добавлением N-ацил-полигидроксиалкиламина формулы RC(O)N(R2)CH2 (CHOH)nCH2OH, где R1 является C1-C3 алкилом, R2 является C10-C22 алкилом и n- 3 или 4. N-ацилполигидроксиалкил-амин добавляется как грязесобирающий реагент.

Патент США N 3654166, опубликованный в апреле 4, 1972, H.W.Eckert, относится к моющим соединениям, содержащим по меньшей мере одно поверхностно-активное вещество, выбранное из группы, содержащей анионные, амфотероионные, неионные поверхностно-активные вещества, и как смягчитель ткани, N-ацил, N-алкил-полигидроксиалкильное соединение формулы

R1N(Z)C(O)R2,

где R1 является C10-C22 алкилом, R2 является C7-C21 алкилом, R1 и R2 вместе имеют от 23 до 39 атомов углерода, Z является полигидроксиалкилом, который может быть -CH2(CHOH)m -CH2OH, где m -число, равное 3 или 4.

Патент США N 4021539, 3 мая 1977, H.Moller et.al. относится к кожеобрабатывающим косметическим составам, содержащим N-полигидроксиалкил-амины, которые включает соединение формулы

R1N(R)CH(CHOH)mR2,

где R1 представляет собой H, низший алкил, гидрокси-низший алкил или аминоалкил, также хорошо, гетероциклический аминоалкил, R представляет собой то же, что и R1, но оба не могут быть H, а R2 представляет собой CH2OH или COOH.

Патент Франции N1300018, 26 апреля 1963, Commercial Solvents Corperation, относится к раствору формальдегида, стабилизированного от полимеризации при добавлении амидов формулы

RC(O)N(R1)G,

где R является карбоксильным кислотным функционалом, имеющим по крайней мере 7 атомов углерода, представляет собой водород или низшую алкильную группу и G - глицитольный радикал с по меньшей мере пятью атомами углерода.

Патент Германии N1261861, 29 февраля, 1968 A.Heins, относится к клюкаминовым производным, полезным как смачивающие средства и диспергаторы формулы

N(R)(R1)(R2),

где R представляет собой сахарный остаток клюкамина,

R1 представляет собой C10-C20 - алкильный радикал и R2 представляет собой C1-C5 -ацил радикал.

Патент Великобритании N 745036, 15 февраля, 1956, Atlas Ponder Company, относится к гетероциклическим амидам и карбоксильным простым эфирам, из этого следует, что они полезны как химические полупродукты, эмульсии, увлажнители и диспергаторы, моющие средства, тканевые смягчители и т.д. Соединения выражены формулой

N(R)(R1)C(O)R2,

где R представляет собой остаток ангидридного гексанпентола или его карбоксильный кислотный эфир, R1 представляет собой одновалентный углеводородный радикал и -C(O)R2 представляет собой ацил радикал карбоксильной кислоты, имеющей от 2 до 25 атомов углерода.

Патент США N3312627, 4 апреля, 1967 D.T.Hooker описывает твердые туалетные брусы, которые существенно свободны от анионных моющих средств и щелочных модифицирующих добавок и которые содержат литиевое мыло определенных жирных кислот, неионное поверхностно- активное вещество, выбранное из определенных пропилен-оксидэтилендиамин-этилен-оксидных конденсатов, пропилен-оксид-пропилен-кликоль-этилен-оксидных конденсатов и полимеризованного этилен-гликоля, и также содержат неионный мыльный компонент, который может содержать полигидроксиамид формулы

RC(O)NR1(R2),

где RC(O) содержит от примерно 10 до примерно 14 углеродных атомов и R1 и R2 - каждый H или C1-C6 алкил-группы, содержащие общее число атомов углерода от 2 до примерно 7 и все количество замещающих гидроксильных групп от 2 до примерно 6. Существенно близкое описание содержится в патенте США 3312626, от 4 апреля, 1967, D.I.Hooker.

Использование аминовых оксидов, бетаинов, сультаинов и неионных веществ настоящего изобретения также известно в практике. Патент США 4555360, 26 ноября, 1985, Bisset er.al., описывает моющие соединения, содержащие определенные сульфатные и сульфонатные поверхностно-активные вещества, бетаиновое поверхностно-активное вещество и аминовый оксид. Эти соединения могут также выборочно содержать определенные неионные моющие поверхностно-активные вещества. Патент США 3351557 от 7 ноября 1967 Almsteas et. al., описывает модицифирующие жидкие моющие соединения, содержащие неионное моющее средство, модификатор, эмульсионный стабилизатор, воду и моющее средство, выбранное из группы моющих средств, которые включают сульфатаины.

Однако в практике нет ничего, чтобы демонстрировало непредвиденную чистящую и пенообразовательную способность, лишенность скользкого ощущения, мягкость для рук и легкость ополаскивания, что демонстрируется моющими средствами настоящего изобретения, которые содержат анионные сульфатные и анионные сульфонатные поверхностно-активные вещества, определенные полигидроксные амиды жирных кислот и критически выбранное пеноповышающее средство. К тому же из предшествующего уровня не известно, что такие соединения дают устойчивое улучшенное пенообразование при различных температурах и влажности.

Таким образом цель данного изобретения - представить моющее средство с такими свойствами. Другой целью настоящего изобретения является предложение метода для очистки грязной посуды, подвергая ее воздействию особого моющего средства, описанного здесь. Указанные цели достигаются настоящим изобретением.

Настоящее изобретение направлено на моющие составы, содержащие A) от 10 до 50% по весу поверхностно-активной смеси, содержащей 80-90% компонентов:

(a) одно или более анионных сульфатных или сульфонатных поверхностно-активных веществ;

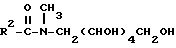

(b) один или более полигидроксных амидов жирной кислоты, имеющих формулу ,

,

где R1 представляет собой H, C1-C4-гидроксикарбил, 2-гидроксиэтил, 2-гидроксипропил или их смеси, R2 представляет собой C5-C31 гидрокарбил и Z представляет собой полигидроксигидрокарбил, имеющий линейную гидрокарбильную цепь с по меньшей мере тремя гидроксильными группами, прямо связанными с цепью, или их алкоксилированные производные, при соотношении a:b, равном от 1: 19 до 19:1,

(c) от 1 до 20% по весу пеноповышающих средств, выбранных из группы, состоящей из аминных оксидов, бетаинов, сультаинов и неионных соединений, выбранных из полиэтиленового, полипропиленового и полибутиленового оксидных конденсатов алкилфенолов, алкилэтоксилированных продуктов конденсации алифатических спиртов с оксидом этилена, продуктов конденсации оксида этилена с гидрофобным основанием, образованным конденсацией оксида пропилена с пропиленгликолем, продуктом конденсации оксида этилена с продуктом, образующимся из реакции пропиленоксида и этилендиамина, алкилполисахаридов и жирнокислотных амидов и их смеси и B) воду и/или органический растворитель и функциональные добавки до 100%.

Настоящее изобретение также направлено на метод для очистки грязной посуды веществами, описанными здесь.

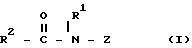

Моющие средства настоящего изобретения включают от ≈5% до ≈65%, предпочтительно от ≈10% до ≈ 50%, наиболее предпочтительно от ≈15% до ≈40% по весу смеси поверхностно-активных веществ, один или более полигидроксных амидов жирных кислот и критично подобранного пеноповышающего средства. Эти и другие ингредиенты, находящиеся в жидких моющих веществах, приведены ниже. Моющие составы настоящего изобретения предпочтительны в жидкой или гелевой форме, более предпочтительны легко применяемые жидкие моющие средства, наиболее предпочтительны легко применяемые посудомоющие жидкие средства.

Анионные поверхностно-активные вещества

Поверхностно-активная смесь настоящего изобретения содержит от ≈5% до ≈95%, предпочтительно от ≈20% до ≈80%, более предпочтительно от ≈40% до ≈80% по весу одного или более анионных сульфатных и сульфонатных поверхностно-активных веществ. Анионное сульфатное или сульфонатное поверхностно-активное вещество может быть любым органическим сульфатным или сульфонатным поверхностно-активным веществом, но предпочтительно выбранным из C11-C15-алкил-бензосульфонатов, C10-C16-алкил-сульфатов и их этокси-аналогов, содержащих до 12 молей этиленоксида на моль алкилэтокси-сульфатов, C13-C18 парафинсульфонатов, C10-C16 олефинсульфонатов, C10-C20 алкилглицерил эфир сульфонатов, С9-С17 ацил N-(C1-C4 алкил) или -N-(C2-C4 гидроксилалкил) глюкаминсульфатов или их смесей. Наиболее предпочтительно анионное поверхностно-активное вещество, выбранное из линейных алкилбензол-сульфонатов, алкилэтоксисульфатов, алкилглицерилэфирсульфонатов и парафинсульфонатов.

Алкилбензолсульфонаты, полезные в соединениях настоящего изобретения, это такие, в которых алкилгруппа, которая линейна, содержит 10-16 атомов углерода, предпочтительно 10-13 атомов углерода, материал со средней длиной углеродной цепи 11, 2 наиболее желателен. Фенилизомерное распределение, т.е. место прикрепления алкильной цепи к бензольному ядру, не имеет значения, но алкилбензолы, имеющие 2-фенил-изомерный состав, предпочтительны.

Подходящие алкил сульфаты - это прежде всего алкилсульфаты, в которых алкильная группа содержит 10-16 атомов углерода, наиболее предпочтительно 12-14 атомов углерода, предпочтительно в линейной цепи. C10-C16 спирты, производные от натуральных жиров, или Ziegler олефиновое образование или ОХО синтез, дают подходящие источники для алкильной группы. Примеры синтетически производных материалов включают Dobanol 23 (RTM) 23 (RTN), проданный Shell Chemicals (UK) Ltd., этил 24, проданный Этиловой корпорацией, смесь C13-C15 спиртов в соотношении 67% C13, 33% C15, проданные под торговой маркой Lutensol by BASF GmbH and Synperonic (RTM) by ICI Ltd., and Lial 125 by Liquichimica Italiana.

Примеры натуральных материалов, из которых могут быть произведены спирты, это кокосовое масло, пальмоядровое масло и соответствующие жирные кислоты. Алкилэтоксисульфатные поверхностно-активные вещества содержат первичный алкилэтоксисульфат, производный от продукта конденсации C10-C16 спирта со в среднем до 6-этиленоксидных групп. C10-C16 спирт сам по себе может быть получен от одного из источников, прежде описанного для алкилсульфатного компонента. Предпочтительны C12-C14 алкилэтоксисульфаты. Обычный основно-катализаторный этоксилационный процесс для получения средней степени этоксилации 12 результатов в распределении индивидуальных этоксиляторов, имеющих от 1 до 15 этоксигрупп на моль спирта, таков, что желаемое среднее может быть получено разными путями. Смеси могут быть сделаны из материала, имеющего различные степени этоксиляции и/или различные этоксиляционные распределения, возникающие от специфических этоксиляционных употребленных методов и последующих шагов процесса, например перегонки. Например, было установлено, что пенное и жирное перемещение эквивалентно полученному от смеси алкилсульфата и алкилтриэтоксисульфата, которые могут быть произведены понижением уровня алкилсульфата и использованием алкилэтоксильсульфата со средним из приблизительно двух этоксигрупп на моль спирта. В предпочтительных составах в соответствии с настоящим изобретением алкилэтоксисульфат используется со средней степенью этоксиляции от 0,4 до 5, более предпочтительно от 0,4 до 3,0. Парафинсульфонаты, полезные в настоящем изобретении, имеют от 13 до 18 атомов углерода на молекулу, более желательно - 13-16. Эти сульфонаты предпочтительно приготовлены посредством "разрезания" парафина, соответствующего длинам цепи, определенным выше, затем реакции двуокиси серы и кислорода в соответствии с хорошо известным сульфоксидным процессом. Продукт реакции - вторичная сульфокислота, которая затем нейтрализуется подходящим основанием, чтобы получить водорастворимый вторичный алкилсульфонат. Близкие вторичные алкилсульфонаты могут быть получены другими методами, как сульфохлоринзционным методом, где хлор и двуокись серы реагируют с парафинами в присутствии актиничного света, получающиеся сульфонилхлориды гидролизуются и нейтрализуются с образованием вторичных алкилсульфонатов. Какой бы метод не использовался, желательно производить сульфонат как моносульфонат, не имеющий начального непрореагировавшего углеводорода или имеющего лишь его ограниченную часть и с малым или никаким неорганическим солевым побочным продуктом. Аналогично пропорции дисульфоната или более высоких сульфонатных материалов будут минимизированы, несмотря на некоторое их присутствие. Моносульфат может быть окончательно сульфонатом, или сульфонатная группа может быть присоединена к 2-му углероду или другому углероду линейной цепи. Аналогично некоторый побочный дисульфонат, обычно производимый при избытке сульфоната, присутствует и может иметь сульфонатные группы, распределенные по различным атомам углерода парафинового основания, могут присутствовать и смеси моносульфонатов и дисульфонатов.

Смеси моноалкансульфонатов, где алконы с 14-15-ю атомами углерода особенно предпочтительны, когда сульфонаты присутствуют в весовом соотношении C14-C15 парафинов от 1:3 до 3:1.

Олефинсульфонаты, полезные в настоящем изобретении, являются смесями алкен-1-сульфонатов, алкенгидроксисульфонатов, алкендисульфонатов и гидроксидисульфонатов, и описаны в доступном патенте США N 3332880, заявл, P.F. Pflauner и A.Kessler 25 июля, 1967.

Пригодны алкилглицерилэфирсульфонаты, производные от простых эфиров кокосового масла и жира. Другие сульфатные поверхностно-активные вещества включают C9-C17-ацил-N-(C1-C4-алкил) или -N-(C1-C2 гидроксиалкил)глюкаминсульфаты, предпочтительно те, в которых C9-C17 ацильная группа - производная кокосового масла или масла пальмовых ядер. Эти материалы могут быть приготовлены по методу, описанному в патенте США N 2717894, 13 сентября, 1955 Schwartz.

Для анионных поверхностно-активных веществ компоненты предпочтительно выбрать из Na, K, магния, аммония или алканол-аммония и их смесей, магний наиболее предпочтителен. Предпочтительны соединения, включающие C10-C16 алкил-этокси-сульфат как анионное поверхностно-активное вещество, молярная концентрация иона магния у которых в соединении контролируется, в соответствии с 0,35-0,65 X, где X представляет собой количество молей С10-С16 присутствующего алкилсульфата. Наиболее предпочтительно содержание иона магния отрегулировать так, чтобы обеспечить стехиометрический эквивалент, т.е. 1/2 молярной концентрации присутствующего алкилсульфата. В таком положении ион магния будет присутствовать на уровне от ≈ 0,15% до ≈3% по весу, предпочтительно от 0,25% до 1,5% по весу в соединении.

Компонент полигидроксного амида жирной кислоты

Смесь поверхностно-активных веществ настоящего изобретения содержит от ≈5% до ≈95%, предпочтительно от ≈20% до ≈80%, более предпочтительно от ≈ 40% до ≈60% по весу оного или более полигидроксных амидов жирных кислот, имеющих структурную формулу (I) ,

,

где R1 представляет собой H, C1-C4 гидрокарбил, 2-гидроксиэтил, 2-гидроксипропил, или их смесь, предпочтительно C1-C4 алкил, более предпочтительно C1 или C2 алкил, наиболее предпочтительно C1 алкил (т.е. метил); и R2 представляет собой C5-C31 гидрокарбил, предпочтительно C7-C19 алкил или алкенил с прямой цепью, более предпочтительно C9-C17 алкил или алкенил с прямой цепью, наиболее предпочтительно C11-C17 алкил или алкенил с прямой цепью или их смесь; и Z представляет собой полигидроксигидрокарбил, имеющий линейную гидрокарбильную цепь с по меньшей мере 3-мя гидроксилами, прямо связанными с цепью или их алкоксилированной производной (предпочтительно этоксилированная или пропоксилированная). Z предпочтительно будет произведен из редуцированного сахара в восстановительной реакции аминирования, более предпочтителен Z - глицитил. Подходящие редуцированные сахара включают глюкозу, фруктозу, мальтозу, лактозу, галактозу, маннозу и ксилозу. В качестве сырья могут быть использованы также хорошо, как сахара, перечисленные выше, высокоглюкозный кукурузный сироп, высокофруктовый кукурузный сироп и высокомальтозный кукурузный сироп. Эти кукурузные сиропы могут давать смесь сахарных компонентов для Z. Понятно, что могут быть использованы и другие сырьевые материалы. Предпочтительно Z выбирается из группы, состоящей из -CH2-(CHOH)n-CH2OH, -CH(CH2OH)-(CHOH)n-1-CH2OH, -CH2-(CHOH)2(CHOR1)(CHOH)-CH2OH,

где n - целое число от 3 до 5 включительно и R1 представляет собой H, или циклический, или алифатический моносахарид, и его алкоксилированные производные. Наиболее предпочтительны глицитилы, где n = 4, особенно -CH2-(CHOH)4-CH2OH.

В формуле (I) R1 может быть, например, N-метил, N-этил, N-пропил, N-изопропил, N-бутил, N-2-гидроксиэтил или N-2-гидроксипропил. R2-CO-N < может быть, например, кокамид, стеарамид, олеамид, лаурамид, миристамид, каприкамид, палмитамид, талловамид и др. Z может быть 1-деоксилактитил, 1-деоксигалактитил, 1-деоксиманнитил, 1-деоксимальтотриотитил и т. д. Наиболее предпочтительный полигидроксный амид жирной кислоты имеет общую формулу ,

,

где

R2 представляет собой C11-C17 алкильную группу, группу с прямой цепью, или алкильную группу.

В практике известны методы производства полигидроксных амидов жирных кислот. В общем их получают реакцией алкиламина с редуцированным сахаром в восстановительной реакции аминирования для формирования соответствующего N-алкилполигидроксиамина, и потом реакцией N-алкилполигидроксиамина с жирным алифатическим простым эфиром или триглицеридом на стадии конденсации/амидирования для образования N-алкил, N-полигидроксного амида жирной кислоты. Процессы для производства соединений, содержащих полигидроксные амиды жирных кислот, описаны, например, в патенте Великобритании N 809060, опубл. 18 февраля 1959, Thomas Hedly & Co. Ltd. в патенте США N 2965576, от 20 декабря, 1960, E.R.Wilson и в патенте США N 2703798, Anthony M. Schwartz, заявленном 8 марта 1955, патент США N 1985424, от 25 декабря, 1934 Rigsott, на каждый из которых здесь есть ссылка.

В одном процессе для производства N-этила или N-гидроксиалкила, N-деоксиглицитиловых амидов жирных кислот, где глицитиловый компонент - производное глюкозы, а N-алкил или N-гидроксиалкил, по функциональности соответствует N-метилу, N-этилу, N-пропилу, N-бутилу, N-гидроксэтилу или N-гидрокспропилу, продукт получают реакцией N-алкил- или N-гидроксиалкилглюкамина с жирным эфиром, выбранным из жирных метиловых эфиров, жирных этиловых жиров и жирных триглицеридов в присутствии катализатора, выбранного из группы, состоящей из фосфата лития, фосфата натрия, фосфата калия, тетронатрий пирофосфата, пентакалий триполифосфата, гидроокиси натрия, гидроокиси калия, гидроокиси кальция, карбоната натрия, карбоната калия, двунатрий тартрата, двукалий тартрата, натрий-калий тартрата, тринатрий цитрата, трикалий цитрата, основных силикатов натрия и основных алюмосиликатов калия и их смеси. Количество катализатора предпочтительно от ≈0,5 мол.% до ≈50 мол.%, более предпочтительно от ≈2 мол.% до ≈10 мол.% на N-алкил или N-гидроксиалкилглюкаминовую молярную основу. Реакции желательно проводить при ≈138 - ≈170oC, от 20 до 90 мин. Когда триглицериды используются в реакционной смеси как источник жирного эфира, реакцию также предпочтительно проводить, используя от 1 до 10 мас.% фазоменяющего средства, рассчитанного на весовой процент основы всей реакционной смеси, выбранной из насыщенных жирноспиртовых полиэтоксилатов, алкилполиглюкозидов, линейных глюкамидных поверхностно-активных веществ и их смесей. Предпочтительно этот процесс проводить следующим образом:

(a) подогреть жирный эфир от ≈138oC до ≈ 170oC;

(b) добавить N-алкил или N-гидроксиалкилглюкамин к подогретому эфиру жирной кислоты и смешать до степени, необходимой для образования 2-фазной жидкость/жидкостной смеси;

(c) вмешать катализатор в реакционную смесь; и

(d) производить перемешивание в определенное реакцией время.

Также предпочтительно от ≈2% до 20% сформированного линейного N-алкила/N-гидроксиалкила, N-линейного глюкозиламида жирной кислоты добавить к реакционной смеси по весу реактивов в качестве фазотрансформирующего средства, если жирный эфир - это триглицерид. Это порождает реакцию и увеличивает реакционную скорость. Детальное экспериментальное получение дано ниже в разделе, названном "эксперименты".

Полигидрооксные амидные материалы жирных кислот, используемые здесь, также дают преимущество создателю моющих средств тем, что они могут быть полностью или первично приготовлены из натурального, возобновляемого, нефтехимического сырья и разлагаются. Они также проявляют низкую токсичность в водной среде.

Следует признать, что вместе с полигидроксными амидами жирной кислоты формулы (I) процесс, используемый для их производства, будет также давать определенные количества нелетучих побочных продуктов, такие как эфирамиды и циклический полигидроксный амид жирной кислоты. Уровень этих побочных продуктов будет варьироваться в зависимости от особенности реактивов и условий процесса. Предпочтительно полигидроксиамид жирной кислоты. Предпочитаемые процессы, описанные выше, имеют преимущество в том, что они дают на выходе довольно низкие уровни побочных продуктов, включая и этот циклический амидный побочный продукт.

Пеноповышающее средство

Смесь поверхностно-активных веществ настоящего изобретения далее содержит от ≈1% до ≈20%, предпочтительно от ≈2% (более предпочтительно от 5%) до ≈20% по весу пеноповышающего средства, выбранного из группы, состоящей из аминоксидов, бетаинов, сультаинов, и определенных неионных веществ.

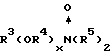

Оксиды аминов, полезные в настоящем изобретении, включают соединения, имеющие формулу: ,

,

где R3 выбран из алкила, гидроксиалкила, алкиламидопропила и алкилфенильной группы или их смесей, содержащий от 8 до 26 атомов углерода, предпочтительно от 8 до 16 атомов углерода; R4 представляет собой алкилен или гидроксиалкиленовую группу, содержащую 2-3 атома углерода, предпочтительно 2, или их смеси, x - число от 0 до 3, предпочтительно 0, и каждый R5 представляет собой алкил или гидроксиалкильную группу, содержащую 1-3, предпочтительно 1-2 атома углерода или полиэтиленоксидную группу, содержащую 1-3, предпочтительно 1, этиленоксидную группу, R5 группы могут быть связаны друг с другом, например, через атом кислорода или азота для сформирования кольцевой структуры. Эти аминоксидные поверхностно-активные вещества предпочтительно включают C10-C18 алкилдиметил аминоксиды и C8-C12 алкоксиэтилдигидроксиэтил аминоксиды. Примерами таких материалов могут быть диметилоктиламин оксид, диэтилдециламин оксид, бис (2-гидрокси-этил)додецеламиноксид, диэтилдециламин оксид, додециламидопропил диметиламин оксид и диметил-2-гидроксиоктадециламин оксид. Предпочтительны C10-C18 алкилдиметиламин оксид и C10-C18 ациламидоалкилдиметиламиноксид.

Бетаины, используемые в настоящем изобретении, это соединение, имеющее формулу

R(R1)2N+R2COO-,

где R представляет собой C6-C18 гидрокарбильную группу, предпочтительно C10-C18 алкильную группу, каждый R представляет собой типично C1-C3 алкил, предпочтительно метил, и R2 представляет собой C12-C5 гидрокарбильную группу, предпочтительно C1-C3 алкиленгруппу, более предпочтительно C1-C2 алкиленгруппу. Примеры подходящих бетаинов содержат кокосовый ациламидопропилдиметилбетаин, гексадецилдиметилбетаин; C12-C14 алкиламидопропилбетаин; C8-C14 ациламидогексилдиэтил бетаин; 4-/ C14-C16 ацилметиламидодиэтиламмонио/-1-карбоксибутан, C16-C18 ациламидодиметилбетаин, C12-C16 ациламидопентандиэтилбетаин; C12-C16 ацилметиламидодиметилбетаин. Предпочитаемые бетаины -C12-C18 диметил-аммонио-гексанат и C10-C18 ациламидопропан (или этан) диметил или диэтилбетаины.

Сультаины, используемые в настоящем изобретении, это соединения, имеющие формулу

R(R1)2N+R2SO

где R представляет собой C6-C18 гидрокарбильную группу, предпочтительно C10-C16 алкилгруппу, более предпочтительно C12-C13 алкильную группу, каждый R - типично C1-C3 алкил, предпочтительно метил, и R2-С1-С6 гидрокарбильная группа, предпочтительно C1-C3 алкилен или гидроксиалкилен группа. Примеры подходящих сультаинов содержат C12-14 диметиламмонио-2-гидроксипропилсульфонат, C12-14 дигидроксиэтиламмониопропан сульфонат и C16-18 диметиламмониогексан сульфат с C12-14 амидопропиламмонио-2-гидроксипропилсультаином предпочтительно.

Подходящие неионогенные моющие поверхностно-активные вещества в общем описаны в патенте США N 3029678, Laughlin et.al., заявл. 30 декабря 1975, со столбца 13, строки 14 по кол. 16 строку 6, используемом здесь для ссылок. Примерные неограничивающие классы применимых неионных поверхностно-активных веществ перечислены ниже.

1. Полиэтилен-, полипропилен- и полибутилен- оксидные конденсаты алкилфенолов. В общем предпочтительны полиэтиленоксидные конденсаты. Эти соединения включают продукты конденсации алкилфенолов, имеющих алкилгруппу, содержащую от 6 до 12 атомов углерода, или прямой, или ветвящейся цепи с алкиленоксидом. В предпочитаемом объединении этиленоксид присутствует в количестве, равном от ≈5 до ≈25 моль этиленоксида на моль алкилфенола. Коммерчески выгодные неионогенные поверхностно-активные вещества этого типа включают IgeralТМ CO-630, GAF Corporation u Triton TM X-45, X-114, X-100, и X-102, все выпускаемые Rohm u Haas Company.

2. Алкилэтоксилированные продукты конденсации алифатических спиртов с от ≈1 до ≈25 моль этиленоксида. Алкильная цепь алифатического спирта может быть прямой или ветвящейся, первичной или вторичной и обычно содержит от 8 до 22 атомов углерода. Особенно предпочтительны продукты конденсации спиртов, имеющих алкильную группу, содержащую от 10 до 20 атомов углерода с ≈ от 2 до ≈10 моль этиленоксида на моль спирта. Самые предпочтительные - продукты конденсации спиртов, имеющих алкилгруппу, содержащую от 10 до 14 атомов углерода с от ≈6 до 10 моль этиленоксида на моль спирта. Примеры коммерчески доступных неионных поверхностно-активных средств этого типа включают TergitolTM 15-S-9 (продукт конденсации C11-C15 линейного спирта с 9 моль этиленоксида). TergitolTM 24-L-6 NMW (продукт конденсации C12-C14 первичного спирта с 6 моль этиленоксида с узким молекулярным весовым распределением) оба выпускаются Union Carbide Corporation 45-9 (продукт конденсации C14-C15 линейного спирта с 9 моль этиленоксида), NeodolTM 23-65 (продукт конденсации C12-C13 линейного спирта с 6,5 моль этиленоксида), NeodolTM 45-7 (продукт конденсации C14-C15 линейного спирта с 7 моль этиленоксида), NeodolTM 45-4 (продукт конденсации C14-C15 линейного спирта с 4 моль этиленоксида), выпускаемый Shell Chemical Company и KyroTM ЕОВ (продукт конденсации C13-C15 спирта с 9 моль этиленоксида), выпускаемый The Procter & Gamble Company.

3. Продукты конденсации этиленоксида с гидрофобным основанием, получаемым конденсацией пропиленоксида с пропиленгликолем. Гидрофобная порция этих соединений предпочтительно имеет молекулярный вес от ≈1500 до ≈1800 и демонстрирует нерастворимость в воде. Добавление полиоксиэтиленовых частей к этой гидрофобной порции повышает растворимость в воде молекулы как целого, и жидкостный характер продукта сохраняется до момента, когда полиоксиэтиленовое соединение - ≈50% от всего веса продукта конденсации, который зависит от конденсации с ≈ 40 моль этиленоксида. Примеры соединений такого типа включают определенные поверхностно-активные вещества, выпускаемые под торговой маркой PluronicTM.

4. Продукты конденсации этиленоксида с продуктом, получающимся из реакции пропиленоксида и этилендиамина. Гидрофобная часть этих продуктов состоит из реакционного продукта этилендиамина и избытка пропиленоксида и обычно имеет молекулярный вес от ≈2500 до ≈3000. Эта гидрофобная часть конденсируется с этиленоксидом до той степени, пока продукты конденсации содержат от ≈40% до ≈80% по весу полиоксиэтилена и имеют молекулярный вес от ≈5000 до ≈11000. Примеры этого типа неионных поверхностно-активных веществ включают определенные коммерчески доступные соединения TeronicTM, выпускаемые BASF.

5. Алкилполисахариды, описанные в патенте США N 4565647, Lienado, опубл. 21 января, 1986, имеющие гидрофобную группу, содержащую от ≈6 до ≈30 атомов углерода, предпочтительно от 10 до 16 атомов углерода и полисахарид, такой как полиглюкозид, гидрофильную группу. содержащую от ≈1,3 до ≈10, предпочтительно от ≈1,3 до ≈3, наиболее предпочтительно от ≈ 1,3 до ≈ 2,7 сахаридных соединений. Некоторые редуцированные сахариды, содержащие 5 или 6 атомов углерода, т.е. глюкоза, галактоза и галактозил-части, могут быть заменены на глюкозильные части (оптимально гидрофобная группа занимает 2-, 3-, 4- и т.д. положения), давая таким образом глюкозу и галактозу (в противопоставление глюкозилу или галактозиду). Внутрисахаридные связи могут быть, например, между одной позицией добавленных сахаридных соединений и 2-, 3-, 4- и/или позициями предыдущих сахаридных соединений.

Оптимально и менее желательно тут может быть полиалкиленоксидная цепь, объединяющая гидрофобную и полисахаридную части. Предпочитаемый алкилен оксид - этиленоксид. Типичные гидрофобные группы включают алкил группы, насыщенные или ненасыщенные, ветвящиеся или неветвящиеся, содержащие 8 - 18, предпочтительно 10 - 16 атомов углерода. Предпочтительна прямоцепочная насыщенная алкильная группа. Алкильная группа может содержать до 3 гидроксильных групп и/или полиалкиленоксидная цепь может содержать до 10, предпочтительно менее 5 алкиленоксидных частей (групп). Подходящие алкилполисахариды: октил, нонилдецил, андецилдодецил, тридецил, тетрадецил, пентадецил, гексадецил, гептадецил и октадецил, ди-, три-, тетра-, пента и гексаглюкозиды, галактозиды, лактозиды, глюкозы, фруктозиды, фруктозы и/или галактозы. Подходящие смеси включают кокосовый алкил, ди-, три-, тетра- и пентаглюкозиды и жирные алкил тетра-, пента и гексаглюкозиды. Предпочитаемые алкилполиглюкозиды имеют формулу

R1O(CnH2nO)t (gluсosyl)x

где R1 выбран из группы, состоящей из алкила, алкилфенила, гидроксиалкила, гидроксиалкилфенила и их смесей, в которых алкильные группы содержат от 10 до 18, предпочтительно от 12 до 14 атомов углерода, n равно 2 или 3, предпочтительно 2, t равно 0 - ≈10, предпочтительно 0; и x≈1,3 - ≈10, предпочтительно ≈1,3 - ≈3, более предпочтительно ≈1,3 - ≈2,7. Глюкозил предпочтителен производный от глюкозы. Для приготовления этих соединений сначала получают спирт или алкилполиэтоксиспирт, затем они реагируют с глюкозой или источником глюкозы для формирования глюкозида (присоединение в 1-положение). Дополнительные глюкозильные единицы могут быть затем прикреплены между 1-положением и предшествующими глюкозил единицами 2-, 3-, 4- и/или 5- положении, предпочтительно 2- положении.

6. Поверхностно-активные вещества амида жирной кислоты имеют

где R6 является алкильной группой, содержащей 7 - 21, предпочтительно 9 - 17 атомов углерода, и каждый R7 выбран из группы, состоящей из водорода, C1-C4 алкила, C1-C4 гидроксиалкила и -(C2H4O)xH, где x находится в интервале от 1 до 3.

Предпочтительны амиды, представляющие собой C8-C20 амиды аммония, моноэтаноламиды, диэтаноламиды и изопропаноламиды.

Предпочитаемые пеноповышающие средства - C10-18 алкилдиметиламиноксиды, C10-18 ациламидалкилдиметиламиноксиды, бетаины, сультаины, продукты конденсации алифатических спиртов с этиленоксидами и алкилполисахариды и их смеси.

Жидкие носители

В предпочтительном варианте моющие средства настоящего изобретения являются жидкими соединениями. Они содержат от ≈ 95% до ≈35% по весу, предпочтительно от ≈85% до ≈60% по весу жидкого носителя, т.е. воды, предпочтительно смеси воды и C1-C4 моноводородного спирта (т.е. этанола, пропанола, изопропанола, бутанола и их смесей), при этом предпочитаемый спирт - этанол.

pH - показатель композиции

Эти жидкие моющие соединения предпочтительно формируются так, что во время использования в водоочистительных операциях промывающая вода имеет pH между ≈6 и ≈9, более предпочтительно ≈7-8.

Образования жидкого продукта предпочтительно имеют pH ≈ 5,0 - 10,5, более предпочтительно 6,0 - 9,0, наиболее предпочтительно 6,5 - 7,5. Методы контроля pH при рекомендуемых используемых уровнях включают использование буферов, щелочи, кислот и т.д. и широко известны специалистам.

Уплотняющее средство (загуститель)

Моющие средства настоящего изобретения могут быть и в форме геля. Такие соединения обычно формируются таким же образом, как и жидкие, кроме того, что они содержат добавочное уплотняющее средство (загуститель).

Любые материалы, которые могут быть смешаны с водными растворами для получения тонких соединений, имеющих достаточный выход, могут быть использованы в соединениях данного изобретения. Такие материалы, как коллоидный кремний, особые полимеры, такие как полистирол и оксидированный полистирол, комбинации определенных ПАВ и водорастворимые полимеры, такие как полиакрилат, известны как приводящие к значительному выходу. Предпочитаемый загуститель, пригодный в соединениях данного изобретения, это имеющий большой молекулярный вес поликарбоксилат полимер-загуститель. Под "высоким молекулярным весом" понимается от 500000 до 5000000, предпочтительно от ≈750000 до ≈ 4000000. Поликарбоксилатный полимер может быть карбоксивинилполимером. Такие соединения описаны в патенте США N 2798053, на который здесь есть ссылки. Методы производства карбоксивинил полимеров также описаны в Brawn, на что тоже есть ссылки.

Карбоксивинил полимер - внутренний полимер мономерной смеси, содержащий мономерную алефиноненасыщенную карбоксильную кислоту и 0,1 - 10% по весу от веса мономеров полиэфир или поливодородный спирт, этот спирт содержит по меньшей мере 4 атома углерода, к которым прикреплены по меньшей мере 3 гидроксильные группы, полиэфир содержит более одной алкенилгруппы на молекулу. Другие моноолефиновые мономерные материалы, если желательно, могут присутствовать в мономерных смесях, даже в предоминантной пропорции. Карбоксивинил полимеры по существу не растворимы в жидкости, летучих органических углеводородах и относительно стабильны на воздухе.

Предпочитаемые поливодородные спирты, используемые при производстве карбоксивинил полимеров, включают полиолы, выбранные из класса, состоящего из олигосахаридов, их редуцированных производных, в которых карбонилгруппа превращается в спиртовую группу, и пентаэритритол, более предпочтимы олигосахариды, самый предпочтимый - сукроза. Желательно, чтобы гидроксильные группы полиола, которые изменены, были бы этерифицированы аллильными группами, полиол имеет по меньшей мере две аллилэфирные группы на молекулу полиола. Когда полиол - сукроза, предпочтительно, чтобы она имела по меньшей мере 5 аллилэфирных групп на молекулу сукрозы. Желательно, чтобы полиэфир полиола содержал от ≈0,1% до ≈24% всех мономеров, более предпочтительно от ≈ 2% до ≈ 2,5%. Предпочтительные мономерные олефиноненасыщенные карбоксильные кислоты, используемые в производстве карбоксивинильных полимеров, включают мономерные, полимеризованные, α-β моноолефиноненасыщенные низшие алифатические карбоксильные кислоты, более предпочтительны мономерные моноолефиновые акриловые кислоты структуры:

где R представляет собой заместитель, выбранный из группы, содержащей водород и низшие алкильные группы, наиболее предпочтительна акриловая кислота.

Карбоксивинил полимеры, используемые в изобретении, имеют молекулярный вес по меньшей мере 750000. Предпочтительны высоко поперечно-связанные карбоксивинильные полимеры, имеющие молекулярную массу по меньшей мере 1250000, а также карбоксивинил полимеры, имеющие молекулярную массу по меньшей мере 3000000, которые могут быть менее высоко поперечно-связанными.

Различные карбоксивинильные полимеры коммерчески доступны из B.F. Goodrich Company, New York, N.Y., под торговой маркой Carbopol. Карбоксивинил полимеры настоящего изобретения включают Carbopol 910, имеющий молекулярный вес 750000, предпочтительный Carbopol 941 имеет молекулярный вес 1250000 и наиболее предпочтительны Carbopols 934 и 940, имеющие молекулярный вес 3000000 и 4000000 соответственно.

Carbopol 934 - карбоксивинильный полимер с очень слабыми поперечными связями, имеющий молекулярный вес 3000000. Он был описан как высокомолекулярная полиакриловая кислота, поперечно связанная с 1% полиаллильной сукрозы, имеющей в среднем ≈5,8 аллилгрупп для каждой молекулы сукрозы.

Дополнительные поликарбоксилатные полимеры настоящего изобретения Sokonal PHC-25R, полиакриловая кислота, доступная из BASF Corp. и GantrezR - полиметилвинил эфир /(малеиновая кислота) внутренний полимер, доступный из GAF Corp. Предпочтительные поликарбоксилатные полимеры настоящего изобретения - нелинейные водорастворимые, полиакриловые кислоты, поперечно связанные с полиалкенил полиэфиром, имеющие молекулярный вес от ≈ 750000 до ≈ 4000000.

Высокопредпочитаемые примеры этих поликарбоксилатных полимерных загустителей - это Carbopol 600 полимеры, доступные от B.F. Goodrich. Особенно желателен Carbopol 616 и 617. Считается, что эти полимеры более высоко поперечно-связанные, чем 900 серийный полимеры, и имеют молекулярные веса между 1000000 и 4000000. Смеси поликарбоксилатполимеров, как здесь описаны, могут также использоваться в настоящем изобретении. Особенно предпочтительны смеси Carbopol 616 и 617 серийные полимеры.

Поликарбоксилатный полимерный загуститель используется предпочтительно в сущности с неглиняными загустителями. Фактически было установлено, что если поликарбоксилатные полимеры настоящего изобретения использованы с глиной в составе настоящего изобретения, то в условиях фазовой нестабильности образуется менее желательный продукт. Другими словами, поликарбоксилатный полимер предпочтительно используется вместо глины как загуститель / стабилизатор в настоящих смесях.

Поликарбоксилатный полимер также дает понижение того, что обычно зовется "подвесить бутылку". Этим термином обозначат неспособность высвобождать все средства для мытья посуды из этой тары. Без намерений быть связанными с теорией верится, что загустители по настоящему изобретению обеспечат это преимущество, так как сила сцепления соединения больше силы прилипания к стенкам тары. С глиняным загустителем, который содержит большая часть коммерчески доступных продуктов, в определенных условиях это может быть значительной проблемой.

Отступая от теории, также верится, что дополнительные молекулы поликарбоксилатного полимерного загустителя помогают подвешивать твердые частицы в загустевших моющих средствах и помогать сохранять раствор набухшим. Полимерные материалы также менее чувствительны, чем глиняные загустители к разрушению, из-за повторного усилия, что случается при сильном перемешивании. Если поликарбоксилатный полимер использован как загуститель в смесях, он обычно присутствует на уровне от ≈ 0,2 до ≈ 10%, предпочтительно от ≈ 0,2 до ≈ 2% по весу.

Загустители используются для обеспечения значений выхода ≈ 50 - 356, более предпочтительно ≈ 75 - 250.

Анализ значения выхода

Значение выхода - индикатор напряжения сдвига, при котором сила геля переходит границы и он начинает течь. Оно здесь измеряется с помощью Brookfield RVT моделью вискозиметра с T - bar B spindle при 25oC, при использовании нитрат драйво-носителя во время всего ассоциированного считывания. Система установлена до 0,5 rpm, и считывание со смеси осуществляют после 30 с или после стабилизации системы. Система останавливается и rpm устанавливается до 1,0 rpm. Затем после 30 с или стабилизации системы идет считывание. Напряжение при 0 сдвига двукратно 0,5 rpm считывания минус считывание при 1,0 rpm. Выходная оценка рассчитывается как напряжение на нулевом сдвиге 18,8 раз (фактор конверсии).

Выборочные компоненты

Соединения по настоящему изобретению могут выборочно содержать другие анионные и неионные соединения (кроме уже описанных здесь). Другие анионные поверхностно-активные вещества, применяемые для моющих средств, также могут быть включены в эти соединения. Примеры пригодных анионных ПАВ включают соли (например, натрий, калий, аммоний и замещенные соли аммония, такие как моно-, ди- и триэтиламиновые соли) мыла, сульфонатные поликарбоксильные кислоты, приготовленные сульфированием пиролизного продукта щелочно-земельных металлцитратов, например, как описано в патенте Великобритании N 1082179, C8-C22 алкилсульфаты, C8-C24 алкилполигликолэфирсульфаты (содержащие до 10 молей этиленоксида); алкилглицеринсульфонаты, сульфонаты жирного ацилглицерина, сульфаты ацилглицерина, сульфаты алкилфенолэтиленоксидэфира, алкилфосфаты, изотионаты, такие как ацилизотионаты, ацилтаураты, амиды жирных кислот, алкилсукцинаты и сульфосукцинаты, ацилсаркозинаты, сульфаты алкилполисахаридов, такие как сульфаты алкилполиглюкозида (уже описанные здесь неионные несульфатные соединения), алкилэфир карбонаты, жирные кислоты, этерифицированные с изэтионовой кислотой и нейтрализованные гидроксидом Na, и оксиды жирных кислот метилтаурида.

Далее следуют примеры, описанные в "Surface Active Agents and Detergents" (m. I и II Schwartz, Perry and Berch). Разнообразие таких ПАВ также в общем описано в патенте США N 3929678, выданном 30 декабря 1975 Laughlin, et. al. , (от колонки 23. строка 58 до кол. 29, стр. 23), включено в качестве ссылки.

Амфолитические ПАВ могут также быть включены в эти моющие средства. Эти ПАВ могут быть широко описаны как алифатические производные вторичных или третичных аминов, или алифатические производные гетероциклических вторичных или третичных аминов, в которых алифатический радикал может быть прямой или ветвящейся цепью. Один из алифатических заместителей содержит по крайней мере 8 атомов углерода, обычно от 8 до 18, и по крайней мере один содержит анионную водорастворимую группу, такую как карбокси, сульфонат, сульфат (см. патент США N 3929678 Laughlin, et. al., выдан 30 декабря 1975, кол. 19, строки 18 - 35 (вкл. в качестве ссылки), для полимеров подходящих амфолитических ПАВ.

Амфотерные ПАВ могут также быть включены в композицию настоящих моющих средств. Эти ПАВ могут быть широко описаны как производные вторичных и третичных аминов, производные гетероциклических вторичных и третичных аминов или производные четвертичного аммония, четвертичного фосфония или третичного сульфония соединений (см.патент США N 3929678 Laughlin, et, al., заявл. 30 декабря 1975, с колонки 19, стр.38 до колонки 22, строки 48, для примеров полезных амфотерных ПАВ (здесь включены в качестве ссылок)).

Такие амфолитические и амфотерные ПАВ обычно используются в комбинации с одним или более анионными и/или неионными ПАВ.

Включенные в соединения настоящего изобретения эти ПАВ, выборочно добавленные, обычно присутствуют в концентрации от ≈1% до ≈10%, предпочтительно от ≈2% до ≈5% по весу.

Другие возможные выборочные ингредиенты включают моющие компоненты органического или неорганического типа, хотя такие компоненты в общем нежелательно использовать в соединениях по настоящему изобретению.

Примеры водорастворимых неорганических компонентов, которые можно использовать или по отдельности, или в смеси между собой, или их смеси с органическими щелочными изолированными солевыми компонентами - это глицин, алкил и алкенил сукцинаты, карбонаты щелочного металла, фосфаты, полифосфаты и силикаты. Специфические примеры таких солей - триполифосфат натрия, карбонат натрия, карбонат калия, пирофосфат натрия, пирофосфат калия, триполифосфат калия и гексаметафосфат натрия. Примеры органических компонентов, которые могут быть использованы одни, в смесях друг с другом или с предыдущими неорганическими щелочными солевыми компонентами, - поликарбоксилаты щелочного металла, это пример, но не ограничение, водорастворимые цитраты, такие как цитрат натрия и калия, тартрат натрия и калия, этилендиамин тетраацетат натрия и калия, N-(2-гидрокси-этил)-этилен диамин триацетаты натрия и калия, нитрилотриацетаты натрия и калия, N-(2-гидроксиэтил)-нитрилодиацетаты Na и K оксидисукцинаты натрия и калия и моно- и ди-тартратсукцинаты Na и K, такие как описанные в патенте США N 4663071 (Bush et, al., заявл. 5 мая 1987), (здесь включено их раскрытие). Другие органические моющие компоненты, такие как водорастворимые фосфонаты, также могут быть использованы в соединениях настоящего изобретения. Однако моющие компоненты ограничены в том смысле, что должны быть в виде легко эксплуатируемых жидких посудомоющих средств. Включенные в соединения настоящего изобретения эти выборочные компоненты обычно присутствуют в концентрации от ≈1,0% до ≈10%, предпочтительно от ≈2% до ≈5% по весу.

Другие желательные ингредиенты включают разбавители, растворители, красители, ароматизаторы и (предпочтительно) гидротропы. Разбавителями могут быть неорганические соли, такие как сульфат натрия и калия, хлорид аммония, хлорид натрия и калия, бикарбонат натрия и т.д. Разбавители, используемые в соединениях настоящего изобретения, типично присутствуют на уровне от ≈1% до ≈10%, предпочтительно от ≈2% до ≈5% по весу. Пригодные растворители включают воду и низкомолекулярные спирты, такие как этиловый, изопропиловый и т.д. Растворители соединений по настоящему изобретению обычно присутствуют на уровне от ≈1% до ≈60%, предпочтительно от ≈5% до ≈50% по весу.

Гидротропы, такие как толуолсульфонат натрия и калия, ксилол сульфонат натрия и калия, кумолсульфонат натрия и калия, тринатрий и трикалий сульфосукцинаты и подобные соединения (как описано в патенте США N 3915903, описание которого включено здесь) могут быть использованы для придания продукту фазовой стабильности и вязкости. Было выяснено, что гидротропы могут оказывать положительное влияние на пенные свойства в настоящем изобретении. Полагаем, что это качество объясняется вязкостными характеристиками гидротропов. Гидротропы, используемые в соединениях настоящего изобретения, обычно присутствуют на уровне от ≈1% до ≈10%, предпочтительно от ≈2% до ≈5% по весу.

Выборочные ингредиенты, полезные, когда соединения настоящего изобретения используются в виде жидкого посудомоющего средства, включают промотированные этоксилированные неионные ПАВ типа, описанного в патенте США N 4316824, 23.-2.1982, описание которого включено здесь. Полагаем, что названные соединения настоящего изобретения выгодны в том смысле, что обеспечивают неожиданно хорошие пенные и моющие качества и очищают посуду без ощущения скользкости, это важно на потребительском рынке, где мытье посуды оценивается отсутствием этого ощущения скользкости. Более того, отступая от теории, полагаем, что другими достоинствами соединения настоящего изобретения является легкость ополаскивания и понижение ощущения скользкости, которое характерно для обычных жидких моющих средств. Пониженная скользкость важна на потребительских рынках, где "скользкость" считывается неблагоприятной и рассматривается как несовершенство ПАВ для ополаскивания посуды. Кроме того, не ограничиваясь теорией, полагаем, что соединения настоящего изобретения имеют и достоинство неожиданного постоянства пенообразования при различных температурах и влажности, особенно при предпочтительной температуре мытья посуды ≈100o -≈ 120oF.

Согласно методике настоящего изобретения, грязная посуда контактирует с эффективным количеством ≈0,5 мл ≈20 мл (на 25 предметов посуды), предпочтительно от ≈3 до ≈10 мл соединений согласно настоящему изобретению. Действительное количество жидкого моющего средства основано на суждении пользователя и обычно зависит от таких факторов, как особенности образования соединений, включая концентрацию активного ингредиента, количество моющейся грязной посуды, степень загрязнения посуды и т.д. В свою очередь, особенность использования продукта зависит от таких факторов, как предполагаемый рынок (например, Европа, Япония и т.д.) для соединения. Далее следуют примеры типичных методов, в которых моющие средства согласно настоящему изобретению могут быть использованы для очистки грязной посуды. Они лишь приводятся в демонстративных целях и не являются ограничительными.

В США обычно применяется от ≈3 мл до ≈151 мл, предпочтительно 5-10 жидкого моющего средства, комбинированного с ≈ 1000 мл ≈10000 мл, более типично от ≈3000 мл до ≈ 5000 мл воды в ванне, имеющей вместимость ≈5000-20000 мл, более типично от ≈10000 мл до ≈16000 мл. Моющее средство имеет концентрацию смеси ПАВ от ≈21% до ≈44% по весу, предпочтительно от ≈25% до ≈40% по весу. Температура воды предпочтительно от 80oF - 125oF, более предпочтительно ≈ 100oF - ≈120oF. Грязная посуда погружается в ванну, содержащую моющее средство и воду, где моется посредством тканей, губок и т.п. Тряпка, губка и др. средства могут быть загружены перед контактом с поверхностью посуды, типично этот контакт продолжается 1-10 с, хотя каждый пользователь его варьирует. Эти контакты предпочтительно сопровождать сопутствующим соскребом с поверхности посуды.

На типичном европейском рынке применяется ≈3 - 15 мл, предпочтительно 3-10 мл жидкого моющего средства в комбинации с 1000-10000 мл, более типично 3000-5000 мл воды в ванне, имеющей вместимость 10000-15000 мл. Моющее средство имеет концентрацию смеси ПАВ 21-44% по весу, предпочтительно 25-35%. Предпочитаемая температура воды 80-125oF, более предпочтительно 100-120oF. Грязная посуда погружается в ванну, содержащую моющее средство и воду, где происходит чистка грязной поверхности посредством тряпки, губки и др. Эти средства могут загружаться заранее, и обычно период мытья - 1-10 с, хотя это зависит от конкретного потребителя. Предпочтительно мытье тряпкой, губкой и др. сопровождать соскребыванием с поверхности посуды.

На типичном латино-американском и японском рынке применяются от 1 до ≈50 мл, предпочтительно в комбинации с от ≈50 мл до ≈2000 мл, более типично от ≈10 мл до ≈1000 мл воды в ванне, имеющей вместимость от 500 мл до ≈5000 мл, более типично от ≈500 мл до ≈1000 мл. Моющее средство имеет концентрацию смеси ПАВ от 5 до ≈40% по весу, предпочтительно от ≈10 до ≈30% по весу. Грязная посуда очищается при контакте загрязненной поверхности посуды с тряпкой, губкой или подобным средством. Тряпку, губку и т.д. можно загрузить в смесь моющего средства и воды заранее перед контактом с поверхностью посуды, типично этот контакт продолжается 1-10 с, хотя каждый пользователь его варьирует по своему усмотрению. Контактирование тряпки, губки и т.д. с поверхностью посуды предпочтительно сопровождать соскребыванием с поверхности посуды.

Другой метод использования будет содержать погружение грязной посуды в ванну с водой без жидких моющих средств. Приспособление для абсорбирования жидкого моющего средства, такое как губка, помещается прямо в отдельное количество неразбавленного жидкого моющего средства на период обычно 1-5 с. Абсорбирующее приспособление и, следовательно, неразбавленное жидкое моющее средство контактируют с поверхностью каждого грязного предмета для смыва этой грязи. Этот контакт длится 1-10 с, хотя обычно время зависит от таких факторов, как степень загрязненности посуды. Предпочтительно сопровождать контакт абсорбирующего средства с поверхностью посуды соскребыванием.

Экспериментальная часть

Далее приведены примеры процесса получения N-метил, 1-деоксиглицетил лаурамида ПАВ, используемого в настоящем изобретении. Хотя опытный химик может варьировать форму аппаратуры, удобный для использования здесь аппарат включает 3-литровую 4-горловую колбу, снабженную моторной лопастью для размешивания и термометром, вытянутым настолько, чтобы контактировать с реакционной средой. Другие два горла колбы снабжены азотным уравновешивателем и большого диаметра боковой ручкой (она очень важна при быстроскоростном превращении метанола), с которой связан эффективный собирающий конденсатор и вакуумное выпускное отверстие. Последнее связано с соплом азота и вакуумным измерительным прибором, затем с аспиратором и ловушкой. 500-ваттный нагревающий кожух с контролирующим приспособлением для замеряемой температуры ("Variac") используется для нагревания в реакции, так как расположен на лабораторном рычаге и может контролировать температуру, поднимая или опуская ее.

N-метилглюкамин (195 г, 10 моль, Aldrich, М4700-0) и метил-лаурат (Procter & Gambel CE 1240, 220, 9 г, 1,0 моль) помещают в колбу. Твердая/жидкая смесь подогревается при перемешивании при продувке азотом до формирования плава (приблизительно 25 мин).

Когда температура плавления достигает 145oC, катализатор (безводный порошковый карбонат Na 10,5 г, 1,1 моль, S.T.Baker) добавляется. Азотный рычаг поворачивается, и аспиратор и азотное сопло приспосабливаются для получения 5-дюймового (5/31 атм) Hg вакуума. С этого момента реакционная температура поддерживается 150oC приспособлением Variac и/или повышением и понижением кожуха.

Через 7 мин первые пузырьки метанола появляются на мениске реакционной смеси. Затем следует энергичная реакция. Метанол перегоняется, пока не снизится скорость. Вакуум устанавливается так, чтобы получать ≈10-дюймовый Hg (10/31 атм) вакуум. Вакуум поднимается приблизительно так (в дюймах Hg в минутах): 10 при 3, 20 при 7, 25 при 10. Через 11 мин с начала образования метанола подогревание и перемешивание прерываются появлением пены. Продукт охлаждается и затвердевает.

Следующие примеры приведены лишь как примеры соединений настоящего изобретения, но не ограничивают цель изобретения, цель же определяется последующими пунктами формулы.

Следующие примеры иллюстрируют практику, но не ограничивают ее, приведены в мас.%.

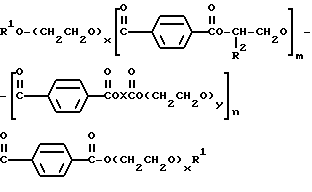

Пример 1.

ПАВ паста изначально формируется соединением нескольких ПАВ с водой и спиртом. ПАВ, включенные в эту ПАВ пасту, содержат полигидроксный амид жирных кислот и пеноповышающее средство в соответствии с настоящим изобретением. В идеале эта паста может быть откачана при комнатной температуре или повышенной температуре. Отдельно в большом сосуде с пропеллерной мешалкой 3/4 воды производимого продукта, 1/2 спирта производимого продукта и несколько гидротропов (таких как ксилол, кумен, толуол, сульфонаты) соединяются при перемешивании до получения чистого раствора. Затем по выбору добавляется немного магния, ПАВ паста и формируется смесь. Магний может быть добавлен и прямо в сосуд, но как хлорид магния. Другим способом, магний может быть добавлен как оксид магния или гидроксидный порошок. Они добавляются к кислотной форме ПАВ солей (примеры: алкилбензолсульфонаты, алкилсульфаты, алкилэтоксилированные сульфаты, метилэфирсульфонаты и т.д.) в ПАВ пасту. Когда Mg добавлен как оксид или гидроксидный порошок, менее чем стехиометрическое требуемое количество добавляется при перемешивании, чтобы обеспечить полное растворение. pH магнийсодержащей поверхностно-активной пасты обеспечивается использованием NaOH и КОН растворов.

Смесь перемешивается до получения однородного чистого раствора продукта. Добавленные вода, спирт и желаемые гидротропы (добавляются как растворы) могут затем добавляться, чтобы придать раствору продукта желаемый уровень вязкости, идеально 50-1000 cps, это измеряется Brookjield вискозиметром при 70oF. pH раствора продукта обеспечивается HCl или NaOH на уровне 7,0±0,7 для соединений, содержащих ионы аммония, и 8,5±1,5 для соединений, не содержащих их.

Ароматизатор, краситель и другие ингредиенты, такие как глушительные средства, например Lytron и этиленгликоль дистеарат, добавляются на последнем этапе. Lytron может быть добавлен прямо как дисперсия при перемешивании. Этиленгликоль дистеарат должен добавляться в расплавленном состоянии с быстрым перемешиванием для формирования желаемых зернистых кристаллов (см. табл.1).

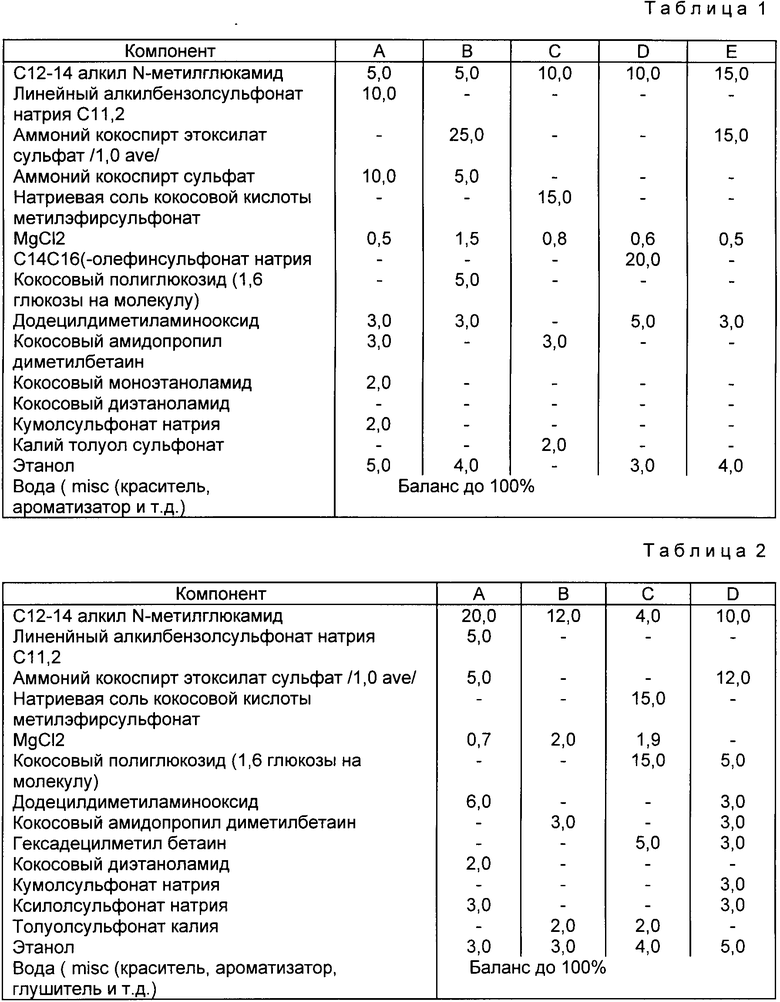

Пример 2.

Следующие композиции приведены в мас.%. Эти композиции приготовлены тем же самым способом, что и композиции по примеру 1 (см. табл.2).

Пример 3.

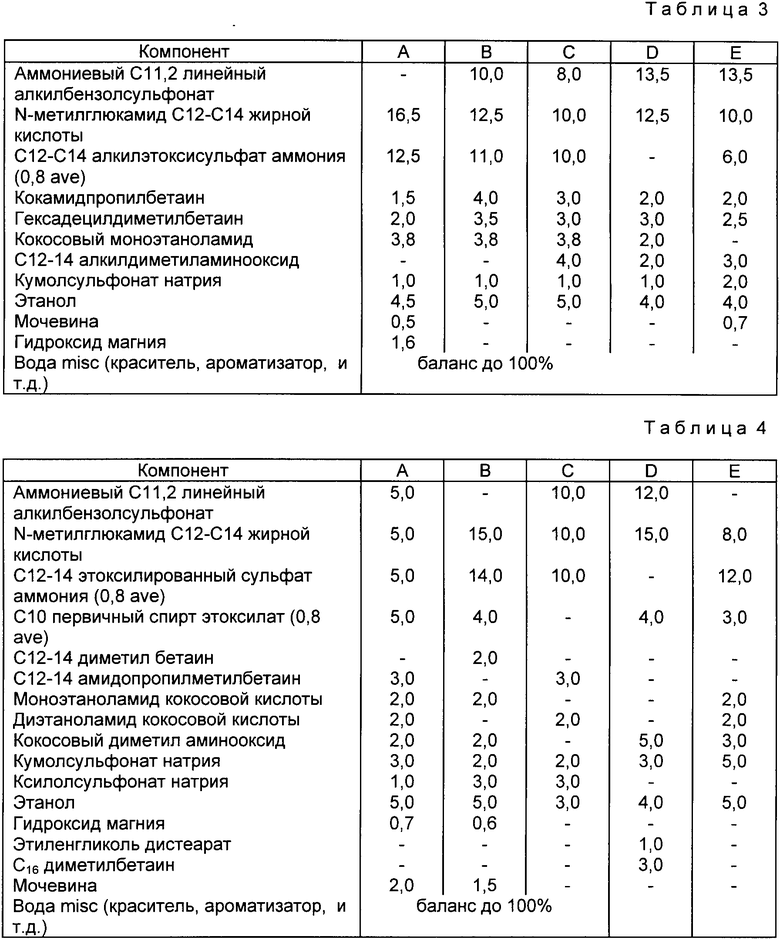

Следующие композиции приведены в мас.%. Эти композиции приготовлены тем же самым способом, что и композиции по примеру 1 (см. табл.3).

Пример 4.

Следующие композиции приведены в мас.%. Эти композиции приготовлены тем же самым способом, что и композиции по примеру 1 (см. табл.4).

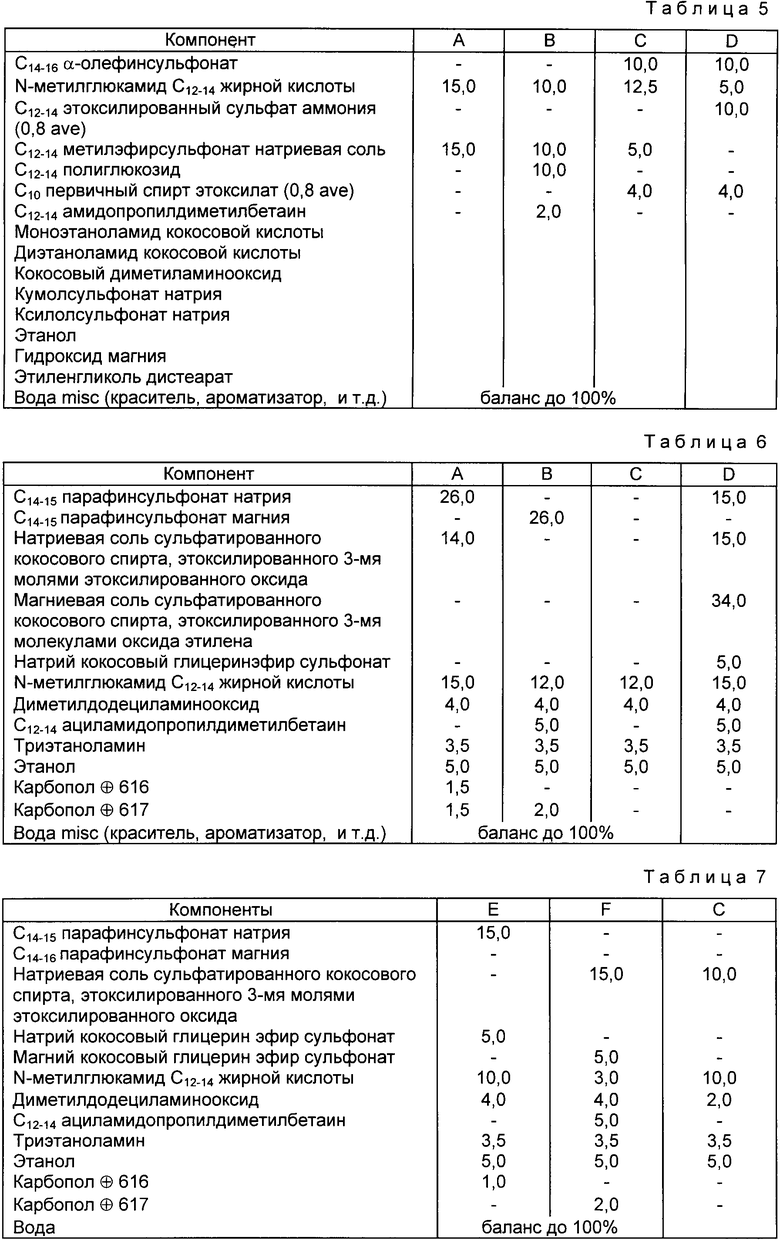

Пример 5 (см. табл.5).

Пример 6.

Следующие композиции приведены в мас.%. Эти композиции приготовлены тем же самым способом, что и композиции по примеру 1 (см. табл.6).

Пример 7.

Следующие композиции приведены в мас.%. Эти композиции приготовлены тем же самым способом, что и композиции по примеру 1 (см. табл.7).

Пример 8.

Ниже изложен альтернативный метод приготовления амидов жирных кислот, используемый здесь. Используется реакционная смесь, состоящая из 84,87 г метилового эфира жирной кислоты (источник: Procter & Grambel метил эфир СЕ 1270), 75 г N - метил - D - глюкамина (источник Aldrich Chemical Company М 4700-0), 1,04 г метилата натрия (источник Aldrich Chemical Company 16,499-2) и 68-51 г метилового спирта. Реакционный сосуд содержит стандартный флегма-прибор, снабженный просушивающей трубой, конденсатором и мешающей балкой. В этой процедуре N-метилглюкамин соединяется с метанолом и перемешивается в присутствии аргона, и нагревание начинается с качественным перемешиванием (мешающая балка, флегма). После 15-20 мин, когда раствор достигает желаемой температуры, добавляются эфир и катализатор метилат натрия. В течение реакции на монитор периодически выводятся пробы, но замечено, что полностью чистым раствор становится через 63,5 мин. Можно сказать, что к этому моменту реакция фактически завершена. Реакционная смесь помещается во флегму на 4 ч. После удаления метанола полученный твердый продукт весит 156,16 г. После вакуумной сушки и очищения весь выходной очищенный продукт составляет 106,92 г. Однако на этой основе процентный выход не подсчитывается. Как правило, бессмысленно делать по пробе всей реакции процентную оценку выхода. Реакция может проводится при 80% и 90% реакционных концентрациях в течение периода до 6 месяцев для получения выходных продуктов с крайне маленьким образованием побочных продуктов.

Нижеизложенное не ограничивает это изобретение, а просто продолжает иллюстрировать дополнительные аспекты технологии, используемой производителем в промышленности для производства широкого разнообразия моющих средств с использованием полигидроксных амидов жирных кислот.

Станет ясно, что полигидроксные амиды жирных кислот из-за их амид-связи имеют некоторую нестабильность в условиях высокоосновной и высококислотной среды. Несмотря на то, что некоторую декомпозицию можно запустить, предпочтительно не подвергать эти материалы pH выше 11, предпочтительнее 10, не ниже в недолжным образом увеличенные периоды. Конечный продукт (жидкости) обычно имеет pH 7,0-9,0.

Во время производства полигидроксных амидов жирных кислот обычно необходима по крайней мере частичная нейтрализация основного катализатора, используемого для образования амид-связи. При использовании для этой цели кислоты создатель моющего средства обнаруживает, что кислота, дающая анион-простое и удобное средство, кроме того полезное и желаемое в конечном соединении. Например, цитрусовая кислота может быть использована в целях нейтрализации, и получающийся цитратион (са. 1%) может быть оставлен с са. 40% полигидроксного амидного амида жирной кислоты и подан в последующие производственные процессы всего цикла производства моющего средства. Кислотные формы таких материалов, как оксидисукционат, нитрилотрицетат, этилен диамин-тетрацетат, тартрат /сукционат и т.п. могут использоваться аналогично. Полигидроксные амиды жирных кислот, производные от кокос-алкил жирных кислот (особенно C12-C14) лучше растворимы, чем жирный алкил (особенно C16-C18) гомолог. Соответственно C12-C14 материалы в какой-то степени легче получить в жидких соединениях, и они лучше растворимы в прохладной воде прачечных ванн. Однако C16-C18 материалы вполне пригодны особенно при использовании в процессе от теплой до горячей воды. В самом деле, C16-C18 материалы могут быть лучшими моющими средствами, чем их C12-C14 гомологи. Соответственно производитель может пожелать сбалансировать простоту в производстве и применении, когда выбирает конкретный полигидроксный амид жирной кислоты для использования в этом производстве. Следует отметить, что растворимость полигидроксных амидов жирных кислот может быть повышена при обращении внимания на ненасыщенность и/или ветвистость цепи в части жирной кислоты. Таким образом, такие материалы, как полигидроксные амиды жирных кислот, производные от олеиновой кислоты и изо-стеариновой кислоты, лучше растворимы, чем их n-алкил гомологи.

Аналогично растворимость полигидроксиамидов жирных кислот, приготовленных из сахаридов, трисахаридов и т.д., будет, как правило, больше, чем растворимость их моносахаридопроизводных материалов. Эта лучшая растворимость присутствует особенно при получении жидких соединений. Более того, полигидроксные амиды жирных кислот из-за полигидроксной группы, производной от мальтозы, особенно хороши в качестве растворителей, когда используются в комбинации с алкилбензолсульфонатными ("LAS") ПАВ. Не ограничиваясь только теорией, оказалось, что комбинация "LAS" с полигидроксными амидами жирных кислот, производными от высших сахаридов, таких как мальтоза, обуславливает существенное и неожиданное данное понижение фазного натяжения в жидкой среде, поэтому чисто моющая способность растет (производство полигидроксного амида жирной кислоты, производного от мальтозы, описано ниже).

Полигидроксные амиды жирных кислот можно получить не только из чистых сахаров, но также и из гидролизированных крахмалов, таких как кукурузный, картофельный и некоторые другие удобные растительные крахмалы, содержащие моно-, ди- и т. д. сахарид, желаемый производителем. Это особенно важно с экономической точки зрения. Так "высокоглюкозный" кукурузный сироп, "высокомальтозный" кукурузный сироп и т.д. могут быть удобно и экономично использованы. Делигниновая гидролизная целлюлозная пульпа может также служить источником сырья для полигидроксных амидов жирных кислот.

Как отмечено выше, полигидроксные амиды жирных кислот, производные от высших сахаридов, таких как мальтоза, лактоза и т.д., лучше растворимы, чем их глюкозные гомологи.

Более того, оказывается, что более растворимые полигидроксные амиды жирных кислот могут помочь растворению их менее растворимых гомологов до разных степеней. Соответственно производитель может предпочесть для использования сырье, содержащее высокоглюкозный кукурузный сироп, например, выбрать сироп, который содержит немного мальтозы (например, 1% или более). Получающаяся смесь полигидроксных жирных кислот будет обычно проявлять более предпочтительные растворимые свойства сверх указанных границ температур и концентраций, чем чистый глюкозопроизводный амид жирной кислоты. Таким образом, вдобавок к экономическим преимуществам использование сахарных смесей вместо чистых сахарных растворов, полигидроксные амиды жирных кислот, приготовленные из смеси сахаров, могут показать более существенные качественные преимущества и/или легкость изготовления. В некоторых случаях, однако, некоторое снижение качества удаления жира (при мытье посуды) может быть отмечено на уровне выше ≈25% у мальтамида жирной кислоты и некоторое снижение пенообразования выше ≈33% (процентное соотношение подразумевает соотношение мальамид производного полигидроксного амида жирной кислоты к глюкозопроизводному полигидроксному амиду жирной кислоты в смеси). Оно может варьироваться в зависимости от длины цепи части жирной кислоты. Преимущественно производители выбирают смеси полигидроксного амида жирной кислоты, имеющие соотношение моносахаридов (например, глюкозы) к ди- и высшим сахаридам (пример мальтоза) от ≈4:1 до ≈99:1.

Производство предпочтительно нециклических полигидроксных амидов жирных кислот из жирных эфиров и N-алкилполиолей может быть проведено в спиртовых растворителях при температурах ≈ 30oC до 90oC, предпочтительно ≈50-80oC. Было обнаружено, что удобно для производителя, например, жидких моющих средств, проводить эти процессы в 1,2-пропиленгликолевом растворителе, поскольку гликолевый растворитель не надо полностью удалять из продукта реакции, до использования в конечном производстве моющих средств. Также производитель, например, твердых обычно гранулированных моющих средств сможет посчитать удобным проводить процесс при 30-90oC в растворителях, содержащих этоксилированные спирты, такие как этоксилированные (EO 3-8) C12-C14 спирты, доступные как NEODOL 23. E06.5 (Shell). Когда используются такие этоксилаты, предпочтительно, чтобы они не содержали существенного количества неэтоксилированного спирта и, наиболее предпочтительно, не содержали бы существенного количества моноэтоксилированного спирта ("T" обозначение) как таковых не являются частью изобретения, заявитель может также отметить другие описанные ниже синтезы полигидроксных амидов жирных кислот.

Обычно производственный последовательный процесс получения предпочитаемых ациклических полигидроксных амидов жирных кислот включает следующие стадии.

Стадия 1 - производство N-алкильного полигидроксного амина, производного от желаемого сахара или сахарной смеси путем образования продукта присоединения N-алкил амина и сахара, с последующей реакцией с водородом в присутствии катализатора.

Стадия 2 - реакция вышеизложенного полигидроксного амина с предпочтительно жирным эфиром для образования амидной связи. В то время, как разнообразие N- алкилполигидроксных аминов, используемых в стадии 2 реакции, может быть получено путем различных известных процессов, нижеследующий процесс удобен и использует как сырье экономичный сахарный сироп. Необходимо отметить, что для достижения наилучших результатов при использовании сырьевого сиропа производителю следует выбрать его светлым по цвету, предпочтительно почти бесцветным ("белым как вода").

Получение N -алкилполигидроксного амина из сахарного сиропа растительного происхождения

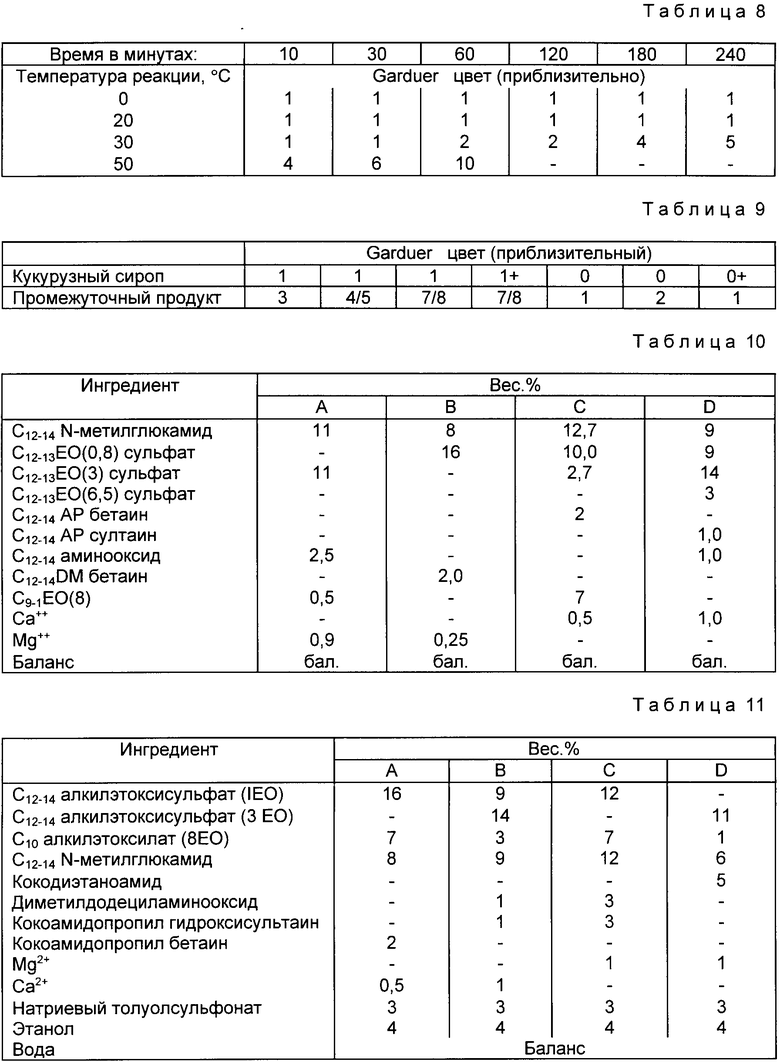

1. Образование промежуточного продукта. Процесс - стандартный, в котором ≈420 г 55% раствора глюкозы (кукурузный сироп около 231 г глюкозы, ≈1,28 моль), имеющего Gardner цвет менее 1, реагирует с ≈119г 50% водного метиламина (59,5 г метиламина - 1, 92 моль в растворе. Метиламин раствор (ММА) продувается и защищается N2 и охлаждается до 10oC и ниже. Кукурузный сироп продувается и защищается N2 при температуре 10-20oC. Кукурузный сироп добавляется медленно к (ММА) - раствору при указанной температуре реакции, как показано. Gardner цвет измеряется в приблизительно указанное время в минутах.

Как видно из данных табл.8, Gardner цвет для промежуточного продукта значительно ухудшается с ростом температуры выше ≈30oC и ≈50oC, время, когда промежуточный продукт имеет Gardner цвет ниже 7, только около 30 мин. Для более длительной реакции и/или поддерживания времени температура должна быть менее 20oC. Gardner цвет должен быть менее ≈7, предпочтительно менее ≈4 для хорошего цвета у глюкамина. При использовании более низких температур для получения промежуточного продукта время для достижения существенно равновесной концентрации промежуточного продукта сокращается путем использования высоких отношений амина и сахара. Замечено, что при 1,5:1 мольном соотношении амина к сахару равновесие достигается через 2 ч при реакционной температуре ≈30oC. При 1,2: 1 мольном соотношении при тех же условиях время по крайней мере - ≈3 ч. Для хорошего цвета соотношение амин-сахар, реакционная температура и время реакции выбираются для достижения существенно равновесного химического превращения, так более ≈ 80%, предпочтительно более ≈95%, еще более предпочтительно более ≈99% сахарной основы и цвет менее 7, предпочтительно менее 4, более предпочтительно менее 1 для промежуточного продукта.

При использовании вышеописанного процесса при температуре реакции ниже 20oC и кукурузных сиропов с различными Gardner цветами цвет ММа промежуточного продукта (после существенного равновесия, достигнутого по крайней мере за 2 ч) приведен в табл.9.

Как видно из вышеприведенного, начальный сахарный материал должен быть очень близок к бесцветному для получения необходимого промежуточного продукта. Когда сироп имеет Gardner цвет около 1, промежуточный продукт иногда приемлем, иногда нет. Когда цвет выше 1, получающийся промежуточный продукт неприемлем. Чем лучше начальный цвет сахара, тем лучше цвет промежуточного продукта.

II. Водородная реакция. Вышеприведенный промежуточный продукт, имеющий Gardner цвет 1 или менее, гидрогенезируется согласно следующей процедуре: ≈539 г промежуточного продукта в воде, ≈23,1 г United Catalyst G 49 B Ni-катализатора добавляется в однолитровый автоклав и продувается 2 раза 200 psig водородом при ≈20oC. Давление водорода поднимают до ≈1400 psig, а температуру повышают до ≈50oC. Давление затем поднимают до ≈ 1600 psig, а температуру поддерживают ≈50-55oC в течение 3 ч. Продукт в это время гидрогенезируется на 95%. Температуру затем поднимают до ≈85oC в течение ≈30 мин, и реакционную смесь декантируют, а катализатор отфильтровывают. Продукт после удаления воды и ММА выпариванием представляет 95% N-метилглюкаминовый белый порошок.

Вышеприведенная процедура повторяется с ≈23,1 г Roncy Ni катализатором при следующих изменениях. Катализатор промывается три раза, а реактор с катализатором в нем продувается дважды водородом под давлением 200 psig и реактор находится под давлением водорода 1600 psig 2 ч, давление убирают на 1 ч, а затем опять подвергают давлению 1600 psig. Промежуточный продукт затем подается в реактор, который находится под давлением 200 psig и 20oC, и реактор продувается H2 под давлением и т.д. как описано выше.

Образующийся продукт в любом случае более, чем на 95% N- метилглюкамин, имеет ≈10 ppm Ni, основанный на глюкамине, и цвет раствора менее, чем ≈ Gardner 2.

Неочищенный N -метилглюкамин сохраняет стабильный цвет до ≈140oC в течение короткого времени экспозиции. Важно иметь хороший промежуточный продукт, который имеет низкое содержание сахара (меньше, чем ≈5%, предпочтительно менее, чем ≈1%) и хороший цвет (мене, чем 7, предпочтительно менее, чем 4 Gardner, более предпочтительно менее, чем ≈1). В другой реакции промежуточный продукт приготовляют при использовании в качестве исходного материала ≈159 г ≈50% метиламина в воде, который продувается и защищается азотом при ≈10-20oC. ≈330 г 70% кукурузного сиропа (приблизительно "белого, как вода") дегазируется азотом при ≈50oC и добавляется медленно к раствору метиламина при температуре менее, чем 20oC. Раствор перемешивается ≈30 мин для получения 95% промежуточного продукта, который является очень светло-желтым раствором. ≈190 г промежуточного продукта в воде и ≈9 г United Catalyst G49B Ni катализатора добавляются в 200 мл автоклав и продуваются три раза H2 при ≈20oC. Давление водорода поднимается до ≈200 psi, а температура - до ≈50oC. Давление возрастает до 250 psi, а температуру поддерживают приблизительно 50-55oC в течение ≈ 3 ч. Продукт, который в это время гидрогенезирован на ≈95%, затем нагревают до ≈ 85oC в течение ≈30 мин, и продукт после удаления воды и выпаривания, представляет собой ≈95% N-метилглюкамин, белый порошок. Также важно минимизировать контакт между промежуточным продуктом и катализатором, когда давление водорода менее, чем ≈1000 psig, для уменьшения содержания Ni в глюкамине. Содержание Ni в N-метилглюкамине в этой реакции 100 ppm по сравнению с менее, чем 10 ppm в предшествующей реакции.

Далее приведенные реакции с водородом описаны для прямого сравнения температурных эффектов реакции.

200-мл автоклавный реактор используют с нижеизложенными типичными процедурами, подобными тем, которые описаны выше для получения промежуточного продукта и протекания водородной реакции при различных температурах.

Промежуточный продукт, который используется для приготовления глюкамина, получают соединением ≈420 г ≈55% раствора глюкозы (кукурузный сироп) (231 г глюкозы; 1,28 моль) (раствор приготавливают с использованием 99DE кукурузного сиропа производства Garbill, раствор имеет цвет менее, чем Gardner I) и ≈119 г 50% метиламина (59,5 ≈ ММА, 1,92 моль) (производства Air Products).

Реакционные процедуры следующие.

1. Добавляют 119 г 50% раствора метиламина в продутый азотом реактор и охлаждают до менее, чем 10oC.

2. Дегазируют и/или продувают азотом 55% раствор кукурузного сиропа при 10-20oC для удаления кислорода в растворе.

3. Медленно добавляют раствор кукурузного сиропа к раствору метиламина и поддерживают температуру менее, чем ≈ 20oC.

4. Когда весь раствор кукурузного сиропа добавлен, перемешивают ≈ 1-2 ч.

Промежуточный продукт используется для водородной реакции или хранится при низкой температуре для предотвращения последующего разложения.

Ниже приведены водородные реакции для глюкаминового промежуточного продукта.

1. Добавляют ≈134 г промежуточного продукта (цвет менее чем Gardner I) и ≈5,8 к G49B Ni в 200-мл автоклав.

2. Продувают реакционную смесь H2 под давлением в 200 psi дважды при ≈20-30oC.

3. Устанавливают давление водорода ≈400 psi и поднимают температуру до ≈50oC.

4. Поднимают давление до ≈500 psi, дают прореагировать 3 ч. Поддерживают температуру при ≈50-55oC. Берут пробу 1.

5. Поднимают температуру до ≈85oC в течение ≈30 мин.