Изобретение относится к химической промышленности, в частности к композициям, применяемым при производстве материалов, используемых для изоляции стыков, швов, примыканий, приклейки рулонных кровельных материалов и гидроизоляции фундаментов и трубопроводов.

Известен состав битум-резиновой мастики [ГОСТ 15836-76 Мастика битумно-резиновая изоляционная], включающая мас.%:

Битум БН 90/10 (БНИ V) - 45,0-83,0

Резиновая крошка из амортизированных автопокрышек - 10,0-12,0

Масло зеленое - 5,0

Недостатки этой композиции - низкие температура размягчения и адгезионные свойства.

Наиболее близкой по технической сущности к предлагаемой является композиция [Патент РФ 2142490, кл. С 09 К 3/10, С 09 J 153/02, 10.12.1999], содержащая, мас.%:

Отход производства бутадиен-стирольных каучуков - 24,0-37,0

Битум - 18,0-26,0

Минеральный наполнитель (мел) - 27,0-35,0

Отходы индустриальных масел - 2,0-30,0

Недостатком композиции прототипа являются невысокие адгезионные свойства.

Техническая задача - улучшение адгезионных свойств композиции к металлу и бетону.

Технический результат заключается в том, что повышается адгезия к металлу и бетону, что дает возможность расширить область применения данной композиции.

Поставленная задача достигается тем, что в битум-полимерном вяжущем, включающем битум, полимер, отходы индустриальных масел в качестве пластификатора и мел в качестве минерального наполнителя, новым является то, что в качестве полимера оно содержит каучук синтетический СКД или его отходы при следующем соотношении компонентов, мас.%:

Битум - 73,8-88,8

Каучук синтетический СКД или его отходы - 5,5-23,5

Отходы индустриальных масел - 0,2-1,5

Минеральный наполнитель - мел - 0,5-1,2

Перечисленные вещества характеризуются следующими стандартами:

Битум - ГОСТ 6617-76

Каучуки синтетические СКД - ГОСТ 14924-79

Отходы индустриальных масел - это отработанные и не подлежащие регенерации индустриальные масла

Мел - ГОСТ 12085-88

Технология изготовления композиции включает в себя предварительное вальцевание полимера с последующей обработкой с минеральным наполнителем (мелом) и частью битума (1/3 от его общего количества) на вальцах, прогретых до 40-60oС 5-10 мин, необходимых для полной гомогенизации смеси. Подготовленную таким образом смесь затем помещают в обогреваемую емкость, оборудованную мешалкой (с частотой вращения 0,5-1,0 с-1), в которой уже находится расплав оставшейся части битума и отходов индустриальных масел. Процесс изготовления композиции прекращают при достижении полной гомогенизации смеси. Общее время приготовления композиции - 50±10 минут.

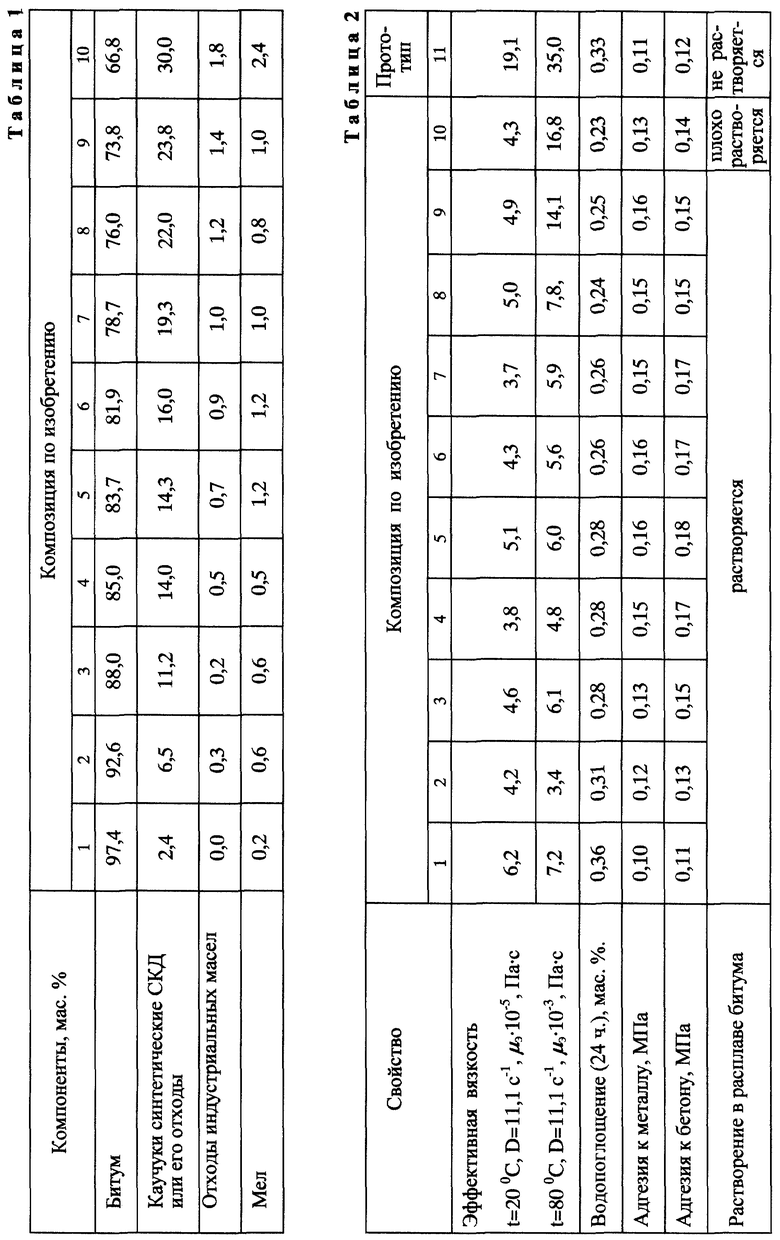

В табл. 1 приведены составы предлагаемых композиций.

Изобретение иллюстрируется следующими примерами:

Пример 1

На предварительно прогретые вальцы загружают каучук СКД - 0,07 кг, вальцуют 2 мин, добавляют мел 0,006 кг и битум 0,974 кг, продолжают вальцевание до полной гомогенизации смеси - 5,5 мин. Затем смесь снимают с вальцев и помещают в расплав оставшейся части битума - 1,948 кг, находящийся в обогреваемой емкости, оборудованной мешалкой (с частотой вращения 0,6 с-1), непрерывно перемешивая. Процесс перемешивания прекращают после достижения полной гомогенизации расплава. Общее время приготовления композиции 54 мин.

Пример 2

На предварительно прогретые вальцы загружают каучук СКД - 0,195 кг и вальцуют 2 мин, добавляют мел 0,018 кг и битум - 0,926 кг и продолжают вальцевание до полной гомогенизации смеси 6,0 мин. Затем смесь снимают с вальцев и помещают в расплав оставшейся части битума -1,852 кг, находящийся в обогреваемой емкости, оборудованной мешалкой (с частотой вращения 0,91 с-1) непрерывно перемешивая. Вводят отходы масла - 0,009 кг. Процесс перемешивания прекращают после достижения полной гомогенизации расплава. Общее время приготовления композиции 57 мин.

Примеры 3-4

Композиции с соотношением ингредиентов, представленных в примерах 3-4, готовят аналогично примеру 2.

Пример 5

На предварительно прогретые вальцы загружают каучук СКД - 0,126 кг вальцуют 2 мин, добавляют мел - 0,036 кг, битум - 0,837 кг и продолжают вальцевание до полной гомогенизации смеси - 7,5 мин. Затем смесь снимают с вальцев и помещают в расплав оставшейся части битума - 1,674 кг, находящийся в обогреваемой емкости, оборудованной мешалкой (с частотой вращения 0,7 с-1), непрерывно перемешивая. Вводят отходы масла - 0,021 кг. Процесс перемешивания прекращают после достижения полной гомогенизации расплава. Общее время изготовления композиции 58 мин.

Пример 6

На предварительно прогретые вальцы загружают каучук СКД - 0,480 кг и вальцуют 2 мин, добавляют мел - 0,036 кг и битум - 0,819 кг, продолжают вальцевание до полной гомогенизации смеси - 6,3 мин. Затем смесь снимают с вальцев и помещают в расплав оставшейся части битума 1,638 кг, находящийся в обогреваемой емкости, оборудованной мешалкой (с частотой вращения 0,6 с-1), непрерывно перемешивая. Вводят отходы масла - 0,027 кг. Процесс перемешивания прекращают после достижения полной гомогенизации расплава. Общее время приготовления композиции 60 мин.

Примеры 7-10

Композиции с соотношением ингредиентов, представленных в 7-10 примерах, готовят аналогично примеру 6.

Как видно из табл. 2, в случае увеличения содержания в рецептуре битума выше 88,8 мас.% материал имеет достаточно высокую эффективную вязкость при 20oС, водопоглощение, при пониженном содержании битума в рецептуре композиции эффективная вязкость снижается несущественно, материал плохо растворяется или совсем не растворяется в расплаве битума, и композиция имеет невысокие адгезионные свойства к металлу и бетону. При использовании в композиции полимера в количестве более 23,5 мас.% получаемые материалы обладают повышенной вязкостью при повышенных температурах, плохо растворяются в расплаве битума и обладают незначительной адгезией к металлу и бетону, содержание в композиции полимера менее 5,5 мас.% обуславливает высокое водопоглощение материала и достаточно высокие адгезионные свойства композиции к металлу и бетону. Передозировка отходов индустриального масла приводит к значительному снижению эффективной вязкости системы, повышается ее текучесть и снижается адгезия к металлу и бетону. При заниженном содержании отходов индустриального масла в композиции наблюдаются высокие жесткость и эффективная вязкость композиции. Увеличение содержания в композиции мела более 1,2 мас.% приводит к возрастанию эффективной вязкости материала, снижается его технологичность, в свою очередь пониженное содержание мела (менее 0,5 мас.%) в рецептуре материала приводит к увеличению текучести композиции, хотя в расплаве битума она растворяется хорошо.

На основе анализа результатов эксперимента и используя методы оптимизации полученных результатов, были предложены составы композиций, имеющие наиболее оптимальное соотношение ингредиентов по комплексу эксплуатационно-технологических свойств по сравнению с прототипом (примеры 3-9), при следующем соотношении ингредиентов, мас.%:

Битум - 73,8-88,8

Каучук синтетический СКД или его отходы - 5,5-23,5

Отходы индустриальных масел - 0,2-1,5

Минеральный наполнитель - мел - 0,5-1,2

Таким образом, предлагаемые композиции могут быть использованы в качестве полимер-битумного вяжущего при производстве материалов, используемых для гидроизоляции стыков, швов, примыканий, приклейки рулонных кровельных материалов и гидроизоляции фундаментов и трубопроводов, а также в качестве полуфабриката при получении битум-полимерных материалов, посредством растворения композиции в расплаве битума. Предлагаемое битум-полимерное вяжущее имеет низкую себестоимость за счет использования в рецептуре отходов, не подлежащих регенерации индустриальных масел.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОИЗОЛЯЦИОННАЯ И ГЕРМЕТИЗИРУЮЩЕ-КЛЕЯЩАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2165949C2 |

| ГЕРМЕТИЗИРУЮЩЕ-КЛЕЯЩАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2142490C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2320682C1 |

| ГИДРОИЗОЛЯЦИОННАЯ И ГЕРМЕТИЗИРУЮЩЕ-КЛЕЯЩАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2406743C2 |

| ГИДРОИЗОЛЯЦИОННАЯ И ГЕРМЕТИЗИРУЮЩЕ-КЛЕЯЩАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2478113C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 2002 |

|

RU2218370C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМ-ПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 2011 |

|

RU2461593C1 |

| КРОВЕЛЬНЫЙ МАТЕРИАЛ | 2004 |

|

RU2278876C1 |

| ТЕРМОПЛАСТИЧНЫЙ ГЕРМЕТИЗИРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2309969C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2177969C1 |

Изобретение относится к композициям, применяемым при производстве материалов, используемых для изоляции стыков, швов, примыканий, приклейки рулонных кровельных материалов и гидроизоляции фундаментов и трубопроводов. Техническая задача - улучшение адгезионных свойств композиции к металлу и бетону. Поставленная задача достигается тем, что в битум-полимерном вяжущем, включающем битум, полимер, отходы индустриальных масел в качестве пластификатора и мел в качестве минерального наполнителя, новым является то, что в качестве полимера оно содержит каучук синтетический СКД или его отходы при следующем соотношении компонентов, мас.%: битум 73,8-88,8; каучук синтетический СКД или его отходы 5,5-23,5; отходы индустриальных масел 0,2-1,5; минеральный наполнитель - мел 0,5-1,2. Композиции могут быть использованы также в качестве полуфабриката при получении битум-полимерных материалов посредством растворения композиции в расплаве битума. Битум-полимерное вяжущее имеет низкую себестоимость за счет использования в рецептуре отходов, не подлежащих регенерации индустриальных масел. 2 табл.

Битум-полимерное вяжущее, включающее битум, полимер, отходы индустриальных масел в качестве пластификатора и мел в качестве минерального наполнителя, отличающееся тем, что в качестве полимера оно содержит каучук синтетический СКД или его отходы при следующем соотношении компонентов, мас. %:

Битум - 73,8-88,8

Каучук синтетический СКД или его отходы - 5,5-23,5

Отходы индустриальных масел - 0,2-1,5

Минеральный наполнитель - мел - 0,5-1,2

| ГЕРМЕТИЗИРУЮЩЕ-КЛЕЯЩАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2142490C1 |

| Кровельные материалы | |||

| - М.: Стройиздат, 1990, с.69 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Каучуки эмульсионной полимеризации общего назначения | |||

| Синтез, модификация, качество | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Воронеж, с.90-91. | |||

Авторы

Даты

2002-07-10—Публикация

2000-04-12—Подача