Изобретение относится к способам получения композиций на основе битума с использованием полимеров и других добавок целевого назначения. В частности, способ получения битумполимерных композиций может применяться при производстве различных битумполимерных полуфабрикатов для композиций, используемых при устройстве мягких кровель, гидроизоляции фундаментов и трубопроводов.

Известен способ получения полимерных композиций в машинах непрерывного действия, включающий в себя интенсивную деформацию и перемешивание ингредиентов в червячном или двухчервячном смесителе непрерывного действия [Кошелев Ф. Ф. , Корнев А.Е., Буканов А.М. Общая технология резины. - Изд. 4-е, перераб. и доп.- М.: Химия, 1978. - 528 с., ил.].

Наиболее близким по технической сущности и достигаемому эффекту является способ получения битумполимерного материала, включающий в себя помещение термопластичного полимера на решетку, расположенную в нижней части аппарата смешения, и продавливание через него пластификатора и битума, нагретого до 160-200oС, которые подают под решетку через патрубки, расположенные под углом 30-60o к решетке со скоростью 13-20 м3/ч. Образующуюся смесь пропускают через решетку 2-3 раза. Время приготовления материала 1,0-1,5 ч [авт. св. SU 1664804 A1, 23.07.91, кл. С 08 L 95/00, С 04 В 26/26. Способ получения полимербитумного материала].

Основным недостатком данного способа получения полимерных композиций является невозможность осуществления непрерывного процесса смешения при поддержании относительно стабильных условий осуществления процесса, относительно низкие физико-механические свойства получаемых полимерных композиций, относительно высокие энергетические и временные затраты при получении битумполимерных композиций.

Техническая задача - осуществление процесса смешения в непрерывном режиме, при достаточно стабильных рабочих параметрах процесса, улучшение физико-механических характеристик получаемых битумполимерных композиций, уменьшение энергетических и временных затрат при их получении.

Поставленная техническая задача достигается тем, что в способе получения битумполимерной композиции путем смешения предварительно нагретого до расплава битума, полимера, минерального наполнителя (мела), масла в экструдере и гранулированием композиции, новым является то, что полимер, являющийся смесью бутадиенстирольного термоэластопласта и отходов производства синтетических каучуков и латексов с вязкостью по Дефо 2700, измельчают до частиц размером dэкв≤0,012 м, в качестве масла вводят отходы индустриального масла, все вышеперечисленные ингредиенты одновременно, непрерывно дозируют в экструдер при условии: дозировка расплава битума от 0,120 до 0,391 кг/мин, дозировка гранулята бутадиенстирольного термоэластопласта от 0,092 до 0,300 кг/мин, отходов производства синтетических каучуков и латексов от 0,033 до 0,109 кг/мин, минерального наполнителя (мела) от 0,028 до 0,091 кг/мин, отходов индустриальных масел от 0,005 до 0,018 кг/мин, в течение удельного времени смешения ингредиентов 1,1-3,6 минут при температуре 140-195oС, после экструдера полученную смесь охлаждают до температуры 24-55oС и гранулируют с присыпкой. В способе получения битумполимерных композиций новым является также то, что экструдером является червячный резиносмеситель и то, что присыпку осуществляют тальком, каолином и другим общепринятым материалом.

Технический результат заключается в том, что достигается осуществление процесса смешения в непрерывном режиме при достаточно стабильных рабочих параметрах, улучшаются физико-механические характеристики получаемого материала, уменьшаются энергетические и временные затраты при его получении.

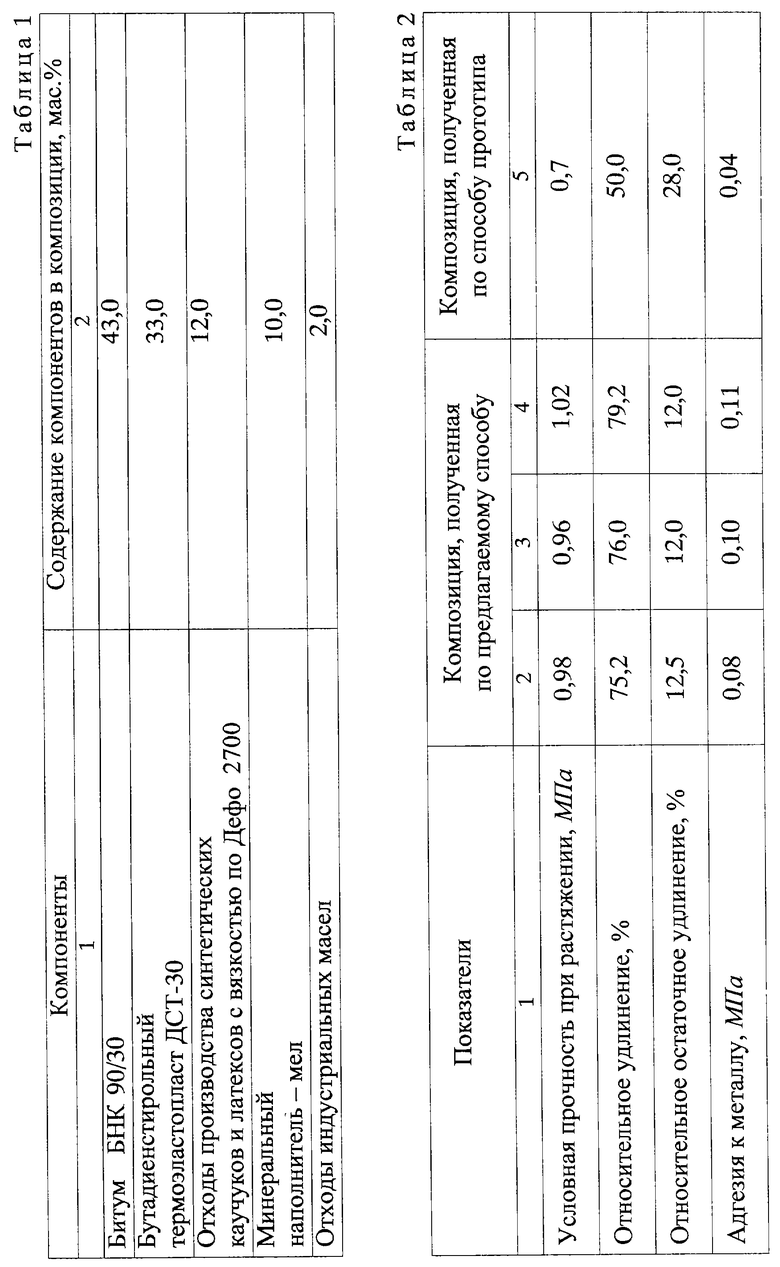

В табл. 1 и 2 приведены состав и свойства композиции, полученной по известному и предлагаемому способам получения.

Способ получения битумполимерных композиций. Битум марок БНК 90/30 (ГОСТ 9548-74) нагревают в емкости до получения расплава, бутадиенстирольный термоэластопласт ДСТ-30 (ТУ 38.103257-80), отходы производства синтетических каучуков и латексов с вязкостью по Дефо 2700 измельчают до получения частиц размером dэкв≤0,012 м. Подготовленные таким образом полимеры и другие ингредиенты помещают в дозаторы. Взятые по рецептуре ингредиенты одновременно, непрерывно дозируют в червячный резиносмеситель (экструдер или другое оборудование аналогичного принципа действия). Причем дозаторы должны быть отрегулированы таким образом, чтобы обеспечить дозировку расплава битума в количестве от 0,120 до 0,391 кг/мин, дозировку гранулята каучука ДСТ-30 - от 0,092 до 0,300 кг/мин, отходов производства синтетических каучуков и латексов - от 0,033 до 0,109 кг/мин, дозировку минерального наполнителя (мела) - от 0,028 до 0,091 кг/мин и дозировку отходов индустриальных масел в количестве от 0,005 до 0,018 кг/мин. Процесс смешения осуществляют при средней температуре 140-195oС. Удельное время смешения битумполимерной композиции составляет 1,1-3,6 минуты. После завершения процесса смешения полученную смесь охлаждают до температуры 24-55oС и гранулируют. Полученный гранулят подвергают присыпке тальком, каолином и другими общепринятыми материалами.

Предложенное изобретение поясняется на примерах.

Пример 1.

Битум марки БНК 90/30 нагревают в емкости до получения расплава, бутадиен-стирольный термоэластопласт ДСТ-30 (ТУ 38.103257-80), отходы производства синтетических каучуков и латексов с вязкостью по Дефо 2700 измельчают до получения частиц размером dэкв≤0,012 м. Подготовленные таким образом полимеры и другие ингредиенты помещают в дозаторы. Взятые по рецептуре ингредиенты одновременно, непрерывно дозируют в червячный резиносмеситель. Скорость дозирования ингредиентов устанавливают такую, чтобы обеспечить необходимое удельное время смешения битумполимерной композиции, а именно дозаторы должны быть отрегулированы таким образом, чтобы обеспечить дозировку расплава битума в количестве 0,120 кг/мин, дозировку гранулята каучука ДСТ-30 0,092 кг/мин, отходов производства синтетических каучуков и латексов 0,033 кг/мин, дозировку минерального наполнителя (мела) 0,028 кг/мин, дозировку отходов индустриальных масел в количестве 0,005 кг/мин. Процесс смешения осуществляют при средней температуре 140oС. Удельное время смешения составляет 3,6 минуты. После завершения процесса смешения полученную смесь охлаждают до температуры 39oС и гранулируют. Полученный гранулят подвергают присыпке каолином.

Экспериментальные данные по примеру представлены в табл. 1 и 2.

Пример 2.

Получение композиции осуществляют аналогично примеру 1, только удельное время смешения в резиносмесителе составляет 2,5 минуты, средняя температура смешения 157oС. После завершения процесса смешения полученную смесь охлаждают до температуры 55oС и гранулируют.

Экспериментальные данные по примеру представлены в табл. 1 и 2.

Пример 3.

Получение композиции осуществляют аналогично примеру 1, только удельное время смешения в резиносмесителе составляет 1,1 минуты, средняя температура смешения 195oС. После завершения процесса смешения полученную смесь охлаждают до температуры 24oС и гранулируют.

Экспериментальные данные по примеру представлены в табл. 1 и 2. На основании результатов анализа полученных экспериментальных данных, представленных в табл. 2, было сделано заключение, что получение битумполимерных композиций целесообразнее осуществлять с использованием предлагаемого способа получения, который включает в себя предварительную подготовку полимера посредством его измельчения, получение расплава битума и перемешивание всех компонентов в червячном резиносмесителе, экструдере или другом оборудовании аналогичного принципа действия. Процесс смешения осуществляют в течение 1,1-3,6 минут при температуре 140-195oС с последующим охлаждением композиции до температуры 24-55oС и ее грануляцией. Дополнительно проводят присыпку полученного материала тальком, каолином или другими общепринятыми материалами.

Таким образом, из приведенных выше данных видно, что предлагаемый способ получения битумполимерной композиции позволяет получить материал, превосходящий по физико-механическим характеристикам материал, полученный с использованием традиционных технологий, снизить энергетические и временные затраты при его получении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИТУМ-ПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 2011 |

|

RU2461593C1 |

| БИТУМПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2086597C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2177969C1 |

| ГЕРМЕТИЗИРУЮЩЕ-КЛЕЯЩАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2142490C1 |

| ГИДРОИЗОЛЯЦИОННАЯ И ГЕРМЕТИЗИРУЮЩЕ-КЛЕЯЩАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2165949C2 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2226203C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2400504C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2468050C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОЙ МАСТИКИ | 2001 |

|

RU2218369C2 |

Изобретение относится к получению композиций, используемых при устройстве мягких кровель гидроизоляций фундаментов и трубопроводов. Изобретение относится к способу получения битумполимерных композиций, включающему предварительное расплавление битума и измельчение полимера, перемешивание всех входящих в состав композиции ингредиентов. Измельчение полимера(ов) осуществляют до частиц размеров dэкв ≤0,012 м, удельное время смешения битумполимерной композиции составляет 1,1-3,6 мин при температуре 140-195oС в непрерывном режиме, полученную смесь охлаждают до температуры 24-55oС и гранулируют, гранулят подвергают присыпке, в качестве присыпочного материала может быть использован тальк, каолин и другие общепринятые материалы, причем смешение осуществляют в червячном резиносмесителе, экструдере или другом оборудовании аналогичного принципа действия. Способ характеризуется дозированием компонентов, кг/мин: битум 0,120-0,391, гранулят бутадиенстирольного термоэластопласта 0,092-0,300, отходы производства синтетических каучуков и латексов 0,033-0,109, мел 0,028-0,092, отходы индустриальных масел 0,005-0,018. Достоинство способа - непрерывность и получение композиций для материалов с хорошими свойствами. 2 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2177969C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1998 |

|

RU2144049C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕРНО-БИТУМНОГО ВЯЖУЩЕГО | 1998 |

|

RU2152964C2 |

| Способ пластического структурообразования цилиндрических мерных заготовок | 2017 |

|

RU2657274C1 |

| БИТУМНОЕ ВЯЖУЩЕЕ ДЛЯ ДОРОЖНОГО ПОКРЫТИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2038360C1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ МАШИН ОТ СОЛЕВОЙ КОРРОЗИИ | 1999 |

|

RU2165475C2 |

Авторы

Даты

2003-12-10—Публикация

2002-05-24—Подача