Изобретение относится к области строительства, в частности к отрасли по производству строительных материалов, изделий и конструкций, применяемых при изготовлении бетонных и железобетонных изделий и конструкций для жилищного, промышленного и гидротехнического строительства.

Известны способы приготовления бетонных смесей для бетонов разного назначения, например быстротвердеющих, высокопрочных, расширяющихся, морозостойких и других, путем использования специальных цементов, различных добавок, регулирующих то или иное свойство бетона; тепловлажностной обработки и других приемов, воздействующих на скорость гидратации клинкерных минералов и формирование структуры бетона [1].

К недостаткам таких способов приготовления бетонных смесей для бетонов разного назначения относится то, что при этом требуется применение редких и дорогостоящих цементов, использование специальных технологий, дополнительных энергозатрат, увеличение производственных площадей.

Известен способ приготовления бетонных смесей, включающий смешение щебня, песка, портландцемента и воды [2].

Однако полученная таким способом бетонная смесь при твердении в стандартных условиях (температуре 20 ± 2oС, влажности 98 ± 2%) приобретает марочную прочность только через 28 суток с момента укладки бетонной смеси в форму [ГОСТ 10180-90].

Портрандцемент, используемый в качестве вяжущего вещества для приготовления бетонной смеси при твердении, уменьшается в объеме, что обусловлено явлением, называемым химической усадкой. Происходит не только уменьшение внешнего объема, но и увеличение пористости. При этом внутри системы возникают напряжения, влияющие на прочность затвердевшего бетона.

Для ускорения твердения бетона в производственных условиях производят водотермическую обработку бетонных изделий в пропарочных камерах, автоклавах и других устройствах, что приводит к увеличению энергетических затрат.

Для размещения тепловых агрегатов и их обслуживания требуются дополнительные площади и персонал.

Пропаривание вредно сказывается на структуре бетона, снижая его морозостойкость и водонепроницаемость.

Известен наиболее близкий по совокупности признаков способ приготовления бетонной смеси, включающий смешение щебня, песка, портландцемента и жидкости затворения, состоящей из воды и жидкой фазы гопохлорита кальция, в котором сначала смешивают песок с портландцементом и с 25 - 50% воды затворения от общего объема жидкости затворения, выдерживают полученную смесь 3-10 мин, затем вводят щебень и оставшуюся жидкость затворения - жидкую фазу гипохлорита кальция [3].

Однако в предложенном способе приготовления бетонной смеси используют жидкую фазу гипохлорита кальция, разбавленную водой, что приводит к изменению содержания активных компонентов в жидкости затворения, не изменяя их соотношения. Жидкая фаза пульпы гипохлорита кальция следующего состава, мас. %:

Са(С1О)2 - 8,1 - 10,8

CaCl2 - 8,0 - 18,5

CaO - 1,1 - 1,3

К - 0,04 - 0,073

Na - 0,02 - 0,022

Mg - 0,32 - 0,75

А1 - 0,014 - 0,015

Полученный таким способом бетон имеет нерегулируемое расширение, приводящее при некоторых соотношениях хлорида и гипохлорита кальция к возникновению внутренних напряжений в системе и снижению прочности бетона, а также к ухудшению других свойств, например морозостойкости.

К тому же используемая для приготовления бетонной смеси жидкая фаза гипохлорита кальция в связи с ее химической неустойчивостью изменяется во времени. При этом количество хлорида кальция увеличивается, а гипохлорита кальция уменьшается.

Задачей изобретения является обеспечение возможности регулирования соотношения хлорида и гипохлорита кальция в жидкости затворения в зависимости от назначения бетона, состава жидкой фазы гипохлорита кальция и с учетом минералогического состава портландцемента, что позволяет получать на обычном портландцементе бетонные смеси для бетонов различного назначения.

Поставленная задача достигается тем, что в способе приготовления бетонной смеси, включающем смещение щебня, песка, портландцемента и жидкости затворения, состоящей из воды и жидкой фазы гипохлорита кальция отличительным от прототипа признаком является то, что перед смешением компонентов бетонной смеси в зависимости от назначения бетона, минералогического состава цемента и содержания активных компонентов (хлорида и гипохлорита кальция) в жидкой фазе пульпы гипохлорита кальция, в жидкость затворения дополнительно вводят хлорид кальция до получения соотношения хлорида и гипохлорита кальция 5 ÷ 100.

Хлорид кальция при низких концентрациях его в воде затворения является замедлителем, а при более высоких - ускоряет твердение.

Вступая во взаимодействие с компонентами портландцемента, например с трехкальциевым алюминатом - 3СаО•Аl2О3, хлорид кальция образует комплексное соединение 3СаО•Аl2О3•СаСl2•10Н2О, которое способствует уменьшению усадочности портландцемента, а при определенных количествах (в зависимости от минералогического состава) делает его расширяющимся. Все это требует более гибкого регулирования поступающего в жидкость затворения количества хлорида кальция.

Роль гипохлорита кальция является более сложной. Она связана в первую очередь с воздействием на внутримолекулярные связи реагирующих веществ. Инициируя процесс гидратации клинкерных минералов портландцемента и образование гидратных соединений, гипохлорит кальция влияет на процесс формирования структуры и, следовательно, на свойства бетона.

Для того, чтобы иметь возможность получать и поддерживать заданное соотношение CaCl2/Ca(ClO)2 постоянным для каждого конкретного производства, необходимо иметь кроме жидкой фазы гипохлорита кальция с известным содержанием активных компонентов, водный раствор технического хлорида кальция определенной концентрации, с помощью которого производится корректировка до заданного значения соотношения СаСl2/Cа(СlO)2 в жидкости затворения.

Оптимальное количество и соотношение активных компонентов зависит от назначения бетона и минералогического состава цемента и определяется для каждого конкретного производства.

Регулируя соотношение компонентов и общее содержание комплексной добавки в жидкости затворения можно на одном и том же портландцементе получать бетоны: быстротвердеющие, высокопрочные, расширяющиеся и другие специальные бетоны.

Предложенный способ иллюстрируется примерами.

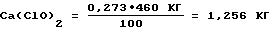

Пример 1. Для реализации предложенного способа приготовления бетонной смеси готовят бетонную смесь с использованием следующих материалов: цемент портландский Старооскольского завода, имеющий минералогический состав, представленный в табл.1.

Щебень гранитный Павловского карьера фракции 5-20 мм; песок кварцевый Хохольского карьера с модулем крупности 2,9; жидкая фаза гипохлорита кальция с содержанием активных компонентов: СаСl2= 160 г/л, Са(СlO)2 = 80 г/л; получаемая путем смешения с водой гипохлорита кальция (ТУ 6-01-576-89, производства ЗАО "Каустик", г. Стерлитомак), его растворения в воде и отстоя осадка, состоящего из гидроксида и карбоната кальция; водный раствор технического хлорида кальция с концентрацией 300 г/л.

Состав бетона марки "400", подобранный по методу абсолютных объемов приведен в табл.2.

Подвижность бетонной смеси принята 2-4 см осадки стандартного конуса [ГОСТ 10181.1-81].

Твердые компоненты дозируют по массе, жидкие по объему с учетом массового содержания в них активных компонентов. После этого производят перемешивание компонентов. При этом все жидкие компоненты: воду, жидкую фазу гипохлорита кальция и раствор хлорида кальция вводят одновременно.

Для определения влияния принятого способа приготовления бетонной смеси на прочность бетона изготовлены образцы стандартных размеров 15•15•15 см, хранение и испытание которых производят согласно ГОСТ 10180-90.

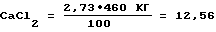

Расчет корректировки составов жидкости затворения производится следующим образом. Для примера принят состав 5 (табл.2).

Количество компонентов добавки в жидкости затворения рассчитывается с учетом: расхода цемента на 1 м3 бетона и содержания хлорида и гипохлорита кальция в жидкой фазе гипохлорита кальция: СаСl2 - 160 г/л, Са(СlO)2 - 80 г/л.

Требуемое количество активных компонентов для состава 5 в % от массы цемента составляет: CaCl2 - 2,73%, Са(СlO)2 - 0,273%.

Следовательно, в жидкости затворения, взятой для приготовления бетонной смеси на 1 м3 бетона при расходе цемента 460 кг/м3 бетона (табл. 2) для состава 5 должно содержаться кг

кг

Поскольку корректировку состава жидкости затворения производим с помощью раствора хлорида кальция с концентрацией 300 г/л, прежде всего определяем количество жидкой фазы гипохлорита кальция, которое должно обеспечить необходимое содержание гипохлорита кальция в жидкости затворения:

1256 г: 80 г/л =15,7 л

В том же количестве жидкой фазы содержится хлорида кальция:

15,7 л • 160 г/л =2,512 кг

Недостающее количество хлорида кальция

12,56 кг - 2,512 кг = 10,048 кг

вводим с раствором хлорида кальция с концентрацией 300 г/л

10048 г : 300 г/л = 33,49 л

Общее количество жидкости затворения, содержащее необходимое количество активных компонентов на замес составит

15,7 л + 33,49 л = 49,19 л

Полный расход жидкости затворения (табл.2) на замес получим добавлением

198 л - 49,19 л = 148,81 л воды.

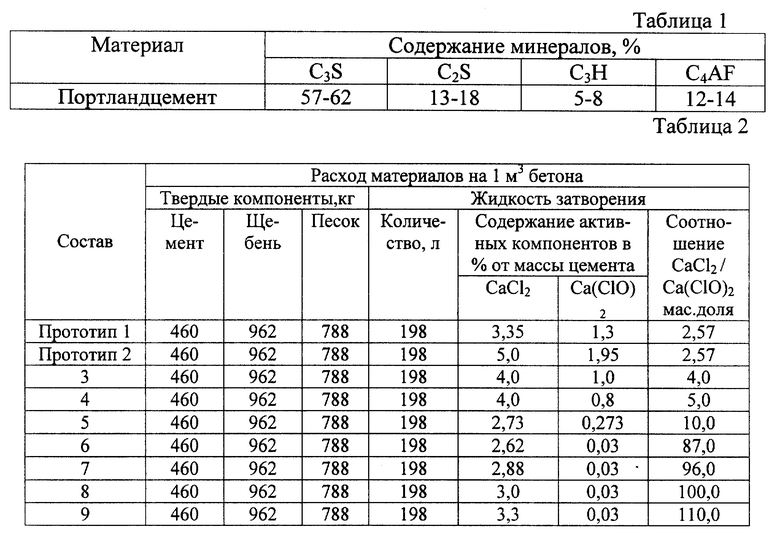

Результаты испытания бетона приведены в табл. 3.

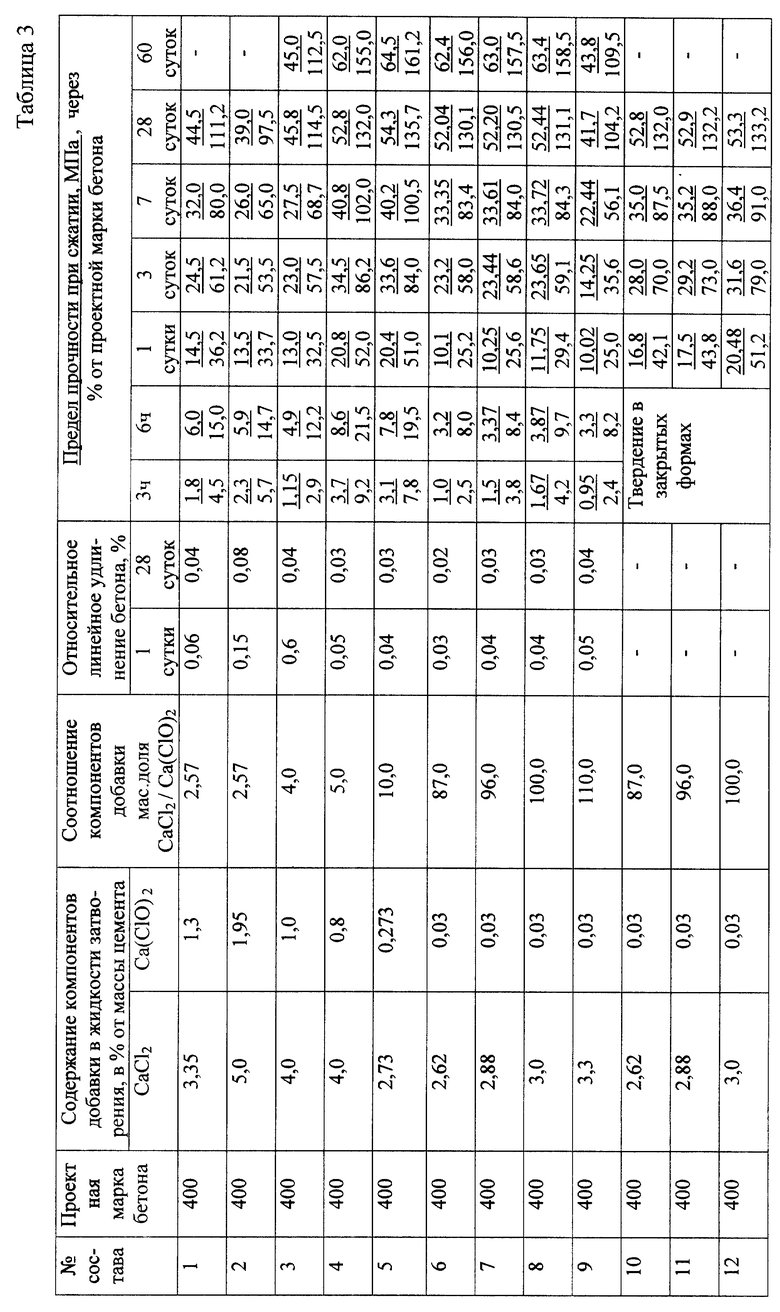

Результаты определения предела прочности при сжатии (табл. 3) свидетельствуют об ускорении твердения бетона не только в ранние, но и в более поздние сроки. Интенсивность ускорения твердения бетона и его свойства зависят от общего содержания добавки и соотношения активных компонентов CaCl2/Са(СlO)2.

Например, наибольшее значение прочности в ранние сроки: 3 и 6 часов и 1 сутки показал бетон составов 1, 2, 4, 5. На рост прочности в более поздние сроки наряду с содержанием хлорида кальция влияет отношение CaCl2/Са(СlO)2. При соотношении 2,57 (прототип составы 1 и 2) из-за относительно большего содержания гипохлорита кальция возрастает расширение не только в ранние сроки, но и в поздние, что особенно опасно, так как к этому времени система становится более жесткой и расширение в ней вызывает напряжения и нарушение микроструктуры, приводящее к снижению прочности (составы 1 и 2 прототипа). Прочность состава 2 через 28 суток оказалась ниже марочной (М "400") - 39 МПа. Составы 4 и 5 к тому же сроку имели прочность 52,8 и 54,3 МПа соответственно. Такие значения прочности позволяют отнести бетон к марке "500". Аналогичное превышение марки имели составы 4-8 и 10-12, в которых соотношение активных компонентов составляло CaCl2/Са(СlO)2=5÷100.

В составах 6-8 проверялось влияние содержания гиполхлорида кальция, дозировка которого была уменьшена в 9,1 раза по сравнению с составом 5. Это вызывало некоторое снижение прочности в ранние сроки, по сравнению с составами 1, 2, 4, 5, но уже через 3 суток прочность составов 6-8 превышала прочность состава 2, а через 7 суток составы 6-8 имели прочность 83,4-102% от проектной марки, в то время как состав 2 - только 65%. Все составы с соотношением активных компонентов 5÷100 через 60 суток твердения имели прочность, которую бетон марки "400" приобретает через 1 год: 62,0-64,5 [4].

Бетон составов 10-12 отличается от составов 6-8 условиями твердения в ранние сроки 3-6 часов, 1 сутки. Твердение бетонов 10-12 происходило в эти сроки в закрытых формах. Использование закрытых форм, например кассет, способствует повышению прочности в ранние сроки за счет самоуплотнения бетона при расширении.

Представленные результаты подтверждают роль компонентов добавки в процессе формирования структуры бетона, что позволяет путем регулирования соотношения активных компонентов получать бетон с заданными свойствами.

Пример 2. Морозостойкость бетонов.

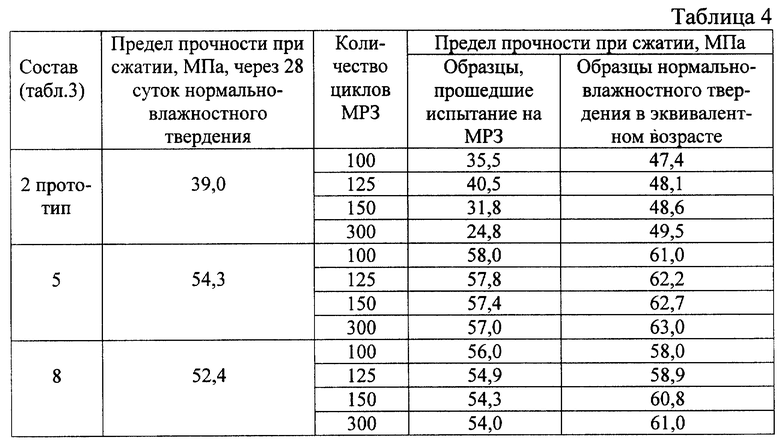

Для определения влияния предлагаемого способа приготовления бетонной смеси на морозостойкость бетона использованы составы 2, 5, 8 (табл.2).

Морозостойкость определим путем замораживания водонасыщенных образцов 15•15•15 см в морозильной камере, снабженной автоматическим регулирующим устройством, позволяющим определить температуру внутри образца и поддерживать ее на заданном уровне. Продолжительность замораживания определялась временем достижения температуры внутри образца (-20±2)oC.

Образцы поступали на испытания после 28 суток нормально-влажного твердения (ГОСТ 10060.1-95).

Половину от общего количества образцов после водонасыщения использовали для замораживания в морозильной камере и оттаивания в воде с температурой +15oC. Вторую половину образцов хранили в нормально-влажностных условиях и испытывали одновременно в назначенные сроки с образцами, прошедшими испытания на МРЗ.

Результаты испытаний приведены в табл.4.

Более высокая начальная прочность бетона составов 5 и 8 и ненарушенная интенсивным расширением структура бетона обеспечили им более высокую сопротивляемость действию мороза.

Дальнейшую росту прочности при испытании на МРЗ способствовало интенсивная гидратация цемента во время оттаивания.

Введение в бетонную смесь на обычном портландцементе комплексной добавки с активными компонентами: хлоридом и гипохлоритом кальция с регулируемым их соотношением позволяет получать морозостойкие бетоны.

Проведенные испытания показали, что на обычном портландцементе можно получить бетонную смесь, которая за счет введения в нее хлорсодержащей добавки с регулируемым соотношением хлорида и гипохлорида кальция делает ее пригодной для изготовления бетонов разного назначения: быстротвердеющих, морозостойких и др. За счет этого сокращаются энергетические затраты при производстве изделий, увеличивается оборачиваемость форм, сокращаются производственные площади и число единиц обслуживающего персонала, а также затраты на материалы с связи с заменой дорогостоящих цементов на обычный портландцемент и сокращением расхода цемента за счет превышения марки.

Использование быстротвердеющего бетона позволяет сократить в 3-5 раз сроки строительства и ремонта автодорог с цементобетонным покрытием, быстро восстанавливать поврежденные конструкции в районах стихийных бедствий, в короткие сроки возводить защитные сооружения: дамбы, плотины и т.д.

Источники информации

1. Баженов Ю.М. Технология бетона. - М., 1987, с. 224-240.

2. Баженов Ю.М. Технология бетона. - М., 1987, с. 6-7.

3. Авторское свидетельство СССР 1249003, кл. С 04 В 40/00, 1984.

4. Волженский А.В. Минеральные вяжущие вещества. - М., 1986, с.288.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бетонной смеси | 1984 |

|

SU1249003A1 |

| Расширяющийся тампонажный материал для низкотемпературных скважин | 2023 |

|

RU2817368C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 2008 |

|

RU2359933C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ КРОВЕЛЬНЫХ ПАНЕЛЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2394785C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОТРАБОТАННОГО БУРОВОГО РАСТВОРА И БУРОВЫХ СТОЧНЫХ ВОД, ЗАГРЯЗНЕННЫХ ХЛОРОМ | 2007 |

|

RU2329201C1 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1999 |

|

RU2152914C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2119900C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 2019 |

|

RU2707837C1 |

| Высокопрочный бетон на основе композиционного вяжущего | 2020 |

|

RU2738151C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2379262C1 |

Изобретение относится к области строительных материалов, в частности к отрасли по производству строительных материалов, изделий и конструкций для жилищного, промышленного и гидротехнического строительства. Технический результат - возможность расширения диапазона применения бетонных смесей на обычном портландцементе за счет регулирования их свойств при использовании добавки, содержащей смесь жидкой фазы пульпы гипохлорита кальция и хлористого кальция в заявленном соотношении. Способ приготовления бетонной смеси, включающий смешение щебня, песка, портландцемента и жидкой фазы пульпы гипохлорита кальция, предусматривает перед смещением компонентов в зависимости от назначения бетона и минералогического состава портландцемента в жидкость затворения дополнительное введение хлорида кальция до получения в ней соотношения хлорида и гипохлорита кальция 5:100. 4 табл.

Способ приготовления бетонной смеси, включающий смешение щебня, песка, портландцемента и жидкой фазы пульпы гипохлорита кальция, отличающийся тем, что перед смешением компонентов в зависимости от назначения бетона и минералогического состава портландцемента в жидкость затворения дополнительно вводят хлорид кальция до получения в ней соотношения хлорида и гипохлорита кальция 5: 100.

| Способ приготовления бетонной смеси | 1984 |

|

SU1249003A1 |

| Бетонная смесь | 1972 |

|

SU444751A1 |

| Бетонная смесь | 1979 |

|

SU833721A1 |

| Комплексная добавка для бетонной смеси | 1980 |

|

SU939419A1 |

| Комплексная добавка | 1982 |

|

SU1077858A1 |

| RU 2058968 C1, 27.04.1996 | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2002-07-20—Публикация

2001-07-18—Подача