Изобретение относится к промышленности строительных материалов, а именно к составам бетонной смеси для кровельных панелей и способам их изготовления, и может быть использовано для производства кровельных материалов, водоводов, трубопроводов, труб для канализационных стоков.

Известен многослойный кровельный материал, изготовленный на основе бумаги и битума (рубероид, толь). В качестве сырья для изготовления рулонных кровельных материалов применяют бумагу, картон и битум. При изготовлении рубероида в битум добавляют песок. Недостаток таких кровельных материалов заключается в низкой механической прочности. При низких температурах (ниже нуля градусов) происходит растрескивание и разрыв покрытий в результате усадки. Малый срок службы - 2-4 года. При устройстве кровли из рулонных материалов затрачивается много физического труда [1, страница 38-42]. Способ изготовления рулонных кровельных покрытий заключается в пропитке и склеивании нескольких лент бумаги или картона битумом с последующим нанесением более толстого слоя битума на склеенные ленты бумаги. При покрытии кровли указанными материалами поверхность крыши поливают разогретым жидким битумом, на него укладывают рубероид или толь, разглаживают и прижимают к кровле. Все операции покрытия крыши выполняются вручную.

Наиболее близким к предлагаемому является безрулонное кровельное покрытие, а именно бетонные панели [2].

Для изготовления кровельных панелей применяют бетон марки 500 состава, на 1 м3: шлакопортландцемент 300-530 кг; дробленый песок 770 кг; гранулированный доменный шлак 770 кг; В/Ц=0,44-0,46; раствор ССБ [2]. Способ изготовления панелей: натяжение арматуры из высокопрочной проволоки, укладка в формы арматуры и бетона, уплотнение бетона при помощи виброрейки с последующей сушкой изготовленных бетонных панелей. Поверхность окрашивается битумно-латексной эмульсией. Изготовленными панелями покрываются крыши жилых и промышленных зданий. Недостатки известного бетона и технологии изготовления: низкое качество бетона В-4, низкая морозостойкость бетона (Мрз-100), растрескивание бетона, низкий срок службы битумно-латексной эмульсии 2-4 года, протекание атмосферных осадков через панели [2 страница 33-42]. Применяются такие панели в основном в южных районов с теплым климатом. Распространение их на север требует значительного повышения качества бетона и защитных покрытий этого бетона.

Задача, решаемая изобретением, состоит в повышении прочности, морозостойкости, плотности кровельного материала - панелей путем изменения состава бетона и способа изготовления панелей полной заводской готовности.

Технический результат, получаемый при осуществлении изобретения, заключается в оптимизации вещественного состава бетона для кровельных панелей, полное использование химической (гидравлической) активности компонентов бетона, повышение прочности и морозостойкости.

Технический результат достигается за счет того, что бетонная смесь для кровельных панелей, включающая шлакопортландцемент, крупный заполнитель из доменного шлака, мелкий заполнитель, пластифицирующую добавку, жидкость затворения, содержит крупный заполнитель из доменного дробленого шлака крупностью 10-25 мм, в качестве мелкого заполнителя - гранулированный доменный шлак крупностью 1-3 мм, в качестве пластифицирующей добавки порошок - «Реламикс. Тип 2» и дополнительно активизатор твердения - тонкодробленый отход обогащения железной руды, состава, мас.%: SiO2 34,1-39,9; Аl2O3 9,6-11; (FeO+Fe2O3) 12,8-26,1; CaO 11,3-13,7; MgO 4,2-5,7; SO3 1,7-3,2; (Na2O+K2O) 1,3-3,2; п.п.п. 8,5-15, содержащий 10-20% минерала граната, золошлаковую смесь, противоморозную добавку - хлорид кальция, а в качестве жидкости затворения - воду, структурированную за 10-15 минут до приготовления бетонной смеси путем ультразвуковой обработки с частотой 18-21 кГц, при следующем соотношении компонентов, мас.%:

Способ изготовления кровельных панелей из указанной бетонной смеси включает приготовление бетонной смеси, заполнение формы арматурой и бетонной смесью, уплотнение в течение 15 минут ультразвуковыми колебаниями с частотой 18-21 кГц и выдержку в течение 2-3 часов с последующей обработкой в форме водой, структурированной путем ультразвуковой обработки с частотой 18-21 кГц, и твердением в течение 28 суток.

Сущность заявляемого изобретения состоит в разработке и освоении безрулонных кровель из конструкций полной заводской готовности для гражданского и промышленного строительства. Первоначально кровельные панели изготавливались из обычного бетона марки 300 (Мрз-100). Поверхность панелей окрашивалась битумно-латексной эмульсией. Исследованиями установлено, что долговечность лакокрасочной или битумно-латексной эмульсии в условиях Сибири не превышает 2-4 года. Поэтому кровельные панели использовались преимущественно в южных районах. Необходимость разработки новых конструкций и материалов для кровельных панелей очевидна, при этом необходима полная заводская готовность панелей. Такая задача может быть решена, прежде всего, повышением качества бетона.

В изобретении предлагаются новые компоненты для бетона, которые позволяют повысить качество бетона. В изобретении предлагают в качестве вяжущего применять шлакопортландцементы вместо портландцементов, т.к. шлакопортландцемент обладает повышенной морозостойкостью по сравнению с портландцементом (до 300 циклов), большей твердостью, водостойкостью и прочностью (до 500 кг/см2) [3, страница 207].

Речной гравий в предлагаемом изобретении заменен дробленым доменным шлаком, который имеет высокую шероховатость, что обеспечивает высокое сцепление цементного раствора с дробленым доменным шлаком крупностью 10-25 мм. Аналогично высокую прочность бетона обеспечивает гранулированный доменный шлак при одновременном повышении морозостойкости, влагостойкости и воздухостойкости [3, страница 202-205]. В бетонной смеси применяется отход обогащения железных руд, это тонко дробленая горная масса. Наличие изломов, шероховатости, острых углов и граней обеспечивает более прочное сцепление с цементным раствором, соответственно возрастает прочность бетона. Указанный отход содержит в своем составе 10-20% (по массе) минералов гранатов, которые обладают высокой плотностью (4,5 г/см3) и твердостью 6,5-7,5, что соответственно повышает плотность и твердость бетона.

Химический и минералогический состав гранатов способствует ускорению гидратации бетона. Золошлаковая смесь содержит аналогичные минералы, как у вяжущих веществ, и соответственно обладает вяжущими свойствами. Наличие мелких фракций золошлаковой смеси исключает трещинообразования в бетоне. Компоненты бетонной смеси - доменный дробленый шлак, доменный гранулированный шлак, указанный отход обогащения, золошлаковая смесь - имеют шероховатую поверхность и обеспечивают более прочное сцепление с цементным раствором по сравнению с прототипом и обеспечивают высокую плотность и прочность бетона.

Применение хлорида кальция в предлагаемом изобретение выполняет три функции - повышает морозостойкость, ускоряет схватывание и твердение бетона [4, страница 16-18].

В качестве пластифицирующей добавки рекомендуют применять комплексную добавку для бетонов и растворов ООО «Полипласт-УралСиб» г.Первоуральск «Реламикс. Тип 2» (порошок). Добавка представляет собой смесь балластных солей сероочистки коксового газа на основе тиосульфата и роданида натрия и полинафталинметиленсульфонатов натрия. Добавка соответствует требованиям ТУ 5870-002-14153664-04.

В предлагаемом изобретении в качестве жидкости для затворения бетона применяют структурированную воду, что позволяет увеличить плотность бетона на 20-30% и повысить морозостойкость. Структурированная вода сохраняет свои свойства в течение 4,5 часов, чтобы увеличить продолжительность действия структурированной воды на бетон, уложенный в форму, необходимо осуществлять полив его структурированной водой. Воду для затворения необходимо структурировать за несколько минут (5-10) до начала приготовления бетона. Повторное структурирование затворяющей воды позволяет увеличить прочность бетона и скорость схватывания еще на 10-20%. Для увеличения плотности бетона, после укладки его в формы, применяют воздействие на него ультразвука частотой 18-22 кГц.

Таким образом, применение в составе бетонной смеси шлакопортландцемента, песка из гранулированного доменного шлака, дробленого доменного шлака крупностью 10-20 мм, пластифицирующей добавки «Реламикс. Тип 2», хлорида кальция, структурированной воды, смачивание бетона в формах структурированной водой в комплексе с уплотнением бетона в формах путем воздействия ультразвука позволило получить высококачественный бетон марки 850, обладающий высокой влагостойкостью, морозостойкостью, воздухостойкостью, высокой прочностью на сжатие и изгиб, высокой плотностью. Наличие в бетоне золошлаковой смеси исключает трещинообразование.

Пример. Для получения бетонной смеси применяются: шлакопортландцемент М400 Топкинского цементного завода (Кемеровская область), дробленый и гранулированный шлаки и золошлаковая смесь ОАО «Кузнецкий металлургический комбинат», хлорид кальция - реактив марки «ХЧ», « песок горный», отходы обогащения железных руд Абагурской обогатительной фабрики (г.Новокузнецк), комплексная добавка для бетонов и растворов «Реламикс. Тип 2» (порошок) ООО «Полипласт-УралСиб» г.Первоуральск, вода структурированная - получена путем воздействия на воду ультразвуком 18кГц. Прибор - ультразвуковой генератор УЗГ-10. Этим же генератором воздействуют на бетонную смесь при формировании кубиков 70×70×80 мм и балочек размером 4×4×16 см. Бетонную смесь приготавливают в бетонном смесителе.

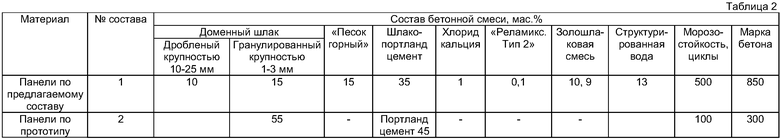

Уплотнение бетонной смеси выполняют с применением ультразвукового воздействия 20 кГц в течение 15 минут. Твердение образцов выполняют в стандартных условиях при 23-25°С в течение 28 суток. Исследование образцов балочек и кубиков выполняют по ГОСТовским методикам. Результатами исследований установлено, что качество опытных образцов соответствует бетону марки М850. Образцы не имели сколов и трещин. Состав исходных материалов и состав исследуемых бетонов приведены в таблицах 1, 2.

Предлагаемая бетонная смесь и способ изготовления из нее бетона позволяют изготавливать высококачественные кровельные панели для средней зоны России и северных районов и решать проблемы утилизации горного песка, доменных шлаков, золошлаковых смесей котельных и тепловых электростанций и изготавливать панели полной заводской готовности.

Источники информации

1. Бурмистров Г.Н. Кровельные материалы. М. «Стройиздат». 1990, с.176.

2. Федынин Н.И., Диамант М.И., Седельницкий Ю.М., Кинекстуль Г.И. Изготовление высокопрочного мелкозернистого шлакобетона. Кемерово Кемеровское книжное издательство. 1971, с.68.

3. Справочник по химии цемента. Под редакцией Б.В.Волконского, Л.Г.Сулгакаса. Ленинград. Стройиздат. 1980, с.221.

4. Волженский А.В., Буров Ю.С., Колокольников B.C. Минеральные вяжущие вещества. М. Стройиздат. 1979, с.472.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ЕЕ ОБРАБОТКИ | 2010 |

|

RU2444487C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2378214C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРОВЕЛЬНОГО ЛИСТА И СПОСОБ ИЗГОТОВЛЕНИЯ КРОВЕЛЬНОГО ЛИСТА | 2011 |

|

RU2494990C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОНА | 2008 |

|

RU2391308C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ МОРОЗОСТОЙКИХ СТЕНОВЫХ СТРОИТЕЛЬНЫХ КАМНЕЙ И МОНОЛИТНЫХ СТЕН | 2011 |

|

RU2484067C2 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2008 |

|

RU2377213C1 |

| БЕТОННАЯ СМЕСЬ | 2008 |

|

RU2377214C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОНА | 2010 |

|

RU2462437C2 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2377212C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ ПЛОСКОГО И ВОЛНИСТОГО ЛИСТА | 2008 |

|

RU2369576C1 |

Изобретение относится к промышленности строительных материалов, а именно к составу бетонной смеси для кровельных панелей и способу их изготовления. Технический результат - повышение прочности и морозостойкости. Бетонная смесь для кровельных панелей, включающая шлакопортландцемент, крупный заполнитель из доменного шлака, мелкий заполнитель, пластифицирующую добавку, жидкость затворения, содержит крупный заполнитель из доменного дробленого шлака крупностью 10-25 мм, в качестве мелкого заполнителя - гранулированный доменный шлак крупностью 1-3 мм, в качестве пластифицирующей добавки порошок - «Реламикс. Тип 2» и дополнительно активизатор твердения - тонкомолотый песок горный, включающий 10-20% минерала граната, золошлаковую смесь, хлорид кальция, воду, структурированную за 10-15 минут до приготовления бетонной смеси путем ультразвуковой обработки с частотой 18-21 кГц, при следующем соотношении компонентов, мас.%: шлакопортландцемент 25-35, указанный дробленый доменный шлак 10-18, указанный песок горный 15-20, указанный песок из доменного гранулированного шлака 5-20, «Реламикс. Тип 2» 0,1-0,2, хлорид кальция 1, указанная жидкость затворения 13-25, золошлаковая смесь остальное. Способ изготовления кровельных панелей из указанной выше бетонной смеси включает заполнение формы арматурой и бетонной смесью, уплотнение в течение 15 минут ультразвуковыми колебаниями с частотой 18-21 кГц и выдержку в течение 2-3 часов, с последующей обработкой поливом в форме водой, структурированной путем ультразвуковой обработки с частотой 18-21 кГц, и твердением в течение 28 суток. 2 н.п. ф-лы, 2 табл.

1. Бетонная смесь для кровельных панелей, включающая шлакопортландцемент, крупный заполнитель из доменного шлака, мелкий заполнитель, пластифицирующую добавку, жидкость затворения, отличающаяся тем, что она содержит крупный заполнитель из доменного дробленого шлака крупностью 10-25 мм, в качестве мелкого заполнителя - гранулированный доменный шлак крупностью 1-3 мм, в качестве пластифицирующей добавки - порошок «Реламикс. Тип 2» и дополнительно активизатор твердения - тонкомолотый песок горный, включающий 10-20% минерала граната, содержащий, мас.%: SiO2 34,1-39,9, Аl2О3 9,6-11, (FeO+Fe2O3) 12,8-26,1, CaO 11,3-13,7, MgO 4,2-5,7; SO3 1,7-3,2; (Na2O+K2O) 1,3-3,2, SO3 1,7-3,2; п.п.п.8,5-15, золошлаковую смесь, противоморозную добавку - хлорид кальция, а в качестве жидкости затворения - воду, структурированную за 10-15 мин до приготовления бетонной смеси путем ультразвуковой обработки с частотой 18-21 кГц, при следующем соотношении компонентов, мас.%:

2. Способ изготовления кровельных панелей из бетонной смеси по п.1, включающий заполнение формы арматурой и бетонной смесью, уплотнение в течение 15 мин ультразвуковыми колебаниями с частотой 18-21 кГц и выдержку в течение 2-3 ч, с последующей обработкой поливом в форме водой, структурированной путем ультразвуковой обработки с частотой 18-21 кГц, и твердением в течение 28 сут.

| ФЕДЫНИН Н.И | |||

| и др | |||

| Изготовление высокопрочного мелкозернистого шлакобетона - Кемерово: Кемеровское книжное издательство, 1971, с.68 | |||

| Способ приготовления шлакобетонной смеси | 1987 |

|

SU1470712A1 |

| КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ | 1996 |

|

RU2074141C1 |

| БЕТОННАЯ СМЕСЬ | 1993 |

|

RU2047580C1 |

| JP 2006016212 C1, 19.01.2006 | |||

| СПОСОБ ОЦЕНКИ КАТОДНОГО МЕХАНИЗМА ИНИЦИИРОВАНИЯ ПРОБОЯ В ВАКУУМЕ | 2003 |

|

RU2249878C1 |

| US 5082501 A, 21.01.1992. | |||

Авторы

Даты

2010-07-20—Публикация

2009-05-14—Подача