Изобретение относится к черной металлургии, в частности к доменному производству, конкретно к повышению устойчивости дренажа жидких продуктов плавки в коксовой насадке и в горне за счет регулирования высокотемпературных свойств гетерогенного шлака.

Известны способы ведения доменной плавки, в которых регулирование шлакового режима ведут изменением основности, а общего нагрева печи - воздействиями "сверху" и "снизу".

Ни один из этих способов не предусматривает повышение управляемости доменной печи по изменению дренажных характеристик коксовой насадки и горна. В производственной практике эти характеристики существенно изменяются при колебаниях показателей качества кокса, соотношения окатышей, агломерата и добавок. Наиболее близким к предлагаемому по технической сущности является способ ведения доменной плавки [1], в котором стабилизируется вязкость гомогенного шлака, определяемая в периоды работы печи с максимальным выходом кондиционного по кремнию и сере чугуна.

Недостатком известного способа является отождествление гомогенного шлака с реальным гетерогенным расплавом, включающим в себя изменяющееся количество мелких фракций кокса, восстанавливающихся окислов железа и марганца. Например, увеличение коксовой мелочи резко увеличивает вязкость, а добавка FeO или МnО, наоборот, повышает подвижность шлака, что не предусмотрено известным способом. Таким образом, в известном способе не учтены показатели качества кокса и отличия высокотемпературных характеристик окатышей, агломерата и рудных добавок в доменную шихту.

Технический результат изобретения заключается в снижении расхода кокса за счет более достоверного определения величин и регулирования вязкости реального доменного шлака с учетом его гетерогенности, путем изменения качества кокса, состава шихты и ее расхода по видам.

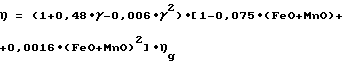

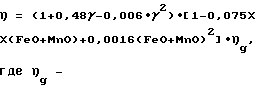

Поставленная цель достигается тем, что способ ведения доменной плавки, включающий загрузку шихты, изменение ее состава и расхода, контроль состава шлака и определение вязкости гоменного шлака, отличается тем, что определяют качество кокса по стандартному показателю "горячей" прочности (CSR)% и степень гетерогенности шлака (γ)% по зависимости

γ = A•(100-CSR)%,

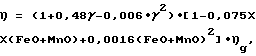

где А - удельное количество мелочи фракций до 3 мм в коксе, производят оценку фактической величины вязкости гетерогенного шлака (η)H•c/м2 по формуле

где ηg - - вязкость гомогенного шлака, Н•с/м2;

FeO, MnO - содержанию FeO, MnO в гетерогенном шлаке, %;

и регулируют вязкость гетерогенного шлака изменением качества кокса, состава шихты и ее расхода.

Кроме того, предложенный способ отличается и тем, что вязкость гетерогенного шлака поддерживают в пределах 0,3-0,6 Н•с/м2.

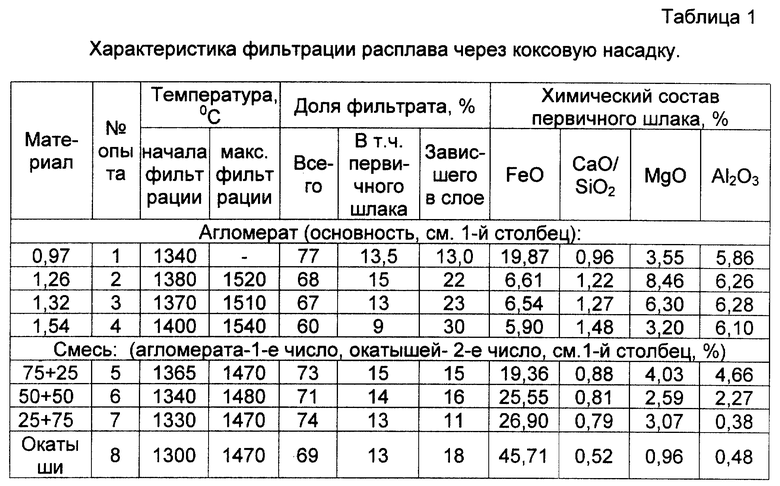

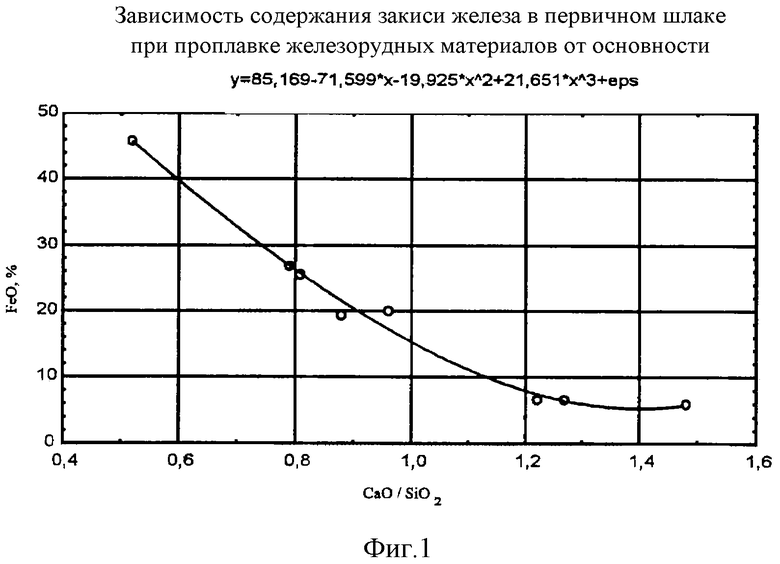

Известны многочисленные методы и результаты испытаний высокотемпературных металлургических свойств агломерата, окатышей, руд и их смесей, имитирующих их размягчение и плавление под нагрузкой на слое кокса и в восстановительной среде газа СО. Методы испытаний предусматривают использование лабораторного или промышленного оборудования для определения ряда характеристик, в том числе содержания закиси железа FeO и MnO в первичных шлаках. Примером определения таких характеристик являются результаты, указанные в таблице 1 и отображенные на фиг.1.

В высокотемпературной зоне свойства окатышей уступают свойствам агломерата: так температура начала фильтрации окатышей согласно данным таблицы на 40 - 60oС ниже температур фильтрации у агломерата и при равной доле первичного шлака количество закиси железа в окатышах существенно выше, что приводит к прямому увеличению расхода кокса. В области высоких температур начало фильтрации жидких фаз и содержание FeO в первичном шлаке, как видно из фиг.1 и табл.1, зависит от основности материала. Причем с повышением основности агломерата, окатышей либо их смесей температура начала фильтрации увеличивается, а содержание закиси железа в первичном шлаке уменьшается. Отсюда следует, что локальное распределение окатышей и агломерата в доменной печи определяет профиль вязкопластичной зоны по высоте и сечению и за счет этого влияет на распределение газов в доменной печи.

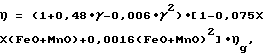

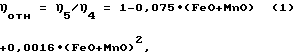

Известно и практически подтверждено, что вязкость шлаков снижается с добавкой закиси FeO и Mno. Из обобщения экспериментальных данных авторами предлагаемого способа установлена зависимость, фиг.2, отношения вязкостей

где η4 - вязкость четырехкомпонентного шлака (СаО, SiО2, MgO, Аl2О3), определенная, например, по способу [1];

η5 - вязкость шлака, отличающегося от четырехкомпонентного добавкой FeO и MnO;

FeO, MnO - процентное содержание добавок соответствующих оксидов к исходному четырехкомпонентному шлаку.

Выражение (1) применимо к данным табл.1 для оценки как свойств первичного шлака, так и для зависающих его остатков в слое кокса. Характер изменения относительной величины вязкости ηотн также подтверждается известными положениями, что при степенях окисленности железа по FeO более 26% появляются высшие окислы Fe3O4, обладающие "основными" свойствами. Из зависимости (1) следует возможность оценки линий равной вязкости - изоком, при изменяющемся, общем и по радиусу доменной печи, соотношении масс агломерата и окатышей. Жидкий шлак ниже уровня плавления в коксовой насадке и в горне по мере движения захватывает мелкие частицы угольной пыли и мелкие фракции кокса, что влечет увеличение вязкости. Исходя из фундаментальных положений теории коллоидных растворов, для оценки влияния количества коксовой мелочи и пыли авторы рассмотрели практические данные об изменении степени гетерогенности доменного шлака. Механизм изменения вязкости гетерогенной жидкости в коллоидных растворах сводится к определению приращения K = (1+a1•γ+a2•γ2), характеризующего относительное увеличение вязкости гетерогенного раствора от процентного содержания твердых частиц. Фракционный состав частиц диаметром до 3 мм составляет часть раствора, в то время как более крупные фракции кокса составляют твердую фазу двухкомпонентной среды. Для частиц сферической и цилиндрической формы в диапазоне фракций до 3 мм известны теоретически обоснованные значения коэффициентов а1 и а2. Однако использование этих значений для реальных доменных шлаков невозможно из-за их существенных отличий от коллоидных растворов. Более сложная структура и механизм образования шлаковых включений определили необходимость обобщения экспериментальных данных по зондированиям горна, по разборке "замороженных" печей, по лабораторным исследованиям вязкости доменных шлаков с включениями пыли и мелких фракций кокса. При этом теоретически обоснованный тип аналитической зависимости был сохранен.

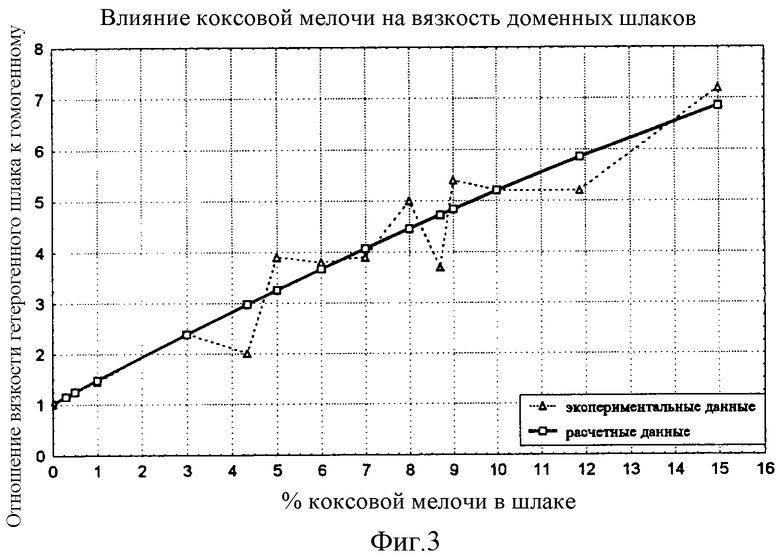

Свойства кокса сильно различаются в сечении и по высоте горна доменной печи, зависят от технологии доменного и коксохимического производств, от марочного состава исходных углей, химического состава золы, содержания серы и способа коксования (сухое, мокрое). Тем не менее, наличие показателя количества мелких фракций кокса и пыли до 3 мм позволяет определить степень гетерогенности γ, как интегральный показатель содержания твердых включений в гомогенный шлак. На фиг.3 показаны экспериментальные данные замеров вязкости гетерогенного шлака по отношению к гомогенному и их аппроксимация зависимостью

K = (1+0,48•γ-0,006•γ2) (2)

где степень гетерогенности γ определяется как величина процентного содержания примесей в гетерогенном шлаке в виде угольной пыли и коксовой мелочи фракций до 3 мм, %;

К - коэффициент относительного изменения вязкости реального гетерогенного шлака по отношению к вязкости исходного гомогенного шлака.

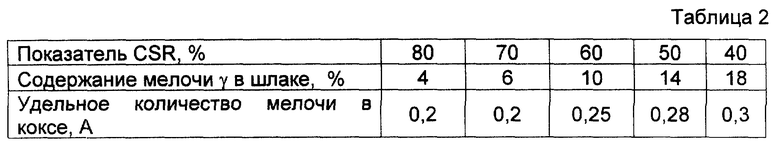

Анализ причин и характер образования коксового "мусора" в горне, ухудшения прочностных показателей качества кокса, образования неплавких масс на основе графита, извести, силикатов в центре горна и на стенах доменных печей в мировой практике привели к необходимости использования, на уровне мировых стандартов, пары показателей качества кокса CRI и CSR. При наличии показателя CSR приближенно определяется величина γ в выражении (2).

Показатель "горячей" прочности кокса определяется выражением

CSR= 100•m2/m1, %

где m1 - вес пробы кокса 19-21 мм после реакции с СO2 в нагревательной печи при t = 1100oС в течение 120 мин;

m2 - вес пробы кокса фракций +10 мм, полученной после обработки исходной массы m1 в стандартном барабане (производящем 600 оборотов в течение 30 минут).

Показатель реакционной способности кокса, в условиях того же опыта, определяется соотношением

CRI=100•(m0-m1)/m0, %

где m0 - вес пробы кокса до реакции с CO2.

"Горячая" прочность кокса, показатель CSR, определяется в более жестких лабораторных условиях, чем имеющиеся в доменной печи. В то же время показатель CRI дополняет его как интегральная характеристика химических реакций газификации и горения. Оба показателя тесно взаимосвязаны как между собой, так и с реальными показателями дробимости, истираемости, степени выгорания кусков горячего кокса в горне доменной печи. Тем не менее, CSR может принимать различные значения при одинаковых величинах CRI, как показатель более интегрирующий прочностные и химические характеристики кокса. В предлагаемом методе оценки количества мелких частиц кокса в шлаке наличие периодических замеров показателя CSR позволяет прогнозировать γ = A•(100•CSR), где А - удельное количество мелочи в коксе. Для практической реализации способа в таблице 2 приведены экспериментальные числовые значения CSR, γ и А в рабочем диапазоне их изменений для различных коксов.

Способ ведения доменной плавки включает в себя

1. Загрузку кокса и железорудных материалов с определением их технических и химических анализов, их расходов по видам.

2. Контроль химического состава конечного доменного шлака и определение его вязкости по химическим анализам, расходам и температуре, например, по известному способу [1].

3. Определение на стандартной лабораторной установке показателя горячей прочности кокса (СSR)%.

4. Определение степени гетерогенности шлака по зависимости γ = A•(100-CSR).

5. Оценку фактической величины вязкости гетерогенного шлака (η) H•c/м2 по формуле

где ηg - вязкость гомогенного шлака, H•c/м2;

FeO, MnO - содержание FeO, MnO в гетерогенном шлаке, %;

1; 0,48;-0,006;-0,075; 0,0016 - эмпирические коэффициенты.

6. В случае уменьшения новой величины η по сравнению с предыдущим ее значением, расход кокса снижается. При превышении нового значения η величины 0,6 Н•с/м2, повышают общий нагрев печи, а соответственно и температуру шлака корректировкой расхода кокса в подачу или воздействиями "снизу".

7. В случае изменения качества кокса состав шихты и ее расходы по видам регулируют таким образом, чтобы величина вязкости гетерогенного шлака находилась на заданном уровне.

8. Во избежание "подвисания" гетерогенного шлака верхний допуск на его вязкость поддерживают не выше 0,6 Н•с/м2, а для предупреждения активного размывания футеровки горна доменной печи подвижными агрессивными шлаками нижний предел на вязкость устанавливают на уровне 0,3 Н•с/м2. Регулировку фактической вязкости доменных шлаков в указанных пределах осуществляют комплексно, как изменением качества, состава и расхода шихтовых материалов по видам, так и общим их нагревом в доменной печи.

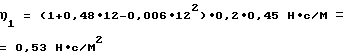

Пример практической реализации

На доменной печи объемом 5500 м3, при загрузке 25% окатышей в смеси с агломератом выход (FeO+MnO) в первичном шлаке составил 19,5%. Согласно зависимости (1), изображенной на фиг.2 отношение вязкостей ηотн = 0,2. При этом содержание мелких фракций частиц кокса в шлаке составило γ = 12%. При вязкости гомогенного шлака η9 = 0,45 H•c/м2, появление в нем добавок (FeO+MnO) и коксовой мелочи повлекло его изменение. Вязкость гетерогенного шлака по предложенному способу, в этом примере практической реализации, по первой части формулы изобретения составит

При этом согласно отличительной части формулы показатель "горячей" прочности кокса CSR для указанной печи от исходного уровня CSR1= 58% был улучшен до CSR2= 60% за счет замены низкосортной части угольной шихты на коксование более ценной маркой угля. Результатом этого было уменьшение количества мелочи от исходного уровня γ1 = 12% до γ2 = 0,25•(100-60) = 10%. Как следствие, вязкость гетерогенного шлака в доменной печи за счет улучшения качества кокса уменьшилась до

η2 = (1+0,48•10-0,006•102)•0,2•0,45 = 0,47

Появившийся резерв Δη = (0,53-0,47) H•c/м2 устойчивости шлакового режима по вязкости гетерогенного шлака позволили снизить расход сухого кокса с 420 кг/т до 415 кг/т и тем самым снизить общий нагрев печи (и шлака).

При последующем регулировании доли агломерата в смеси с окатышами от 75% до 70% в первичных шлаках увеличилось содержание (FeO+MnO) с 19,5% до 22%, а вязкость гетерогенного шлака соответственно уменьшилась до 0,46 Н•с/м2, что позволило дополнительно снизить расход кокса на 3 кг/т.

При кратковременном вынужденном снижении температуры дутья установленный шлаковый режим необходимо было скорректировать по причине снижения нагрева гетерогенного шлака и превышения его величины вязкости 0,6 Н•с/м2. В этом случае был скорректирован расход кокса для повышения общего нагрева печи и компенсации отклонения вязкости, с возвратом ее на заданный уровень.

Следовательно, приведенные примеры практической реализации доказывают отличительные возможности комплексно и более точно регулировать шлаковый режим по изменению качества кокса, соотношения железорудных компонентов и общего нагрева печи согласно предлагаемому способу по отношению к известным.

Литература

1. Авторское свидетельство СССР 1788016, кл. С 21 В 5/00, 1993 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛНОТЫ ИСТЕЧЕНИЯ РАСПЛАВА ПРИ ДОМЕННОЙ ПЛАВКЕ | 2014 |

|

RU2558840C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| СПОСОБ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ | 2004 |

|

RU2248400C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2007 |

|

RU2343199C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ВАНАДИЕВОГО ЧУГУНА | 2011 |

|

RU2515709C2 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2303070C2 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2006 |

|

RU2308490C1 |

| СПОСОБ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ | 2014 |

|

RU2547390C1 |

| СПОСОБ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ | 2017 |

|

RU2673899C1 |

Изобретение относится к черной металлургии, в частности к доменному производству, конкретно к повышению устойчивости дренажа жидких продуктов плавки в коксовой насадке и в горне за счет регулирования высокотемпературных свойств гетерогенного шлака. Способ ведения доменной плавки включает загрузку шихты, изменение ее состава и расхода, контроль состава шлака и определение вязкости гомогенного шлака определение качества кокса по стандартному показателю "горячей" прочности (CSR)% и степени гетерогенности шлака (γ)% по зависимости γ = A(100-CSR)%, где А - удельное количество мелочи фракций до 3 мм в коксе, при этом производят оценку фактической величины вязкости гетерогенного шлака (η) Н•с/м2 по формуле

вязкость гомогенного шлака, Н•с/м2; FeO, MnO - содержание FeO, MnO в гетерогенном шлаке, %, и регулируют вязкость гетерогенного шлака изменением качества кокса, состава шихты и ее расхода. Использование изобретения обеспечивает снижение расхода кокса. 1 з.п. ф-лы, 3 ил., 2 табл.

где ηg - вязкость гомогенного шлака, Н • с/м2;

FeO, MnO - содержание FeO, MnO в гетерогенном шлаке, %,

и регулируют вязкость гетерогенного шлака изменением качества кокса, состава шихты и ее расхода.

| Способ ведения доменной плавки | 1990 |

|

SU1788016A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 1987 |

|

SU1499926A1 |

| РОМАНЕНКО А.Г | |||

| МЕТАЛЛУРГИЧЕСКИЕ ШЛАКИ | |||

| - М.: МЕТАЛЛУРГИЯ, 1977, с.18-25 | |||

| ВЕГМАН Е.Ф | |||

| И ДР | |||

| МЕТАЛЛУРГИЯ ЧУГУНА | |||

| - М.: МЕТАЛЛУРГИЯ, 1989, с.206-209. | |||

Авторы

Даты

2002-07-20—Публикация

2000-03-07—Подача