Изобретение относится к трубопроводной арматуре и может быть использовано в качестве запорной аппаратуры с приводом на технологических линиях трубопровода с жидкими агрессивными средами, паром, газом, с высокой температурой (Т≥600oС) и давлением (Р<400 атм).

Известна запорная арматура, например шиберная задвижка, запорный орган которой снабжен поршневым приводом и ручным приводом, причем ручной привод - маховик снабжен шарико-винтовой передачей, содержащей связанную с маховиком гайку, винт, обгонный канал и шарики (см. патент US 4691893, кл. F 16 К 31/14, 1987 г.).

Основным недостатком известной конструкции является сложность перепуска шариков с одного крайнего задействованного витка винта на другой крайний.

Известно запорное устройство, содержащее корпус, размещенное в нем седло, запорный орган, шарнирно связанный с уплотненным штоком, установленным в корпусе с возможностью осевого перемещения посредством маховика, и крышку, соединенную посредством резьбы с корпусом для поджатия уплотнения штока, а посредством дополнительной резьбы - со штоком (см. RU 2005239 С1, кл. F 16 К 1/02, 1993 г.).

Известное устройство принято в качестве прототипа, как наиболее близкий по технической сущности и достигаемому результату аналог.

В этом указанном устройстве поджатие уплотнения штока запорного органа осуществляется деталью, перемещение которой связано с перемещением штока. В связи с этим при вращении маховика в случае закрытия клапана происходит прижатие запорного органа к седлу с повышенным усилием, что в свою очередь приводит к возникновению перенапряжения как в зоне контакта запорного органа и седла, так и в зоне уплотнения и к снижению срока службы. Известная конструкция менее удобна в эксплуатации, поскольку не позволяет обеспечить регулирование усилия прижатия запорного органа к седлу независимо от усилия поджатия уплотнения штока, что приводит к возникновению утечек через вентиль. Кроме этого, известный вентиль обладает повышенными массогабаритными показателями.

Задачей изобретения является устранение выше указанных недостатков за счет совмещения функций грундбуксы и ходовой части, выполняя их в виде отдельного элемента, гарантированного исключения неконтролируемых утечек, что обеспечивает повышение герметичности в закрытом положении запорного устройства-вентиля.

Технический результат изобретения достигается тем, что в запорном вентиле, содержащем корпус, размещенное в нем седло, запорный орган, шарнирно связанный с уплотненным штоком, установленным в корпусе с возможностью осевого перемещения посредством маховика, и крышку, соединенную посредством резьбы с корпусом для поджатия уплотнения штока, а посредством дополнительной резьбы - со штоком, направление и шаг резьб в соединении крышки с корпусом и крышки со штоком выполнены одинаковыми, а крышка снабжена фиксирующим элементом для блокировки ее с корпусом.

Кроме этого, крышка может быть выполнена в виде двух частей, соединенных между собой посредством резьбы и снабженных дополнительным фиксирующим элементом.

Кроме этого, каждый фиксирующий элемент может быть выполнен в виде штифта.

Кроме этого, седло может быть установлено в корпусе с возможностью демонтажа.

Указанные признаки являются существенными и взаимосвязанными между собой причинно-следственной связью с образованием совокупности существенных признаков, достаточных для достижения технического результата.

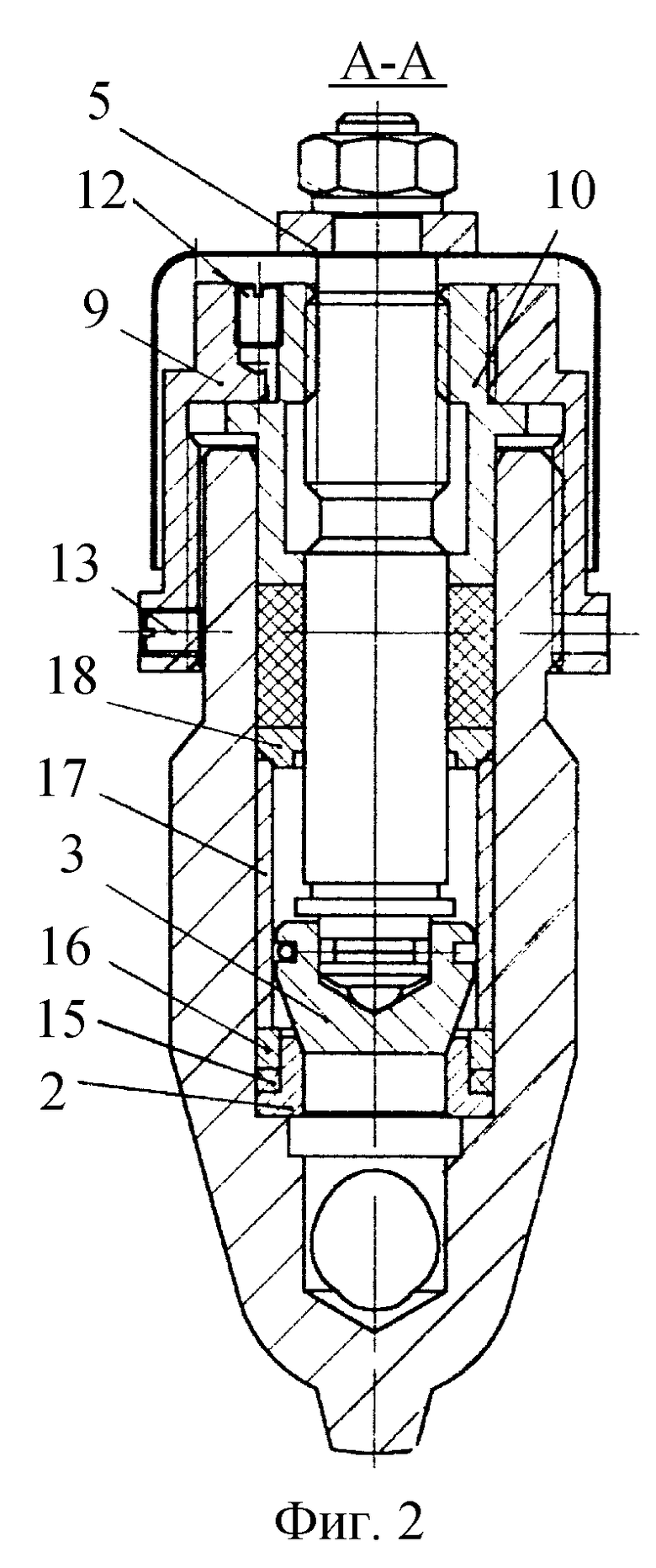

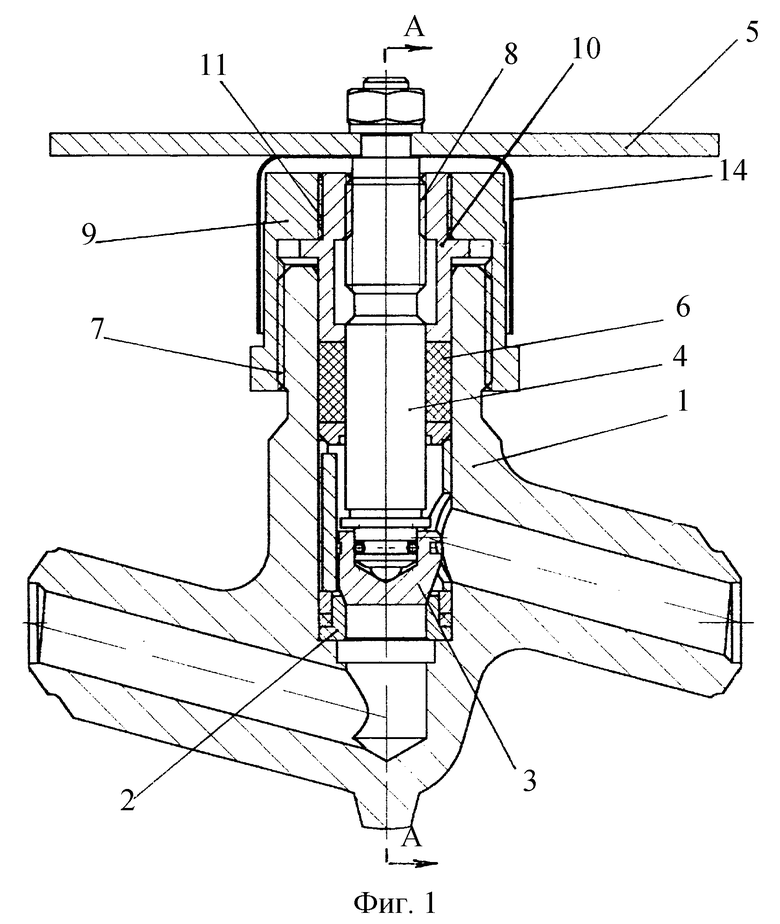

Сущность изобретения поясняется чертежами, где

на фиг.1 показан продольный разрез запорного вентиля,

на фиг.2 - разрез А-А по фиг.1.

Настоящее изобретение поясняется конкретным примером выполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения данной совокупностью существенных признаков заданного технического результата.

Вентиль содержит корпус 1 (фиг.1, 2) со сменным седлом 2 и запорным органом 3, имеющими конусную уплотнительную поверхность для взаимодействия с аналогичной поверхностью запорного органа 3. Уплотненный шток 4 установлен в корпусе с возможностью осевого перемещения, шарнирно связан с запорным органом 3 и соединен с маховиком 5. Для регулирования степени уплотнения расположенного между корпусом 1 и уплотненным штоком 4 уплотнения 6 и обеспечения перемещения уплотненного штока 4 вентиль снабжен крышкой, связанной посредством резьбы 7 с корпусом 1 для поджатия уплотнения 6 уплотненного штока 4, а посредством дополнительной резьбы 8 - с уплотненным штоком 4, при этом направление и шаг резьб 7 и 8 выполнены одинаковыми.

На представленных чертежах крышка выполнена в виде двух частей 9 и 10, соединенных между собой посредством резьбы 11 и снабженных дополнительным фиксирующим элементом. Такое выполнение позволило уменьшить габариты вентиля в целом, повысить технологичность конструкции и удобство сборки. Части 9 и 10 соединяют друг с другом и фиксируют фиксирующим элементом, выполненным в виде штифта 12. Затем устанавливают крышку на корпусе 1 посредством резьбы 7, регулируя величину поджима уплотнения 6, и фиксируют крышку штифтом 13 относительно корпуса 1. Уплотнение 6 оперто на шайбу 18, которая через втулку 17, кольцо 16 и уплотнение 15 седла 2 упирается в корпус 1.

Поджим уплотнения 6 производится при открытом положении вентиля с последующей регулировкой.

Седло 2, также как и запорный орган 3, выполнено сменным. Такое выполнение седла 2 и запорного органа 3 позволило расширить технические возможности вентиля, существенно снизить его массу, габариты и себестоимость, повысить ремонтопригодность и условия эксплуатации. Седло 2 и запорный орган могут быть выполнены из высокопрочных материалов с особым покрытием рабочих поверхностей, подверженных износу.

Работает вентиль следующим образом.

Вращением маховика 5 по дополнительной резьбе 8 обеспечивается перемещение штока 4 с запорным органом 3 на открытие или закрытие вентиля (фиг.1, 2).

С целью замены деталей запорного вентиля, например запорного органа 3 или седла 2, производят следующие операции. Снимают маховик 5 и кожух 14, выворачивают штифт 13, вращая крышку по резьбе 7, выворачивают ее из корпуса 1 и вместе с уплотненным штоком 4 извлекают из корпуса 1. После этого осуществляют демонтаж заменяемых деталей запорного вентиля. Сборку запорного вентиля осуществляют в обратном порядке.

Применение запорного вентиля позволило увеличить срок службы уплотнения, седла и запорного органа, а следовательно, и запорного вентиля в целом; повысить ремонтопригодность и улучшить условия эксплуатации вентиля.

Изобретение соответствует условию патентоспособности "промышленная применимость", поскольку его реализация возможна при использовании существующих средств производства с применением известных технологических операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНЫЙ ВЕНТИЛЬ | 2000 |

|

RU2160861C1 |

| ЗАПОРНО-ДРОССЕЛЬНЫЙ КЛАПАН И ЕГО КОРПУС | 2001 |

|

RU2206015C1 |

| РАСПОРНОЕ УСТРОЙСТВО ДЛЯ ЗАПОРНОЙ ЗАДВИЖКИ | 2001 |

|

RU2204756C1 |

| ОХЛАДИТЕЛЬНАЯ УСТАНОВКА | 2000 |

|

RU2160868C1 |

| ОХЛАДИТЕЛЬНАЯ УСТАНОВКА | 2000 |

|

RU2160869C1 |

| ДРОССЕЛЬНО-РЕГУЛИРУЮЩИЙ КЛАПАН И ЕГО КОРПУС | 2001 |

|

RU2206014C1 |

| КЛАПАН | 2000 |

|

RU2160860C1 |

| ОХЛАДИТЕЛЬНАЯ УСТАНОВКА | 2000 |

|

RU2160867C1 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 2000 |

|

RU2160862C1 |

| ЗАПОРНАЯ ЗАДВИЖКА | 2001 |

|

RU2204755C1 |

Изобретение относится к трубопроводной арматуре и предназначено для использования в качестве запорной аппаратуры с приводом на технологических линиях трубопровода с жидкими агрессивными средами, паром, газом, с высокой температурой (Т≥600oС) и давлением (Р<400 атм). Запорный вентиль содержит корпус с размещенным в нем седлом. Запорный орган шарнирно связан с уплотненным штоком. Последний установлен в корпусе с возможностью осевого перемещения посредством маховика. Крышка соединена посредством резьбы с корпусом для поджатия уплотнения штока. Посредством дополнительной резьбы крышка соединена со штоком. Направление и шаг резьб в соединении крышки с корпусом и крышки со штоком выполнены одинаковыми. Крышка снабжена фиксирующим элементом для блокировки ее с корпусом. Изобретение позволяет увеличить срок службы запорного вентиля, повысить ремонтопригодность и улучшить условия эксплуатации вентиля, а также исключить неконтролируемые утечки за счет совмещения функций грундбуксы и ходовой части вентиля в одной крышке. 3 з.п. ф-лы, 2 ил.

| RU 2005239 С1, 30.12.1993 | |||

| ПОДЪЕМНЫЙ КЛАПАН | 1991 |

|

RU2011084C1 |

| Устройство для измельчения материала | 1978 |

|

SU766637A1 |

| Устройство локомотивной сигнализации | 1982 |

|

SU1197901A1 |

| US 3428076 А, 18.02.1969 | |||

| СИСТЕМА ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РЕЖИМА КОСМИЧЕСКОГО ОБЪЕКТА | 2002 |

|

RU2216490C1 |

| DE 3842565 А1, 21.06.1990 | |||

| Трехфазный выпрямитель | 1972 |

|

SU471643A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2002-07-20—Публикация

2000-07-06—Подача