Кремниевые пластины обычно проходят такие стадии обработки, как напыление, окисление и травление пакетами, например, от двенадцати до сорока пластин за раз.

Пакеты обрабатываются в кварцевых трубках, в которых пластины закрепляются по отдельности на "держателях пластин". Трубки и пластины разогреваются с помощью печей до температуры, лежащей в диапазоне от 800oС до примерно 1200oС. Обычно эти печи осуществляют нагрев с помощью электрических спиралей и имеют время обработки порядка нескольких часов.

Не так давно были разработаны поштучные процессы обработки. Вместо длинных трубок с держателями пластин используются камеры меньшего размера, а время обработки одной пластины может быть снижено до величины порядка одной минуты. Одним из самых распространенных процессов поштучной обработки является так называемый процесс быстрой термообработки (RTP). RTP и другие подобные процессы поштучной обработки пластин осуществляют нагрев до температуры примерно от 1000oС до 1200oС; однако здесь вместо нагрева сопротивлением используются вольфрамовые галогенные лампы. В некоторых процессах пакетной обработки также используются вольфрамовые галогенные лампы вместо нагрева сопротивлением. Такие процессы обычно называют "процессами быстрой пакетной обработки", поскольку они требуют большего времени, чем процессы поштучной обработки, но меньшего времени, чем традиционные процессы пакетной обработки.

Известные системы RTP для производства полупроводников используют вольфрамовые галогенные лампы для быстрого нагрева отдельных кремниевых пластин, лежащих горизонтально внутри кварцевых плоскопараллельных реакторов. Коэффициент полезного действия таких систем невелик, поскольку спектр излучения вольфрамовых ламп смещен в сторону инфракрасного диапазона (где поглощение кремния невелико) и поэтому тепло, излучаемое нагретыми кремниевыми поверхностями, передается через стенки реактора и теряется вне его. В добавок к необходимости подвода большого количества электроэнергии по вышеуказанным причинам, имеют место вариации нагрева по поперечному сечению пластин, зависящего от относительного положения пластин и ламп.

Необходимо создать устройство термообработки полупроводниковых пластин с более высоким коэффициентом полезного действия (и соответственно с большим сроком службы ламп и более низким энергопотреблением), чем у известных устройств обработки.

Также необходимо создать устройство термообработки полупроводниковых пластин с повышенной однородностью нагрева по сравнению с известными устройствами обработки и тем самым достичь равномерного распределения температуры по поверхности.

В одном варианте осуществления настоящего изобретения коэффициент полезного действия возрастает за счет покрытия стенок прозрачного реактора избирательным по отношению к длине волны слоем, что позволяет ультрафиолетовому и видимому излучению от ламп проникать в реактор, в то же время блокируя выход инфракрасного излучения, испускаемого нагретыми полупроводниковыми пластинами. Удержание излучения внутри реактора повышает коэффициент полезного действия, требуя меньшего падающего излучения на камеру, и увеличивает равномерность нагрева путем увеличения доли косвенного излучения, которое не зависит от положения ламп.

В другом варианте осуществления изобретения используется галогенная инфракрасная лампа накаливания или лампа с более короткой длиной волны, ртутная или металлогалогенная лампа, которые требуют меньшей мощности, чем вольфрамовые, поскольку излучают на длине волны выше поглощения кремния. Такие лампы также более надежны, поскольку в них отсутствует вольфрамовая нить.

Эти два варианта осуществления изобретения могут быть использованы индивидуально или в комбинации в процессах термообработки, таких, например, как процессы поштучной обработки пластин, процессы пакетной обработки, быстрые процессы термообработки и быстрые процессы пакетной обработки.

Признаки изобретения, претендующие на новизну, подробно раскрываются далее в прилагаемой формуле изобретения. Однако само изобретение как с точки зрения его устройства, так и способа функционирования, вместе с другими его целями и преимуществами можно лучше всего уяснить, обратившись к последующему описанию вместе с прилагаемыми чертежами, на которых одинаковые ссылочные позиции представляют одинаковые элементы и где:

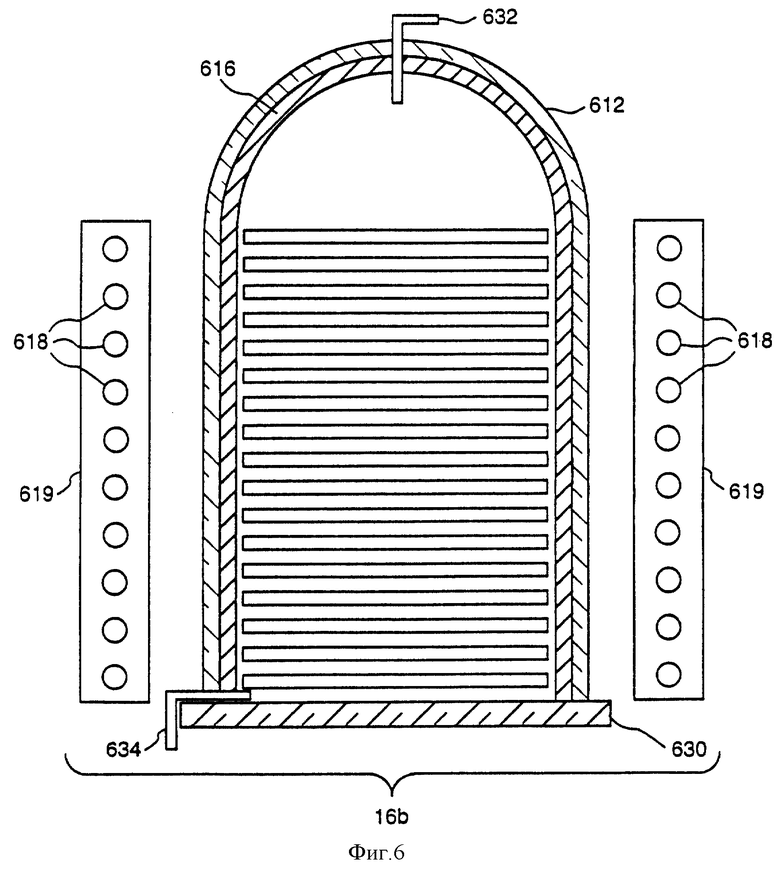

фиг. 1 - поперечное сечение варианта осуществления устройства термообработки согласно настоящему изобретению,

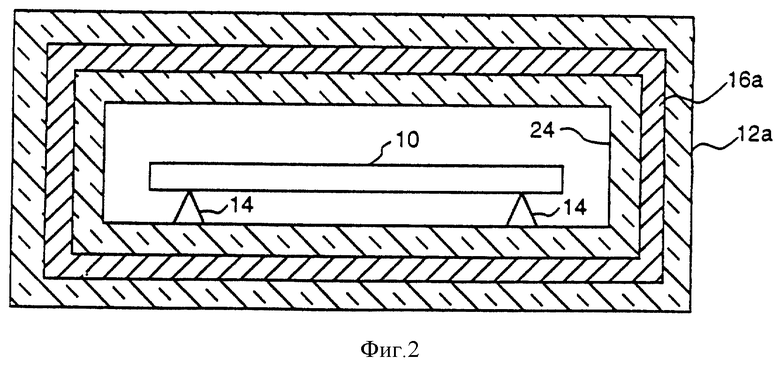

фиг.2 - вид, подобный фиг.1, где избирательное по отношению к длине волны покрытие расположено на внутренней стенке камеры и покрыто пассивирующим слоем,

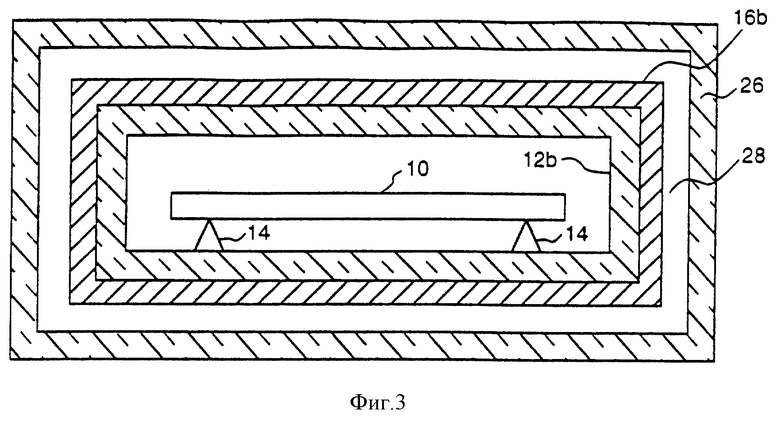

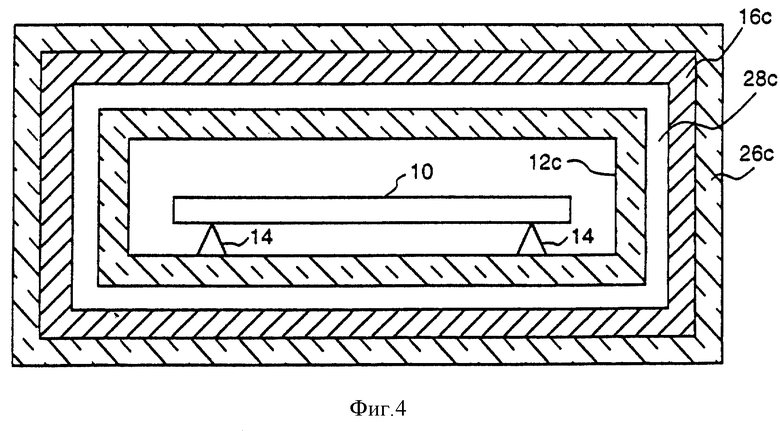

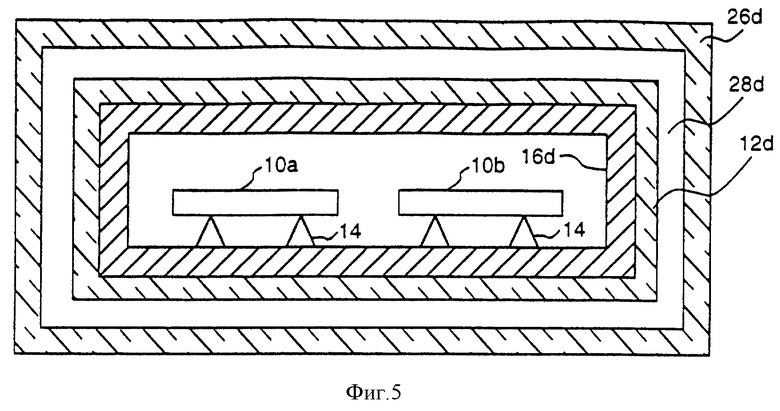

фигуры с 3 по 5 - виды, подобные показанному на фиг.1, с камерой, имеющей двойные стенки,

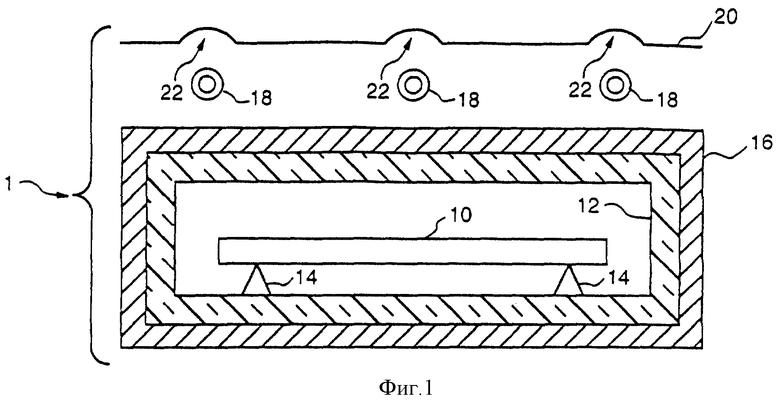

фиг. 6 - поперечное сечение варианта вертикального устройства термообработки согласно настоящему изобретению.

На фиг.1 показано поперечное сечение варианта 1 осуществления устройства термообработки согласно настоящему изобретению. Полупроводниковая пластина 10 располагается в камере реактора 12 и поддерживается пальцами 14. Камера имеет избирательное по отношению к длине волны покрытие 16, которое получает энергию излучения от ламповых нагревательных элементов 18 и лампового рефлектора 20.

Пластина 10 может содержать любое количество полупроводниковых материалов, таких, например, как кремний, карбид кремния, арсенид галлия, нитрид галлия. Если это необходимо, то эти полупроводниковые материалы могут находиться в сочетании с тонкими изоляторами и/или металлическими слоями. Камера 12 может содержать практически прозрачный материал, позволяющий хорошо пропускать ультрафиолетовое и/или видимое излучение (излучение, включающее в себя длины волн в диапазоне от порядка 200 до порядка 800 нанометров). Примеры материалов для камеры 12 включают в себя кварц; кварц, легированный оксидом алюминия; оксид алюминия и синтетический оксид кремния.

В варианте осуществления по фиг.1 пластина 10 располагается горизонтально внутри камеры и поддерживается пальцами 14, содержащими кварц, причем ее поверхность обращена к противоположной стороне камеры (где нет пальцев) и ламповым нагревательным элементам. Такое расположение пластины в камере не является обязательным. Пластина, к примеру, может удерживаться в наклонном или вертикальном положении или на кварцевой подставке по середине камеры реактора.

Покрытие 16 может быть выполнено из любого числа избирательных по отношению к длине волны материалов, которые отражают инфракрасное излучение, например из оксида индий-олово (ITO), оксида сурьма-олово (АТО), оксида фтор-олово (FTO), нелегированного оксида олова, дихроичных фильтров, или тонких металлических пленок, таких как серебро, алюминий или золото. Дихроичные фильтры могут быть изготовлены, например, из набора слоев диоксида кремния или слоев оксида тантала и диоксида кремния, преимущество которых заключается в том, что они могут длительно работать при высоких температурах. Подобно материалу камеры, материал покрытия способен передавать излучение, включая длины волн, лежащие в диапазоне порядка от 200 до порядка 800 нанометров.

Инфракрасные избирательные зеркальные покрытия, содержащие легированные полупроводниковые оксиды, называемые зеркальными покрытиями Drude, отличаются по своим электрическим, оптическим свойствам и материалу, как это описано в публикации Т. Gerfin and M. Gratzel "Optical properties of tin-doped indium oxide determined bу spectroscopic ellipsometry", J. Apple. Phys., Vol. 79, pp. 1722-1729, 1 Feb. 1966. Зеркальные покрытия Drude используются на стеклянных панелях оранжерей для уменьшения потерь энергии, вызываемых инфракрасным излучением, позволяя при этом беспрепятственно проходить солнечному свету, как это описано в публикации S. D. Silverstein, "Effect of Infrared Transparency on the Heat Transfer Through Windows: A Clarification of the Greenhouse Effect", Science, Vol. 193, pp. 229-31, 16 July 1976. Пленки из оксида сурьма-олово (АТО) напыляются посредством химического осаждения из паровой фазы на слои оксида кремния, как это раскрыто в публикации Т. Р. Chow, M. Ghezzo and В. G. Baliga "Antimony-doped tin oxide films deposited by the oxidation of tetramethyltin and trimethylantimony", Electrochem. Soc., pp. 1040-45, May 1982, и следует ожидать, что АТО пленки можно будет напылять и на кварц. Дихроичные фильтры используются в галогенных инфракрасных параболических алюминиевых рефлекторных (PAR) лампах, поставляемых General Electric Company, Clevelend, Ohio, для отражения инфракрасного теплового излучения от баллона лампы - при этом видимое излучение беспрепятственно передается наружу. Настоящее изобретение отличается от такого рода галогенных инфракрасных ламп (PAR ламп), в которых источник излучения находится внутри камеры с покрытием, поскольку в настоящем изобретении источник излучения расположен вне камеры с покрытием.

Ламповые нагревательные элементы 18 могут содержать ультрафиолетовые (UV) газоразрядные лампы, такие как, например, газоразрядные лампы, металлогалогенные разрядные лампы видимого света или галогенные инфракрасные лампы накаливания. Диапазон длин волн для видимого спектра составляет примерно от 200 нанометров до порядка 400 нанометров, а диапазон длин волн для UV спектра составляет примерно от 400 до порядка 800 нанометров. Следовательно, предпочтительно, чтобы камера 12 и покрытие 16 были способны пропускать излучение на длинах волн в диапазоне от порядка 200 до примерно 800 нанометров.

Если ламповые нагревательные элементы являются цилиндрическими, то они могут быть расположены параллельно с повторяющимся расстоянием друг от друга и на одинаковом расстоянии от полупроводниковой пластины. Ламповый рефлектор 20 может содержать набор вогнутых зеркал 22, размещенных над лампами, для эффективного отражения излучения ламп, направленного назад.

Например, при использовании UV газоразрядных ламп для обработки кремниевых пластин можно ожидать повышением эффективности использования излучения на тридцать процентов или более по сравнению с известными конструкциями вольфрамовых ламп даже без использования покрытия на камере. Повышение эффективности ожидается из-за того факта, что спектр поглощения кремния имеет большее перекрытие со спектром излучения газоразрядной лампы. Можно ожидать, что использование покрытия для обеспечения сохранения тепла повысит эффективность использования мощности еще на шестьдесят пять процентов. Ожидается, что общее повышение составит девяносто пять процентов.

На фиг. 2 представлен вид, подобный фиг.1, на котором избирательное по отношению к длине волны покрытие 16а располагается на внутренней стороне стенки камеры 12а и покрыто пассивирующим слоем 24. Расположение покрытия на внутренней стороне стенки помогает уменьшить поглощение IR излучения стенкой камеры 12а. Покрытие в этом варианте осуществления должно быть выполнено из отражающего материала, такого, например, как оксид кремния (SiO2) с толщиной в диапазоне порядка от 0.1 до примерно 0.2 микрона и может служить дополнением к покрытию 16а по фиг.2 или покрытию 16 по фиг.1 для защиты такого покрытия.

На фигурах 3-5 представлены сечения, подобные фиг.1, где камера имеет двойные стенки для газового охлаждения, которое полезно, когда применение одинарной стенки может привести к тому, что температура стенки камеры превысит термоустойчивость покрытия. Это практично, поскольку в кремниевых пластинах, например, температуры могут превышать 1000oС. На фигурах 3 и 4 соответствующие покрытия 16b и 16с расположены между стенками камеры 12b и 26 и 12с и 26с соответственно. Между стенками камеры можно закачать сжатый воздух 28 и 28с. На фиг.3 покрытие 16b расположено на внешней поверхности стенки камеры 12b, а на фиг.4 покрытие 16с располагается на внутренней поверхности стенки камеры 28с. На фиг.5 между стенками камеры 12d и 26d закачан сжатый воздух 28d, а покрытие 16d находится на внутренней поверхности стенки камеры 12d. Кроме того, на фиг.5 показано множество пластин 10а и 10b в одной камере 12d.

Фиг.6 представляет собой поперечное сечение вертикального варианта 2 установки для термообработки согласно настоящему изобретению, в котором камера 612 покрыта избирательным по отношению к длине волны покрытием 616 и вмещает в себя множество пластин 610, которые могут быть собраны в пакеты с использованием, например, кварцевых пальцев (не показаны). Камера герметизирована крышкой 630, которая может содержать такой материал, как, например, кварц. Газы, такие как N2O2 или пирогенный пар, могут подаваться через впускное отверстие для газа 632 и выводится через выпускное отверстие для газа 634. Энергия излучения подается с помощью ламповых нагревательных элементов 618 ламповых сборок 619.

Хотя здесь были приведены в качестве примеров и описаны только некоторые признаки изобретения, специалисты смогут предложить множество модификаций и изменений. Следовательно, необходимо иметь ввиду, что прилагаемая формула изобретения покрывает все подобные модификации и изменения, которые не выходят за рамки сущности данного изобретения.

Изобретение относится к технологии изготовления полупроводников. Устройство для термообработки, по меньшей мере, одной полупроводниковой пластины включает в себя камеру реактора, содержащую материал, по существу, прозрачный для излучения в диапазоне длин волн примерно от 200 до примерно 800 нм, для закрепления, по меньшей мере, одной полупроводниковой пластины. По меньшей мере, на части камеры реактора может быть покрытие, содержащее материал, по существу, отражающий инфракрасное излучение. Источник излучения подает энергию излучения на, по меньшей мере, одну полупроводниковую пластину через покрытие и камеру реактора. Источник излучения может включать в себя ультрафиолетовую газоразрядную лампу, галогенную инфракрасную лампу накаливания или металлогалогенную газоразрядную лампу видимого излучения. Покрытие может располагаться на внутренней либо внешней поверхности камеры реактора. Если камера реактора имеет внутреннюю и наружную стенки, то покрытие может быть расположено либо на внутренней, либо на наружной стенке. Технический результат изобретения: повышение качества термообработки полупроводниковых пластин. 4 с. и 6 з.п.ф-лы, 6 ил.

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1991 |

|

RU2027255C1 |

| JP 7029844, 31.01.1995 | |||

| US 5429498, 04.07.1995 | |||

| Зажим | 1977 |

|

SU728850A1 |

Авторы

Даты

2002-07-20—Публикация

1997-11-03—Подача