Изобретение является частичным продолжением заявки США No. 08/126319, поданной 24 сентября 1993 и озаглавленной: "Непрерывное производство основы смолы с использованием высокораспределительного смешения", которая вводится здесь ссылкой.

Настоящее изобретение относится к непрерывному способу производства основ жевательной резинки.

Обычная основа жевательной резинки включает один или более эластомеров, один или более наполнителей, один или более растворителей эластомера, пластификаторы и необязательно пластичные полимеры, воска, эмульгаторы и разнообразные окрашивающие агенты, отдушки и антиоксиданты. Вследствие того, что возникают трудности в плавлении и гомогенном диспергировании эластомеров среди других ингредиентов основы смолы, производство основы смолы обычно связано с утомительным и требующим значительного расхода времени периодическим процессом. Например, один из таких обычных процессов использует сигма лопастной периодический смеситель, имеющий отношение скоростей фронтальной и задней лопастей, равное около 2:1, и температуру смешения около 80-120oС.

В этом обычном процессе начальные количества эластомера, растворителя эластомера и наполнителя добавляют в нагретый сигма лопастный смеситель и перемешивают до тех пор, пока не расплавят эластомер или не сделают его вязким, и интенсивно смешивают с пластификатором и наполнителями. Затем остающиеся количества эластомера, растворителя эластомера, пластификатора, наполнителей, эмульгаторов и других ингредиентов добавляют последовательно, постадийным путем, часто в течение достаточного времени для каждой стадии добавления, для того чтобы быть полностью перемешанными до добавления большего количества ингредиентов.

В зависимости от состава конкретных основ жевательной резинки и, в частности, количества и типа эластомера может потребоваться значительное терпение для обеспечения того, чтобы каждый ингредиент стал тщательно перемешанным. Может потребоваться общее время смешения, во всяком случае от одного до четырех часов для приготовления одного замеса основы жевательной резинки, используя обычный сигма лопастный смеситель.

После перемешивания расплавленный замес основы смолы должен быть выгружен из смесителя в покрытые или футерованные чаны, или перекачан в другое оборудование, такое как танк хранения или фильтрующее устройство, затем экструдирован или полит в формы и подвергнут охлаждению или отверждению до того как он будет готов для использования в жевательной резинке. Эта дополнительная переработка и охлаждение требуют даже больше времени.

Различные усилия были предприняты в попытке упростить и уменьшить время требуемое для производства основы смолы. Европейская патентная заявка No. 0273809, в списке Общих продуктов Франции, раскрывает способ изготовления неадгезивной основы жевательной резинки путем смешения эластомера и компонентов наполнителя вместе в непрерывной мельнице с образованием неадгезивной предварительной смеси, разделения предварительной смеси на фрагменты и смешение фрагментов предварительной смеси и по крайней мере одного из некоторых других неадгезивных компонентов основы смолы вместе в порошковом смесителе. Или же фрагменты предварительной смеси и другие компоненты основы могут быть добавлены в экструдер вместе с другими компонентами жевательной резинки для прямого производства жевательной резинки.

Французская патентная заявка No. 2635441, также в названии Общих продуктов Франции, раскрывает способ изготовления концентрата основы смолы, используя двухшнековый экструдер. Концентрат готовят путем смешения высокомолекулярных эластомеров и пластификаторов в желаемых пропорциях и загружают их в экструдер. Минеральные наполнители добавляют в экструдер в нисходящий поток подачи смеси эластомер/пластификатор. Полученный концентрат основы смолы затем смешивают с другими ингредиентами для обеспечения законченной основы смолы.

Патент США No. 4968511, опубликованный D'Amelia et.al., раскрывает жевательную резинку, которая может быть приготовлена непосредственно в одностадийном процессе смешивания (без приготовления промежуточной основы смолы), если используют определенные виниловые полимеры в качестве части эластомера.

Патент США No. 4178320, опубликованный Koch et.al., раскрывает двухстадийный процесс производства основы жевательной резинки в реакторе смешения.

Патент США No. 4305962, опубликованный del Angel, раскрывает двухстадийный процесс производства маточной смеси эластомер/смола в качестве предварительного продукта для основы смолы.

Патент США No. 4459311, опубликованный DeTora et.al., раскрывает производство основы смолы с использованием трех раздельных смесителей высокоинтенсивного смесителя для предварительного пластифицирования эластомера в присутствии наполнителя, с последующей обработкой в смесителе со средней интенсивностью для окончательного смешения всех компонентов основы смолы вместе.

Несколько публикаций раскрывают тот факт, что непрерывный экструдер может быть использован для производства окончательного продукта жевательной резинки после того как был предварительно использован отдельный процесс для изготовления основы жевательной резинки. Эти публикации включают Патент США No. 5135760, опубликованный Degady et.al.; Патент США No. 5045325, опубликованный Lesko et.al.; и Патент США No. 5555407, опубликованный Kramer et.al.

Несмотря на известные ранее усилия, описанные выше, промышленность производства жевательной резинки нуждается и считает желательным создание непрерывного процесса, который может быть использован эффективно и производительно для производства различных законченных основ жевательной резинки без ограничения типа и количества применяемого эластомера и без требования предварительного смешения или другой предварительной обработки эластомера. Было бы особенно полезно являться способными производить высококачественные основы жевательной резинки, в которые вводят воска, жиры и/или масла в качестве пластификаторов, используя непрерывный процесс.

Настоящее изобретение обеспечивает непрерывный процесс производства основы жевательной резинки используя одночервячный смеситель (экструдер), который является пригодным для использования с любой обычной эластомерной основой смолы, в любом обычном количестве, без требования предварительного смешения или предварительной обработки эластомера любым другим ингредиентом. Например, настоящее изобретение может быть использовано для непрерывного производства широкого ряда основ смол, которые включают многие или все из следующих компонентов при следующем содержании, вес.%:

Эластомер(ры) - 5,0-95

Растворитель(ли) эластомера - 0-50

Пластификатор(ры) - 0-75

Воск(ка) - 0-30

Эмульгатор(ры) - 0,5-40

Наполнитель(ли) - 1,0-65

Окрашивающий - 0-3,0

Агент(ты)/отдушка(ки) -

С этой целью в одном из вариантов обеспечивают процесс изготовления основы жевательной резинки, включающий добавление в одночервячный экструдер всех компонентов, необходимых для производства основы жевательной резинки, Обеспечивают, по крайней мере, две зоны смешения в экструдере, где компоненты подвергают различным условиям перемешивания в каждой зоне смешения. Тем самым производят основу жевательной резинки в одночервячном экструдере.

В этом варианте экструдер является высокоэффективным смесителем. Например, экструдер может включать лопастно-шпоночный смеситель.

В другом варианте способа обеспечивают процесс производства основы жевательной резинки, включающий стадии: добавления в одночервячный экструдер всех компонентов, необходимых для производства основы жевательной резинки; смешения компонентов в одночервячном экструдере; и производства основы жевательной резинки, используя одночервячный экструдер.

В другом варианте способа обеспечивают процесс производства основы жевательной резинки, включающий стадии: добавления в одночервячный экструдер всех компонентов, необходимых для производства основы жевательной резинки; обеспечения, по крайней мере, двух зон смешения в экструдере, где компоненты подвергают различным условиям смешения в каждой зоне перемешивания; производства основы жевательной резинки в одночервячном экструдера; и смешения основы жевательной резинки с другими ингредиентами для производства жевательной резинки.

Настоящее изобретение включает несколько различных аспектов, которые могут быть использованы вместе, раздельно или в любой комбинации. Все эти аспекты могут быть выполнены вместе, последовательно с использованием единичного непрерывного процесса смешения, например в двухшнековом экструдере.

В предлагаемом способе эластомер, растворитель эластомера и наполнитель непрерывно смешивают вместе в условиях высокодисперсионного перемешивания. Термином "высокодисперсионное перемешивание" обозначают то, что эластомер, растворитель эластомера и наполнитель измельчают на очень мелкие частицы, капли или "домены", которые становятся легко диспергированными среди самих себя и которые позже могут быть распределены, по существу, гомогенно среди других ингредиентов основы смолы. Эта стадия дисперсионного перемешивания может быть задумана как стадия освобождения (распутывания) и "разрушения" для компонентов основы смолы, которые являются наиболее трудными для диспергирования. Для этой цели используют специальные перемешивающие элементы, как обсуждается ниже при детальном описании представленных предпочтительных вариантов.

В предлагаемом способе ингредиенты основы жевательной резинки добавляют последовательно в непрерывный экструдер, в различные местоположения, в порядке, который приблизительно соответствует уменьшению порядка вязкости. Относительно высоковязкие ингредиенты основы жевательной резинки (например, большинство эластомеров) добавляют в экструдер первыми с наполнителем и растворителем эластомера, в местоположение восходящего потока и смешивают вместе. Наполнитель и растворитель эластомера помогают диспергировать эластомер. Ингредиенты основы смолы с промежуточной вязкостью (например, поливинилацетат, низкомолекулярные эластомеры и растворители эластомера) добавляют в экструдер вторыми, в промежуточное местоположение и смешивают с предварительно добавленными высоковязкими ингредиентами. Ингредиенты основы смолы с относительно низкой вязкостью (например, масла, жиры и воска) добавляют в экструдер третьими, в положение нисходящего потока и смешивают с предварительно добавленными ингредиентами с высокой и промежуточной вязкостью.

В предлагаемом способе эластомер, растворитель эластомера, наполнитель, любые ингредиенты с промежуточной вязкостью (например, поливинилацетат) и, необязательно, низковязкие ингредиенты (например, жиры, масла и воска) непрерывно смешивают вместе в условиях высокораспределительного перемешивания. Термином "высокораспределительное перемешивание" обозначают то, что ингредиенты распределяют или "распределенные" друг среди друга с образованием, по существу, гомогенной смеси основы жевательной резинки. С аналогичной целью, стадия "дисперсионного премешивания", описанная выше, заставляет эластомер, используя наполнитель как перерабатывающую добавку для дисперсионного перемешивания, быть "измельченным" на очень мелкие частицы, капли или домены. Стадия "распределительного перемешивания", которая протекает далее в нисходящем потоке в непрерывном процессе, заставляет эти очень мелкие частицы, капли или домены становиться равномерно распределенными среди остающихся ингредиентов основы смолы.

В предлагаемом способе летучие компоненты смеси основы смолы непрерывно удаляют в процессе экструзии. Эти летучие компоненты включают нежелательные продукты разложения, например деструктированный эластомер, растворитель эластомера или пластификатор, которые появляются в небольших количествах в процессе перемешивания. Удаление летучих компонентов помогает исключить указанные выше нежелательные продукты из отдушки основы жевательной резинки. Это может сопровождаться, например, удалением летучих компонентов с помощью вакуумного насоса в выбранном местоположении. Если продукты разложения не удаляют периодически и позволяют смешиваться с ингредиентами основы, они могут стать очень трудно удаляемыми позже.

В предлагаемом способе ингредиенты с низкой и/или средней вязкостью впрыскивают в жидком состоянии под давлением, используя насос. Жидкое состояние может быть достигнуто путем предварительного плавления ингредиента, такого как поливинилацетат или воск, или путем снижения вязкости добавленным жиром или маслом, используя один или более нагретых аппаратов подачи смеси. Впрыскивание жидкости под давлением облегчает более точное дозирование и лучшее перемешивание и распределение ингредиентов с низкой и средней вязкостью.

Изобретение обладает многочисленными преимуществами. Во-первых, основу жевательной резинки производят непрерывным способом. Если желательно, продукция может быть использована для подачи на непрерывную линию производства жевательной резинки. Во-вторых, среднее остаточное время для ингредиентов основы смолы снижается от часов до минут. В-третьих, все необходимые стадии добавления и составления смеси могут быть выполнены одна за другой в единичном непрерывном аппарате смешения. В-четвертых, вариант изобретения обеспечивает улучшенное дозирование и перемешивание промежуточных и низковязких ингредиентов основы смолы за счет добавления этих ингредиентов в жидком состоянии под давлением. В-пятых, изобретение является эффективным для широкого ряда составов основ смолы, включающих различные эластомерные основы смолы и их различное процентное содержание, без требования предварительного перемешивания или другого процесса предварительной обработки эластомеров. В-шестых, основа смолы может быть приготовлена по требованию, исключая окончательную основу изобретения. Это позволяет максимально гибко реагировать на запросы рынка и изменение формулы.

Вышеуказанные и другие черты и преимущества изобретения будут далее очивидными из следующего детального описания представленных предпочтительных вариантов.

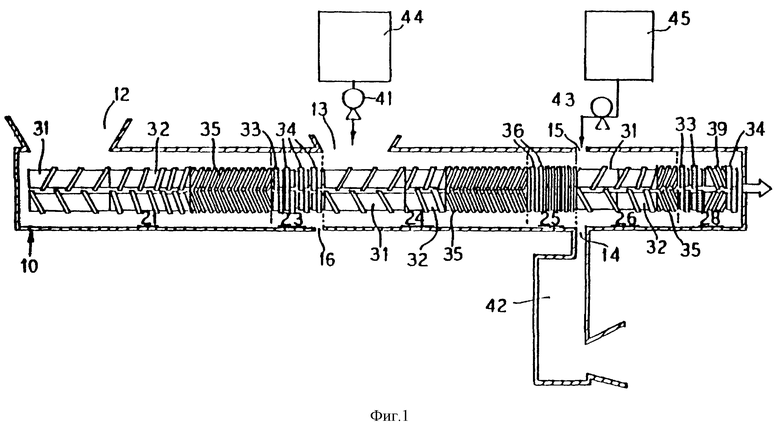

Фиг. 1 изображает схематический показательный двухшнековый экструдер установленный для использования в практике настоящего изобретния.

Фиг.2 изображает набор сдвиговых дисков использованных в экструдере фиг. 1.

Фиг. 3 изображает набор зубчатых элементов использованных в экструдере фиг. 1.

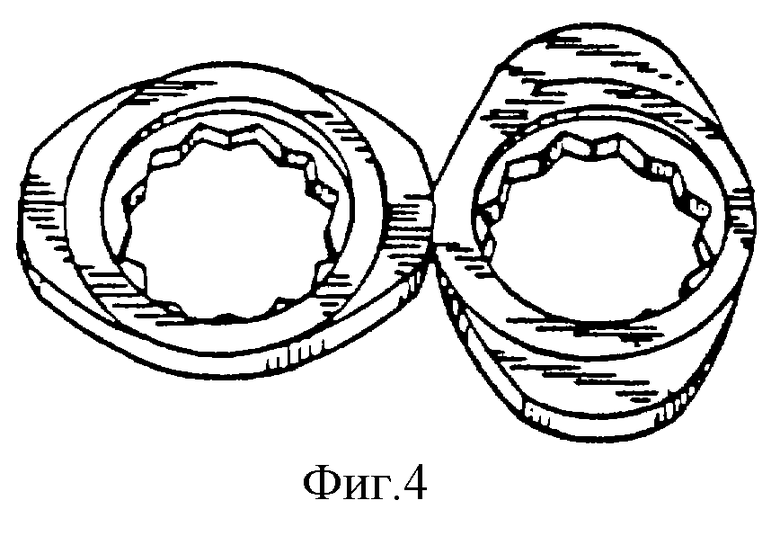

Фиг. 4 изображает набор перемешивающих дисков использованных в экструдере фиг. 1.

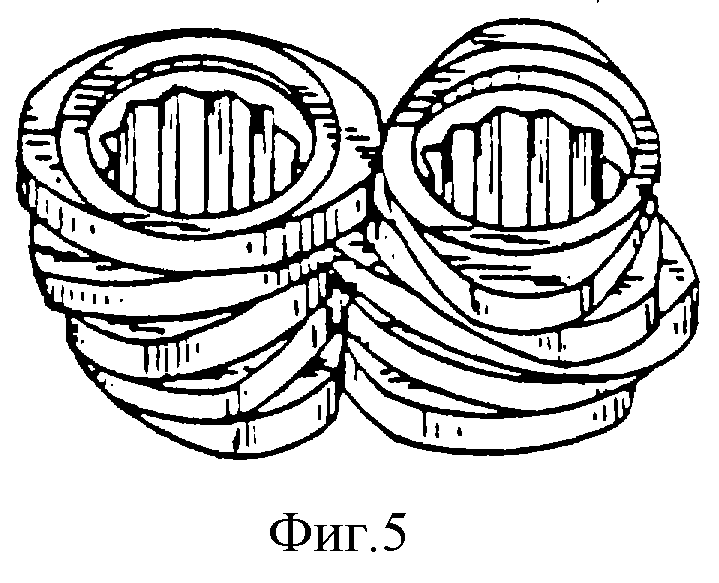

Фиг. 5 изображает множество перемешивающих дисков, установленных в спиральной последовательности с образованием перемешивающих блоков.

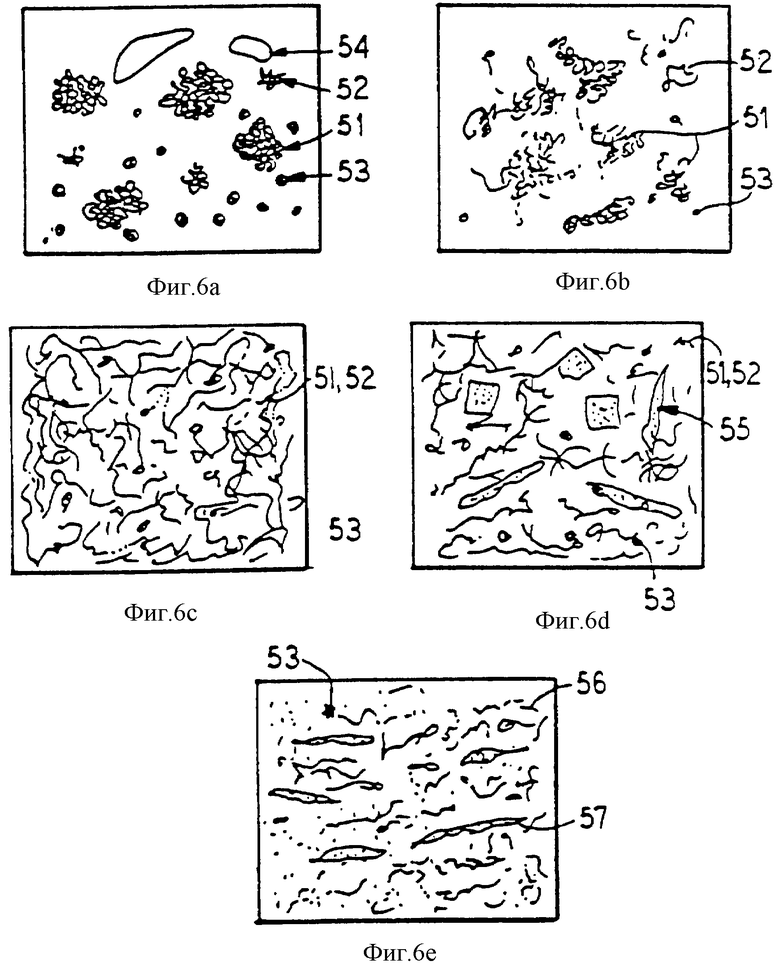

Фиг. 6 а-е изображают схематическую последовательность распределений ингредиентов основы смолы в течение процесса перемешивания.

Согласно настоящему изобретению основа жевательной резинки может быть изготовлена с помощью непрерывного процесса в одночервячном экструдере. В предпочтительном варианте экструдер включает по крайней мере две зоны перемешивания.

Основа жевательной резинки, приготовленная с помощью способа настоящего изобретения, может быть после этого переработана в обычные жевательные резинки, включая пузырчатую жевательную резинку, с помощью обычных способов. Детали составов таких жевательных резинок и способов их производства являются хорошо известными и поэтому не повторяются здесь. Конечно, специальная жевательная резинка, такая как неадгезивная жевательная резинка и пузырчатая жевательная резинка, будут использовать специальный состав основы смолы и ингредиентов. Однако эти ингредиенты основы смолы могут быть объединены с использованием процессов описанных здесь.

В общем, состав жевательной резинки обычно включает водорастворимую объемную часть, водонерастворимую часть основы жевательной резинки и обычно водонерастворимые агенты, выступающие в качестве отдушек. Водорастворимая часть теряется с частью агентов, выступающих в качестве отдушки, в процессе жевания. Часть основы смолы остается во рту в течение всего процесса жевания.

Водорастворимая часть жевательной резинки может включать мягчители, объемные подслащиватели, высокоинтенсивные подслащиватели, агенты, выступающие в качестве отдушек, и их комбинации. Мягчители добавляют к жевательной резинке для того, чтобы оптимизировать жевательную способность и ощущение субстрата смолы во рту. Мягчители, которые также известны как пластификаторы или пластифицирующие агенты, обычно составлют от около 0,5 до 15 вес.% жевательной резинки. Мягчители могут включать глицерин, лецитин и их комбинации. Водные растворы подслащивателей, такие как те, которые содержат сорбит, гидрированный гидролизат крахмала, кукурузный сироп и их комбинации, также могут быть использованы в качестве мягчителей в жевательной резинке.

Объемные подслащиватели составляют от 5 до 95 вес.% жевательной резинки, и более предпочтительно 20-80 вес.% жевательной резинки и наиболее предпочтительно 30-60 вес.% жевательной резинки. Объемные подслащиватели могут включать оба типа компонентов, содержащих сахар и не содержащих сахара. Содержащие сахар подслащиватели могут включать сахаридсодержащие компоненты, включающие, но не ограничивающиеся ими, сахарозу, декстрозу, мальтозу, декстрин, высушенный инертный сахар, фруктозу, левулозу, галактозу, твердые частицы кукурузного сиропа и им подобные вещества, сами по себе или в комбинации. Подслащиватели, не содержащие сахар, включают, но не ограничиваются ими сахарные спирты, такие как маннит, ксилит, гидрированные крахмальные гидролизаты, мальтит и им подобные сами по себе или в комбинации.

Могут также присутствовать и высокоинтенсивные подслащиватели и они обычно используются с подслащивателями, не содержащими сахар. Если используют, высокоинтенсивные подслащиватели обычно составляют от 0,001 до 5 вес.% жевательной резинки, предпочтительно, между 0,01-1 вес.% жевательной резинки. Обычно, высокоинтенсивные подслащиватели являются по крайней мере в 20 раз слаще чем сахароза. Эти подслащиватели могут включать, но не ограничиваются ими, сукралозу, аспартам, соли ацесульфама, алитам, сахарин и его соли, цикламовую кислоту и ее соли, глицирризин, дигидрохальконы, тауматин, монеллин и им подобные сами по себе или в комбинации.

Комбинации подслащивателей, содержащих и/или не содержащих сахара, могут быть использованы в жевательной резинке. Подслащиватель может выступать также в жевательной резинке во всей или в ее части в качестве водорастворимого объемного агента. Дополнительно, мягчители, такие как водные растворы сахара и растворы альдитола, также могут обеспечивать дополнительную сладость.

Агенты, выступающие в качестве отдушек, обычно присутствуют в жевательной резинке в количествах в пределах от около 0.1 до около 15 вес.% жевательной резинки, предпочтительно, от около 0,2 до около 5 вес.% жевательной резинки и более предпочтительно, между около 0,5-3 вес.% жевательной резинки. Агенты, выступающие в качестве отдушек, могут включать необходимые масла, синтетические отдушки или их смеси, включающие, но не ограничивающиеся ими, масла, полученные из растений и фруктов, такие как цитрусовые масла, фруктовые эссенции; масло мяты перечной, масло мяты колосовой, других масел мяты, луковое масло, масло грушанки, аниса обыкновенного и им подобные масла. Могут быть использованы искуственные агенты и компоненты, выступающие в качестве отдушек. Натуральные и синтетические агенты, выступающие в качестве отдушек, могут быть объединены в любом сенсориально приемлемом виде.

Необязательные ингредиенты, такие как окрашивающие агенты, эмульгаторы и фармацевтические агенты и дополнительные агенты, выступающие в качестве отдушек, также могут быть включены в жевательную резинку.

Нерастворимая основа смолы обычно включает эластомеры, растворители эластомера, пластификаторы, воска, эмульгаторы и неорганические наполнители. Пластичные полимеры, такие как поливинилацетат, который ведет себя аналогично пластификатору, также часто включают в основу смолы. Эластомеры могут включать полиизобутилен, бутилкаучук (сополимер изобутилена-изопрена) и стирол-бутадиеновый каучук, а также натуральные латексы, такие как чикл. Растворители эластомеров часто являются смолами, такими как терпеновые смолы и эфирные смолы. Пластификаторы являются обычно жирами и маслами, включающими талловые, гидрированные и частично гидрированные растительные масла, и масло какао. Обычно применяемые воска включают парафин, микрокристаллический и натуральные воска, такие как пчелиный воск и карнаубский воск.

Основа смолы обычно включает также компонент наполнителя. Компонент наполнителя может быть карбонатом кальция, карбонатом магния, тальком, дикальций фосфатом и им подобными соединениями. Наполнитель может составлять от около 5 до около 60 вес.% основы смолы. Предпочтительно наполнитель включает от около 5 до около 50 вес.% основы смолы.

Эмульгаторы, которые иногда обладают также пластифицирующими свойствами, включают глицерин, моностеарат глицерина, лецитин и триацетат глицерина. Кроме того, основа смолы может также содержать необязательные ингредиенты, такие как антиоксиданты, окрашивающие агенты и отдушки.

Нерастворимая основа смолы может составлять от около 5 до около 80 вес.% смолы. Более типично, нерастворимая основа смолы включает от около 10 до около 50 вес.% смолы и наиболее обычно, от около 20 до около 35 вес.% смолы.

Согласно настоящему изобретению, основу смолы готовят, используя одночервячный экструдер. Как предварительно отмечалось, предпочтительно экструдер включает по крайней мере две зоны перемешивания. Термин по крайней мере "две зоны перемешивания", как он использован здесь, обозначает, что основу смолы подвергают по крайней мере двум различным условиям перемешивания в экструдере, например распределительному или дисперсионному. Полагают, что различные экструдеры являются приемлемыми для настоящего изобретения.

Один из вариантов настоящего изобретения проводят в двухшнековом экструдере, таком который схематически изображен на Фигуре 1. Двухшнековый экструдер будет оборудован несколькими различными положениями впускных отверстий для подачи, куда могут быть добавлены ингредиенты основы жевательной резинки. Шнеки внутри барабана экструдера оборудуют различными типами элементов вдоль длины шнеков. Различные секции иногда относят к перерабатывающим секциям и описывают типом элементов, применяемых в секциях. Барабан экструдера обычно делят на области, которые могут быть нагреты или охлаждены независимо от других областей. Эти нагреваемые области обычно совпадают с перерабатывающими секциями в зависимости от длин секций барабанных зон и элементов в перерабатывающих секциях.

В то время как различные производители оборудования изготавливают различные типы элементов, наиболее общий тип элементов включает транспортирующие элементы, компрессионные элементы, риверсионные элементы, гомогенизирующие элементы, такие как диски сдвиговой деформации и зубчатые элементы, и перемешивающие диски и блоки. Транспортирующие элементы обычно имеют пролеты, располагающиеся спирально вдоль элементов, с шириной зазоров между пролетами. Эти элементы используют в секциях ввода подачи ингредиентов для быстрого передвижения материала в корпус экструдера. Компрессионные элементы имеют пролеты с шагом, который сужается в процессе движения материала вдоль пролетов. В результате это приводит к сжатию и высокому давлению в направлении вперед, которое требуется для продвижения материала в нисходящем потоке и через другие элементы. Риверсионные элементы имеют пролеты, которые являются заостренными в направлении, противоположном транспортирующим элементам. Пролеты вращаются в направлении, которое будет заставлять материал продвигаться в восходящем потоке. Эти элементы обеспечивают высокое обратное давление и медленное движение материала вниз через экструдер. Конечно, экструдированный материал продолжает еще продвигаться по пути, противоположному пролетам, с продвижением в нисходящем потоке через риверсионные элементы. Риверсионное спиральное устройство перемешивающих блоков может приводить к подобным результатам.

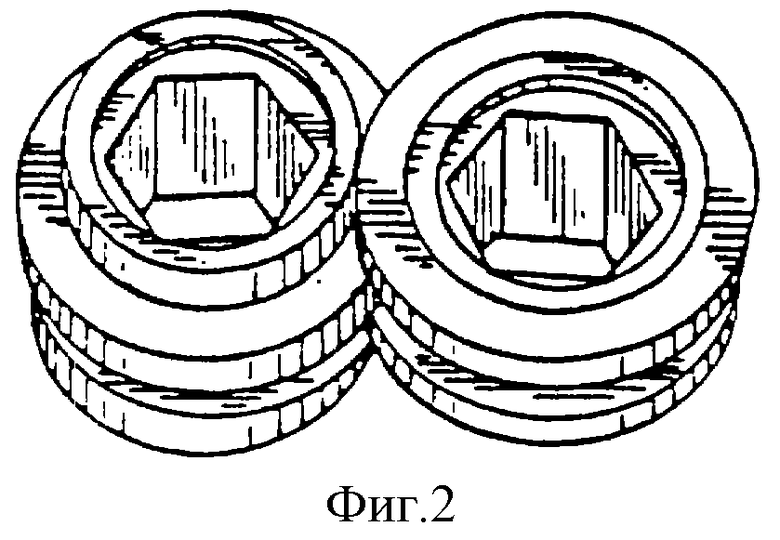

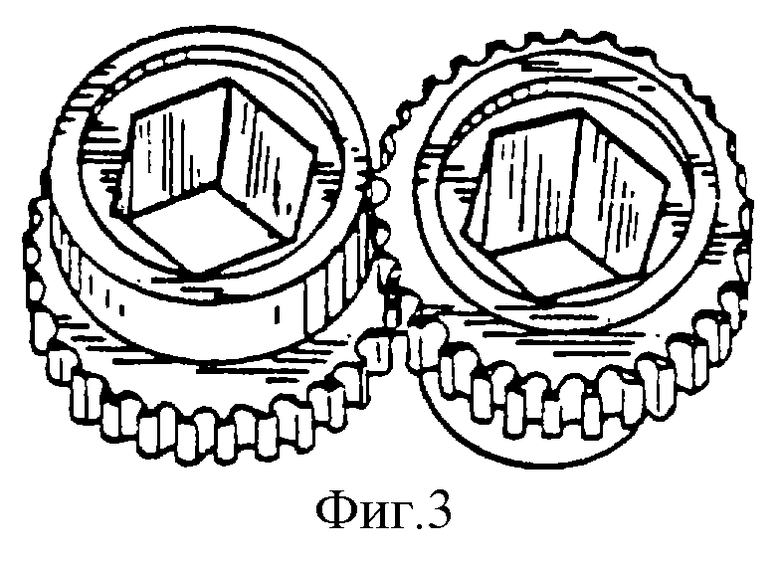

Сдвиговые диски, как подразумевает их название, сообщают высокосдвиговое усилие на материал в экструдере, приводя в результате к высокодисперсионному перемешиванию. В двухшнековом экструдере, сдвиговые диски, расположенные друг против друга на двух различных шнеках, имеют близко пригнанные диск/паз элементы, как изображено на фиг. 2. Зубчатые элементы, как изображено на фиг. 3, имеют зубья шестиренчатого типа, которые располагаются напротив цилиндрического распорного вала на другом шнеке. Зубчатые элементы сообщают высокораспределительное перемешивание. Часто зубчатые элементы готовят в подогнанных наборах с частью цилиндрического вала и зубчатой частью как одно звено. Перемешивающие диски, как показано на фиг. 4, имеют эллиптическую форму и производят перемешивающее действие в материале, проходящем через экструдер. Часто множество перемешивающих дисков, которые будут помещаться вслед друг за другом в спиральной форме, как показано на фиг. 5, относят к перемешивающим блокам.

Высокораспределительное перемешивание может также сопровождаться использованием риверсионных транспортирующих элементов, которые имеют пролеты с отсутствующими частями, для того чтобы обеспечить противоток направлению сжатия. Эти отсутствующие части могут располагаться как пазы через пролеты, разрезанные параллельно вдоль элемента. Кроме того, перемешивающие блоки, за которыми следуют риверсионные транспортирующие элементы, для создания обратного высокого давление, также производят высокораспределительное перемешивание.

Эти элементы, и другие элементы, полезные в двухшнековых экструдерах, являются хорошо известными в этой области и являются коммерчески доступными. Элементы часто конкретно конструируют для различных типов обычно доступных двухшнековых экструдеров, которые включают двухшнековые экструдеры с однонаправленным вращением или противовращением, двухшнековые экструдеры вытесняющего действия со шнеками, находящимися в зацеплении, и двухшнековые экструдеры с касающимися шнеками. Элементы, предназначенные для подобных функций, будут меняться в конструкции в зависимости от типа экструдера, для которого они предназначены.

Один из конкретных типов элемента для конкретной марки экструдера представляет полигональный элемент без внешнего зацепления, продаваемый Farrel Corporation, 25 Main Street, Ansonia, Conn.06401 для двухшнекового экструдера с однонаправленным вращением типа Farrel-Rochstedt. Полагают, что полигональные элементы без внешнего зацепления производят распределительное перемешивание.

В одном из вариантов изобретения дисперсионное перемешивание раздробляет эластомер с минимальной степенью деструкции полимерных цепей. Таким образом, тогда как дисперсионное перемешивание будет неизбежно снижать молекулярный вес полимера, может быть предпочтительным контролирование операции дисперсионного перемешивания для минимизации этого снижения молекулярного веса. Предпочтительно, чтобы средний молекулярный вес не снижался ниже среднего молекулярного веса того же полимера, смешанного с основой смолы с использованием обычных способов. Однако контролированная степень снижения молекулярного веса может быть желательной для оптимизации жевательной текстуры конечного продукта.

Адекватное дисперсионное перемешивание будет производить однородную каучукообразную жидкость без обнаружения комков каучука. Если только присутствует небольшое количество комков каучука, они могут быть отсеяны или диспергированы в процессе последующих стадий перемешивания. Однако, если количество или размер комков является чрезмерным, или переработанные эластомеры и наполнители находятся в форме агломерированной или зернистой массы, приложенное дисперсионное перемешивание является неадекватным.

Распределительное перемешивание должно быть достаточным для того, чтобы производить гомогенную основу смолы, скорее чем материал, который является по-видимому "выпотевающим" или который имеет мраморную текстуру или текстуру типа швейцарского сыра. В предпочтительном варианте изобретения, высокораспределительное перемешивание является достаточным для введения пластификаторов, особенно жиров, масел и восков, в той же степени в какой эти пластификаторы вводят в обычных процессах производства основы жевательной резинки.

Как показано на фиг. 1, для практического варианта изобретения, двухшнековый экструдер 10 оборудуют первым положением ввода подачи смеси 12 соседним с первой перерабатывающей секцией 21, оборудованной перемещающими элементами 31, перемещающими и сжимающими элементами 32 и сжимающими элементами 35. Вторую перерабатывающую секцию 23 оборудуют комбинацией зубчатых элементов 33, как изображено на фиг. 3, и несколькими наборами сдвиговых дисков 34, как изображено на фиг. 2. Конец второй перерабатывающей секции 23 экструдера 10 оборудуют портом 16, который соединяют с вакуумным насосом (не показан).

Третья перерабатывающая секция 24 содержит дополнительные транспортирующие элементы 31, транспортирующие и сжимающие элементами 32 и сжимающие элементы 35. Второй порт подачи 13 обеспечивают в экструдере, смежном с этим вторым набором транспортирующих элементов 31, для загрузки дополнительных ингредиентов основы смолы в третью перерабатывающую секцию 24. Ввод подачи смеси 13 предусматривается для дополнительных порошкообразных ингредиентов, а также для жидких ингредиентов из насоса 41.

Четвертую перерабатывающую секцию 25 оборудуют дисками перемешивания 36. В начале пятой перерабатывающей секции 26, двухшнековый экструдер 10 имеет другой ввод 15 соединенный с насосом 43 и вводом подачи 14 в форме порта, соединенного с боковым питательным устройством 42, которое может быть одночервячным или двухшнековым экструдером, или даже насосом с зубчатой передачей, который может создавать высокое давление. Пятую перерабатывающую секцию 26 оборудуют транспортирующими элементами 31, дисками перемешивания 36, транспортирующими и сжимающими элементами 32 и сжимающими элементами 35, которые заставляют ингредиенты основы смолы передвигаться в шестую и конечную перерабатывающую секцию 28. Секция 28 содержит два набора зубчатых элементов 33, за которыми следуют риверсионные элементы 39 и диски перемешивания 34. После прохождения через диски перемешивания 34 ингредиенты основы смолы покидают экструдер 10.

Может быть предпочтительным нагревание некоторых ингредиентов, либо до их плавления, либо до понижения их вязкости. Как показано на фиг. 1, экструдер 10 может быть оборудован набором нагревающих емкостей 44 и 45, соединенных соответственно с насосами 41 и 43 для этой цели.

Другое обычно используемое оборудование, такое как оборудование для управления температуры и тепла или охлаждения экструдера, не показано на фиг. 1. Оборудование будет также включать обычные взвешивающие и загружающие устройства для непрерывного добавления гранулированых или порошкообразных ингредиентов с контролированной, управляемой скоростью.

Будет понятно, что фиг.1, в схематическом виде показывает различные компоненты в их соответствующем порядке с точки зрения течения через экстру дер 10. Обычно шнеки располагают в горизонтальном положении бок-о-бок, а вводы подачи, особенно те, которые открыты в атмосферу, аналогично вводам 12 и 13 помещают вертикально выше шнеков.

В то время как устройство фиг. 1 может быть желательным для конкретных основ смолы, описанных в примерах, приведенных ниже, другие устройства могут быть предпочтительными для других основ смолы. Фиг. 1 изображает экструдер с тремя общими площадями добавления ингредиента и шестью перерабатывающими секциями. Для некоторых основ смолы могут быть использованы две, четыре или более секций загрузки ингредиентов, с различным количеством перерабатывающих секций. Фигура 1 изображает также использование одного набора каждого из длинных транспортирующих элементов 31, транспортирующих и сжимающих элементов 32 и сжимающих элементов 35 в первой перерабатывающей секции 21, набора коротких транспортирующих и сжимающих элементов 32 в секциях 24 и 26 и набора коротких транспортирующих элементов 31, и сжимающих элементов 35 в секции 26. Реально, один, два или более элементов различных типов и длины могут быть использованы в этих секциях. Фиг. 1 изображает также один набор зубчатых элементов 33 и три набора дисков перемешивания 34 в секции 23, но могут быть использовано различное количество этих элементов или различные элементы все вместе. Аналогично в секциях 25 и 28 могут быть использованы различные типы элементов, которые создают распределительное перемешивание, в зависимости от ингредиентов смолы, которые будут перемешаны в этих секциях, и типа экструдера, который будет использован.

Как отмечалось предварительно, могут быть использованы другие экструдеры и способы для изготовления основы смолы непрерывным способом с использованием одночервячного экструдера.

Патентная заявка США No. 08/136589, поданная 14 октября 1993 года и озаглавленная: "Непрерывное производство основы смолы, использующее ограничивающий элемент перемешивания", которая вводится здесь ссылкой, раскрывает экструдеры, включающие ограничивающие элементы перемешивания. Раскрытые экструдеры могут быть использованы для создания основы смолы согласно настоящему изобретению.

В предпочтительно варианте, используют высокоэффективный непрерывный смеситель. Высокоэффективный смеситель представляет смеситель, который способен обеспечивать тщательное перемешивание на относительном коротком расстоянии длины смесителя. Это расстояние выражают в виде отношения длины конкретной активной области шнека смесителя, которую составляют элементы смешения, деленной на максимальный диаметр барабана смесителя в этой активной области.

В предпочтительном варианте, величина L/D составляет меньше, чем приблизительно 40, и более предпочтительно меньше, чем приблизительно 25 L/D.

Пример одночервячного высокоэффективного смесителя, который может быть использован, представляет лопастно-шпоночный смеситель. Лопастно-шпоночный смеситель использует комбинацию селективно конфигурированных вращающихся лопастей смесителя и стационарных барабанных шпонок для обеспечения эффективного перемешивания в пределах относительно короткого расстояния. Коммерчески доступный лапастно-шпоночный смеситель представляет замесочную машину типа Buss, производимую Buss America, расположенной в Bloomingdale, Illinois.

Используют лапастно-шпоночные смесители и способы, такие же как раскрывают в заявке США No. 08/362254, поданной 22 декабря 1994 года и озаглавленной "Общее производство жевательной резинки, использующее высокоэффективное непрерывное перемешивание", которая вводится здесь ссылкой. Экструдеры и смесители, раскрытые в ней, могут быть использованы для создания основы смолы согласно настоящему изобретению.

Фиг. 6 а-е представляют состояние различных ингредиентов основы смолы, как они есть, в варианте, скомпаундированном в основу жевательной резинки. Вначале, как показано на фиг. 6а, высокомолекулярный эластомер 51 и эластомер со средней молекулярной массой 52 находятся в форме гранул или частиц, в которых молекулы эластомера являются жестко связанными вместе. Наполнитель 53 находится в конкретной форме, но он может быть гомогенно смешан с эластомерами 51 и 52.

Растворитель эластомера 54 может присутствовать в форме капель. Когда начинают перемешивание, изображенное на фиг. 66, растворитель эластомера 54 становится ассоциированным с эластомерами 51 и 52. В присутствии наполнителя 53, растворителя эластомера 54 и нагревания гранулы начинают разделяться на индивидуальные молекулы эластомера. Кроме того, наполнитель 53 становится даже более распределенным и может иметь в большей степени уменьшенный размер частиц. При продолжении процесса эластомеры 51 и 52 становятся развернутыми, как показано на фиг. 6с. Это разворачивание (распутывание) является результатом того, что эластомеры 51 и 52 подвергаются высокораспределительному перемешиванию.

После этой стадии могут быть добавлены низковязкие ингредиенты, такие как поливинилацетат 55, как показано на фиг. 6д. Первоначально, этот материал также будет находится в форме дискретных частиц или капель, когда он плавится. Дальнейшее перемешивание и дальнейшие добавки ингредиентов, таких как воска 56 и эмульгаторов 57, подвергают распределительному перемешиванию, как изображено на фиг. 6е. Продолжительное высокораспределительное перемешивание образует гомогенную основу жевательной резинки, где дискретные частицы или капли являются необнаруживаемыми сенсорным восприятием.

Эластомер может быть добавлен сначала в ввод подачи 12 вместе с растворителем эластомера, таким как смолы и наполнитель. Однако особенно низкомолекулярные эластомеры могут быть добавлены по крайней мере частично во второй ввод подачи 13. Порции наполнителя могут быть также добавлены во второй ввод подачи 13. Поливинилацетат может быть добавлен через устройство для подачи порошкообразных продуктов или одночервячный экструдер 42, или двухшнековый экструдер, или через шестеренчатый насос в порт подачи смеси 14, в то время как жиры и воска и масла добавляют в последний ввод подачи смеси 15. В результате этого наполнитель, эластомер и пластификатор оказываются подвергнутыми высокодисперсионному перемешиванию первыми до добавления ингредиентов с низкой вязкостью. Зубчатые элементы 38, риверсионные элементы 39 и диск перемешивания 40 после ввода подачи 15 приводят в результате к высокораспределительному перемешиванию всех ингредиентов основы смолы с низкой вязкостью с другими ингредиентами основы смолы.

Мелкомасштабный экструдер, который может быть использован, представляет двухшнековый экструдер модели LSM 30.34 с противовращением, двухшнековый экструдер вытесняющего действия со шнеками, находящимися в зацеплении, и двухшнековый экструдер с касающимися шнеками из Leistritz, Nurenberg, Germany.

В качестве примера другие двухшнековые экструдеры, которые могут быть использованы, включают двухшнековый экструдер вытесняющего действия со шнеками, находящимися в зацеплении, модели Japan Steel Works Model TEX30HSS32.5PW-2V с однонаправленным вращением и с противовращением, известный также как двухшнековый экструдер модели Davis Standard D-Tex Model, распространяемый компанией Crompton and Knowles Corporation, #1 Extrusion Dr. , Pawcatuck, CT 06379, и двухшнековый экструдер вытесняющего действия со шнеками, находящимися в зацеплении из Werner and Pfleiderer Corpjration, 663E Crescent Ave. , Ramsey, N. J.07446 с однонаправленным вращением и с противовращением. Этот экструдер может предпочтительно иметь барабан удлиненного размера. Двухшнековый экструдер вытесняющего действия со шнеками, находящимися в зацеплении Werner and Pfleiderer, с однонаправленным вращением, может быть расширен до величины отношения длины к диаметру (L/D) 58. Двухшнековый экструдер вытесняющего действия со шнеками, находящимися в зацеплении модели Japan Steel Works Model TEX30HSS32.5PW-2V, может быть оборудован таким образом, что он будет иметь величину отношения L/D 48.

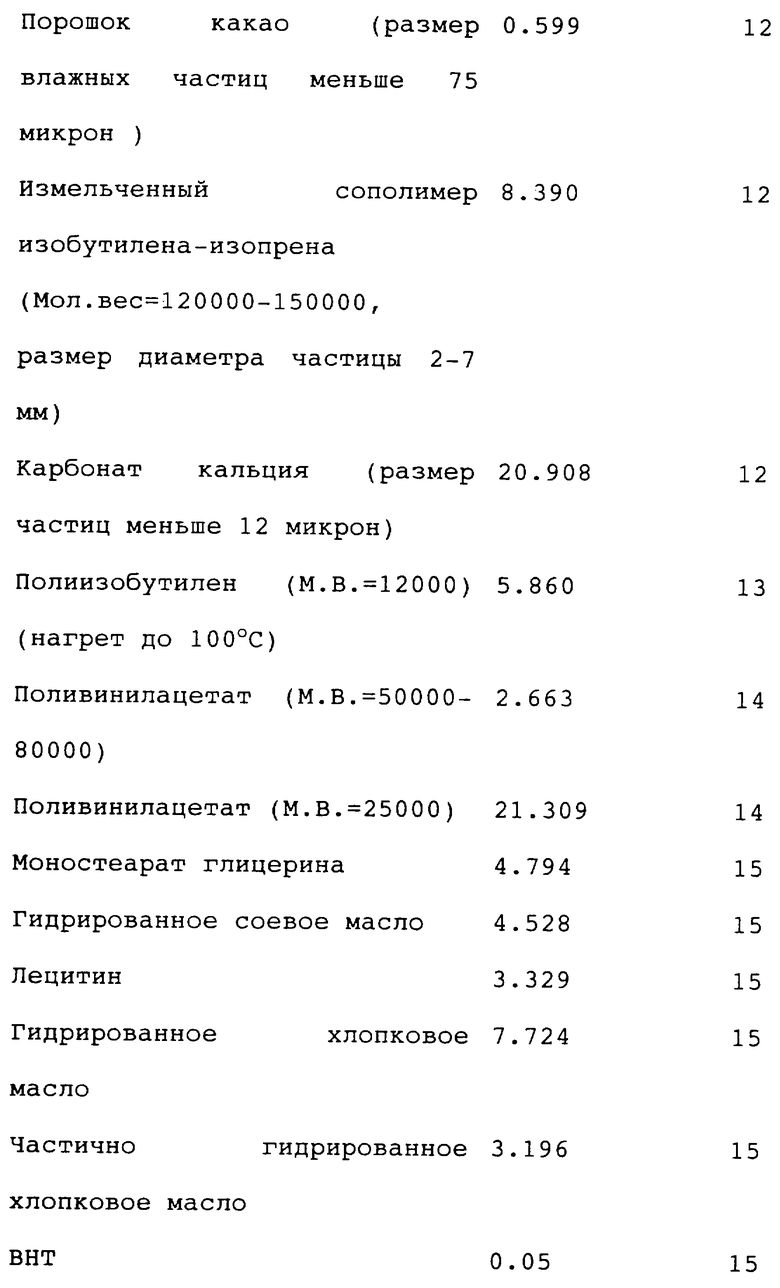

Пример 1.

Основу смолы готовят на непрерывной основе, используя двухшнековый экструдер вытесняющего действия со шнеками, находящимися в зацеплении типа Leistritz model LSM 30.34, с однонаправленным вращением и двухшнековый экструдер с касающимися шнеками в форме экструдера вытесняющего действия со шнеками, находящимися в зацеплении, с диаметром барабана 30,3 мм, оборудованным следующими элементами (даны в порядке переработки от первого ввода подачи смеси к выходящему концу экструдера и использующими Leistritz часть сконструированную для каждого элемента):

FF-1-30-120 (транспортирующий элемент)

KFD-1-30/20-120 (транспортирующий и сжимающий элемент)

FD-3-30-120 (сжимающий элемент)

ZSS-2-R4 (зубчатый элемент)

ZSS-2-R4

KS (диск перемешивания)

KS

FF-1-30-120

KFD-1-30/20-120

FD-3-30-120

ZSS-2-R4

ZSS-2-R4

ZSS-2-R4

KS

Головка в конце экструдера имеет 1 мм отверстие.

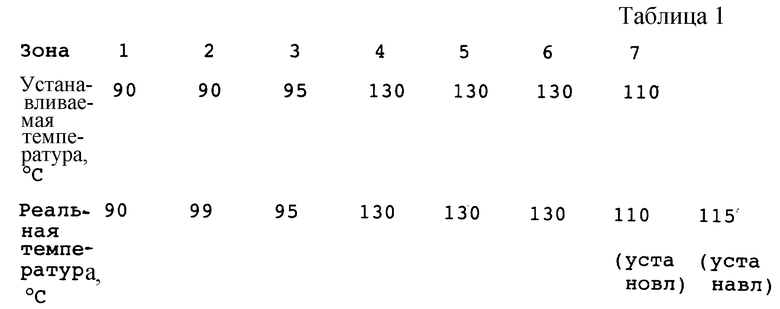

Экструдер имел две зоны подачи, к каждой из которых примыкали FF-1-30-120 перемещающие элементы. Порошкообразную смесь измельченного бутилкаучука, карбоната кальция и терпеновой смолы в отношении 6:23:17 загружали со скоростью 3 кг/час в первую зону подачи. Полиизобутилен при температуре 50-80oС также загружали в первую зону подачи смеси со скоростью 0.39 кг/час. Порошкообразную смесь 5 частей моностеарата глицерина, 8 частей гидрированного хлопкового масла, 5 частей гидрированного соевого масла, 3 частей высокомолекулярного поливинилацетата загружали во вторую зону подачи смеси со скоростью 2,74 кг/час, вместе со смесью 3 частей частично гидрированного соевого масла и 3 частей лецитина, нагретых до 30oС и загружаемых со скоростью 0,4 кг/час. Температура экструдера, устанавливаемая в процессе операции, приведена в табл.1.

Экструдер работал при скорости 100 об/мин и давал 9 амп. Была получена основа смолы, которая не содержала частиц каучука или сегрегированного масла. Однако некоторое количество поливинилацетата вошло не полностью. Это количество будет вводиться, когда основу используют для изготовления жевательной резинки, или, если желательно, может быть исключено за счет использования одночервячного экструдера в качестве побочной загрузки/предварительного расплава для поливинилацетата.

Пример 2.

Устанавливают такой же экструдер и используют температуры как в примере 1 для непрерывного изготовления другой основы жевательной резинки. Порошкообразную смесь измельченного бутилкаучука и карбоната кальция в отношении 15: 31 загружали со скоростью 3 кг/час в первую зону подачи смеси вместе с полиизобутиленом, нагретым до температуры 50-80oС, и загружали со скоростью 2,08 кг/час. Порошкообразную смесь 22 низкомолекулярного поливинилацетата, 13 частей гидрированного хлопкового масла, 3 частей моностеарата глицерина и 13 частей гидрированного соевого масла, загружали во вторую зону подачи смеси со скоростью 6,63 кг/час вместе с частично гидрированным соевым маслом, нагретым до 30-60oС и загружаемым со скоростью 1,3 кг/час. Экструдер работал при скорости 100 об/мин и давал 7-8 амп. Была приготовлена полная основа жевательной резинки, хотя она не была так хорошо смешана как основа примера 1 и возникали трудности с аккумулированием материала во второй зоне подачи смеси.

Пример 3.

Устанавливали двухшнековый экструдер модели Leistritz model 30.34, как показано на фиг. 1, со следующими элементами (номера слева в скобках представляют ссылки на номера из Фигуры 1):

(31) FF-1-30-120

(32) KFD-1-30/20-120

(35) FD-3-30-120

(33) ZSS-2-R4

(34) KS

(34) KS

(34) KS

(31) FF-1-30-120

(32) KFD-1-30/20-60

(35) FD-3-30-120

(36) 18 диски перемешивания, установленные в 2 наборах по 2 и в 4 наборах по 3, с расположением под углом 90o между каждым набором.

(31) FF-1-30-60

(32) KFD-1-30/20-60

(35) FD-3-30-30

(33) ZSS-2-R4

(33) ZSS-2-R4

(39) FF-1-30-30 (набор для риверсионной операции)

(34) KS

Общая длина этих элементов составляет 1060 мм, давая отношение L/D для 30.3 мм барабана около 35.

Следующие ингредиенты добавляют со следующими скоростями в экструдер 10 в указанные местоположения. Скорости приведены для операции в стационарном состоянии в табл.2.

Общая скорость подачи составляет около 11 кг/час. Температуру контролируют таким образом, чтобы смесь находилась при около 115-125oС.

В то время как примеры были даны для относительно мелкомасштабных операций, процесс легко переносится на более крупномасштабные операции. Когда используют двухшнековые экструдеры, более крупномасштабные операции сопровождаются использованием барабана с большим диаметром, таким как 15 см и большей длиной, но с сохранением того же отношения L/D. Для величины L/D равной около 45, 15 см барабан будет иметь длину 680.2 см (22,5 фута). Если устройства более крупного масштаба генерируют больше тепла, чем то, которое может быть легко удалено, число оборотов в минуту может быть с необходимостью уменьшено, или могут быть использованы охлажденные валы и элементы перемешивания. Кроме того, за счет помещения в некоторую смолу в первой зоне подачи смеси тепло, генерированное в процессе перемешивания должно, быть уменьшено.

Когда эксперимент проводили относительно примера 1, полиизобутилен первоначально добавляли во второй ввод подачи смеси. Это бало возможным в начале процесса, но когда была добавлена также смесь жиров и поливинилацетата, жиры плавились и смазывали шнеки таким образом, что они больше не вытягивали полиизобутилен. Это происходит потому, что полиизобутилен вводят в первую зону подачи смеси в примере1.

В примерах 1 и 2, так как бутилкаучук был измельчен до того как он был использован, часть наполнителя и измельченного бутилкаучука предварительно смешивали (при отношении наполнителя к бутилкаучуку 1:3) для того, чтобы помочь сохранить измельченный бутилкаучук в форме, которая позволяет ему быть загруженным в экструдер в виде порошкообразной смеси. Этот наполнитель был включен в общие отношения, приведенные в примерах.

Пример 4.

Замесочную машину Buss, имеющую 100 мм диаметр барабана и общее активное расстояние перемешивания L/D 15 использовали для производства основы смолы. Смеситель включал первоначальную секцию подачи смеси и четыре секции перемешивания. Секции включали четыре по возможности больших порта подачи, которые могут быть использованы для добавления большей части (например, твердых) ингредиентов в смеситель. Третья секция смешения также снабжена двумя меньшими портами для вапрыскивания жидкости, которые используют для добавления жидких ингредиентов. Порты для вапрыскивания жидкости включают специальные барабанные шпонки с полыми центральными частями. Барабанные шпонки предпочтительно присутствуют в большинстве или во всех доступных местоположениях, во всех трех рядах. Первая секция смесителя обеспечивает зону дисперсионного перемешивания и оставшиеся секции обеспечивают зону распределительного перемешивания.

Теперь предпочтительная конфигурация шнека смешения для большинства продуктов основы смолы представляется в следующем виде. Первоначальную секцию подачи конфигурируют низкосдвиговыми элементами с величиной L/D около 1-1/3. Величину L/D первоначальной секции подачи не считают как часть общего активного расстояния перемешивания L/D 15, обсуждавшегося выше, потому что его целью больше является перемещение ингредиентов в секциях перемешивания.

Первую секцию перемешивания снабжают двумя низкосдвиговыми элементами перемешивания, за которыми следуют два высокосдвиговых элемента. Два низкосдвиговых элемента перемешивания вносят около 1-1/3 величины L/D перемешивания и два высокосдвиговых элемента перемешивания вносят около 1-1/3 L/D перемешивания. Первая секция перемешивания имеет общее растояние перемешивания L/D около 3.0, включающее конечную часть, покрытую 57 мм ансамблем ограничительного кольца с элементами, совместо действующими на шнеке.

Ансамбль ограничительного кольца с элементами, совместо действующими на шнеке, разводящими концы первой секции перемешивания и начало второй секции перемешивания, имеет объединенную величину L/D около 1,0, часть которой находится во второй зоне перемешивания. Затем вторую секцию оборудуют тремя низкосдвиговыми элементами перемешивания и 1,5 высокосдвиговыми элементами перемешивания. Три низкосдвиговых элемента перемешивания вносят около 2,0 L/D перемешивания и 1,5 высокосдвиговых элемента перемешивания вносят около 1,0 L/D перемешивания. Эта секция имеет общую величину расстояния перемешивания L/D около 4.0.

Разводящие концы третьей секции перемешивания и начала четвертой секции перемешивания составляют другой 60 мм ансамбль ограничительного кольца с совместно действующими элементами на шнеке, имеющими величину L/D около 1,0. Затем оставшуюся четвертую секцию перемешивания оборудуют пятью низкосдвиговыми элементами перемешивания, вносящими величину перемешивания L/D около 3 и 1/3. Эта секция также имеет общую величину расстояния перемешивания L/D около 4,0.

Смесь 27,4% измельченного до пылевидного состояния каучука (75% измельченного до пылевидного состояния каучука с 25% карбоната кальция), 14,1% терпеновой смолы с более низким размягчением (температура размягчения 85oС), 14,4% терпеновой смолы с более высоким размягчением (температура размягчения 125oС) и 44,1% карбоната кальция загружают со скоростью около 22 кг/час (24,6 фунтов в час) в первый большой порт подачи смеси.

Смесь 73,5% низкомолекулярного поливинилацетата, 9,2% высокомолекулярного поливинилацета, 8,6% терпеновой смолы с более низким размягчением и 8,7% терпеновой смолы с более высоким размягчением загружают со скоростью около 10 кг/час (17,4 фунтов в час) во второй большой порт подачи смеси. Полиизобутилен также добавляют со скоростью 1,5 кг/час (3,5 фунтов в час) в этот порт подачи смеси.

Жировую смесь, предварительно нагретую до 83oС, впрыскивают в порты впрыскивания жидкости в третьей зоне смешения при общей скорости около 7 кг/час (14,5 фунтов в час), при условии что 50% смеси загружают через каждый порт. Жировая смесь включает 0,2% ВНТ, 2,5% порошкообразного какао, 31,9% гидрированного хлопкового масла, 19,8% моностеарата глицерина, 8,7% гидрированного соевого масла, 13,7% лецитина и 13,2% частично гидрированного хлопкового масла.

Перемешивание продолжают в четвертой зоне без дальнейших добавок ингредиентов с получением основы смолы, которую тотчас используют для производства смолы, содержащей сахар с отдушкой мяты перечной.

Температуры четвертой секции устанавливали, oС: 176,7; 176,7; 43,3-3,89 соответственно (oF) при 350, 350, 110 и 25 соответственно. Температуру шнека смешения устанавливали при 38oС (101oF). Температуры продукта в каждой из четырех секций были измерены в стационарном состоянии, oС: 160; 137,8; 73 и 50 (oF) (320, 280, 164, 122) соответственно. Вращение шнека составляло 63 об/мин.

Следует заметить, что способы настоящего изобретения способны осуществляться в форме различных вариантов, только некоторые из которых были проиллюстрированы и описаны выше. Изобретение может быть осуществлено в других формах без отклонения от его сути и существенных характеристик. Необходимо отметить, что дополнительные конкретные другие ингредиенты, стадии способа, материалы или компоненты, не включенные конкретно, будут отрицательно влиять на настоящее изобретение. Наилучшая форма изобретения поэтому может исключать введение или использование в изобретении ингредиентов, стадий способа, материалов или компонентов других чем те, которые приведены выше. Однако описанные варианты рассматриваются во всех отношениях как иллюстративные и не ограничают изобретения, и объем изобретения поэтому определяются в большей степени формулой изобретения, чем приведенным описанием. Все изменения, которые находятся в пределах значений и области эквивалентности формуле изобретения, включают в пределы этого объема.

Способ непрерывного производства основы жевательной резинки включает стадии: перемешивание ингредиентов в одночервячном экструдере, непрерывное добавление эластомера, наполнителя и пластификатора в непрерывный смеситель. А также стадию, в которой эластомер, наполнитель и пластификатор подвергают операции дисперсионного и/или распределительного перемешивания. Затем проводят непрерывную выгрузку полученной основы жевательной резинки из смесителя. Изобретение позволяет получить основу жевательной резинки не периодическим процессом производства, а непрерывным. При этом процесс производства намного упрощается и становится более эффективным. Способ может быть использован для непрерывного производства широкого ряда основ жевательной резинки без требования предварительного смешивания или предварительной обработки эластомера любым другим ингредиентом. 6 с. и 20 з.п.ф-лы, 6 ил., 2 табл.

| US 3995064 А, 30.11.1976 | |||

| US 5135760 А, 04.08.1992 | |||

| 0 |

|

SU273809A1 | |

| US 4459311 А, 10.07.1984 | |||

| JP 57163444 А, 07.10.1982. | |||

Авторы

Даты

2002-07-27—Публикация

1995-03-13—Подача