Изобретение относится к области пищевых производств, в частности к области производства жевательной резинки с использованием высокоэффективного одночервячного непрерывного смесителя.

Традиционно основу жевательной резинки и сам продукт жевательной резинки производили, используя различные смесители и различные технологии смешения. Это было вызвано тем, что оптимальные условия производства основы жевательной резинки и конечного продукта настолько отличаются друг от друга, что их трудно было объединить. Производство основы жевательной резинки, с одной стороны, включает дисперсионное перемешивание трудно смешиваемых ингредиентов, таких как эластомeр, наполнитель, пластификатор эластомера, мягчители основы/эмульгаторы и, иногда, воск, причем перемешивание обычно бывает продолжительным. Производство продукта жевательной резинки, с другой стороны, включает объединение основы смолы с ингредиентами, которые требуют более осторожного обращения. К таким ингредиентам относятся мягчители продукта, объемные подсластители, высокоинтенсивные подсластители и агенты, используемые в качестве отдушки. Указанные ингредиенты требуют распределительное перемешивание в течение более короткого периода времени.

Для улучшения эффективности производства основы смолы и продукта жевательной резинки было предложено использовать непрерывное производство основы жевательной резинки и конечного продукта. В патенте США 3995064 раскрыто непрерывное производство основы смолы с использованием ряда смесителей или одночервячного регулируемого смесителя. Аналогично в патенте США 4459311 раскрыто непрерывное производство основы смолы с использованием последовательности смесителей. Подобные непрерывные процессы производства основы смолы раскрыты в Европейской патентной заявке 0273809 и заявке Франции 2635441.

В патентах США 5045325 и 5555407 раскрыты способы непрерывного производства продукта жевательной резинки. В обоих случаях, однако, основу смолы готовят отдельно и добавляют в процессе производства жевательной резинки. В патенте США 4968511 раскрыт продукт жевательной резинки, содержащий виниловые полимеры, которые могут быть получены в прямом одностадийном процессе без выделения в отдельное производство получения основы смолы. Однако указанные охранные документы относятся к периодическим процессам перемешивания и не являются эффективными. Кроме того, известные процессы относятся к жевательным резинкам нетрадиционного состава, в частности без использования эластомеров и других основных ингредиентов.

Целью настоящего изобретения является разработка способа непрерывного производства продукта жевательной резинки без выделения в отдельное производство изготовления основы жевательной резинки.

Указанная цель достигается использованием способа получения жевательной резинки, при реализации которого добавляют, по крайней мере, эластомер и наполнитель в высокоэффективный непрерывный смеситель со смешением эластомера и наполнителя в непрерывном смесителе, добавляют в непрерывный смеситель, по крайней мере, один ингредиент, выбранный из группы, состоящей из жиров, масел, восков и пластификаторов эластомера со смешением указанных ингредиентов с эластомером и наполнителем в непрерывном смесителе, добавляют в непрерывный смеситель, по крайней мере, один подсластитель и, по крайней мере, одну отдушку и смешивают их с остальными компонентами с образованием продукта жевательной резинки, причем в качестве непрерывного смесителя на всех стадиях используют одночервячный высокоэффективный непрерывный смеситель. Весь процесс могут проводить, используя величину смешения не более чем 40. При этом предпочтительно смешение эластомера, наполнителя и, по крайней мере, одного ингредиента, выбранного из группы, состоящей из жиров, масел, восков и пластификаторов эластомера, проводят, используя величину смешения не более чем 25, а введение, по крайней мере, одного подсластителя и, по крайней мере, одной отдушки в непрерывный смеситель проводят, используя величину смешения не более чем 15. Весь процесс могут проводить, используя величину смешения не более чем 30. В этом случае смешение эластомера, наполнителя и, по крайней мере, одного ингредиента, выбранного из группы, состоящей из жиров, масел, восков и пластификаторов эластомера, проводят, используя величину смешения не более чем 20, а введение, по крайней мере, одного подсластителя и, по крайней мере, одной отдушки в непрерывный смеситель проводят, используя величину смешения не более чем 10. Весь процесс могут проводить, используя величину смешения не более чем 20. В этом случае смешение эластомера, наполнителя и, по крайней мере, одного ингредиента, выбранного из группы, состоящей из жиров, масел, восков и пластификаторов эластомера, проводят, используя величину смешения не более чем 15, а введение, по крайней мере, одного подсластителя и, по крайней мере, одной отдушки в непрерывный смеситель проводят, используя величину смешения не более чем 5.

Указанная цель может быть достигнута и использованием способа непрерывного производства жевательной резинки, согласно которому вводят, по крайней мере, эластомер и наполнитель в высокоэффективный непрерывный смеситель, подвергают введенные эластомер и наполнитель дисперсионному перемешиванию в указанном смесителе, добавляют, по крайней мере, один подсластитель и, по крайней мере, одну отдушку в указанный смеситель, все введенные ингредиенты подвергают дисперсионному перемешиванию в указанном непрерывном смесителе с образованием продукта жевательной резинки с последующей его непрерывной выгрузкой из указанного непрерывного смесителя. При этом преимущественно используют эластомер, содержащий ингредиент, выбранный из группы, состоящей из полиизобутилена, сополимера изобутилена-изопрена, стиролбутадиенового сополимера и латексов. Дополнительно могут одновременно с вводом эластомера и наполнителя вводить пластификатор эластомера, включающего ингредиент, выбранный из группы, состоящей из поливинилацетата, терпеновых смол и их смесей. Обычно используют наполнитель, содержащий ингредиент, выбранный из группы, состоящей из карбоната кальция, карбоната магния, талька, дикальций фосфата и их смесей. После введения эластомера и наполнителя могут дополнительно ввести, по крайней мере, один ингредиент, выбранный из группы, состоящей из жиров, масел и восков, который подвергают распределительному перемешиванию с эластомером и наполнителем. Преимущественно используют подсластитель, содержащий сахар и выбранный из группы, состоящей из сахарозы, декстрозы, мальтозы, декстрина, высушенного инвертного сахара, фруктозы, левулозы, галактозы, твердых частиц кукурузного сиропа и их смесей, или подсластитель, не содержащий сахар и выбранный из группы, состоящей из сахарных спиртов, высокоинтенсивных подсластителей и их комбинации. Чаще всего используют отдушку, включающую ингредиент, выбранный из группы, состоящей из цитрусового масла, фруктовых эссенций, масла мяты перечной, масла мяты колосовой, других масел мяты, гвоздичного масла, масла грушанки и их смесей. При реализации способа предпочтительно непрерывную выгрузку проводят без головки.

Указанная цель может быть достигнута и использованием способа, при котором вводят, по крайней мере, эластомер и наполнитель в лопастно-шпоночный смеситель и смешивают эластомер и наполнитель, используя лопасти и шпонки, добавляют, по крайней мере, один ингредиент, выбранный из группы, состоящей из жиров, масел, восков и пластификаторов эластомера, в лопастно-шпоночный смеситель и смешивают, по крайней мере, один указанный ингредиент с эластомером и наполнителем, используя лопасти и шпонки, добавляют, по крайней мере, один подсластитель и, по крайней мере, одну отдушку в лопастно-шпоночный смеситель и смешивают указанный подсластитель и отдушку с указанными ранее компонентами с образованием продукта жевательной резинки. Обычно используют лопастно-шпоночный смеситель, включающий первую, вторую, третью, четвертую и пятую зоны перемешивания. В этом случае добавление эластомера и наполнителя, а также ингредиента, выбранного из группы, состоящей из жиров, масел, восков и пластификаторов эластомера, осуществляют до пятой зоны перемешивания, а добавление эластомера и наполнителя проводят до третьей зоны перемешивания. Кроме того, добавление, по крайней мере, одного подсластителя и, по крайнее мере, одной отдушки проводят после третьей зоны перемешивания. Преимущественно используют смеситель, лопасти которого установлены на шнек перемешивания, вращающийся со скоростью менее чем 150 об/мин или, еще более предпочтительно, со скоростью менее чем 100 об/мин.

В результате реализации любого варианта вышеуказанного способа получают продукт жевательной резинки, включающий водорастворимую объемную часть, водонерастворимую основу смолы и одну или более отдушек, изготовленный по способу, включающему добавление, по крайней мере, эластомера и наполнителя в высокоэффективный смеситель и смешивание эластомера и наполнителя вместе в указанном непрерывном смесителе, добавление, по крайней мере, одного ингредиента, выбранного из группы, состоящей из жиров, масел, восков и пластификаторов эластомера непрерывный смеситель, и смешение указанного ингредиента с эластомером и наполнителем в непрерывном смесителе с образованием основы смолы, добавление, по крайней мере, одного объемного подсластителя и, по крайней мере, одной отдушки в непрерывный смеситель и смешение указанных подсластителя и отдушки с остающимися ингредиентами с образованием продукта жевательной резинки. Обычно используют эластомер, включающий ингредиент, выбранный из группы, состоящей из полиизобутилена, сополимера изобутилена-изопрена, стиролбутадиенового сополимера, натуральных латексов и их комбинаций, добавленных и смешанных с наполнителем. Продукт может содержать пластификатор эластомера, выбранный из группы, состоящей из поливинилацетата, терпеновых смол и их комбинаций, добавленных и смешанных после смешения наполнителя и эластомера. Продукт может содержать жир/масло, выбранные из группы, состоящей из животных жиров, растительных масел и их комбинации, добавленных и смешанных после смешения эластомера и наполнителя. Продукт может также содержать воск, выбранный из группы, состоящей из нефтяных восков, натуральных восков, полипропиленового воска и их комбинаций, добавленных и смешанных после смешения эластомера и наполнителя. Обычно используют наполнитель, включающий ингредиент, выбранный из группы, состоящей из карбоната кальция, карбоната магния, талька, дикальций фосфата и их смесей, добавленных и смешанных с эластомером. Чаще всего используют объемный подсластитель, представляющий собой подсластитель, содержащий сахар, выбранный из группы, состоящей из сахарозы, декстрозы, мальтозы, декстрина, высушенного инвертного сахара, фруктозы, левулозы, галактозы, твердых частиц кукурузного сиропа и их комбинаций, добавленных и смешанных с основой смолы или объемный подсластитель, представляющий подсластитель, не содержащий сахар, выбранный из группы, состоящей из сорбита, маннита, ксилита, гидролизатов гидрированного крахмала, малтитола и их комбинаций, добавленных и смешанных с основой смолы.

При реализации изобретения используют высокоэффективный непрерывный смеситель, который способен обеспечить полное перемешивание в пределах относительно короткого расстояния или длины смесителя. Это расстояние выражают как отношение длины конкретной активной области шнека смесителя, который состоит из элементов перемешивания, деленной на максимальный диаметр барабана смесителя в этой активной области (L/D).

В дальнейшем изобретение будет рассмотрено с использованием графического материала.

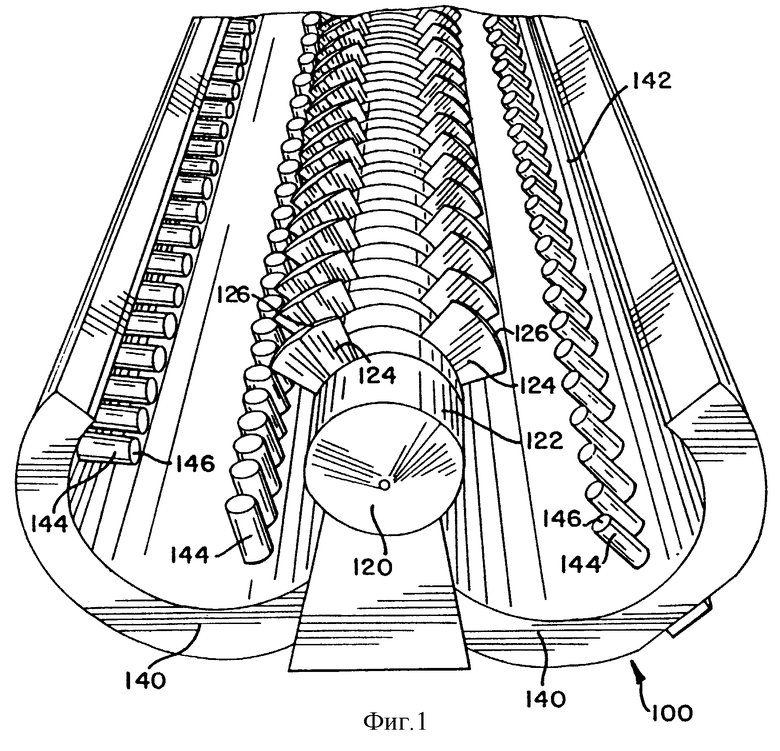

На фиг. 1 представлен частично раскрытый вид высокоэффективного смесителя.

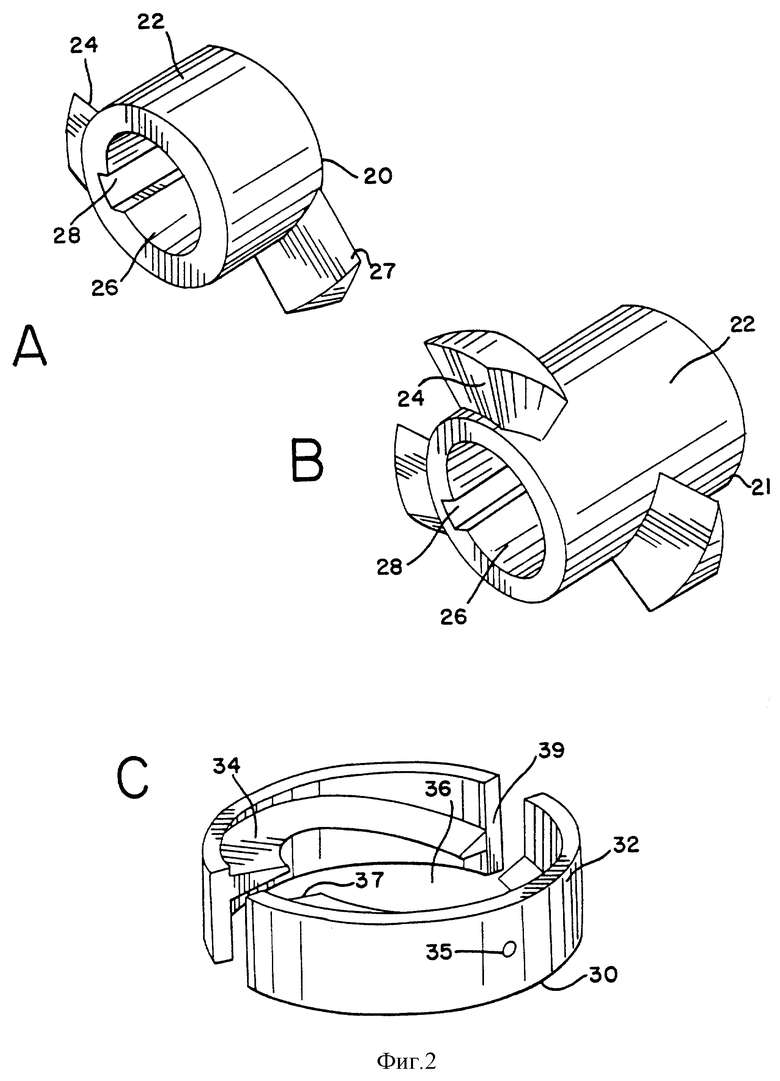

На фиг. 2А представлен вид элемента на шнеке со стороны восходящего потока.

На фиг. 2В представлен вид элемента на шнеке со стороны нисходящего потока ансамбля ограничительного кольца в представленной предпочтительной конфигурации высокоэффективного смесителя.

Фигура 2С представляет перспективный вид ансамбля ограничительного кольца, использованного в представленной предпочтительной конфигурации высокоэффективного смесителя.

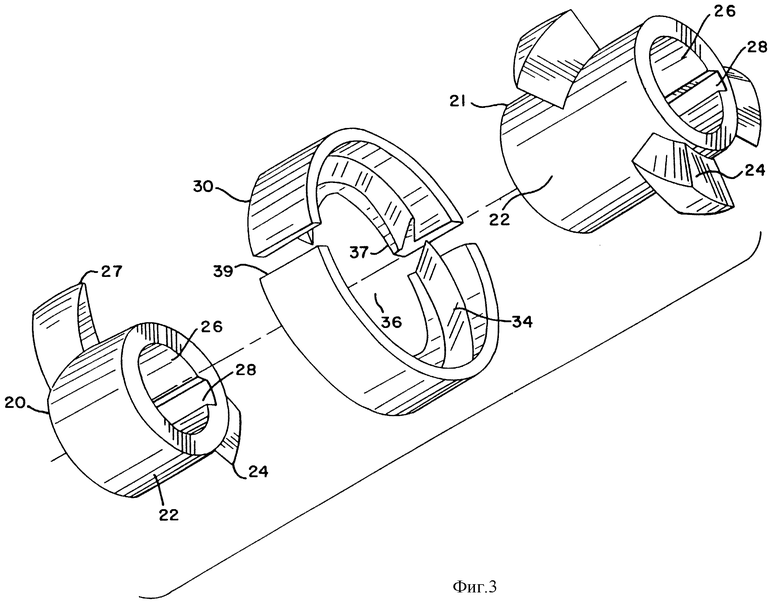

Фигура 3 представляет перспективный вид, показывающий относительное расположение элементов фигур 2А, 2В и 2С в представленной предпочтительной конфигурации высокоэффективного смесителя.

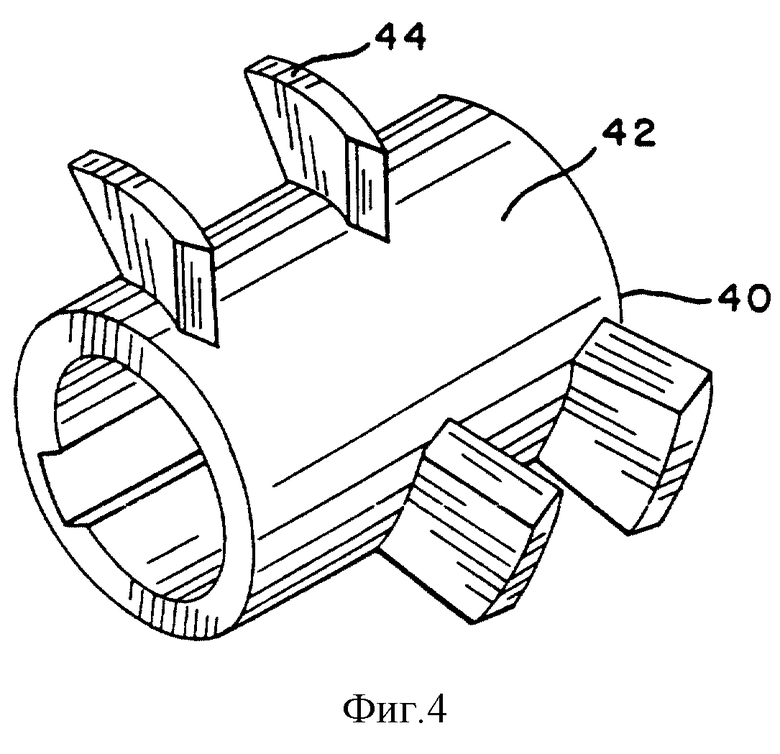

Фигура 4 представляет перспективный вид низкосдвигового шнекового элемента перемешивания, использованного в представленной предпочтительной конфигурации высокоэффективного смесителя.

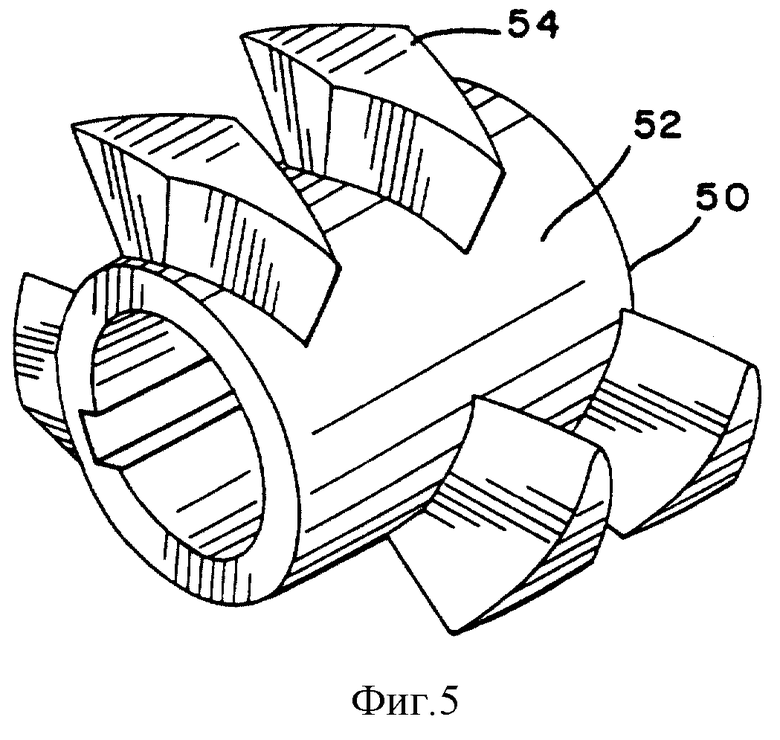

Фигура 5 представляет перспективный вид высокосдвигового шнекового элемента перемешивания, использованного в представленной предпочтительной конфигурации высокоэффективного смесителя.

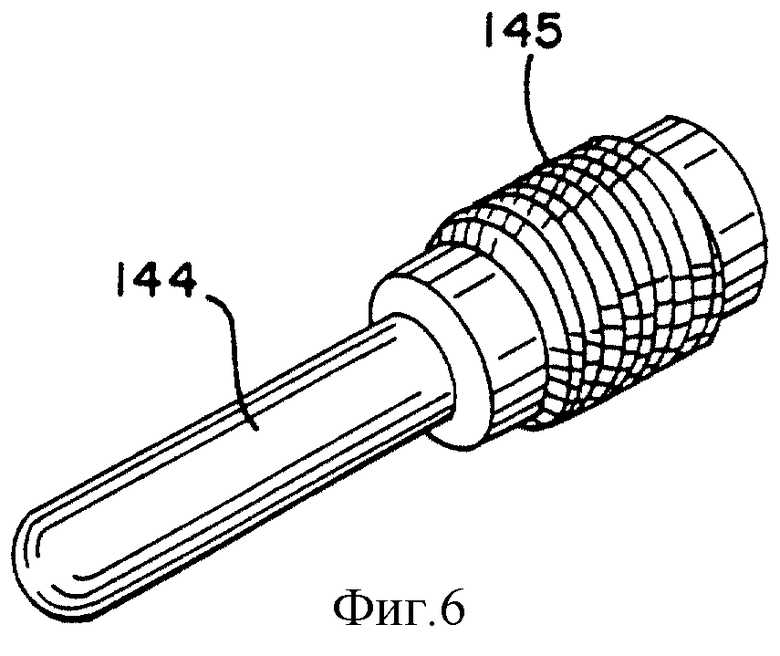

Фигура 6 представляет перспективный вид элемента барабанной шпонки, использованного в представленной предпочтительной конфигурации высокоэффективного смесителя.

Фигура 7 представляет схематическую диаграмму представленного предпочтительного устройства барабанных шпонок перемешивания и портов подачи ингредиентов, использованных в практике способа изобретения.

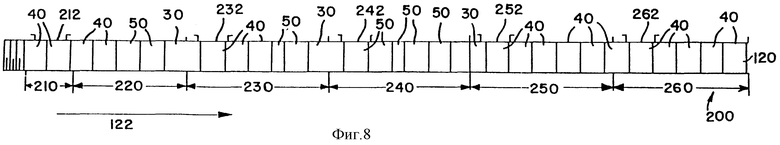

Фигура 8 представляет схематическую диаграмму представленной предпочтительной конфигурации шнека перемешивания, использованной в практике способа изобретения.

Настоящее изобретение представляет способ для полного производства жевательной резинки, используя высокоэффективный одночервячный непрерывный смеситель, без требования отдельного производства основы жевательной резинки. Этот способ преимущественно может быть проведен, используя непрерывный смеситель, у которого шнек перемешивания состоит преимущественно из точно установленных элементов перемешивания только с небольшой долей простых транспортирующих элементов. Представленный предпочтительный смеситель представляет лопастно-шпоночный смеситель, пример которого приведен на фигуре 1. В лопастно-шпоночном смесителе используют комбинацию селективно сконструированных вращающихся лопастей смесителя и стационарных барабанных шпонок для обеспечения эффективного перемешивания в пределах относительно короткого расстояния. Коммерчески доступный лопастно-шпоночный смеситель представляет замесочную машину Buss, производимую Buss AG в Швейцарии и доступную из Buss America, расположенной в Bloomingdale, Illinois.

Относительно фигуры 1, представленный предпочтительный лопастно-шпоночный смеситель 100 включает единичный шнек смешения 120, вращающийся внутри барабана 140, который в процессе использования закрывает и полностью окружает шнек смешения 120. Шнек смешения 120 включает обычный цилиндрический вал 122 и три ряда лопастей смешения 124, расположенных на равномерном расстоянии вокруг вала шнека 122 (только с двумя рядами, которые видимы на фигуре 1). Лопасти смешения 124 выступают радиально снаружи из вала 122, каждая из которых напоминает лезвие топора.

Барабан смешения 140 включает внутренний вал барабана 142, который обычно является цилиндрическим, когда барабан 140 закрывают вокруг шнека 120 в процессе работы смесителя 100. Три ряда стационарных шпонок 144 располагают на равном расстоянии вокруг вала шнека 142 и радиально выдвигают внутрь из вала барабана 142. Шпонки 144 являются обычно цилиндрическими по форме и могут иметь закругленные или скошенные концы 146.

Шнек смешения 120 с лопастями 124 вращается внутри барабана 140 и приводится в движение двигателем с переменной скоростью (не показан). В процессе вращения шнек смешения 120 также движется вперед и назад в аксиальном направлении, создавая комбинацию вращательного и аксиального перемешивания, которая является высокоэффективной. В процессе вращения лопасти смешения 124 непрерывно проходят между стационарными шпонками 144, тем не менее лопасти и шпонки никогда не прикасаются друг к другу. Кроме того, радиальные углы 126 лопастей 124 никогда не прикасаются к внутренней поверхности барабана 142, и концы 146 шпонок 144 никогда не прикасаются к валу шнека смешения 122.

Фигуры 2-6 иллюстрируют различные элементы шнека, которые могут быть использованы для пространственного расположения шнека смешения 120 для оптимального использования. Фигуры 2А и 2В иллюстрируют элементы 20 и 21 на шнеке, которые используют вместе с ансамблем ограничительного кольца. Элементы на шнеке 20 и 21, каждый включает цилиндрическую внешнюю поверхность 22, множество лопастей 24, выступающих наружу из поверхности 22, и внутреннее отверстие 26 со шпоночной канавкой 28 для приема и установки вала шнека смешения (не показан). Второй элемент 21 на шнеке является приблизительно в два раза длиннее, чем первый элемент 20 на шнеке.

Фигура 2С иллюстрирует ансамбль ограничительного кольца 30, использованный для создания обратного давления при выбранном положении вдоль шнека смешения 120. Ансамбль ограничительного кольца 30 включает две половины 37 и 39, установленные в барабанном корпусе 142, половины, которые соединяются в процессе использования с образованием закрытого кольца. Ансамбль ограничительного кольца 30 включает внешний круглый обод 32, внутреннее кольцо 34 профилированное, как показано, и отверстие 36 во внутреннем кольце, которое принимает, но не касается их, элементы 20 и 21 на шнеке, установленные на валу шнека. Установочные отверстия 35 в поверхности кольца 32 обеих половин ансамбля ограничительного кольца 30 используют для установки половин в барабанный корпус 142.

Фигура 3 иллюстрирует связь между ансамблем ограничительного кольца 30 и элементами 20 и 21 на шнеке в процессе работы. Когда шнек смешения 120 поворачивается внутри барабана 140 и движется аксиально с возвратно-поступательным движением, просветы между элементами 20 и 21 на шнеке и внутренним кольцом 34 обеспечивают первичный способ прохождения материала с одной стороны ансамбля ограничительного кольца 30 в другой. Элемент 20 на шнеке в части восходящего потока ансамбля ограничительного кольца включает видоизмененную лопасть 27, позволяющую образовывать просвет внутри кольца 34. Другой элемент 21 на шнеке помещают обычно в части нисходящего потока ансамбля ограничительного кольца 30, и он имеет концевую лопасть (не видна), которая движется близко к противоположной поверхности и вытирает противоположную поверхность внутреннего кольца 34.

Просветы между внешними поверхностями 22 элементов 20 и 21 на шнеке и внутренним кольцом 34 ансамбля ограничительного кольца 30, которые могут меняться и предпочтительно имеют размер порядка 1-5 мм, определяют в большей степени насколько велико будет создаваемое давление, которое будет иметь место в области восходящего потока ансамбля ограничительного кольца 30 в процессе работы смесителя 100. Следует отметить, что элемент 20 на шнеке в восходящем потоке имеет отношение L/D около 1/3, и элемент 21 на шнеке в нисходящем потоке имеет отношение L/D около 2/3, давая в результате общее отношение L/D около 1.0 для элементов на шнеке. Ансамбль ограничительного кольца 30 имеет меньшее отношение L/D около 0.45, которое совпадает с отношением L/D элементов на шнеке 20 и 21, которые связаны друг с другом, но не касаются ансамбля ограничительного кольца.

Фигуры 4 и 5 иллюстрируют элементы смешения или "замешивания", которые выполняют большую часть работы по смешению. Первоначальная разница между более низкосдвиговым элементом смешения 40 фигуры 4 и более высокосдвиговым элементом смешения 50 фигуры 5 составляет размер лопастей смешения, которые выступают снаружи на элементах смешения. На фигуре 5 более высокосдвиговые лопасти перемешивания 54, которые выступают снаружи из поверхности 52, являются больше и толще, чем более низкосдвиговые лопасти перемешивания 44, которые выступают снаружи из поверхности 42 на фигуре 4. Для каждого из элементов смешения 40 и 50 лопасти смешения располагают в трех периферически расположенных рядах, как объяснено выше относительно фигуры 1. Использование более толстых лопастей смешения 54 на фигуре 5 обозначает, что существует меньшее аксиальное расстояние между лопастями 54 и стационарными шпонками 144, когда шнек 120 вращается и движется аксиально возвратно-поступательно (фигура 1). Это уменьшение в просвете вызывает, по существу, более высокий сдвиг вблизи элементов смешения 50.

Фигура 6 иллюстрирует единичную стационарную шпонку 144, выделенную из барабана 140. Шпонка 144 включает закручиваемое основание 145, которое позволяет проводить присоединение в выбранное положение вдоль вала 142 внутреннего барабана. Это также делает возможным пространственное расположение некоторых из шпонок 144 в виде портов для впрыскивания жидкости путем обеспечения их полыми центральными отверстиями.

Фигура 7 представляет схематический вид барабана, показывающий представленную предпочтительную конфигурацию барабана, включающую предпочтительное устройство барабанных шпонок 144.

Фигура 8 представляет соответствующий схематический вид барабана, иллюстрирующий представленную предпочтительную конфигурацию шнека смешения. Смеситель 200, чью предпочтительную конфигурацию иллюстрируют на фигурах 7 и 8, имеет общее активное расстояние смешения L/D около 19.

Смеситель 200 включает начальную зону подачи ингредиентов 210 и пять зон смешения 220, 230, 240, 250 и 260. Зоны 210, 230, 240, 250 и 260 включают пять возможных больших портов подачи ингредиентов 212, 232, 242, 252 и 262 соответственно, которые могут быть использованы для добавления основных (например, твердых) ингредиентов в смеситель 200. Зоны 240 и 260 также пространственно располагают с пятью меньшими портами 241, 243, 261, 263 и 264 для впрыскивания жидкости, которые могут быть использованы для добавления жидких ингредиентов. Порты 241, 243, 261, 263 и 264 для впрыскивания жидкости включают специальные барабанные шпонки 144, изготовленные с полыми центрами, как объяснено выше.

Относительно фигуры 7, барабанные шпонки 144 предпочтительно присутствуют в большей части или во всех доступных положениях, во всех трех рядах, как показано.

Относительно фигуры 8, представленную предпочтительную конфигурацию шнека смешения 120 для большинства продуктов жевательной резинки схематически иллюстрируют в следующем виде. Зону 210, которая является первоначальной зоной подачи ингредиентов, пространственно располагают с расстоянием смешения около 1-1/3 L/D низкосдвиговых элементов, таких как элемент 40, показанный на фигуре 4. Величина L/D начальной зоны подачи 210 не считается как часть общего активного отношения L/D, равного 19, обсуждавшегося выше, потому что ее целью является больше транспортирование ингредиентов в зоны смешения.

Первую зону смешения 220 пространственно располагают слева направо (фигура 8), с двумя элементами низкосдвигового смешения 40 (фигура 4) с последующими двумя высокосдвиговыми элементами 50 (фигура 5). Два элемента низкосдвигового смешения вносят около 1-1/3 L/D расстояния смешения, и два элемента высокосдвигового смешения вносят около 1-1/3 L/D расстояния смешения. Зона 220 имеет общую величину расстояния смешения L/D около 3.0, включая концевую часть, покрываемую 57 мм ансамблем ограничительного кольца 30 с объединенными элементами 20 и 21 на шнеке (не обозначенными отдельно на фигуре 8).

Ансамбль ограничительного кольца 30 с объединенными элементами 20 и 21 на шнеке, разъединяющий конец первой зоны смешения 220 и начало второй зоны смешения 230 имеют общее объединенное расстояние смешения L/D около 1.0, часть которого находится во второй зоне смешения 230. Затем зону 230 пространственно располагают слева направо с тремя элементами низкосдвигового смешения 40 и 1.5 элементами высокосдвигового смешения 50. Три элемента низкосдвигового смешения вносят около 2.0 L/D расстояния смешения, и 1.5 элемента высокосдвигового смешения вносят около 1.0 L/D расстояния смешения. Зона 230 имеет общую величину расстояния смешения L/D около 4.0.

Разъединяющий конец второй зоны смешения 230 и начала третьей зоны смешения 240 представляют 60 мм ансамбль ограничительного кольца 30 с объединенными элементами на шнеке 20 и 21, имеющий объединенную величину расстояния смешения L/D около 1.0.

Затем зону 240 пространственно располагают слева направо с 4.5 элементами высокосдвигового смешения 50, вносящими расстояние смешения L/D около 3.0. Зона 240 также имеет общую величину расстояния смешения L/D около 4.0.

Разъединяющий конец третьей зоны смешения 240 и начала четвертой зоны смешения 250 представляет другой 60 мм ансамбль ограничительного кольца 30 с объединенными элементами на шнеке, имеющий величину расстояния смешения L/D около 1.0. Затем оставшуюся четвертую зону смешения 250 и пятую зону смешения 260 пространственно располагают с одиннадцатью элементами низкосдвигового смешения 40, вносящими расстояние смешения L/D около 71/3. Зона 250 имеет общую величину расстояния смешения L/D около 4.0 и зона 260 имеет общую величину расстояния смешения L/D около 4.0.

До объяснения, куда добавляют различные ингредиенты жевательной резинки в непрерывный смеситель 200, и как их перемешивают, полезно обсудить состав типичных жевательных резинок, которые могут быть приготовлены, используя способ изобретения. Жевательная резинка обычно включает водорастворимую объемную часть, водонерастворимую часть основы жевательной резинки и одну или более отдушек. Водорастворимая часть растворяется в процессе жевания. Часть основы жевательной резинки удерживается во рту в течение всего процесса жевания.

Нерастворимая основа смолы обычно включает эластомеры, пластификаторы эластомера(смолы), жиры, масла, воска, мягчители и неорганические наполнители. Эластомеры могут включать полиизобутилен, сополимер изобутилена-изопрена, сополимер стирола с бутадиеном и натуральные латексы, такие как чикл. Смолы могут включать поливинилацетат и терпеновые смолы. Низкомолекулярный поливинилацетат является предпочтительной смолой. Жиры и масла могут включать животные жиры, такие как лярд и талловый жир, растительные масла, такие как соевое и хлопковое масла и масло какао. Обычно используемые воска включают нефтяные воска, такие как парафин и микрокристаллический воск, натуральные воска, такие как пчелиный воск, канделильский воск, карнаубский воск и полиэтиленовый воск.

Основа смолы обычно включает также компонент наполнителя, такой как карбонат кальция и карбонат магния, тальк, дикальцийфосфат и им подобные наполнители; мягчители, включающие моностеарат глицерина и триацетат глицерина; и необязательные ингредиенты, такие как антиоксиданты, окрашивающие агенты и эмульгаторы. Основа смолы составляет между 5-95 весовыми процентами состава жевательной резинки, более обычно 10-50 весовыми процентами жевательной резинки и наиболее обычно 20-30 весовыми процентами жевательной резинки.

Водорастворимая часть жевательной резинки может включать мягчители, объемные подсластители, высокоинтенсивные подсластители, агенты, выступающие в качестве отдушек и их комбинации. Мягчители добавляют к жевательной резинке для того, чтобы оптимизировать жевательную способность и ощущение жевательной резинки во рту. Мягчители, которые являются также известными как пластификаторы или пластифицирующие агенты, обычно составляют около 0.5-15 весовых процентов жевательной резинки. Мягчители могут включать глицерин, лецитин и их комбинации. Водные растворы подсластителя, такие как растворы, содержащие сорбит, гидрированные гидролизаты крахмала, кукурузный сироп и их комбинации, также могут быть использованы как мягчители и связующие агенты в жевательной резинке.

Объемные подсластители составляют между 5-95 весовыми % жевательной резинки, более обычно 20-80 весовыми % жевательной резинки и наиболее обычно 30-60 весовыми % жевательной резинки. Объемные подсластители могут включать подсластители и компоненты, содержащие сахар, и не содержащие сахар подсластители и компоненты. Содержащие сахар подсластители могут включать сахарид-содержащие компоненты, включающие, но не ограничивающиеся ими, сахарозу, декстрозу, мальтозу, декстрин, высушенный инертный сахар, фруктозу, левулозу, галактозу, твердые частицы кукурузного сиропа и им подобные вещества, сами по себе или в комбинации. Не содержащие сахар подсластители включают компоненты с подслащивающими характеристиками, но избегают общеизвестных сахаров. Не содержащие сахар подсластители включают, но не ограничиваются ими, сахарные спирты, такие как сорбит, маннит, ксилит, гидрированные гидролизаты крахмала, мальтит и им подобные сами по себе или в комбинации.

Высокоинтенсивные подсластители также могут присутствовать и обычно используются с не содержащими сахар подсластителями. Если используют высокоинтенсивные подсластители, то обычно они составляют между 0.001-5 весовыми % жевательной резинки, предпочтительно между 0.01-1 весовыми % жевательной резинки. Обычно высокоинтенсивные подсластители являются, по крайней мере, в 20 раз слаже чем сахароза. Эти подсластители могут включать, но не ограничиваются ими, сукралозу, аспартам, соли ацесульфама, алитам, сахарин и его соли, цикламовую кислоту и ее соли, глицирризин, дигидрохальконы, таутамин, монеллин и им подобные вещества сами по себе или в комбинации.

В жевательной резинке могут быть использованы комбинации подсластителей, содержащих и не содержащих сахар. Подсластитель может также выступать в жевательной резинке во всей или в ее части в качестве водорастворимого агента, придающего объем. Кроме того, подсластитель может придавать дополнительную сладость, такую как с водным сахаром или растворам альдитола.

Обычно присутствие отдушки в жевательной резинке желательно в количестве в пределах от около 0.1 до около 15 весовых % жевательной резинки, предпочтительно от около 0.2 до около 5 весовых % жевательной резинки и более предпочтительно от около 0.5 до около 3 весовых % жевательной резинки. Агенты, выступающие в качестве отдушек, могут включать необходимые масла, синтетические отдушки или их смеси, включающие, но не ограничивающиеся ими, масла, полученные из растений и фруктов, такие как цитрусовые масла, фруктовые эссенции; масло мяты перечной, масло мяты колосовой, других масел мяты, луковое масло, масло грушанки, аниса обыкновенного и им подобные масла. Могут быть также использованы агенты и компоненты, выступающие в качестве искусственных отдушек, в ингредиентах отдушек изобретения. Натуральные и синтетические агенты, выступающие в качестве отдушек, могут быть объединены в любом сенсориально приемлемом виде.

Необязательные ингредиенты, такие как окрашивающие агенты, эмульгаторы, фармацевтические агенты и дополнительные агенты, выступающие в качестве отдушек, могут быть также включены в жевательную резинку.

В соответствии с изобретением основу смолы и одновременно продукт жевательной резинки готовят непрерывно в одном и том же смесителе. Обычно часть основы смолы готовят, используя величину смешения L/D около 25 или меньше, предпочтительно около 20 или меньше, более предпочтительно около 15 или меньше. Затем остающиеся ингредиенты основы смолы объединяют с основой смолы для приготовления продукта жевательной резинки, используя величину смешения L/D около 15 или меньше, предпочтительно около 10 или меньше, более предпочтительно около 5 или меньше. Перемешивание ингредиентов основы смолы и остающихся ингредиентов жевательной резинки может иметь место в различных частях одного и того же смесителя или может накладываться, поскольку общего перемешивания достигают, используя величину L/D около 40 или меньше, предпочтительно около 30 или меньше, более предпочтительно около 20 или меньше.

Если используют предпочтительный лопастно-шпоночный смеситель, имеющий предпочтительную конфигурацию, описанную выше, полная жевательная резинка может быть изготовлена, используя величину L/D около 19 или меньше. Основа смолы может быть приготовлена, используя величину L/D около 15 или меньше, и остающиеся ингредиенты могут быть объединены с основой смолы, используя далее величину L/D около 5 или меньше.

Для того чтобы достигнуть полного производства жевательной резинки, используя предпочтительный лапастно-шпоночный смеситель 200, преимущественно необходимо поддержание числа оборотов в минуту шнека смешения 120, по крайней мере, около 150, предпочтительно меньше чем 100. Кроме того, температуру смесителя предпочтительно оптимизируют таким образом, чтобы основа смолы находилась при температуре около 54,4oС или ниже, когда она первоначально встречает другие ингредиенты жевательной резинки, и продукт жевательной резинки находился при температуре около 54,4oС или ниже (предпочтительно 51,7oС или ниже), когда он находится в смесителе. Эта оптимизация температуры может сопровождаться частично избирательным нагреванием и/или охлаждением водой секций барабана окружающих зоны смешения 220, 230, 240, 250 и 260.

Для того чтобы производить основу смолы, следующая предпочтительная процедура может быть такой. Эластомер, наполнитель и, по крайней мере, некоторое количество растворителя эластомера добавляют в первый большой порт подачи смеси 212 в зоне подачи 210 смесителя 200 и подвергают высокодисперсионному перемешиванию в первой зоне смешения 220, в то же время перемещая ее в направлении стрелки 122. Остающийся растворитель эластомера (если используют) и поливинилацетат добавляют во второй большой порт подачи смеси 232 во второй зоне перемешивания и подвергают больше распределительному перемешиванию в оставшейся зоне перемешивания 230.

Жиры, масла, воска (если используют), эмульгаторы и, необязательно, окрашивающие агенты и антиоксиданты добавляют в порты впрыскивания жидкости 241 и 243 в третьей зоне перемешивания 240 и ингредиенты подвергают распределительному перемешиванию в зоне смешения 240, в то же время траспортируя их в направлении стрелки 122. В этой точке производство основы смолы должно быть закончено, и основа смолы должна покинуть третью зону смешения 240 в виде, по существу, гомогенной массы, свободной от комков с однородной окраской.

Четвертую зону смешения 250 используют главным образом для охлаждения основы смолы, хотя может быть проведено добавление минимального количества ингредиента. Затем для производства конечного продукта жевательной резинки глицерин, кукурузный сироп, другие объемные подсластители, содержащие сахар, высокоинтенсивные подсластители и отдушки могут быть добавлены в пятую зону смешения 260 и ингредиенты подвергают распределительному перемешиванию. Если продукт жевательной резинки является продуктом, не содержащим сахара, кукурузный сироп может быть заменен на гидролизат гидрированного крахмала или раствор сорбита, а сахара могут быть заменены на порошкообразные альдитолы.

Предпочтительно глицерин добавляют в первый порт впрыскивания жидкости 261 в пятой зоне смешения 260.

Твердые ингредиенты (объемные подсластители, капсулированные высокоинтенсивные подсластители, и т. д. ) добавляют в большой порт подачи ингредиентов 262. Сиропы (кукурузный сироп, гидролизат гидрированного крахмала, раствор сорбита и другие) добавляют в следующий порт впрыскивания жидкости 263 и отдушки добавляют в конечный порт впрыскивания жидкости 264. Или же отдушки могут быть добавлены в порты 261 и 263 для того, чтобы способствовать пластификации основы смолы, тем самым снижая температуру и крутящий момент на шнеке. Это может позволить осуществлять вращение смесителя при более высоких оборотах в минуту и повысить производительность.

Ингредиенты смолы соединяют в гомогенную массу, которую выгружают из смесителя в виде непрерывного потока или "жгута". Непрерывный поток или "жгут" может быть выгружен на движущийся конвейер и перенесен в зону формования, где смоле придают желаемую форму, такую, которая может быть получена путем вальцевания ее в пластины, рубки и разрезания на куски. Так как полный процесс производства смолы проводят в единичном непрерывном смесителе, то в продукте имеет место меньше изменений, и продукт является более чистым и более устойчивым благодаря его простой механической и термической предистории.

В предпочтительных вариантах изобретения изменения и модификации в широких пределах будут очевидны для специалистов в этой области. Вышеприведенные предпочтительные варианты и примеры, которые следуют, являются в большей степени иллюстрацией изобретения и не должны накладывать ограничений на изобретение. Например, различное оборудование непрерывного смешения и различные конфигурации смесителей могут быть использованы без отклонения от изобретения, поскольку завершение основы жевательной резинки и продукта жевательной резинки выполняют в одном непрерывном смесителе, используя расстояние смешения L/D меньше чем около 40.

Пример 1: Испытание пригодности непрерывного смесителя.

Следующие предварительные испытания могут быть применены для определения того, удовлетворяет ли конкретный непрерывный смеситель с конкретной конфигурацией требованиям высокоэффективного смесителя, пригодного для практического осуществления способа изобретения.

Сухую смесь 35,7% бутилкаучука (сополимера 98,5% изобутилена-1,5% изопрена с молекулярным весом 120000-150000, производство которого осуществлено Polysar, Ltd. of Sarnia, Ontario, Canada, в виде POLYSAR Butyl 101-3), 35,7% карбоната кальция (VICRON 15-15 from Pfizer, Inc. , New York, New York); 14,3% политерпеновой смолы (ZONAREZ 90 из Arizon Chemical Company of Panama City, Florida) и 14,3% второй политерпеновой смолы (ZONAREZ 7125 из Arizon Chemical Company) подают в непрерывный смеситель, о котором идет речь, оборудованный конфигурацией смесителя, которую испытывают. Профиль температуры оптимизируют для наилучшего перемешивания, ограничение состоит в том, что температура смеси на выходе не должна превышать 170oС (и предпочтительно оставаться ниже 160oС) для предотвращения термической деструкции. Для того чтобы квалифицировать смеситель как пригодный высокоэффективный смеситель, смесь должна производиться, по существу, гомогенной, свободной от комков соединений с однородной окраской молочного цвета и величиной L/D не более чем около 10, предпочтительно не более чем около 7 L/D, наиболее предпочтительно не более чем около 5 L/D.

Для тщательной проверки на содержание комков конечное соединение каучука может быть растянуто и подвергнуто визуальному наблюдению, или сжато в гидравлическом прессе и подвергнуто наблюдению, или расплавлено на горячей пластине, или переработано в окончательную основу смолы, которую затем испытывают на содержание комков, используя обычные способы.

Кроме того, смеситель должен иметь достаточную длину для окончания производства основы смолы и продукта жевательной резинки, в единичном экструдере используя полную величину перемешивания L/D не более чем около 40. Любой смеситель, который отвечает этим требованиям, попадает под определение высокоэффективного смесителя, пригодного для практического использования способа изобретения.

Примеры 2-11: Непрерывное производство жевательной резинки.

Следующие примеры проводили, используя замесочную машину Buss, со 100 мм диаметром шнека перемешивания, имеющим конфигурацию, описанную выше в предпочтительном варианте (если не оговорено особо), с пятью зонами перемешивания и общей величиной расстояния перемешивания L/D 19 и начальной величиной транспортировки L/D 1-1/3. В конце смесителя не использовали головку, если не оговорено особо, и смесь продукта выгружали в виде непрерывного жгута. Каждый пример выполняли при таких скоростях подачи ингредиентов, которые позволяли получать продукт жевательной резинки со скоростью 135 кг в час.

Жидкие ингредиенты загружали, используя объемные насосы в большие порты подачи ингредиентов и/или меньшие порты впрыскивания жидкости, обычно расположенные как описано выше, если не оговорено особо. Насосы были подобраны соответствующего размера и отрегулированы для достижения желаемых скоростей подачи ингредиентов.

Сухие ингредиенты добавляли, используя гравиметрические шнековые подающие устройства в большие порты добавления ингредиентов, расположенные, как описано выше. Вновь, подающие шнековые устройства были подобраны соответствующего размера и отрегулированы для достижения желаемых скоростей подачи ингредиентов.

Контроль температуры сопровождался циркулированием жидкостей через рубашки, окружающие каждую барабанную зону перемешивания и внутри шнека перемешивания. Водяное охлаждение использовали там, где температура не превышала 93.3oС, и масляное охлаждение использовали при повышенных температурах. Если было желательно водяное охлаждение, использовали сливную воду (обычно при температуре около 14oС) без дополнительного охлаждения.

Регистрировали температуры и жидкости, и ингредиента смеси. Температуры жидкости устанавливали для каждой барабанной зоны перемешивания (соответствующей зонам 220, 230, 240, 250 и 260 на фигурах 7 и 8) и приводили ниже соответственно как Z1, Z2, Z3, Z4 и Z5 соответственно. Температуры жидкости также были установлены для шнека перемешивания 120 и приведены ниже как S1.

Реальные температуры смеси регистрировали вблизи конца нисходящего потока зон перемешивания 220, 230, 240 и 250; вблизи середины зоны перемешивания 260; вблизи конца зоны перемешивания 260. Эти температуры смеси приводили ниже как Т1, Т2, Т3, Т4 и Т5 соответственно. Реальные температуры смеси зависели от температур циркулирующей жидкости, теплообменных свойств смеси и окружающего барабана и механического нагревания от процесса перемешивания и часто отличались от установленных температур вследствие дополнительных факторов.

Все ингредиенты добавляли в непрерывный смеситель при температуре окружающей среды (около 25oС), если не оговорено особо.

Пример 2.

Этот пример иллюстрирует приготовление нелипкой жевательной резинки, содержащей сахар с ароматом мяты колосовой. Смесь 24,2% терпеновой смолы, 29,7% измельченного до пылевидного состояния бутилкаучука (75% каучука с 25% тонкоизмельченного карбоната кальция, в качестве антиблокирующей добавки) и 46,1% тонкоизмельченного карбоната кальция загружали со скоростью 11.3 кг/час в первый большой порт загрузки ингредиентов (порт 212 на фигурах 7 и 8). Низкомолекулярный полиизобутилен (мол. вес= 12000), предварительно нагретый до 100oС, также добавляли со скоростью 2.8 кг/час в этот порт.

Измельченный низкомолекулярный поливинилацетат добавляли со скоростью 6,0 кг/час во второй большой порт загрузки ингредиентов (порт 232 на фигурах 7 и 8).

Жировую смесь, предварительно нагретую до 83oС, впрыскивали в порты впрыскивания жидкости в третью зону перемешивания (порты 241 и 243 на фигуре 7), с общей скоростью 8,3 кг/час, с 50% смесью, загружаемой через каждый порт. Жировая смесь включала 30,4% гидрированного соевого масла, 35,4% гидрированного хлопкового масла, 13,6% частично гидрированного соевого масла, 18,6% моностеарата глицерина, 1,7% порошка какао и 0.2% ВНТ.

Глицерин впрыскивали в первый порт впрыскивания жидкости в пятой зоне перемешивания (порт 261 на фигуре 7) со скоростью 1,8 кг/час. Смесь 1,1% сорбита и 98,9% сахара добавляли в большой порт подачи в пятой зоне перемешивания (порт 262 на фигуре 7) со скоростью 83,6 кг/час. Кукурузный сироп, предварительно нагретый до 44oС, добавляли во второй порт впрыскивания жидкости в пятой зоне перемешивания (порт 263 на фигуре 7) со скоростью 20 кг/час. Отдушку мяты колосовой добавляли в третий порт впрыскивания жидкости в пятой зоне перемешивания (порт 264 на фигуре 7) со скоростью 1.4 кг/час.

Температуры зон Z1-Z5 устанавливали (в oС) 176.7, 176.7, 65.6, 13.9 и 13.9 соответственно (в oF) при 350, 350, 150, 57 и 57 соответственно. Температура шнека смешения S1 была установлена при 48.9oС (120oF). Температуры смеси Т1-Т6 были измерены в стационарном состоянии (вoС) 112,8, 98.0, 80, 38 и 37.8 (oF)(235, 209, 177, 101 и 100) и слегка флуктуировали в процессе испытания. Вращение шнека было 80 об/мин.

Продукт жевательной резинки выгружали из смесителя при 48.9oС. Продукт был сравним с продуктом, который был получен с помощью обычной пилотной установки периодического действия. Жевательная резинка была слегка каучукообразной, но не было видно комков.

Пример 3.

Этот пример иллюстрирует приготовление нелипкой жевательной резинки, содержащей сахар с ароматом мяты перечной. Сухую смесь 57% измельченного до пылевидного состояния бутилкаучука (75% каучука, 25% карбоната кальция) и 43% тонкоизмельченного карбоната кальция добавляли в первый большой порт загрузки ингредиентов 212 (фигура 7) со скоростью 6.3 кг/час. Расплавленный полиизобутилен (предварительно нагретый до 100oС) также добавляли в порт 212 со скоростью 4.3 кг/час.

Измельченный низкомолекулярный поливинилацетат добавляли в порт 232 со скоростью 5,9 кг/час.

Жировую смесь (предварительно нагретую до 82oС) закачивали в отношении 50/50 в порты 241 и 243 с общей скоростью 10,6 кг/час. Жировая смесь включала 33,6% гидрированного соевого масла, 24,9% частично гидрированного соевого масла, 6,6% моностеарата глицерина, 1,3% порошка какао и 0.1% ВНТ.

Глицерин добавляли в порт 261 со скоростью 0,9 кг/час. Смесь 98,6% сахара и 1,4% сорбита добавляли в порт 262 со скоростью 88,2 кг/час. Кукурузный сироп (предварительно нагретый до 40oС), добавляли в порт 263 со скоростью 18 кг/час. Отдушку мяты перечной добавляли в порт 264 со скоростью 0.9 кг/час.

Температуры зон (Z1-Z5) устанавливали (в oС) 176.7, 176.7, 148.9, 15.6 и 15.6 соответственно (в oF) при (350, 350, 300, 60 и 60 соответственно). Температура шнека (S1) была установлена при 93.3oС (200oF). Температуры смеси (Т1-Т6) были измерены как (в oС) 147, 108, 125, 50, 36,7 и 41 (oF)(297, 228, 258, 122, 98 и 106) cоответственно. Вращение шнека было 85 об/мин.

Продукт жевательной резинки выгружали из смесителя при 48oС. Конечный продукт был свободен от комков, но был сухим и обладал недостаточным пределом прочности при растяжении. Эти дефекты были приписаны скорее составу, чем процессу переработки.

Пример 4.

Этот пример иллюстрирует приготовление жевательной резинки для таблетированного покрытия с ароматом мяты колосовой. Смесь 27,4% высокомолекулярной терпеновой смолы, 26,9% низкомолекулярной терпеновой смолы, 28,6% измельченного до пылевидного состояния бутилкаучука (75% каучука, 25% карбоната кальция) и 17,7% тонкоизмельченного карбоната кальция загружали в первый большой порт загрузки ингредиентов 212 (фигура 7) со скоростью 15.1 кг/час. Расплавленный полиизобутилен (100oС) закачивали в тот же порт со скоростью 0.6 кг/час.

Низкомолекулярный поливинилацетат загружали в порт 232 со скоростью 8,9 кг/час.

Жировую смесь (82oС) добавляли в отношении 50/50 в порты 241 и 243 с общей скоростью 7,8 кг/час. Жировая смесь включала 22,6% гидрированного хлопкового масла, 21,0% частично гидрированного соевого масла, 21,0% гидрированного соевого масла, 19,9% моностеарата глицерина, 15,4% лецитина и 0.2% ВНТ.

Сахар загружали в порт 262 со скоростью 71 кг/час. Кукурузный сироп (40oС) добавляли в порт 263 со скоростью 30,8 кг/час. Отдушку мяты колосовой добавляли в порт 264 со скоростью 0.8 кг/час.

Температуры зон (Z1-Z5) устанавливали (в oС) 71.1, 71.1, 43.3, 15.6 и 15.6 соответственно (в oF) при (160, 160, 110, 60 и 60 соответственно). Температура шнека (S1) была установлена при 20oС (68oF). Температуры смеси (Т1-Т6) были измерены как (в oС) 110, 101,8, 74, 40,6, 43 и 44 (oF) (230, 215, 166, 105, 109 и 111) соответственно. Вращение шнека было 80 об/мин.

Продукт жевательной резинки выгружали из смесителя при 49oС. Продукт был совершенной консистенции и обладал когезией, в процессе жевания (нормальный для центра таблетки). Комков не было видно.

Пример 5.

Этот пример иллюстрирует приготовление жевательной резинки, содержащей сахар, с ароматом мяты перечной. Смесь 24,4% измельченного до пылевидного состояния бутилкаучука (75% каучука, 25% карбоната кальция) и 18. 0% низкомолекулярной терпеновой смолы, 18,3% высокомолекулярной терпеновой смолы и 39,4% тонкоизмельченного карбоната кальция добавляли в первый большой порт загрузки ингредиентов 212 (фигура 7) со скоростью 12.4 кг/час.

Смесь 11,1% высокомолекулярного поливинилацетата и 88,9% низкомолекулярного поливинилацетата была добавлена во второй большой порт загрузки ингредиентов 232 со скоростью 6.5 кг/час. Полиизобутилен (предварительно нагретый до 100oС) также был добавлен в этот порт 232 со скоростью 1.6 кг/час.

Жировая смесь (83oС) была добавлена в отношении 50/50 в порты 241 и 243 с общей скоростью 6,5 кг/час. Эта жировая смесь включала 31,9% гидрированного хлопкового масла, 18,7% гидрированного соевого масла, 13,2% частично гидрированного хлопкового масла, 19,8% моностеарата глицерина, 13,7% лецитина сои, 2,5% порошка какао и 0.2% ВНТ.

Глицерин впрыскивали в порт 261 со скоростью 1,8 кг/час. Смесь 84,6% сахарозы и 15,4% моногидрата декстрозы добавляли в порт 262 со скоростью 91,4 кг/час. Кукурузный сироп (40oС) был впрыснут в порт 263 со скоростью 13,5 кг/час. Смесь 90% отдушки мяты перечной и 10% была впрыснута в порт 264 со скоростью 1.4 кг/час.

Температуры зон (Z1-Z5) были установлены при (в oС) 176.7, 176.7, 37.8, 15.6 и 15.6 соответственно (в oF) при (350, 350, 100, 60 и 60 соответственно) и температура шнека (S1) была установлена при 37.8oС (100oF). Температуры смеси (Т1-Т6) были измерены как (вoС) 153, 127, 68, 35, 34,4 и 40,6 (oF) (308, 261, 154, 95, 94 и 105) соответственно. Вращение шнека было 55 об/мин.

Продукт выгружали из смесителя при 53oС. Конечный продукт обладал хорошими жевательными характеристиками и был свободен от комков каучука.

Пример 6.

Этот пример иллюстрирует приготовление жевательной резинки, содержащей сахар с ароматом фруктовой отдушки. Смесь 39.3% измельченного до пылевидного состояния бутилкаучука (75% каучука, 25% карбоната кальция), 39,1% низкомолекулярной терпеновой смолы и 21,6% тонкоизмельченного карбоната кальция добавляли в первый большой порт загрузки ингредиентов 212 (фигура 7) со скоростью 9.3 кг/час.

Смесь 33,0% низкомолекулярной терпеновой смолы и 67,0% низкомолекулярного поливинилацетата добавляли со скоростью 11 кг/час во второй большой порт загрузки 232. Полиизобутилен (предварительно нагретый до 100oС) также добавляли в порт 232 со скоростью 0.45 кг/час.

Состав жир/воск (82oС) впрыскивали в отношении 50/50 в порты впрыскивания жидкости 241 и 243 с общей скоростью 6,3 кг/час. Состав включал 29,7% парафинового воска, 21,7% микрокристаллического воска (т. пл. = 76.7oС), 5,7% микрокристаллического воска (т. пл. = 82.2oС), 8,6% гидрированного хлопкового масла, 11,4% лецитина сои, 2,1% порошка какао и 0,3% ВНТ.

Глицерин впрыскивали в порт впрыскивания жидкости 261 со скоростью 1,5 кг/час. Смесь 88,5% сахарозы и 11,5% моногидрата декстрозы добавляли в большой порт 262 со скоростью 90,5 кг/час. Кукурузный сироп (40oС) впрыскивали в большой порт 263 со скоростью 1.4 кг/час и смесь 88,9% фруктовой отдушки и 11,1% лецитина сои впрыскивали со скоростью 1,2 кг/час в порт впрыскивания жидкости 264.

Температуры зон (Z1-Z5) устанавливали (в oС) 218.3, 218.3, 93.3, 16.1 и 16.1 соответственно (в oF) при (425, 425, 200, 61 и 61 соответственно). Температура шнека (S1) была установлена при 18.9oС (66oF). Температуры смеси (Т1-Т6) были измерены как (в oС) 182, 136, 85, 40,6, 37,8 и 43 (oF) (359, 278, 185, 105, 100 и 109) соответственно. Вращение шнека было 70 об/мин.

Продукт жевательной резинки выгружали из смесителя при 50oС. Продукт был очень мягким, когда был теплым и расслаивался в процессе жевания. Однако это было нетипичным для этого продукта. После старения в течение двух месяцев продукт вновь жевался и было найдено, что он обладает превосходной текстурой и ароматом. Комков каучука не было видно.

Пример 7.

Этот пример иллюстрирует приготовление кусков пузыристой жевательной резинки, содержащей сахар. Для этого примера конфигурация смесителя была слегка изменена по сравнению с предпочтительной конфигурацией, описанной выше и использованной в примерах 2-6. Конкретно, была введена 30 мм круглая головка на концевом выходе смесителя.

Смесь 68.9% высокомолекулярного поливинилацетата и 31,1% тонкоизмельченного талька добавляли в первый большой порт загрузки ингредиентов 212 (фигура 7) со скоростью 15.9 кг/час.

Полиизобутилен (предварительно нагретый до 100oС) также добавляли в порт 212 со скоростью 1.8 кг/час. Ацетилированный моноглицерид был впрыснут со скоростью 1,2 кг/час, дальше нисходящего потока, в первую зону перемешивания 220, используя порт впрыскивания жидкости (полую барабанную шпонку) не показанный на фиг. 7.

Дополнительный полиизобутилен (100oС) со скоростью 1.8 кг/час и глицериновый эфир частично гидрированной смолы древесины со скоростью 6,0 кг/час добавляли во второй большой порт 232. Смесь 43,6% моностеарата глицерина, 55,9% триацетина и 0,5 ВНТ добавляли со скоростью 3.0 кг/час в порт впрыскивания жидкости 241.

Глицерин впрыскивали со скоростью 0,95 кг/час в порт впрыскивания жидкости 261. Смесь 98,4% сахарозы и 1,6% лимонной кислоты добавляли в большой порт подачи 262 со скоростью 76,7 кг/час. Кукурузный сироп, (40oС), впрыскивали в порт впрыскивания жидкости 263, со скоростью 26,3 кг/час и смесь 60% отдушки лимона-лимы и 40% лецитина сои добавляли в порт впрыскивания жидкости 264, со скоростью 1.4 кг/час.

Температуры зон (Z1-Z5) были установлены в конечном счете при (в oС) 226.7, 226.7, 71,1, 16.1 и 16,1 соответственно (в oF) при (440, 440, 160, 61 и 61 соответственно). Температура шнека (S1) была установлена в конечном счете при 26,7oС (80oF). Температуры смеси (Т1-Т6) в конечном счете были измерены как (вoС) 87, 80, 72, 36,1, 42 и 44 (oF)(189, 176, 161, 97, 108 и 112) соответственно. Вращение шнека было 55 об/мин.

Сначала продукт был выгружен из экструдера при 60oС и показывал признаки термического напряжения. Температуры зон Z1 и Z2 были затем понижены в 10oF каждая и температура шнека S1 была поднята в 20oF до величин, показанных выше. Это заставило температуру жевательной резинки на выходе упасть до 50oС, а качество продукта заметно улучшилось.

В процессе жевания продукт обнаружил превосходную текстуру, аромат и пузыристые раздувные характеристики. Комков каучука не было видно.

Пример 8.

Этот пример иллюстрирует приготовление жевательной резинки, не содержащей сахар с ароматом мяты колосовой. Смесь 42.1% тонкоизмельченного карбоната кальция, 18,9% глицеринового эфира смолы древисины, 16,7% глицеринового эфира частично гидрированной смолы древесины, 17,0% измельченного бутилкаучука и 5,3% измельченного до пылевидного состояния (25: 75) стиролбутадиенового каучука (75% каучука, 25% карбоната кальция) добавляли в порт загрузки ингредиентов 212 (фигура 7) со скоростью 17.3 кг/час.

Низкомолекулярный поливинилацетат со скоростью 5.7 кг/час и полиизобутилен (предварительно нагретый до 100oС) со скоростью 3.4 кг/час добавляли в порт 232.

Жировую смесь (82oС) впрыскивали в отношении 50/50 в порты 241 и 243 с общей скоростью 9,4 кг/час. Жировая смесь включала 35,7% гидрированного хлопкового масла, 30,7% гидрированного соевого масла, 20,6% частично гидрированного соевого масла, 12,8% моностеарата глицерина и 0,2% ВНТ.

В отличие от предыдущих примеров глицерин впрыскивали в четвертую зону перемешивания 250 (фиг. 7) со скоростью 11,5 кг/час через порт впрыскивания жидкости (не показан). Смесь гидролизата гидрированного крахмала и глицерина (при 40oС), подвергнутая предварительному совместному выпариванию, была впрыснута дальше нисходящего потока в четвертую зону перемешивания 250 через другой порт впрыскивания жидкости (не показан). Смесь, подвергнутая предварительному совместному выпариванию, содержала 67,5% твердых частиц гидролизата гидрированного крахмала, 25% глицерина и 7,5% воды.

Смесь 84,8% сорбита, 14,8% маннита и 0,4% капсулированного аспартама добавляли в порт 262 в пятой зоне перемешивания со скоростью 73,0 кг/час. Смесь 94,1% отдушки мяты колосовой и 5,9% лецитина впрыскивали в порт 264, расположенный дальше нисходящего потока, со скоростью 2,3 кг/час.

Температуры зон (Z1-Z5) были установлены при (в oС) 204.4, 204.4, 65.6, 16.7 и 16.7 соответственно (в oF) при (400, 400, 150, 62 и 62 соответственно). Температура шнека (S1) была установлена при 18.9oС (66oF). Температуры смеси (Т1-Т6) были измерены как (в oС) 153, 133, 95, 47, 39 и 47 (oF) (307, 271, 202, 118, 103 и 116) соответственно. Вращение шнека было 69 об/мин.

Продукт жевательной резинки выгружали из смесителя при 47oС. Жевательная резинка имела хороший внешний вид без пятен сорбита или комков каучука. Жевательная резинка была слегка влажной на ощупь, липкой и пушистой (низкой плотности), но была приемлемой. В процессе жевания жевательная резинка была первоначально мягкой, но затвердевала в процессе продолжения жевания.

Пример 9.

Этот пример иллюстрирует приготовление жевательной резинки, для использования в покрытых таблетках, с ароматом мяты колосовой. Смесь 28,6% измельченного до пылевидного состояния бутилкаучука (75% каучука, 25% карбоната кальция), 27,4% высокомолекулярной терпеновой смолы, 26,9% низкомолекулярной терпеновой смолы и 17,1% карбоната кальция добавляли в порт загрузки ингредиентов 212 (фигура 7) со скоростью 18.9 кг/час.

Низкомолекулярный поливинилацетат со скоростью 12,3 кг/час и полиизобутилен (предварительно нагретый до 100oС) со скоростью 0,8 кг/час добавляли в порт 232.

Жировую смесь (82oС) впрыскивали в отношении 50/50 в порты 241 и 243 с общей скоростью 9,8 кг/час. Жировая смесь включала 22,6% гидрированного хлопкового масла, 21,0% гидрированного соевого масла, 21,0% частично гидрированного соевого масла, 19,9% моностеарата глицерина, 15,4% лецитина и 0.2% ВНТ.

70%-ный раствор сорбита впрыскивали в четвертую зону перемешивания 250 (фиг. 7) со скоростью 7,8 кг/час, используя порт для впрыскивания жидкости полой барабанной шпонки (не показан).

Смесь 65.8% сорбита, 17.9% осажденного карбоната кальция и 16.3% маннита добавляли со скоростью 82,9 кг/час в последний большой порт 262. Смесь 71.4% отдушки мяты колосовой и 28,6% лецитина сои добавляли со скоростью 3,8 кг/час в конечный порт впрыскивания жидкости 264.

Температуры зон (Z1-Z5) были установлены при (в oС) 204.4, 204.4, 65.6, 16.1 и 16.1 соответственно (в oF) при (400, 400, 150, 61 и 61 соответственно). Температура шнека (S1) была установлена при 18,3oС (65oF). Температуры смеси (Т1-Т6) были измерены как (в oС) 137,8, 84, 39, 43 и 47 (oF) (315, 280, 183, 104, 109 и 116) соответственно. Вращение шнека было 61 об/мин.

Продукт жевательной резинки выгружали из смесителя при 53oС. Продукт был хорошим на вид с отсутствием пятен сорбита или комков каучука. Однако в начале жевания, как сообщали, был грубым и зернистым.

Пример 10.

Этот пример иллюстрирует приготовление жевательной резинки, содержащей сахар с отдушкой мяты перечной. Смесь 27.4% измельченного до пылевидного состояния бутилкаучука (75% каучука, 25% карбоната кальция), 14,1% терпеновой смолы с более низкой температурой размягчения (температура размягчения 85oС), 14,4% терпеновой смолы с более высокой температурой размягчения (температура размягчения 125oС) и 44,1% карбоната кальция загружали в первый большой порт загрузки ингредиентов (212 на фигурах 7 и 8) со скоростью 11.1 кг/час.

Смесь 73,5% низкомолекулярного поливинилацетата, 9,2% высокомолекулярного поливинилацетата, 8,6% терпеновой смолы с более низкой температурой размягчения и 8,7% терпеновой смолы с более высокой температурой размягчения загружали со скоростью 7,8 кг/час во второй большой порт загрузки 232. Полиизобутилен также добавляли со скоростью 1,6 кг/час в этот порт.

Жировая смесь, предварительно нагретая до 83oС, была впрыснута в порты впрыскивания жидкости в третьей зоне перемешивания (порты 241 и 243 на фиг. 7) с общей скоростью 6,5 кг/час, с 50%-ной смесью, которую загружали через каждый порт. Жировая смесь включала 0.2% ВНТ, 2,5% порошка какао, 31,9% гидрированного хлопкового масла, 19,8% моностеарата глицерина, 18,7% гидрированного соевого масла, 13,7% лецитина и 13,2% частично гидрированного хлопкового масла.

Смесь 84,6% сахара, 15,4% моногидрата впрыскивали в большой порт подачи ингредиентов 262 в пятой зоне перемешивания, со скоростью 91,4 кг/час. Глицерин добавляли со скоростью 1,8 кг/час в первый порт впрыскивания жидкости 261 в пятой зоне перемешивания. Кукурузный сироп, предварительно нагретый до 44oС, был добавлен со скоростью 13,5 кг/час во второй порт впрыскивания жидкости 263 в пятой зоне перемешивания. Смесь 90,0% отдушки мяты перечной и 10,0% лецитина впрыскивали в третий порт впрыскивания жидкости 264, в пятой зоне перемешивания, со скоростью 1,4 кг/час.

Температуры зон Z1-Z5 были установлены при (в oС) 176.7, 176.7, 43.3, -3.9 и -3.9 соответственно, (в oF) при (350, 350, 110, 25 и 25 соответственно). Температура шнека (S1) была установлена при 38.5oС (101oF). Температуры смеси (Т1-Т6) были измерены в стационарном состоянии (вoС) 160, 137,8, 73, 50, 40,6 и 39; (oF) (320, 280, 164, 122, 105 и 103) соответственно. Вращение шнека было 63 об/мин и продукт из смесителя при 52-53oС.

Продукт, содержащий сахар, с отдушкой мяты перечной был желаемой мягкости и приемлемым по качеству.

Пример 11.

Этот пример иллюстрирует приготовление липкой пузыристой жевательной резинки, не содержащей сахара. Для этого примера конфигурация шнека, показанная на фиг. 8 и использованная для предыдущих примеров, была изменена следующим образом. Транспортирующая секция 210 и секции перемешивания 220, 250 и 260 имели конфигурацию, такую, по существу, как прежде. Во второй зоне перемешивания 230 три низкосдвиговых элемента перемешивания также не были изменены.

Согласно этому 1-1/2 высокосдвиговых элементов 50 в зоне 230 ограничительный элемент 30, перекрывающий зоны 230 и 240, всю зону 240, и ограничительный элемент 30, перекрывающий зоны 240 и 250, были удалены. Три высокосдвиговых элемента 50 (с объединенной величиной L/D= 2.0) были помещены в зону 230 и распространены в зону 240. Два с половиной низкосдвиговых элемента 40 (с объединенной величиной L/D= 1-2/3) последовали в зону 240. Затем три с половиной высокосдвиговых элемента 50 (с объединенной величиной L/D= 2-1/3) последовали в зону 240 и распространены в зону 250. Одиннадцать низкосдвиговых элементов 40 в зонах 250 и 260 не были изменены.

Для изготовления продукта смесь 53,3% высокомолекулярного поливинилацетата, 31,0% талька, 12,2% глицеринового эфира канифоли древисины и 3,5% измельченного до пылевидного состояния стиролбутадиенового каучука (75% каучука, 25% карбоната кальция) загружали со скоростью 24.7 кг/час в большой порт 212 (фиг. 7). Полиизобутилен (предварительной нагретый до 100oС) закачивали в тот же порт со скоростью 4,1 кг/час.

Глицериновый эфир частично гидрированной канифоли древесины со скоростью 6,9 кг/час и триацетин со скоростью 2,0 кг/час были добавлены в большой порт 232 во второй зоне перемешивания 230.

Жировосковую смесь (при 82oС) подавали при отношении 50/50 в порты впрыскивания жидкости 241 и 243 в третьей зоне перемешивания 240 с общей скоростью 6,3 кг/час. Смесь включала 50,3% моностеарата глицерина, 49,4% парафина (т. пл. 57,2oС), и 0,3% ВНТ.

Разбавленный глицерин впрыскивали со скоростью 12,7 кг/час в пятую зону перемешивания 250, используя порт для впрыскивания жидкости (не показан). Разбавление было таким 87% глицерина и 13% воды.

Смесь 84, 0% сорбита и 12,7% маннтиа, 1,1% фумаровой кислоты, 0,2% аспартама, 0,4% капсулированного аспартама, 0,7% адипиновой кислоты и 0,9% лимонной кислоты загружали в порт подачи ингредиентов 262 в пятой зоне перемешивания 260 со скоростью 74,3 кг/час. Смесь 51,6% отдушки пузырчатой жевательной резинки и 48,4% лецитина сои впрыскивали в порт 264 в зоне 260 со скоростью 4,2 кг/час.

Температуры зон (Z1-Z5) были установлены при (в oС) 176.7, 176.7, 37.8, 17.8 и 17.8 соответственно (в oF) при (350, 350, 100, 64 и 64 соответственно). Температура шнека (S1) была установлена при 37,8oС (100oF). Температуры смеси регистрировали как (в oС) 141, 126,7, 72, 41, 39 и 45 (oF) (286, 260, 163, 107, 104 и 112) соответственно. Вращение шнека было 75 об/мин.

Продукт жевательной резинки выгружали из смесителя при 47oС. Окончательный продукт выглядел хорошо и не содержал комков основы. Аромат и текстура были очень хорошими в процессе жевания, также как и раздувные характеристики.

В заключении, вышеприведенные примеры указывают на то, что способ изобретения может быть использован для приготовления широкого разнообразия высококачественных продуктов жевательной резинки в одночервячном непрерывном смесителе, без требования отдельного производства основы смолы в другом смесителе. Ожидают, что этот способ сохранит время производства и средства и улучшит консистенцию продукта и его качество.

Следует заметить, что способы настоящего изобретения способны осуществляться в форме различных вариантов, только некоторые из которых были проиллюстрированы и описаны выше. Изобретение может быть осуществлено в других формах без отклонения от его сути и существенных характеристик. Необходимо отметить, что дополнительные конкретные другие ингредиенты, стадии способа, материалы или компоненты, не включенные конкретно, будут отрицательно влиять на настоящее изобретение. Наилучшая форма изобретения поэтому может исключать введение или использование в изобретении ингредиентов, стадий способа, материалов или компонентов, других чем те, которые приведены выше. Однако описанные варианты рассматриваются во всех отношениях как иллюстративные и не ограничивают изобретения, и объем изобретения поэтому определяется в большей степени прилагаемой формулой изобретения, чем вышеприведенным описанием. Все изменения, которые находятся в пределах значений и области эквивалентности формулы изобретения, включают в пределы этого объема.

Изобретение относится к области производства жевательной резинки. Описаны варианты способа непрерывного производства жевательной резинки и варианты продукта жевательной резинки, полученной по этому способу. Способ раскрывает полное производство жевательной резинки на непрерывной основе без требования отдельного производства основы жевательной резинки. В способе используют непрерывный высокоэффективный смеситель, который сконструирован для полного производства широкого разнообразия продуктов жевательной резинки. Объединение производства жевательной резинки в одну непрерывную операцию помогает сэкономить время, снизить затраты труда, а также улучшить консистенцию продукта. 6 с. и 23 з. п. ф-лы, 8 ил.

| US 4968511 A, 06.11.1990 | |||

| US 5045325 A, 03.09.1991 | |||

| Способ измерения интегральной излучательной способности с применением микропечи (варианты) | 2015 |

|

RU2607671C1 |

| US 5135760 A, 04.08.1992 | |||

| Пневматическая секционная шина | 1923 |

|

SU1241A1 |

| US 5043169 A, 27.08.1991 | |||

| ЖЕВАТЕЛЬНАЯ РЕЗИНКА | 1972 |

|

SU428736A1 |

Авторы

Даты

2002-01-27—Публикация

1995-08-29—Подача