Изобретение относится к технике обработки жидких сред и может быть использовано в химической, нефтяной, машиностроительной и других отраслях промышленности при проведении различных физико-химических процессов: гомогенизации, эмульгирования, растворения и т.д.

Известно устройство для физико-химической обработки жидких сред, в котором ротор и статор расположены аксиально. Конструкция позволяет компенсировать износ торцовых рабочих поверхностей ротора и статора. Однако износ цилиндрической части ротора и внутренней поверхности корпуса, являющихся подшипником скольжения, приводит к вибрации ротора. А ремонтные работы трудны. Также усложнена работа по выверке зазора между ротором и статором, что приводит к снижению эффективности обработки жидких сред.

Целью изобретения является повышение эффективности ремонтных работ, повышение эффективности обработки за счет установления минимального зазора между ротором и статором. Указанная цель достигается тем, что в устройстве для физико-химической обработки жидких сред, содержащем аксиально расположенные ротор и статор, имеющие отверстия на рабочих поверхностях, согласно изобретению между цилиндрической частью ротора и внутренней поверхностью корпуса, установлена съемная цилиндрическая втулка, образующая подшипник скольжения, торцовой частью контактирующая со статором, поджатым крышкой, при этом ротор наделен дополнительными отверстиями, соединяющими полость ротора и статора. Предложенная конструкция полностью ремонтно-пригодная. При износе рабочей поверхностей ротора и статора, торец съемной втулки подрезается на величину износа, величина зазора восстанавливается и восстанавливается эффективность работы устройства. При износе цилиндрической части ротора, устанавливается новая цилиндрическая втулка, и функция подшипника скольжения восстанавливается. Упрощается процесс выверки зазора между ротором и статором. Достаточно выставить торец цилиндрической втулки над торцовой частью (рабочей поверхности) ротора на величину необходимого зазора, что можно произвести с большой точностью. Тогда статор упирается о торец цилиндрической втулки, при этом получится заданный зазор между ротором и статором. Прост процесс разборки и сборки. Для разработки достаточно открутить болты, на чертеже не показаны, крепящие крышку, после чего крышка, статор, ротор свободно извлекаются из корпуса. Дополнительные отверстия ротора разгружают ротор, а следовательно и вал от осевого усилия, соединяя область высокого давления (полость ротора) с областью низкого давления (полость статора).

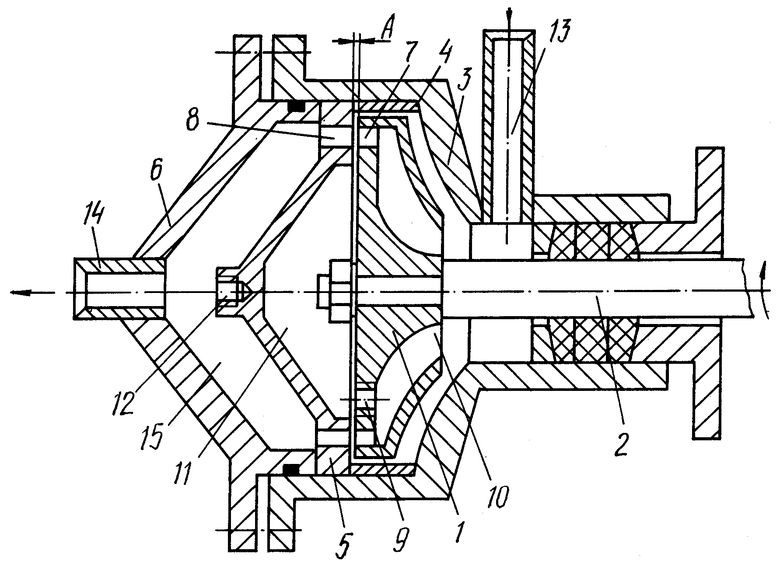

Сущность изобретения поясняется чертежом.

На чертеже показан общий вид устройства.

Устройство содержит ротор 1, закрепленный на валу 2. Между цилиндрической частью ротора 1 и внутренней поверхностью корпуса 3 установлена съемная цилиндрическая втулка 4, выступающая за ротор на величину А и контактирующая со статором 5. Выступающая часть втулки 4 сопряжена со статором 5, который поджат к ней съемной крышкой 6. Между ротором 1 и статором 5 образован зазор, равный величине А. На рабочих поверхностях ротора 1 и статора 5 имеются отверстия 7 и 8. Ротор 1 наделен дополнительными отверстиями 9, соединяющими полость 10 ротора 1 и полость 11 статора 5. Статор 5 наделен дополнительным глухим резьбовым отверстием 12. Устройство содержит входной 13, выходной 14 патрубки и рабочую камеру 15. Устройство работает следующим образом.

Во входной патрубок 13 подается обрабатываемая жидкость под давлением. Ротор 1 приводится во вращение, при этом отверстия 7 и 8 ротора 1 и статора 5 совмещаются и перекрываются, а продавливаемая через них жидкость импульсивно истекает в камеру 15. Вследствие чего в жидкости возбуждается кавитация, ударные волны, турбулентные течения, интенсифицирующие физико-химические процессы в жидкой среде. Жидкая среда отводится из устройства через патрубок 14. Полость 10 - область высокого давления и полость 11 - область низкого давления соединяются дополнительными отверстиями ротора 1, вследствие чего снижается осевое усилие на ротор 1.

Испытание опытного образца показало, что техническая характеристика и эффективность работы устройства не снизились по сравнению с прототипом. В процессе приготовления водно-мазутной эмульсии произошел абразивный износ рабочих поверхностей ротора и статора, что привело к значительному снижению качества эмульсии. Был произведен ремонт. Прошлифованы поверхности ротора и статора, прошлифован торец съемной цилиндрической втулки, контактирующий со статором. Эффективность работы устройства полностью восстановилась.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2007 |

|

RU2356851C2 |

| СПОСОБ ОЧИСТКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171705C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР | 1999 |

|

RU2160627C1 |

| РОТОРНЫЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2017 |

|

RU2658768C1 |

| ГАЗОЖИДКОСТНОЙ РЕАКТОР | 2000 |

|

RU2176929C1 |

| ГАЗОЖИДКОСТНОЙ РЕАКТОР | 2005 |

|

RU2281155C1 |

| ВИХРЕВОЙ АППАРАТ | 2007 |

|

RU2341335C2 |

| Дисковый кавитационный аппарат для обработки жидких и вязких сред | 2017 |

|

RU2666418C1 |

| ВИХРЕВОЙ АППАРАТ | 2007 |

|

RU2361650C2 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

Использование: в технике обработки жидких сред при проведении различных физико-химических процессов гомогенизации, эмульгирования, растворения и др. Сущность: устройство состоит из ротора, закрепленного на валу, корпуса, съемной втулки, выступающей за ротор на величину А и контактирующей со статором, который поджат крышкой. Ротор имеет дополнительные резьбовые отверстия. Статор наделен глухим резьбовым отверстием. Технический результат - повышение эффективности ремонтных работ и удобства обслуживания. 1 ил.

Устройство для физико-химической обработки жидких сред, содержащее аксиально-расположенные ротор и статор, имеющее отверстие на рабочих поверхностях, отличающееся тем, что между цилиндрической частью ротора и внутренней поверхностью корпуса установлена съемная втулка, образующая подшипник скольжения, торцевой частью контактирующая со статором, поджатым крышкой, при этом ротор наделен дополнительными отверстиями, соединяющими полость ротора и статора.

| Способ физико-химической обработки жидкой среды и устройство для его осуществления | 1985 |

|

SU1296232A1 |

| АКУСТИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 1998 |

|

RU2149713C1 |

| Устройство для получения импульсного сварочного тока (его варианты) | 1983 |

|

SU1359087A1 |

| ИЗДЕЛИЕ ДЛЯ ГЕНЕРИРОВАНИЯ АЭРОЗОЛЯ В ФОРМЕ СТЕРЖНЯ С ЭЛЕКТРОМАГНИТНЫМ ИНФОРМАЦИОННЫМ МАРКЕРОМ | 2021 |

|

RU2828290C1 |

Авторы

Даты

2002-07-27—Публикация

2000-06-14—Подача