Изобретение относится к устройствам для генерации колебаний в проточной жидкой среде и может быть использовано в химической, нефтяной, машиностроительной, пищевой отраслях промышленности, сельском хозяйстве для приготовления водо-топливных эмульсий, кормов высокого качества и хорошей усвояемости и обеззараживания различных отходов, для приготовления продуктов питания в экстремальных условиях.

Известно устройство для физико-химической обработки жидких сред, содержащее аксиально расположенные ротор и статор, имеющие отверстия на рабочих поверхностях. Между цилиндрической частью ротора и внутренней поверхностью корпуса установлена съемная втулка, образующая подшипник скольжения, торцевой частью контактирующая со статором, поджатым крышкой, при этом ротор наделен дополнительными отверстиями (см. RU №2185898, 2002 г.).

Недостатки изобретения: устройство предназначено для физико-химической обработки только жидких сред; не отражена форма отверстий, ответственных за возникновение кавитационных пузырьков.

Известен роторный, кавитационный генератор-диспергатор состоящий из неподвижного корпуса снабженного входным и выходным патрубками, сообщенными с рабочей полостью, в которой размещен ротор, жестко и разъемно связанный с приводным валом электродвигателя, при этом, приводной вал консольно установлен в подшипниковых группах, причем входной патрубок соосен с осью вращения ротора, а выходной патрубок ортогонален ей (см. RU №2433873, В06В 1/18, 2011 г.).

Недостатками известного устройства являются недостаточная универсальность по перерабатываемым материалам и их многокомпонентности.

Задачей изобретения является обеспечение универсальности устройства по перерабатываемым материалам и их многокомпонентности.

Техническим результатом является обеспечение возможности приготовления различных многокомпонентных гомогенизированных продуктов на основе физически не смешиваемых жидких сред, пригодных к дальнейшему использованию в различных отраслях промышленности, в том числе - переработка тяжелых сортов нефти перед крекинг-процессом с целью улучшения физико-химических характеристик; приготовление гомогенизированных водно-мазутных топливных смесей, пригодных к использованию в качестве альтернативного котельного топлива, отвечающего основным техническим характеристикам к товарному мазуту ГОСТ 10585-99; переработка жировых отходов производства рыбной муки (ТУКа) и отходов при производстве рафинированного масла (СОАПСТОКА) и приготовление на их основе эффективных топливных смесей, пригодных к использованию в качестве котельного топлива.

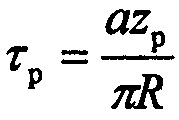

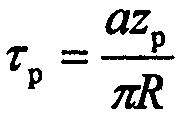

Указанный технический результат достигается тем, что роторный, кавитационный генератор-диспергатор состоящий из неподвижного корпуса снабженного входным и выходным патрубками, сообщенными с рабочей полостью, в которой размещен ротор, жестко и разъемно связанный с приводным валом электродвигателя, при этом, приводной вал консольно установлен в подшипниковых группах, причем входной патрубок соосен с осью вращения ротора, а выходной патрубок ортогонален ей, отличается тем, что в рабочей полости установлен соосно с осью вращения ротора, и жестко, разъемно скреплен с ней статор, выполненный в виде цилиндрической обечайки, в стенке которой выполнены радиально ориентированные прорези, при этом ротор содержит цилиндрическую втулку, сопряженную с диском, конец которого снабжен кольцевым выступом, при этом, диаметр полости ротора, меньше диаметра его входного отверстия, для чего конец кольцевого выступа снабжен плоским кольцом, с образованием Г-образного сечения в продольном диаметральном разрезе ротора, причем через стенку кольцевого выступа и сопряженное с ним плоское кольцо выполнены радиально ориентированные прорези, кроме того, зазор между внутренней поверхностью статора и внешней поверхностью ротора составляет от 50 до 100 мкм, при этом, непрорезанная часть статора и плоское кольцо ротора обращены к входному патрубку, причем, количество прорезей в роторе превышает количество прорезей в статоре, кроме того, кавитационная камера размещена перед выходным патрубком. Кроме того, коэффициент заполнения внешней поверхности ротора прорезями определяют из выражения

где τр - коэффициент заполнения внешней поверхности ротора прорезями;

а - ширина прорезей в роторе (1-3 мм);

zp - число прорезей в роторе (30-80 шт, в зависимости от радиуса ротора);

R - радиус внешней поверхности ротора, мм.

Кроме того, число прорезей ротора в 1,2-2,5 раза превышает число прорезей статора. Кроме того, коэффициент заполнения внешней поверхности ротора τр равен 0,5…0,75, в зависимости от величины радиального зазора между ротором и статором. Кроме того, ротор подпружинен вдоль его оси вращения и снабжен уплотнениями рабочего зазора.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию "новизна".

Совокупность признаков формулы изобретения обеспечивает решение поставленной задачи - универсальность устройства по перерабатываемым материалам и их многокомпонентности. При этом признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признаки «в рабочей полости (неподвижного корпуса устройства) установлен соосно с осью вращения ротора, и жестко, разъемно скреплен с ней статор, выполненный в виде цилиндрической обечайки, в стенке которой выполнены радиально ориентированные прорези» обеспечивают возможность формирования системы диспергирующих прорезей дополнительной к системе диспергирующих прорезей ротора.

Признаки указывающие, что «ротор содержит цилиндрическую втулку, сопряженную с диском, конец которого снабжен кольцевым выступом, при этом, диаметр полости ротора, меньше диаметра его входного отверстия, для чего конец кольцевого выступа снабжен плоским кольцом, с образованием Г-образного сечения в продольном диаметральном разрезе ротора» обеспечивают возможность приема смешиваемых неоднородных многокомпонентных жидких субстанций во внутреннюю полость вращающегося ротора и их последующее продавливание через прорези вращающегося ротора в зазор между ним и статором.

Признаки указывающие, что «через стенку кольцевого выступа и сопряженное с ним плоское кольцо выполнены радиально ориентированные прорези» обеспечивают формирование прорезей в кольцевом выступе ротора и сопряженном с ним плоским кольцом, и соответственно продавливание смешиваемых материалов через них с вводом в зазор между ротором и статором.

Признаки указывающие, что «зазор между внутренней поверхностью статора и внешней поверхностью ротора составляет от 50 до 100 мкм» обеспечивают возможность естественное трение в смешиваемых жидкостях в зазоре между ротором и статором, и возникновение возникающих при этом срезающих напряжений, под действием которых происходит разрыв молекулярной структуры жидкости и встраивание в друг друга разнородных по физическим свойствам частиц по принципу «вода в масле».

Признаки указывающие, что «непрорезанная часть статора и плоское кольцо ротора обращены к входному патрубку» обеспечивают одинаковую степень воздействия на весь объем подающихся на смешивание материалов и упрощают герметизацию внутреннего пространства устройства.

Признаки указывающие, что «количество прорезей в роторе превышает количество прорезей в статоре» обеспечивают появление переменного давления в зазоре между внутренней поверхностью статора и внешней поверхностью ротора, за счет пульсационных потоков, возникающих из-за разности расстояний между дисперсионными щелями вращающегося ротора и неподвижного статора.

Признаки указывающие, что «кавитационная камера размещена перед выходным патрубком» обеспечивают заключительное воздействие на смешиваемые материалы проявляющееся в кавитационных импульсах и, тем самым принудительной активации их собственных поверхностно-активных свойств.

Второй - четвертый пункты формулы изобретения, задают связь между конструктивными параметрами устройства, позволяющими варьировать конструктивными размерами ротора и статора.

Пятый пункт формулы изобретения исключает протечки вдоль вала ротора и подшипниковые группы, в том числе через подшипниковые группы.

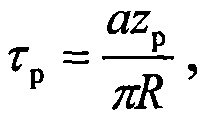

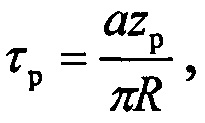

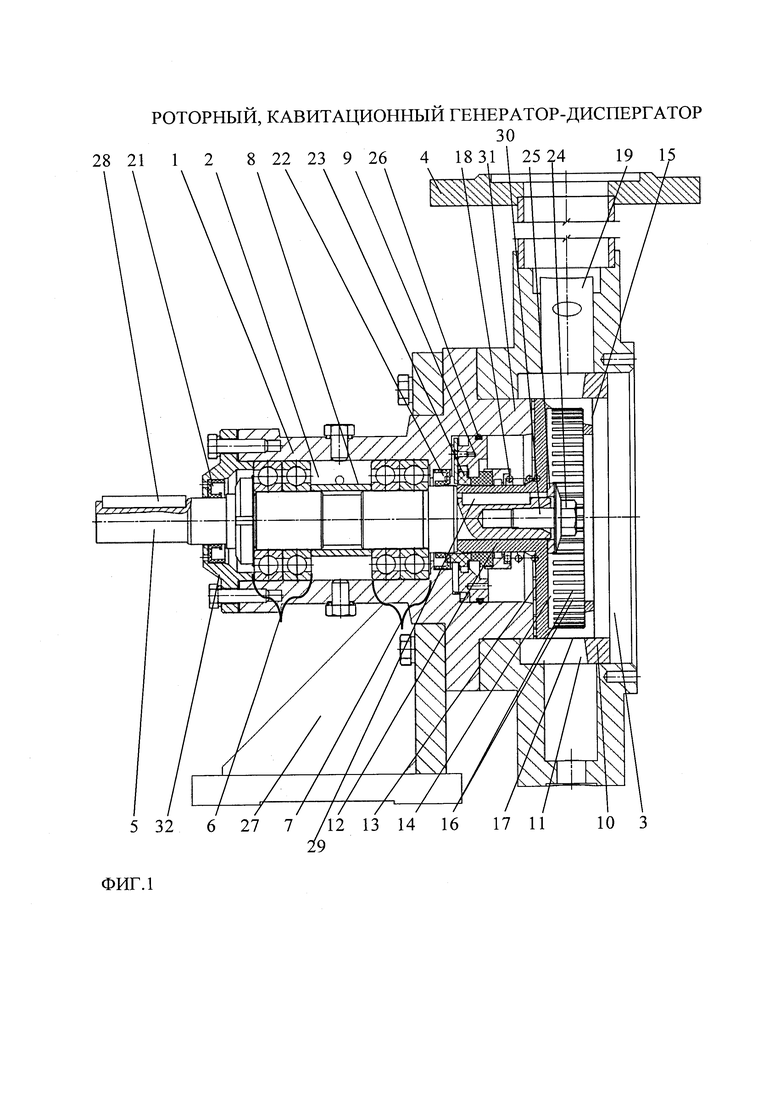

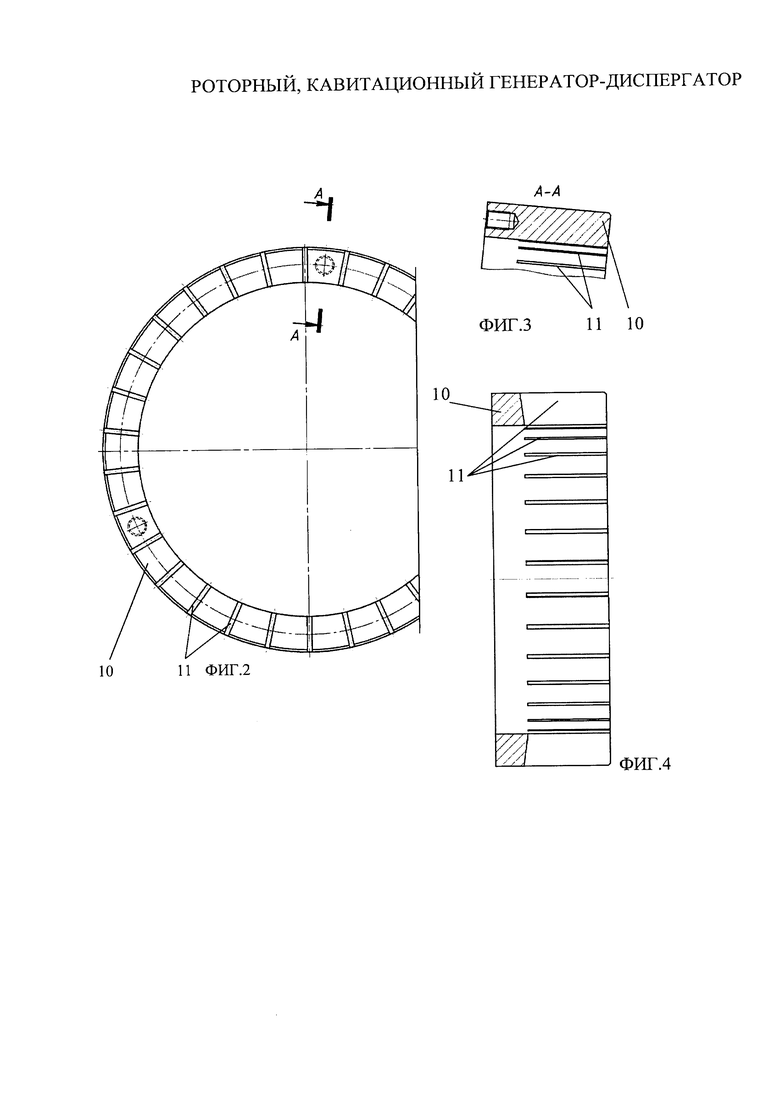

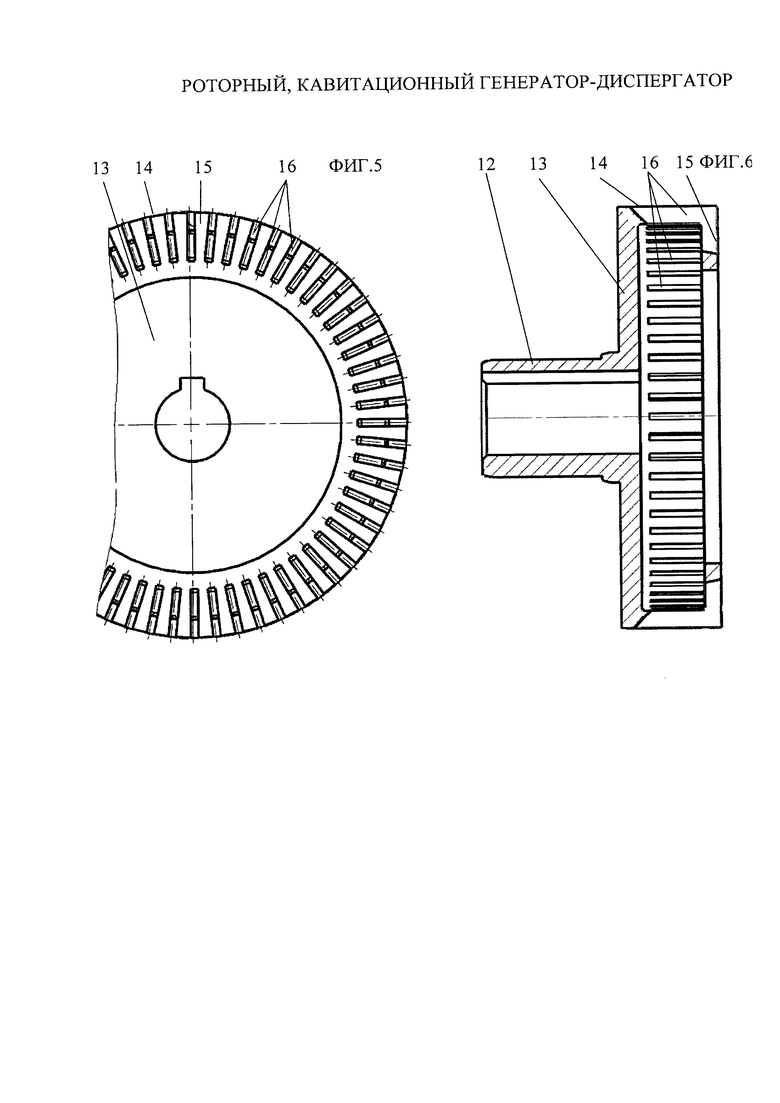

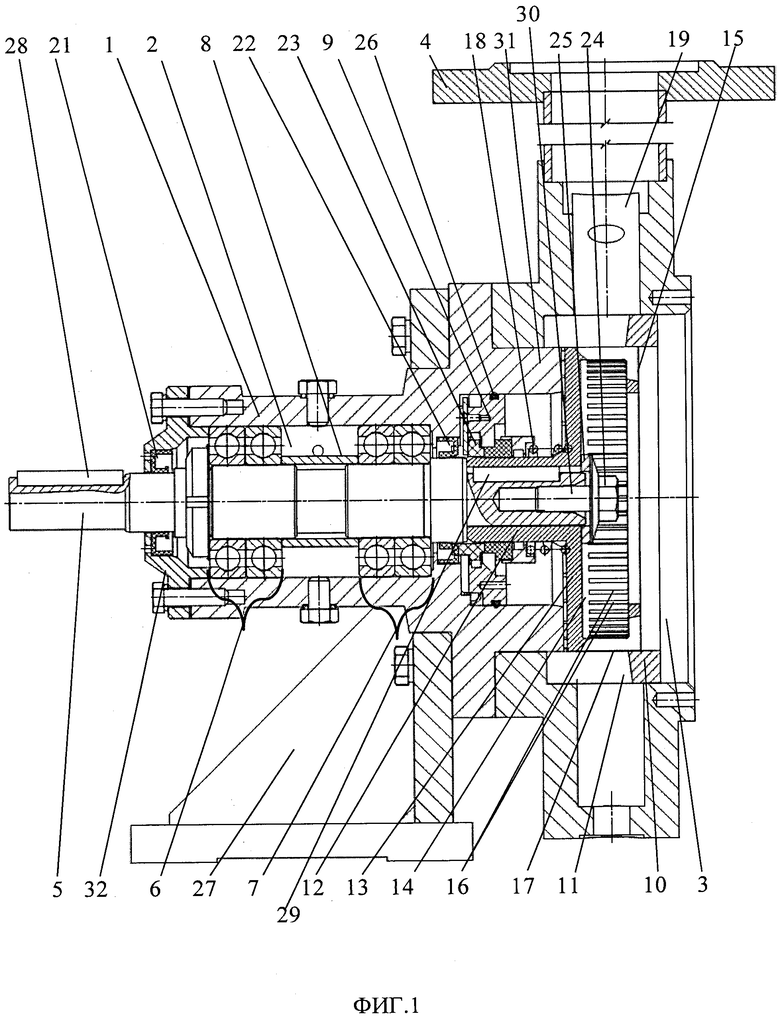

На фиг. 1 показан вертикальный продольный разрез устройства; на фиг. 2 показан фрагмент вида спереди статора; на фиг. 3 показан разрез А-А статора; на фиг. 4 показан продольный разрез статора; на фиг. 5 показан вида спереди ротора; на фиг. 6 показан продольный разрез ротора.

На чертежах показаны неподвижный корпус 1, с полостью 2, входной 3 и выходной 4 патрубки, вал 5, группы 6 и 7 подшипников качения, распорная втулка 8, затвор 9, статор 10, с прорезями 11, ротор, содержащий цилиндрическую втулку 12, диск 13, кольцевой выступ 14, плоское кольцо 15 и радиально ориентированные прорези 16, зазор 17 между внутренней поверхностью статора 10 и внешней поверхностью ротора, пружина 18, кавитационная камера 19, подшипник скольжения 20, уплотняющие манжеты 21 и 22, уплотняющее кольцо 23 вала 5, гайка прижимная 24 с упругой прокладкой 25, кольцевое уплотнение 26 затвора 9, станина 27, шпонки 28 и 29, шпилька 30, кольцевой выступ 31, фланцевая крышка 32.

Роторный, кавитационный генератор-диспергатор выполнен в виде сборного моноблока, смонтированного на единой платформе. При этом, вал 5 одним концом соединен с электродвигателем (на чертежах не показан) - шпонкой 28, а другим - с цилиндрической втулкой 12 ротора - шпонкой 29. От продольных смещений ротора вдоль вала 5 защищает гайка прижимная 24 с упругой прокладкой 25, накручиваемая на шпильку 30, вворачиваемую в снабженное резьбой отверстие в торцовой части вала 5 (на чертежах не обозначено).

Неподвижный корпус 1 жестко и разъемно закреплен на станине 27, один конец его полости 2 содержит первую цилиндрическую выточку, диаметр которой обеспечивает возможность размещения соответствующей части вала 5 с группой 6 и 7 подшипников качения, при этом названная выточка, через ссуженный цилиндрический полый участок (на чертежах не обозначен) сообщена со второй цилиндрической выточкой большего диаметра поперечного сечения выполненной у второго конца корпуса 1. При этом внешняя поверхность второго конца корпуса 1 снабжена кольцевым выступом 31.

В первой цилиндрической выточке, установлены группы 6 и 7 подшипников качения, так, что группа 6 уперта в поперечный выступ образованный ссуженным цилиндрическим полым участком, при этом, между группами 6 и 7 подшипников качения установлена распорная втулка 8, а свободный торец группы 7 подшипников поджат фланцевой крышкой 32 жестко и разъемно закрепленной на торце корпуса 1, обращенном к шпонке 28.

Кроме того, ротор подпружинен пружиной 18 вдоль его оси вращения.

Кавитационная камера 19 выполнена в виде цилиндрического корпуса с цилиндрической выточкой в нем, соосной с осью вращения ротора, открытой к входному патрубку 3, при этом диаметр этой выточки превышает диаметр сопрягаемого с ней конца корпуса 1 на толщину стенки статора 10.

Полость кавитационной камеры 19 сопряжена с полостью выходного патрубка 4 и полостью диаметрально противоположного ему дополнительного патрубка. При этом, один торец кавитационной камеры 19 уперт в кольцевой выступ 31 и жестко и разъемно скреплен с ним. Второй торец кавитационной камеры 19 выполнен с возможностью жесткого и разъемного скрепления с входным патрубком 3.

Для предотвращения протечек обрабатываемой жидкости из полости кавитационной камеры и непосредственно по валу 5 при работе устройства, предусмотрено торцевое уплотнение, состоящее из подшипника скольжения 20 (изготавливаемого из термостойкого и устойчивого к внешней агрессии салицилового графита) и расположенных с обеих его сторон неподвижных уплотняющих колец 23 вала 5 (выполненных из фтористой резины), уплотняющих манжет 21 и 22, выполненных из фтористой резины и аналогичного по материалу кольцевого уплотнения 26 затвора 9.

Статор 10 выполнен в виде цилиндрической обечайки, в стенке которой выполнены радиально ориентированные прорези 11.

Ротор содержит цилиндрическую втулку 12, сопряженную с диском 13, конец которого снабжен кольцевым выступом 14, при этом, диаметр полости ротора, меньше диаметра его входного отверстия, для чего конец кольцевого выступа 14 снабжен плоским кольцом 15, с образованием Г-образного сечения в продольном диаметральном разрезе ротора, причем через стенку кольцевого выступа 14 и сопряженное с ним плоское кольцо 15 выполнены радиально ориентированные прорези 16. При этом, число прорезей 16 ротора в 1,2-2,5 раза превышает число прорезей 11 статора 10.

Кроме того, зазор 17 между внутренней поверхностью статора 10 и внешней поверхностью ротора составляет от 50 до 100 мкм, при этом, непрорезанная часть статора 10 и плоское кольцо 15 ротора обращены к входному патрубку 3, причем, количество щелей в роторе превышает количество щелей в статоре, кроме того, кавитационная камера 19 размещена до выходного патрубка 4.

Соотношение конструктивных размеров кавитационной камеры 19, неподвижного статора 10, вращающегося ротора, количество и размеры, количество и соотношение их прорезей 16 (ротора) и прорезей 11 (статора) рассчитываются и подбираются в зависимости от исходных качественных характеристик обрабатываемых жидкостей по специально разработанной программе.

Причем, коэффициент заполнения внешней поверхности ротора прорезями 16 определяют из выражения

где τр - коэффициент заполнения внешней поверхности ротора прорезями; а -ширина прорезей в роторе (1-3 мм);

zp - число прорезей в роторе (30-80 шт, в зависимости от радиуса ротора); R - радиус внешней поверхности ротора, мм.

Кроме того, коэффициент заполнения внешней поверхности ротора τр равен 0,5…0,75, в зависимости от величины радиального зазора между ротором и статором.

Устройство обеспечивает возможность приготовления различных многокомпонентных гомогенизированных продуктов на основе физически не смешиваемых жидких сред, пригодных к дальнейшему использованию в различных отраслях промышленности, в том числе - переработка тяжелых сортов нефти перед крекинг-процессом с целью улучшения физико-химических характеристик; приготовление гомогенизированных водно-мазутных топливных смесей, пригодных к использованию в качестве альтернативного котельного топлива, отвечающего основным техническим характеристикам к товарному мазуту ГОСТ 10585-99; переработка жировых отходов производства рыбной муки (ТУКа) и отходов при производстве рафинированного масла (СОАП-СТОКА) и приготовление на их основе эффективных топливных смесей, пригодных к использованию в качестве котельного топлива.

Ротор приводят во вращение за счет работы электродвигателя (на чертежах не показан), с вала которого на вал 5 передача вращения происходит за счет механической муфты (на чертежах не показана) со шпонкой 28, а с вала 5 на ротор передача вращения происходит за счет шпонки 29.

Предварительно подготовленная исходная жидкость, в виде грубой эмульсии, представляющей собой неоднородную многокомпонентную жидкую субстанцию, включая физически не смешиваемые добавки, поступает во внутреннюю полость вращающегося ротора через входной патрубок 3.

Далее, под воздействием угловой скорости жидкости проникают через радиально ориентированные прорези 16, равномерно размещенные на роторе (вращающемся) в зазор 17 между вращающимся ротором и неподвижным статором 10, где под воздействием переменного давления, возникающего за счет пульсационных потоков (из-за разности расстояний между прорезями 16 ротора и прорезями 11 неподвижного статора 10, с учетом естественного трения в зазоре 17 (составляющем в зависимости от типа обрабатываемой среды от 50 до 100 мкм), подвергается воздействию возникающих при этом срезающих напряжений, под действием которых происходит разрыв молекулярной структуры жидкости. Вследствие этого, ее разнородные по физическим свойствам частицы, встраиваются в друг друга по принципу «вода в масле» в зависимости от разности значений собственных исходных ПАВ и далее, под воздействием возникающего при этом эффекта гидродинамической кавитации и давления подающего насоса (на чертежах не показан), выдавливается через прорезями 11 неподвижного статора 10, на его внешнюю поверхность, где подвергается дополнительному ультразвуковому воздействию и далее переходит в кавитационную камеру, в которой за счет образования коротких разряженных запаздывающих импульсов отрицательного давления, происходит сжатие и последующее разрушение (схлопывание) образующихся кавитационных пузырьков с образованием положительных кавитационных импульсов, в результате чего, за счет вышеописанных процессов и возникающих при этом физико-химических реакций, частицы возбужденной жидкости связываются между собой и преобразуются в глубоко диспергированную гомогенизированную массу, на базе организации устойчивых сольвентных связей, за счет принудительной активизации собственных поверхностно-активных свойств. Порог физического воздействия, необходимый для получения качественного гомогенизированного продукта, зависит от исходных характеристик обрабатываемой жидкости, рабочих параметров устройства. Готовый продукт уходит через выходной патрубок 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР | 2016 |

|

RU2638386C1 |

| Роторный лопастной нагнетатель | 2023 |

|

RU2817259C1 |

| ГИДРОДИНАМИЧЕСКИЙ РЕАКТОР для парогенератора | 2021 |

|

RU2766375C1 |

| Роторно-импульсный аппарат с разделенным кольцом статора | 2021 |

|

RU2785966C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ТОПОЧНОЙ ЖИДКОСТИ | 2016 |

|

RU2613957C1 |

| Роторный диспергатор | 2015 |

|

RU2611523C1 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2007 |

|

RU2333804C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ (РПА) | 1999 |

|

RU2166986C2 |

Изобретение относится к устройствам для генерации колебаний в проточной жидкой среде и может быть использовано в химической, нефтяной, машиностроительной, пищевой отраслях промышленности, сельском хозяйстве для приготовления водо-топливных эмульсий, кормов высокого качества и хорошей усвояемости и обеззараживания различных отходов, а также для приготовления продуктов питания в экстремальных условиях.

Роторный, кавитационный генератор-диспергатор содержит неподвижный корпус, имеющий рабочую полость, входной и выходной патрубки. В рабочей полости размещен ротор, с возможностью жестко-разъемного соединения с приводным валом электродвигателя. Входной патрубок размещен соосно с осью вращения ротора, выходной патрубок - ортогонально последней. Кавитационная камера размещена перед выходным патрубком. В рабочей полости установлен статор соосно с осью вращения ротора. Статор выполнен в виде цилиндрической обечайки, в стенке которой выполнены радиально ориентированные прорези, а ротор содержит цилиндрическую втулку, сопряженную с диском, конец которого снабжен кольцевым выступом. Неподвижный корпус выполнен таким образом, что диаметр полости ротора меньше диаметра его входного отверстия, а на конец кольцевого выступа установлено плоское кольцо, с образованием Г-образного сечения в продольном диаметральном разрезе ротора. Через стенку кольцевого выступа и сопряженное с ним плоское кольцо выполнены радиально ориентированные прорези. Статор и ротор выполнены и размещены таким образом, что зазор между внутренней поверхностью статора и внешней поверхностью ротора составляет от 50 до 100 мкм, а непрорезанная часть статора и плоское кольцо ротора обращены к входному патрубку. Количество прорезей в роторе превышает в 1,2-2,5 раза количество прорезей в статоре, а коэффициент заполнения внешней поверхности ротора прорезями определяют из выражения

,

,

где τр - коэффициент заполнения внешней поверхности ротора прорезями;

а - ширина прорезей в роторе (1-3 мм);

zp - число прорезей в роторе (30-80 шт. в зависимости от радиуса ротора);

R - радиус внешней поверхности ротора, мм.

Изобретение обеспечивает при реализации достижение технического результата, заключающегося в повышении качества приготовления многокомпонентных продуктов при одновременном расширении технологических возможностей за счет обеспечения возможности приготовления различных многокомпонентных гомогенизированных продуктов на основе физически не смешиваемых сред, пригодных к дальнейшему использованию в различных отраслях промышленности. 2 з.п. ф-лы, 6 ил.

1. Роторный, кавитационный генератор-диспергатор, состоящий из неподвижного корпуса, имеющего рабочую полость, входной и выходной патрубки, сообщенные с рабочей полостью, размещенный в рабочей полости ротор, с возможностью жестко-разъемного соединения с приводным валом электродвигателя, причем приводной вал консольно установлен в подшипниковых группах, а входной патрубок - соосно с осью вращения ротора, выходной патрубок - ортогонально последней, отличающийся тем, что кавитационная камера размещена перед выходным патрубком, в рабочей полости установлен статор соосно с осью вращения ротора и жестко, разъемно скреплен с ней, статор выполнен в виде цилиндрической обечайки, в стенке которой выполнены радиально ориентированные прорези, при этом ротор содержит цилиндрическую втулку, сопряженную с диском, конец которого снабжен кольцевым выступом, неподвижный корпус выполнен таким образом, что диаметр полости ротора меньше диаметра его входного отверстия, на конец кольцевого выступа установлено плоское кольцо, с образованием Г-образного сечения в продольном диаметральном разрезе ротора, причем через стенку кольцевого выступа и сопряженное с ним плоское кольцо выполнены радиально ориентированные прорези, при этом статор и ротор выполнены и размещены таким образом, что зазор между внутренней поверхностью статора и внешней поверхностью ротора составляет от 50 до 100 мкм, а непрорезанная часть статора и плоское кольцо ротора обращены к входному патрубку, причем количество прорезей в роторе превышает в 1,2-2,5 раза количество прорезей в статоре, а коэффициент заполнения внешней поверхности ротора прорезями определяют из выражения

,

,

где τр - коэффициент заполнения внешней поверхности ротора прорезями;

а - ширина прорезей в роторе (1-3 мм);

zp - число прорезей в роторе (30-80 шт. в зависимости от радиуса ротора);

R - радиус внешней поверхности ротора, мм.

2. Роторный, кавитационный генератор-диспергатор по п. 1, отличающийся тем, что ротор выполнен таким образом, что коэффициент заполнения внешней поверхности ротора τр равен 0,5…0,75, в зависимости от величины радиального зазора между ротором и статором.

3. Роторный, кавитационный генератор-диспергатор по п. 1, отличающийся тем, что ротор выполнен подпружиненным вдоль его оси вращения и снабжен уплотнениями рабочего зазора.

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ ДЛЯ ОБРАБОТКИ ЖИДКИХ СРЕД (ВАРИАНТЫ) | 2010 |

|

RU2438769C1 |

| US 4361414 A, 30.11.1982 | |||

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКИХ СРЕД | 2000 |

|

RU2185898C2 |

| Устройство для получения импульсного сварочного тока (его варианты) | 1983 |

|

SU1359087A1 |

| ИЗДЕЛИЕ ДЛЯ ГЕНЕРИРОВАНИЯ АЭРОЗОЛЯ В ФОРМЕ СТЕРЖНЯ С ЭЛЕКТРОМАГНИТНЫМ ИНФОРМАЦИОННЫМ МАРКЕРОМ | 2021 |

|

RU2828290C1 |

Авторы

Даты

2018-06-22—Публикация

2017-09-21—Подача