Изобретение относится к области порошковых композиций полиэтилена высокого давления, предназначенных для формирования антикоррозионных покрытий на металлах, с улучшенными эксплуатационными свойствами.

Известно, что покрытия на основе полиэтилена высокого давления обладают низкой адгезионной способностью и водостойкостью к металлам.

В промышленности применяют модифицирующие добавки, позволяющие увеличить адгезию полиэтилена к металлам.

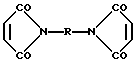

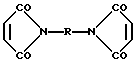

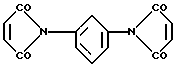

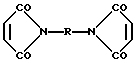

Наиболее близкой по технической сущности является полимерная порошковая композиция, содержащая полиэтилен высокого давления и бисмалеимиды общей формулы

где R - ;

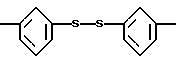

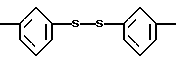

;

при следующем соотношении компонентов, мас.%:

Полиэтилен высокого давления - 94,0-99,5

Бисмалеимид - 0,5-6,0

(см. статью Стоянова О.В., Дебердеева Р.Я. и др. Влияние бисмалеинимидов на структуру и свойства полиэтиленовых покрытий. Пластические массы, 7, 1999 г., с. 7-12).

Недостатками известных композиций являются низкие водостойкость, недостаточная стойкость к катодному отслаиванию сформированных покрытий.

Задачей изобретения является создание полимерной композиции, обладающей повышенными адгезией к металлу, водостойкостью и стойкостью к катодному отслаиванию.

Технически задача решается тем, что полимерная порошковая композиция, содержащая полиэтилен высокого давления и бисмалеимид общей формулы

где R - ;

;

дополнительно содержит 4,4'-диамино-3,3'-дихлордифенилметан при следующем соотношении компонентов, мас.%:

Полиэтилен высокого давления - 97,0-99,0

Бисмалеимид - 0,5-1,0

4,4'-Диамино-3,3'-дихлордифенилметан - 0,5-2,0

Решение технической задачи позволяет увеличить водостойкость покрытий в 1,9-2,1 раза, при этом стойкость к катодному отслаиванию возрастает в 1,8-3,3 раза.

Характеристика веществ, используемых в порошковой композиции

Полиэтилен высокого давления - порошок, диаметр частиц менее 315 мкм, нестабилизированный, температура плавления 108oС, показатель текучести расплава 7,0 г/10 мин (ГОСТ 16337-77).

N, N'-(Фенилен-1,3)бисмалеимид - кристаллический порошок, молекулярная масса 268 ед., температура плавления 204-205oС; выпускается промышленностью (ТУ-6-14-1004-87). Структурная химическая формула

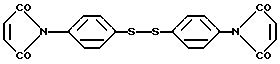

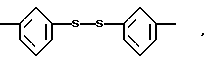

4,4'-Дитиобис(N-фенилмалеимид) - кристаллический тонкодисперсный светло-желтый порошок, молекулярная масса 408 ед., температура плавления 157oС. Выпускается промышленностью (ТУ 6-14-980-73).

Структурная химическая формула

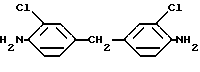

4,4'-Диамино-3,3'-дихлордифенилметан - тонкодисперсный светло-серый порошок, температура плавления 103-110oС (ТУ 6-14-980-84), выпускается промышленностью. Структурная химическая формула

Получение всех веществ, входящих в предлагаемую композицию, легко осуществимо и производится промышленным путем.

Изобретение иллюстрируют следующие примеры конкретного выполнения.

Пример 1.

Порошковый полиэтилен высокого давления с размером частиц не более 315 мкм, показателем текучести расплава 7,0 г/10 мин и температурой плавления 108oС смешивают с N,N'-(фенилен-1,3)бисмалеимидом и 4,4'-диамино-3,3'-дихлордифенилметаном в соотношениях 98,0-1,0-1,0 мас.%. Полученную композицию наносят на шлифованную пластинку из стали Ст-20 размером 10х10х0,3 мм, образец помещают в термошкаф и оплавляют в течение 20 мин при 220oС. Охлаждение производят на воздухе при комнатной температуре. Покрытие испытывают на стойкость к катодному отслаиванию в среде 0,1-нормального раствора хлористого натрия при комнатной температуре по методике МИ 514-01-83 /Методика испытаний наружного покрытия стальных труб диаметром 820-1420 мм для нефтегазопроводов/. Оценка стойкости покрытия к катодному отслаиванию производится по диаметру дефекта (отслоившегося покрытия) за 8 ч испытаний при напряжении 6 В. Для испытания на водостойкость покрытия помещают в емкость с водой при комнатной температуре. Исследования проводят на образцах со срезанными краями площадью 6х6 см2. Водостойкость определяют по времени начала отслаивания полимерного покрытия от металла.

Примеры 2, 3, 4.

Аналогичны предыдущему примеру по составу, изменяется содержание 4,4'-диамино-3,3'-дихлордифенилметана от 0,5 до 2,0 мас.%.

Пример 5( по прототипу).

Полимерную композицию получают в режиме, аналогичном предыдущим примерам, при следующем соотношении компонентов, мас.%:

Полиэтилен высокого давления 99,0

N,N'-(Фенилен-1,3)бисмалеимид 1,0

Пример 6 (по прототипу).

Полимерную композицию получают в режиме, аналогичном предыдущему примерам, при следующем соотношении компонентов, мас. %:

Полиэтилен высокого давления 99,5

4,4'- Дитиобис(N-фенилмалеимид) 0,5

Примеры 7, 8, 9, 10.

Аналогичны примеру 1 по режиму получения, вместо N, N'-(фенилен-1,3)бисмалеимида берется 4,4'-дитиобис(N-фенилмалеимид).Содержание 4,4'-диамино-3,3'-дихлордифенилметана меняется от 0,5 до 1,8 мас.%.

Данные по составу композиций и свойствам приведены в таблице.

Из приведенных в таблице данных видно, что предлагаемая полимерная композиция на основе полиэтилена высокого давления, включающая одновременно бисмалеимид и 4,4'-диамино-3,3'-дихлордифенилметан, превосходит известные составы по водостойкости и стойкости к катодному отслаиванию.

Таким образом, как видно из примеров конкретного выполнения, покрытия, получаемые на основе заявляемой полимерной порошковой композиции, по сравнению с покрытиями, получаемыми на основе прототипа, обладают в 1,9-2,1 раза большей водостойкостью и в 1,8-3,3 раза большей стойкостью к катодному отслаиванию. Водостойкость и стойкость к катодному отслаиванию характеризуют адгезию полимерного покрытия к металлу.

Полученные порошковые композиции могут быть использованы для защитных покрытий на металле антикоррозионного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая композиция полиэтилена | 2020 |

|

RU2757483C1 |

| Адгезионная композиция на основе сополимера этилена с винилацетатом | 2019 |

|

RU2743175C1 |

| СОСТАВ ЭПОКСИБИСМАЛЕИМИДНОЙ СМОЛЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2587169C1 |

| СОСТАВ ЭПОКСИБИСМАЛЕИМИДНОГО СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИБИСМАЛЕИМИДНОГО СВЯЗУЮЩЕГО (ВАРИАНТЫ), ПРЕПРЕГ И ИЗДЕЛИЕ | 2006 |

|

RU2335514C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2134282C1 |

| Адгезионная композиция | 2019 |

|

RU2729522C1 |

| ЖИДКИЙ ГИДРОКСИЛАМИННЫЙ ОТВЕРДИТЕЛЬ ИЗОЦИАНАТНЫХ ФОРПОЛИМЕРОВ ДЛЯ ПОЛУЧЕНИЯ НАПЫЛЯЕМЫХ ПОЛИМОЧЕВИНУРЕТАНОВЫХ ПОКРЫТИЙ | 2013 |

|

RU2522427C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИСТАТИЧЕСКИХ ПОЛИУРЕТАНОВ | 1990 |

|

RU2028317C1 |

| АДГЕЗИОННАЯ КОМПОЗИЦИЯ | 2021 |

|

RU2781891C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2206588C1 |

Изобретение относится к области порошковых композиций полиэтилена высокого давления, предназначенных для формирования антикоррозионных покрытий на металлах, с улучшенными эксплуатационными свойствами. Композиция, содержащая полиэтилен высокого давления и бисмалеимид, дополнительно содержит 4,4'-диамино-3,3'-дихлордифенилметан при следующем соотношении компонентов, мас.%: полиэтилен высокого давления 97,0-99,0, бисмалеимид 0,5-1,0, 4,4'-диамино-3,3'-дихлордифенилметан 0,5-2,0. Задачей изобретения является создание полимерной композиции, обладающей повышенными адгезией к металлу, водостойкостью и стойкостью к катодному отслаиванию. Решение технической задачи позволяет увеличить водостойкость покрытий в 1,9-2,1 раза, при этом стойкость к катодному отслаиванию возрастает в 1,8-3,3 раза. 1 табл.

Полимерная порошковая композиция для покрытий, включающая полиэтилен высокого давления и бисмалеимид общей формулы

где R - это

отличающаяся тем, что дополнительно она содержит 4,4'-диамино-3,3'-дихлордифенилметан при следующем соотношении компонентов, мас. %:

Полиэтилен высокого давления - 97,0 - 99,0

Указанный бисмалеимид - 0,5 - 1,0

4,4'-Диамино-3,3'-дихлордифенилметан - 0,5 - 2,0

| СТОЯНОВ О.В | |||

| и др | |||

| Влияние бисмалеинимидов на структуру и свойства полиэтиленовых покрытий | |||

| Пластические массы, №7 , 1999, с.7-12 | |||

| ЯКОВЛЕВ А.Д | |||

| Порошковые краски | |||

| - Л., 1987, с.69-71 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

2002-07-27—Публикация

2000-07-14—Подача