Изобретение относится к химии полимеров, а именно к антистатическим полиуретанам, которые могут быть использованы для изготовления антистатических изделий и покрытий, в частности валиков, роликов и муфт в текстильном машиностроении.

Известен способ получения антистатических полиуретанов путем взаимодействия хлорида двухвалентного кобальта в растворителе (ацетоне, тетрагидрофуранре, бутилацетате) с 2,4-толуилендиизоцианатом при молярном соотношении реагентов соответственно 1:(5-15) в течение 1,5-6 ч. Полученную реакционную смесь вводят в простой или сложный олигоэфирдиол, после чего отгоняют растворитель, а реакционную массу нагревают в течение 30 мин при 120оС под вакуумом, полученный продукт заливают в формы (1).

Наиболее близким по технической сущности и достигаемому эффекту является способ получения антистатических полиуретанов путем взаимодействия хлорида двухвалентной меди в растворителе и реагента с последующим отверждением при нагревании отверждающим агентом, где в качестве растворителя хлорида двухвалентной меди используют ацетон или тетрагидрофуран, в качестве реагента - 2,4-толуилендиизоцианат, а в качестве отверждающего агента - простой или сложный олигоэфирдиол. Способ осуществляют путем взаимодействия хлорида двухвалентной меди в растворителе с 2,4-толуилендиизоцианатом при молярном соотношении реагентов соответственно 1:(6-15) в течение 4-10 ч, полученную реакционную массу вводят в простой или сложный олигофирдиол. Количество исходных реагентов - хлорида двухвалентной меди, 2,4-толуилендиизоцианата и простого или сложного олигоэфирдиола - для синтеза антистатических полиуретанов составляет соответственно (1,74-3,48) мас. ч. , (20,9-28,0) мас.ч., 100 мас.ч. После чего отгоняют растворитель, а реакционную массу нагревают в течение 30 мин при 120оС под вакуумом, полученный продукт заливают в формы и получают литьевые полиуретановые изделия (2).

Недостатками данного способа являются невысокие показатели твердости (56 усл.ед.), эластичности (25%) и предела прочности на раздир (30 кН/м), а также сложность технологии, заключающаяся в длительности процесса и в больших количествах растворителя. Перечисленные недостатки обусловливают нерентабельность использования антистатического полиуретана для изготовления антистатических изделий и покрытий, в частности валиков, роликов и муфт в текстильном машиностроении.

Целью изобретения является повышение твердости и эластичности, а также предела прочности на раздир антистатических полиуретанов при одновременном упрощении процесса.

Поставленная цель достигается тем, что в способе получения антистатических полиуретанов путем взаимодействия хлорида металла в растворителе и реагента с последующим отверждением при нагревании отверждающим агентом в качестве растворителя используют полиоксиэтиленгликоль, а в качестве реагента - форполимер с концевыми изоцианатными группами, отверждение осуществляют диамином и/или гидроксилсодержащим отверждающим агентом, а в качестве хлорида металла используют хлорид двухвалентной меди или хлорид трехвалентного железа в количестве 0,10-2,5% от массы форполимера.

Изобретение осуществляется следующим образом.

П р и м е р 1. 0,10 г хлорида двухвалентной меди растворяют в 0,05 г полиоксиэтиленгликоля, т. е. при массовом отношении хлорида двухвалентной меди к полиоксиэтиленгликолю 2,0. В 100 г форполимера, полученного взаимодействием 25,75 г (2,0 моля) 2,4-толуилендиизоцианата и 74,25 г (1,0 моль) простого олигоэфирдиола - полиокситетраметиленгликоля (мол.м. 1000), добавляют хлорид двухвалентной меди (в количестве 0,10 мас.% от массы форполимера) в полиоксиэтиленгликоле и ведут взаимодействие при 80оС в течение 5 мин под вакуумом, затем добавляют 16,19 г отверждающего агента - метилен-бис-(0-хлоранилина). Реакционную массу перемешивают при 80оС в течение 5 мин под вакуумом и затем заливают в формы. Формы с полимерной массой помещают в термошкаф при 115-120оС и выдерживают в течение 24 ч.

П р и м е р ы 2-3. Способ осуществляют аналогично примеру 1, отличие состоит в количестве хлорида двухвалентной меди в % от массы форполимера (см. таблицу).

П р и м е р 4. Способ осуществляют аналогично примеру 1, отличие состоит в количестве хлорида двухвалентной меди в % от массы форполимера (см. табл.) и в массовом отношении хлорида двухвалентной меди к полиоксиэтиленгликолю, которое составляет 1,0.

П р и м е р 5. 1,0 г хлорида двухвалентной меди растворяют в 2,0 г полиоксиэтиленгликоля, т.е. при массовом отношении хлорида двухвалентной меди к полиоксиэтиленгликолю 0,5. В 100 г форполимера, полученного взаимодействием 19,71 г (2,0 моля) 4,4'-дифенилметандиизоцианата и 80,29 г (1,0 моль) сложного олигоэфирдиола - полиэтиленгликольадипината (мол.м. 2037), добавляют хлорид двухвалентной меди (в количестве 1,0 мас.% от массы форполимера) в полиоксиэтиленгликоле и ведут взаимодействие при 80оС в течение 5 мин под вакуумом, затем добавляют отверждающие агенты: 1,77 г 1,4-бутадиола и 10,07 г метилен-бис-(0-хлоранилина). Реакционную массу перемешивают при 80оС в течение 5 мин под вакуумом и затем заливают в формы. Формы с полимерной массой помещают в термошкаф при 115-120оС и выдерживают в течение 24 ч.

П р и м е р ы 6-7. Способ осуществляют аналогично примеру 5, отличие состоит в количестве хлорида двухвалентной меди в процентах от массы форполимера (см. табл.).

П р и м е р 8. Способ осуществляют аналогично примеру 5, отличие состоит в количестве хлорида двухвалентной меди в процентах от массы форполимера (см. табл.) и в массовом отношении хлорида двухвалентной меди к полиоксиэтилегликолю, которое составляет 1,5.

П р и м е р 9. 2,5 г хлорида двухвалентной меди растворяют в 2,5 г полиоксиэтиленглиокля, т.е. при массовом отношении хлорида двухвалентной меди к полиоксиэтиленгликолю 1,0. В 100 г форполимера, полученного взаимодействием 25,75 г (2,0 моля) 2,4-толуилендиизоцианата и 74,25 (1,0 моль) простого олигоэфирдиола - полиокситетраметиленгликоля (мол.м. 1000), добавляют хлорид двухвалентной меди (в количестве 2,5 мас.% от массы форполимера) в полиоксиэтиленгликоле и ведут взаимодействие при 80оС в течение 5 мин под вакуумом, затем добавляют отверждающие агенты: 15,58 г полиоксиэтиленгликоля (мол.м. 1558) и 14,39 г метилен-бис-(0-хлораналина). Реакционную массу перемешивают при 80оС в течение 5 мин под вакуумом и затем заливают в формы. Формы с полимерной массой помещают в термошкаф при 115-120оС и выдерживают в течение 24 ч.

П р и м е р ы 10-11. Способ осуществляют аналогично примеру 9, отличие состоит в количестве хлорида двухвалентной меди в процентах от массы форполимера (см. табл.).

П р и м е р 12. Способ осуществляют аналогично примеру 9, отличие состоит в количестве хлорида двухвалентной меди в процентах от массы форполимера (см. табл.) и в массовом отношении хлорида двухвалентной меди к полиоксиэтиленгликолю, которое составляет 2,0.

П р и м е ры 13-16. Способ по примеру 13 осуществляют аналогично примеру 1, способ по примеру 14 - аналогично примеру 2, способ по примеру 15 - аналогично примеру 3, способ по примеру 16 - аналогично примеру 4, отличие состоит в том, что вместо хлорида двухвалентной меди используют хлорид трехвалентного железа.

П р и м е ры 17-20. Способ по примеру 17 осуществляют аналогично примеру 5, способ по примеру 18 - аналогично примеру 6, способ по примеру 19 - аналогично примеру 7, способ по примеру 20 - аналогично примеру 8, отличие состоит в том, что вместо хлорида двухвалентной меди используют хлорид трехвалентного железа.

П р и м е р ы 21-24. Способ по примеру 21 осуществляют аналогично примеру 9, способ по примеру 22 - аналогично примеру 10, способ по примеру 23 - аналогично примеру 11, способ по примеру 24 - аналогично примеру 12, отличие состоит в том, что вместо хлорида двухвалентной меди используют хлорид трехвалентного железа.

П р и м е р ы 25. 1,0 г хлорида двухвалентной меди растворяют в 2,0 г полиоксиэтиленгликоля, т. е. при массовом отношении хлорида двухвалентной меди к полиоксиэтиленгиколю 0,5. В 100 г форполимера, полученного взаимодействием 19,71 г (2,0 моля) 4,4'-дифенилметандиизоцианата и 80,29 г (1,0 моль) сложного олигоэфирдиола - полиэтиленгликольадипината (мол.м. 2037), добавляют хлорид двухвалентной меди (в количестве 1,0 мас.% от массы форполимера) в полиоксиэтиленгликоле и ведут взаимодействие при 80оС в течение 5 мин под вакуумом, затем добавляют отверждающие агенты: 3,96 г 1,4-бутандиола и 1,33 г диэтиленгликоля. Реакционную массу перемешивают при 80оС в течение 5 мин под вакуумом и затем заливают в формы. Формы с полимерной массой помещают в термошкаф при 115-120оС и выдерживают в течение 24 ч.

П р и м е р 26. Способ осуществляют аналогично примеру 25, отличие состоит в том, что вместо хлорида двухвалентной меди используют хлорид трехвалентного железа.

П р и м е р 27. 2,5 г хлорида двухвалентной меди растворяют в 2,5 г полиоксиэтиленгликоля, т. е. при массовом отношении хлорида двухвалентной меди к полиоксиэтиленгликолю 1,0. В 100 г форполимера, полученного взаимодействием 25,75 г (2,0 моля) 2,4-толуилендиизоцианата и 74,25 г (1,0 моль) простого олигоэфирдиола - полиокситетраметиленгликоля (мол.м. 1000), добавляют хлорид двухвалентной меди (в количестве 2,5 мас.% от массы форполимера) в полиоксиэтиленгликоле и ведут взаимодействие при 80оС в течение 5 мин под вакуумом, затем добавляют отверждающие агенты: 1,33 г м-фенилендиамина и 31,82 г метилен-бис-(0-хлоранилина). Реакционную массу перемешивают при 80оС в течение 5 мин под вакуумом и затем заливают в формы. Формы с полимерной массой помещают в термошкаф при 115-120оС и выдерживают в течение 24 ч.

П р и м е р 28. Способ осуществляют аналогично примеру 17, отличие состоит в том, что вместо хлорида двухвалентной меди используют хлорид трехвалентного железа.

П р и м е р 29. Получение антистатического полиуретана по способу-прототипу. 2,69 г (0,02 моля) хлорида двухвалентной меди растворяют в 100 мл ацетона и подвергают взаимодействию с 27,44 г (0,30 моля) 2,4-толуилендиизоцианата, т. е. при молярном соотношении реагентов 1:15, в течение 6 ч. В 100 г простого олигоэфирдиола - полиокситетраметиленгликоля - вводят полученную реакционную смесь, ацетон отгоняют, а реакционную массу нагревают в течение 30 мин при 120оС под вакуумом и затем заливают в формы. Формы с полимерной массой помещают в термошкаф при 90оС и выдерживают в течение 24 ч.

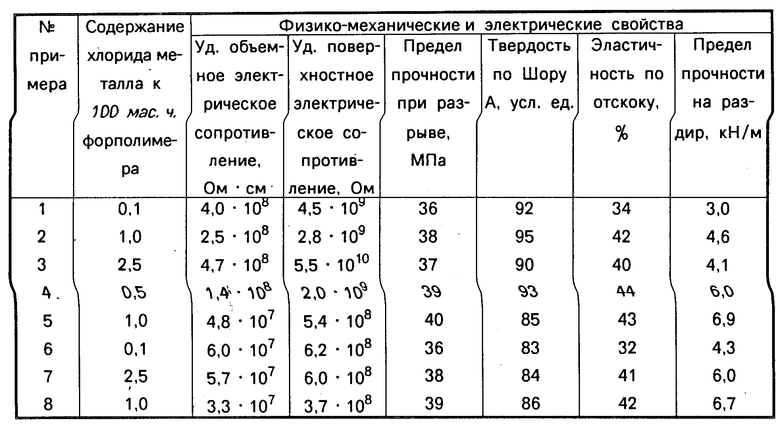

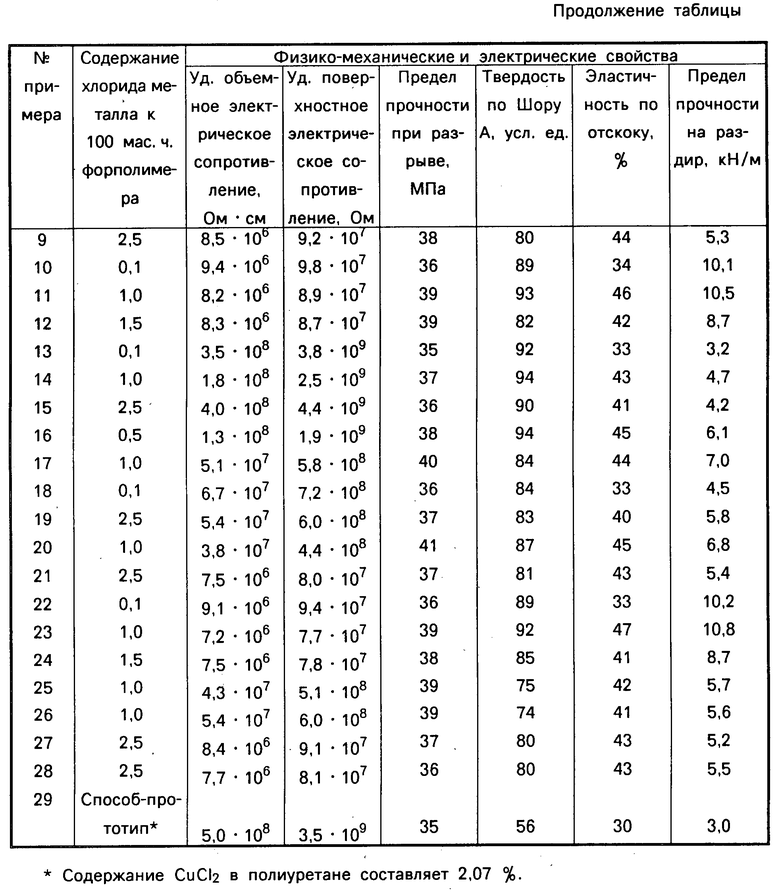

Испытания физико-механических показателей полученных антистатических полиуретанов проводили после двухнедельной выдержки образцов в нормальных условиях в соответствии с ГОСТ:

263-75 Твердость по Шору;

270-75 Сопротивление разрыву;

6950-75 Эластичность по отскоку;

262-79 Сопротивление раздиру, а удельное объемное электрическое сопротивление и удельное поверхностное электрическое сопротивление - по методу Добровольского В. Н. , Кроловец А.Н. Определение удельного сопротивления и постоянной Холла на образцах, дуальных образцах Ван-дер-Бау // Физика и техника полупроводников, 1979, Т.13. N 2, С.386-389.

Результаты физико-механических и электрических испытаний образцов антистатических полиуретанов, полученных по заявляемому способу и способу-прототипу, представлены в таблице.

Как показывают экспериментальные данные, твердость образцов, полученных по заявляемому способу, выше в среднем на 20 у.е., эластичность по отскоку улучшилась в среднем на 30%, прочность на раздир почти в 2 раза выше по сравнению с образцами на основе полиуретанов, полученных по способу-прототипу.

Продолжительность процесса сокращается в среднем в 15 раз, а также уменьшается объем применяемого растворителя в среднем в 300 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИСТАТИЧЕСКИХ ПОЛИУРЕТАНОВ | 1990 |

|

RU2028318C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ ПОЛИУРЕТАНОВ | 2000 |

|

RU2193572C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИСТАТИЧЕСКОГО ПОЛИУРЕТАНА | 2000 |

|

RU2185392C2 |

| ЛИТЬЕВАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2088618C1 |

| ЛИТЬЕВАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2088619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВ В ВИДЕ ВОЛОКНИСТЫХ ЧАСТИЦ | 1992 |

|

RU2049096C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2044009C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВ | 1986 |

|

RU2050374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРБОРСОДЕРЖАЩИХ ПОЛИУРЕТАНОВ | 2004 |

|

RU2275388C2 |

| Способ получения литьевых уретановых эластомеров с повышенной термостойкостью | 2024 |

|

RU2827706C1 |

Использование: для изготовления антистатических изделий и покрытий валиков, роликов, муфт в текстильном машиностроении. Сущность изобретения: хлорид двухвалентной меди или хлорид трехвалентного железа реагирует с форполимером /0,10 - 2,5 от массы форполимера/ при нагревании и в присутствии диамина и/или гидроксилсодержащего соединения в среде растворителя. Полиуретан характеризуется повышенными твердостью, эластичностью и пределом прочности на раздир. Хлорид металла может быть предварительно растворен в гидроксилсодержащем соединении. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ АНТИСТАТИЧЕСКИХ ПОЛИУРЕТАНОВ путем взаимодействия хлорида металла в растворителе и реагента с последующим отверждением при нагревании отверждающим агентом, отличающийся тем, что, с целью повышения твердости, эластичности и предела прочности на раздир полиуретана при одновременном упрощении технологии процесса, в качестве растворителя используют полиоксиэтиленгликоль, а в качестве реагента - форполимер с концевыми изоцианатными группами, отверждение осуществляют диамином и/или гидроксилсодержащим отверждающим агентом, а в качестве хлорида металла используют хлорид двухвалентной меди или хлорид трехвалентного железа в количестве 0,10 - 2,5% от массы форполимера.

| Износостойкая композиция | 1982 |

|

SU1071628A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-02-09—Публикация

1990-01-04—Подача