Изобретение предназначено для защиты от механических повреждений, агрессивных условий окружающей среды и декорирования металлических, стеклопластиковых и бетонных конструкций, в том числе покрытия металлических изделий, контактирующих с питьевой водой и пищевыми продуктами.

Известны порошковые композиции для защиты металлов от коррозионного, фрикционного и других видов разрушений, например, по патентам RU 2037508 C1, 1995 г., RU 2387736 C2, 2007 г., RU 2186079 C2, 2002 г.

Известный порошковый материал для газотермического напыления полимерных покрытий по патенту № 2387736 содержит полиэтилен в качестве основы и порошок тугоплавкого соединения, содержащий Al2O3 с размером частиц 40-50 мкм в качестве наполнителя, а полиэтилен представляет собой порошок сверхвысокомолекулярного полиэтилена со средневязкостной молекулярной массой n·106 г/моль, где n равно 2 и выше, порошок тугоплавкового соединения является модификатором и представляет собой нанодисперсный порошок с размером частиц 50-300 нм при следующем соотношении компонентов, мас.%: наполнитель Al2O3 - 10 – 30, нанодисперсный порошок тугоплавкого соединения – 5, сверхвысокомолекулярный полиэтилен – остальное.

Недостаток известного материала - низкий показатель текучести расплава, от которого зависит качество сплошности и поверхности покрытия, а также – переработка исключительно методом газопламенного нанесения, который является технически сложным процессом с низкой производительностью и возможностью окрашивать только поверхности с простой геометрией.

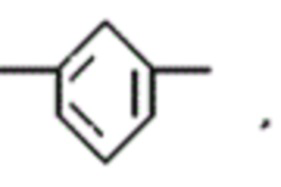

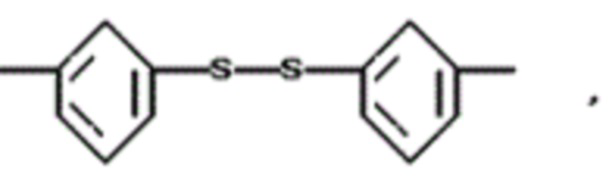

Наиболее близким аналогом является полимерная порошковая композиция для покрытий, включающая полиэтилен высокого давления и бисмалеимид общей формулы где R – это

где R – это

содержит 4,4'-диамино-3,3'-дихлордифенилметан при следующем соотношении компонентов, мас. %: полиэтилен высокого давления - 97,0 - 99,0, указанный бисмалеимид - 0,5 - 1,0, 4,4'-диамино-3,3'-дихлордифенилметан - 0,5 - 2,0 -

RU 2186079 C2, 2002 г.

Недостатком известной порошковой композиции является отсутствие стабилизации материала покрытия, что приводит к ухудшению качества покрытия из-за процессов окислительной и термической деструкции, происходящих в процессе нанесения и эксплуатации покрытия. Процессы деструкции приводят к изменению цвета покрытия, растрескиванию и отслоению от окрашенной поверхности.

В связи с этим, технической задачей изобретения является создание композиции с оптимальным показателем текучести и высокой характеристикой стабилизации материала покрытия с хорошим визуальным качеством поверхности, устойчивостью к механическим повреждениям и воздействию агрессивных факторов окружающей среды.

Эта задача решена применением порошковой композиции полиэтилена,

содержащей:

компонент (А), являющийся гомо- или сополимером этилена с плотностью 0,910-0,945 г/см3, в качестве сомономеров для сополимера используют альфа-олефины, содержащие от 3 до 30 атомов углерода в цепи, показатель текучести расплава компонента (А) составляет 5,0 - 100,0 г/10мин при температуре 190°С и нагрузке 2,16 кгс, содержание компонента (А) составляет 28-93,9 мас.%,

компонент (B), являющийся гомо- или сополимером этилена с плотностью 0,930-0,960 г/см3 с привитыми функциональными группами карбоновых кислот, в качестве сомономеров для сополимера используют альфа-олефины, содержащие от 3 до 30 атомов углерода в цепи, в качестве функциональных групп карбоновых кислот могут выступать малеиновая кислота, или фумаровая кислота, или итаконовая кислота, или акриловая кислота, содержание функциональных групп карбоновых кислот составляет 0,1-1,0 мас.%, показатель текучести расплава компонента (B) составляет 0,1 - 35 г/10мин при температуре 190°С и нагрузке 2,16 кгс, содержание компонента (В) составляет 5-38 мас.%,

компонент (С), являющийся эластомером на основе этилена с плотностью 0,860-0,890 г/см3 в качестве сомономера которого используют альфа-олефины, содержащие от 3 до 30 атомов углерода в цепи, показатель текучести расплава компонента (С) составляет 5,0 - 45 г/10мин при температуре 190°С и нагрузке 2,16 кгс, содержание компонента (С) составляет 1-32 мас.%,

компонент (D), являющийся комплексом стабилизаторов из классов затруднённых фенольных антиоксидантов и фосфитных антиоксидантов соотношением от 1:4 до 3:1, соответственно, при этом, содержание компонента (D) составляет 0,1-2,0 мас.%.

В частных случаях приготовления композиции могут быть использованы следующие компоненты:

─ в качестве альфа-олефинов использован пропилен, или 1-бутен, или 1-пентен, или 1-гексен, или 1-октен или любое их сочетание;

─ в качестве затруднённных фенольных стабилизаторов использован пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил) пропионат или октадецил-3-(3,5-дитертбутил-4-гидроксифенил) пропионат;

─ в качестве фосфитных стабилизаторов использован трис(2,4-ди-трет-бутилфенил)фосфит или бис(2,4-дитертбутилфенил)пентаэритрол дифосфит;

─ в композицию может дополнительно вводиться окрашивающий пигмент или готовый концентрат красителя для получения необходимого потребителю цвета, содержание окрашивающего пигмента или концентрата красителя составляет 0,1-4,0 мас.% .

Изготовление композиции осуществляется в две стадии.

Первая включает в себя смешение компонентов в расплаве на двухшнековой линии компаундирования с системой гравиметрического дозирования исходных компонентов и гранулятором. Вторая стадия заключается в измельчении полученного гранулированного материала на дисковой мельнице до порошкообразного состояния с требуемым размером частиц.

Производство материала на линии компаундирования с отношением длины компаундера к его диаметру (L/D), равным 56 и диаметром шнеков 80 мм происходит при температурах зон цилиндра компаундера от 160 до 200°С, при этом температура расплава на выходе составляет не более 200°С. Конфигурация шнековой пары укомплектовывается количеством смесительных элементов от 10 до 35, необходимым для достаточного смешения компонентов между собой и хорошего распределения окрашивающего пигмента или готового концентрата красителя (при их дополнительном введении) и стабилизаторов в массе расплава. Расплав гранулируется на грануляторе стренгового типа при температуре воды охлаждения в ванне гранулятора в диапазоне 25-50°С.

Полученный гранулят измельчается на дисковой мельнице при скорости вращения дисков 1000-1500 об/мин. и охлаждении камеры измельчения.

Приведённые диапазоны размеров устройств и температурных параметров рассчитываются по известным формулам и зависят от конкретных применяемых компонентов для получения порошковой композиции с требуемыми характеристиками.

Для компонента А диапазон плотности 0,910-0,945 г/см3 гомо- или сополимера этилена связан с характеристикой устойчивости покрытия к механическим повреждениям: выход за нижнюю границу плотности приведёт к получению материала с недостаточной степенью твердости, верхняя граница обусловливает подверженность сколам.

Использование альфа-олефинов с содержанием от 3 до 30 атомов углерода в цепи, указывает диапазон, связанный со способностью данных мономеров при содержании в основной полимерной цепи выстраивать специфическую структуру аморфных и кристаллических областей для достижения необходимого баланса твердости и ударопрочности.

Необходимость соблюдения указанного диапазона показателя текучести расплава (ПТР), составляющего 5,0 - 100,0 г/10 мин при температуре 190°С и нагрузке 2,16 кгс, обусловлена технологическими особенностями процесса нанесения покрытия в псевдоожиженном слое, требующими достаточной степени распределения расплава по обрабатываемой поверхности без стекания до момента застывания.

Для компонента В диапазон плотности 0,930-0,960 г/см3 гомо- или сополимера этилена связан с характеристикой температуры плавления (застывания покрытия после нанесения): выход за нижнюю границу плотности приведёт к слишком низкой температуре застывания и, как следствие, удлинению технологического цикла, приводящего к стеканию покрытия, верхняя граница обусловливает слишком быстрое застывание, приводящее к неравномерному распределению покрытия по поверхности.

Диапазон содержания функциональных групп карбоновых кислот, составляющий 0,1-1,0 мас.%, выбран, исходя из необходимой степени адгезии покрытия к обрабатываемой поверхности, предотвращающей отслоение покрытия при внешних воздействиях.

Необходимость соблюдения указанного диапазона ПТР, составляющего 0,1 - 35,0 г/10 мин при температуре 190°С и нагрузке 2,16 кгс, обусловлена технологическими особенностями процесса нанесения покрытия в псевдоожиженном слое, требующими

достаточной степени распределения расплава по обрабатываемой поверхности без стекания до момента застывания.

Для компонента С диапазон плотности 0,860-0,890 г/см3 этилена связан с характеристикой стойкости покрытия при ударе: выход за нижнюю границу плотности приведёт к образованию неупругих повреждений, верхняя граница обусловливает образование трещин при механических воздействиях.

Необходимость соблюдения указанного диапазона ПТР, составляющего 5,0 - 45,0 г/10 мин при температуре 190°С и нагрузке 2,16 кгс, обусловлена технологическими особенностями процесса нанесения покрытия в псевдоожиженном слое, требующими достаточной степени распределения расплава по обрабатываемой поверхности без стекания до момента застывания.

Соотношение в компоненте D комплекса стабилизаторов из классов затруднённых фенольных антиоксидантов и фосфитных антиоксидантов от 1:4 до 3:1, соответственно, зависит от применяемых в рецептуре материала конкретных типов соединений и лежит в диапазоне синергетического взаимодействия для обозначенных в данном описании компонентов.

В Таблице 1 показано изменение качества обрабатываемой поверхности в зависимости от содержания в композиции компонентов

Таблица 1

А

В

плавления

ровная

ровная

Примечание к Таблице 1

В качестве компонента А используются сополимер этилена и 1-бутена с плотностью 0,921г/см3 и ПТР 48 г/10 мин; в качестве компонента B используются сополимер этилена и 1-бутена с плотностью 0,956 г/см3 и ПТР 1 г/10 мин, модифицированный малеиновым ангидридом со степенью прививки 1 мас.%; в качестве компонента С используются сополимер этилена, 1-бутена и 1-гексена с плотность 0,890 г/см3 и ПТР 9 г/1- мин; в качестве компонента D используется синергетическая смесь стабилизаторов затруднённого фенольного пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил) пропионат и вторичного трис (2,4-ди-трет-бутилфенил) фосфит в соотношении 1:1.

При увеличенном компоненте А по отношению к компоненту В (Рецептуры 2, 3, 4), увеличивается ПТР материала, фракция порошка после помола уменьшается, что приводит к существенному улучшению качества поверхности наносимого покрытия (из неровной и шероховатой поверхность становится глянцевой и ровной). Если компонента А менее, чем компонента В (Рецептура 1) средний размер частиц материала получается достаточно крупным для сохранения качественной поверхности покрытия: поверхность получается ровной, матовой.

В Примерах 1 и 2 отражены характеристики поверхности, полученной при использовании порошковой композиции, содержащей компоненты A и B, мас.% которых выходят за диапазон, необходимый для получения качественной композиции.

Пример 1

При содержании компонента А в рецептуре менее 28 мас.%, полученная композиция имеет показатель текучести расплава (ПТР) ниже 3 г/мин и средний размер частиц, превышающий 500 мкм, что приводит к неудовлетворительному качеству поверхности: поверхность получается матовой и шероховатой.

При содержании компонента А в рецептуре более 93,9 мас.%, композиция формирует покрытие, склонное к образованию трещин и прочих дефектов при механическом воздействии.

Пример 2

При содержании компонента B в рецептуре менее 5 мас.%, композиция имеет низкий показатель адгезии к обрабатываемой поверхности, что приводит к отслоению покрытия.

При содержании компонента B в рецептуре более 38 мас.%, композиция имеет низкий ПТР, что не позволяет составу равномерно распределяться по обрабатываемой поверхности в процессе нанесения и образовывать покрытие с удовлетворительным качеством поверхности и низкой степенью шероховатости.

В Таблице 2 показано качество обрабатываемой поверхности в зависимости от содержания в композиции компонента С при ударной нагрузке.

Таблица 2

Примечание к Таблице 2

В качестве компонента А используются сополимер этилена и 1-гексена с плотностью 0,918г/см3 и ПТР 35 г/10 мин; в качестве компонента B используются сополимер этилена и 1-бутена с плотностью 0,950 г/см3 и ПТР 3 г/10 мин, модифицированный малеиновым ангидридом со степенью прививки 0,9 мас.%; в качестве компонента С используются сополимер этилена, 1-гексена и 1-октена с плотность 0,878 г/см3 и ПТР 12 г/10 мин; в качестве компонента D используется синергетическая смесь стабилизаторов затрудненного фенольного стабилизатора пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил) пропионат и вторичного трис (2,4-ди-трет-бутилфенил) фосфит в соотношении 1:1.

В Примере 3 отражены характеристики поверхности, полученной при использовании порошковой композиции, содержащей компонент C, мас.% которого выходит за диапазон, необходимый для получения качественной композиции.

Пример 3.

При содержании компонента С в рецептуре менее 1 мас.%, композиция формирует хрупкое покрытие с низкой ударной прочностью, возникновением трещин или разрушающееся при механическом воздействии.

При увеличении в системе компонента С, происходит увеличение среднего размера частиц после помола, и при содержании компонента С в рецептуре более 32 мас.%, композиция формирует покрытие с низкой устойчивостью к царапинам, на котором после механических воздействий остается большое количество визуальных дефектов.

В Таблице 3 показано качество обрабатываемой поверхности в зависимости от содержания в композиции компонента D.

Таблица 3

А

ровная

ровная

ровная

ровная

Примечание к Таблице 3

В качестве компонента А используются сополимер этилена и 1-октена с плотностью 0,917г/см3 и ПТР 42 г/10 мин; в качестве компонента B используются сополимер этилена и 1-гексена с плотностью 0,945 г/см3 и ПТР 5 г/10 мин, модифицированный малеиновым ангидридом со степенью прививки 1,1 мас.%; в качестве компонента С используется сочетание сополимеров этилена, 1-бутена, 1-гексена и 1-октена с плотность 0,982 г/см3 и ПТР 7 г/10 мин; в качестве компонента D используется синергетическая смесь стабилизаторов затрудненного фенольного пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил) пропионат и трис (2,4-ди-трет-бутилфенил) фосфит в соотношении 1:2.

Увеличение содержания стабилизационной системы увеличивает показатель периода индукции окисления, что увеличивает стойкость материала к деструкции в процессе нанесения из-за воздействия таких факторов, как повышенная температура и кислород воздуха, что улучшает внешний вид наносимого покрытия. В случае отсутствия системы стабилизации, покрытие окисляется в процессе нанесения, меняет цвет и происходит отслаивание от окрашиваемой поверхности.

В Примере 4 отражены характеристики поверхности, полученной при использовании порошковой композиции, содержащей компонент D, мас.% которого выходит за диапазон, необходимый для получения качественной композиции.

Пример 4

При содержании компонента D в рецептуре менее 0,1 мас.%, композиция при переработке подвергается воздействию окислительной деструкции, что приводит к изменению цвета, охрупчиванию покрытия и ускоренному его разрушению под воздействием внешних факторов окружающей среды.

При содержании компонента D в рецептуре более 2,0 мас.%, на покрытии с течением времени появляется налёт вследствие выпотевания компонентов системы стабилизации на поверхность.

По требованию заказчика, возможно получение желаемого цвета обрабатываемой поверхности путём введения в композицию окрашивающего пигмента или готового концентрата красителя, содержание которого составляет 0,1-4,0 мас.%.

Минимальная граница 0,1 мас.% обусловлена получением различимого, но бледного цвета, выход за максимальную границу 4,0 мас.% приведёт к негативным эффектам, влияющим на качество поверхности, таким как миграция пигмента на поверхность покрытия.

Использование порошковой композиции производится следующим образом.

Порошковую композицию наносят методом погружения в кипящий слой (FB).

Перед нанесением рекомендуется предварительная обработка поверхности: необходимо обработать металл от ржавчины, обезжирить поверхность, а также - предварительно нагреть металл до температуры 230-350 0С, в зависимости от толщины металла и технологических особенностей оборудования.

Нанесение порошкового покрытия в кипящем слое достигается за счет погружения изделия в кипящий порошковый слой на 3-10 секунд. Порошок при контакте с разогретым металлом оплавляется и образует сплошную толстую пленку на поверхности изделия.

После погружения металлическое изделие отправляется в печь при температуре 180-250 0С до времени достижения необходимого качества покрытия.

Композиция под маркой «Коутмет AFМ» поставляется в виде порошка тонкого помола, который упаковывают в коробки, мешки или в мягкие контейнеры.

Особые факторы опасности от применения композиции Коутмет AFМ не обнаружены.

Указанной совокупностью компонентов с обозначенными диапазонами их содержания достигается оптимальный показатель текучести и высокая характеристика стабилизации материала покрытия с хорошим визуальным качеством поверхности, устойчивостью к механическим повреждениям и воздействию агрессивных факторов окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Адгезионная полиэтиленовая композиция для изоляционного покрытия стальных труб | 2018 |

|

RU2705584C1 |

| ПОРОШКОВАЯ ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ ОБЛЕДЕНЕНИЯ И КОРРОЗИИ КОРПУСОВ СУДОВ И СТАЛЬНЫХ ТРУБОПРОВОДОВ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2021 |

|

RU2792564C1 |

| АДГЕЗИОННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА | 2014 |

|

RU2600167C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ НАРУЖНОГО СЛОЯ ПОКРЫТИЙ СТАЛЬНЫХ ТРУБ | 2015 |

|

RU2599574C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С УЛУЧШЕННОЙ ПРОЗРАЧНОСТЬЮ, УДАРНОЙ ВЯЗКОСТЬЮ И ЖЕСТКОСТЬЮ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЛИТЬЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ КОМПОЗИЦИИ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НЕЕ | 2018 |

|

RU2770368C1 |

| АДГЕЗИОННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА С УЛУЧШЕННОЙ ДОЛГОВРЕМЕННОЙ СТАБИЛЬНОСТЬЮ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2018 |

|

RU2768173C1 |

| МОНОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ТЕРМОПЛАСТИЧНОЕ ПОКРЫТИЕ | 2014 |

|

RU2562272C1 |

| Полимерная композиция на основе полипропилена (варианты), способ ее получения (варианты), ее применение и изделия, ее содержащие | 2022 |

|

RU2815419C2 |

| Полипропиленовые пленки с улучшенной герметичностью, в частности улучшенными герметизирующими свойствами | 2015 |

|

RU2716598C2 |

| Полимерная композиция на основе полипропилена (варианты), способ ее получения (варианты), ее применение и изделия ее содержащие | 2023 |

|

RU2832019C1 |

Изобретение предназначено для защиты от механических повреждений, агрессивных условий окружающей среды и декорирования металлических, стеклопластиковых и бетонных конструкций, в том числе покрытия металлических изделий, контактирующих с питьевой водой и пищевыми продуктами. Изобретение относится к порошковой композиции на основе смеси сополимеров этилена, содержащей: компонент (А), являющийся сополимером этилена с плотностью 0,910-0,945 г/см3, в качестве сомономеров для сополимера используют альфа-олефины, содержащие от 3 до 8 атомов углерода в цепи, показатель текучести расплава компонента (А) составляет 5,0-100,0 г/10 мин при температуре 190°С и нагрузке 2,16 кгс, содержание компонента (А) составляет 28-93,9 мас. %, компонент (B), являющийся сополимером этилена с плотностью 0,930-0,960 г/см3 с привитыми функциональными группами карбоновых кислот, в качестве сомономеров для сополимера используются альфа-олефины, содержащие от 3 до 8 атомов углерода в цепи, в качестве функциональных групп карбоновых кислот выступают малеиновая кислота, или фумаровая кислота, или итаконовая кислота, или акриловая кислота, содержание функциональных групп карбоновых кислот составляет 0,1-1,0 мас. %, показатель текучести расплава компонента (B) составляет 0,1-35 г/10 мин при температуре 190°С и нагрузке 2,16 кгс, содержание компонента (В) составляет 5-38 мас. %, компонент (С), являющийся эластомером на основе этилена с плотностью 0,860-0,890 г/см3, в качестве сомономера которого используют альфа-олефины, содержащие от 3 до 8 атомов углерода в цепи, показатель текучести расплава компонента (С) составляет 5,0-45 г/10 мин при температуре 190°С и нагрузке 2,16 кгс, содержание компонента (С) составляет 1-32 мас. %, компонент (D), являющийся комплексом стабилизаторов из классов затруднённых фенольных антиоксидантов и фосфитных антиоксидантов соотношением от 1:4 до 3:1 соответственно, при этом содержание компонента (D) составляет 0,1-2,0 мас. %. Техническим эффектом композиции является оптимальный показатель текучести расплава и высокая характеристика стабилизации материала покрытия с хорошим визуальным качеством поверхности, устойчивостью к механическим повреждениям и воздействию агрессивных факторов окружающей среды. 4 з.п. ф-лы, 3 табл.

1. Порошковая композиция на основе полиэтилена для покрытия металлических, стеклопластиковых и бетонных конструкций, отличающаяся тем, что композиция содержит компонент (А), являющийся сополимером этилена с плотностью 0,910-0,945 г/см3, в качестве сомономеров для сополимера используют альфа-олефины, содержащие от 3 до 8 атомов углерода в цепи, показатель текучести расплава компонента (А) составляет 5,0 - 100,0 г/10 мин при температуре 190°С и нагрузке 2,16 кгс, содержание компонента (А) составляет 28-93,9 мас.%, компонент (B), являющийся сополимером этилена с плотностью 0,930-0,960 г/см3 с привитыми функциональными группами карбоновых кислот, в качестве сомономеров для сополимера используют альфа-олефины, содержащие от 3 до 8 атомов углерода в цепи, в качестве функциональных групп карбоновых кислот выступают малеиновая кислота, или фумаровая кислота, или итаконовая кислота, или акриловая кислота, содержание функциональных групп карбоновых кислот составляет 0,1-1,0 мас.%, показатель текучести расплава компонента (B) составляет 0,1-35 г/10 мин при температуре 190°С и нагрузке 2,16 кгс, содержание компонента (В) составляет 5-38 мас.%, компонент (С), являющийся эластомером на основе этилена с плотностью 0,860-0,890 г/см3, в качестве сомономера которого используют альфа-олефины, содержащие от 3 до 8 атомов углерода в цепи, показатель текучести расплава компонента (С) составляет 5,0-45 г/10 мин при температуре 190°С и нагрузке 2,16 кгс, содержание компонента (С) составляет 1-32 мас.%, компонент (D), являющийся комплексом стабилизаторов из классов затруднённых фенольных антиоксидантов и фосфитных антиоксидантов соотношением от 1:4 до 3:1 соответственно, при этом содержание компонента (D) составляет 0,1-2,0 мас.%.

2. Порошковая композиция по п. 1, в которой в качестве альфа-олефинов использован пропилен, или 1-бутен, или 1-пентен, или 1-гексен, или 1-октен или любое их сочетание.

3. Порошковая композиция по п. 1, в которой в качестве затруднённных фенольных стабилизаторов использован пентаэритрол тетракис-3-(3,5-дитретбутил-4-гидроксифенил) пропионат или октадецил-3-(3,5-дитертбутил-4-гидроксифенил) пропионат.

4. Порошковая композиция по п. 1, в которой в качестве фосфитных стабилизаторов использован трис (2,4-ди-трет-бутилфенил) фосфит или бис(2,4-дитертбутилфенил)пентаэритрол дифосфит.

5. Порошковая композиция по пп. 1-4, в которую дополнительно вводится окрашивающий пигмент или готовый концентрат красителя для получения необходимого потребителю цвета, содержание окрашивающего пигмента или концентрата красителя составляет 0,1-4,0 мас.%.

| CN 109679413 A, 26.04.2019 | |||

| JPH 01156377 A, 19.06.1989 | |||

| JPH 09143400 A, 03.06.1997 | |||

| US 4865882 A1, 12.09.1989 | |||

| KR 101418789 B1, 11.07.2014 | |||

| ПОЛИМЕРНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2000 |

|

RU2186079C2 |

Авторы

Даты

2021-10-18—Публикация

2020-12-21—Подача