Изобретение относится к области металлургии, а именно к литейным жаропрочным никелевым сплавам, предназначенным, например, для производства монокристальных рабочих и сопловых лопаток газотурбинных двигателей, длительное время работающих при температурах, превышающих 1000°С.

Известен жаропрочный сплав ЖС-36, применяемый в качестве материала для монокристальных лопаток и представляющий собой безуглеродистый монокристальный рений, содержащий сплав (патент РФ №1513934, С22С 19/05, БИ №10 за 1995 г.) - аналог.

Сплав ЖС-36 имеет следующий состав (мас.%): хром 2,5-3,5, кобальт 5,0-9,5, алюминий 5,0-6,2, титан 0,7-1,5, молибден 1,0-4,0, вольфрам 10,5-13,0, тантал 0,01-4,0, рений 1,0-2,6, ниобий 0,7-1,5, иттрий 0,002-0,075, лантан 0,001-0,05, церий 0,001-0,05, празеодим 0,0002-0,01, неодим - 0,0002-0,005, скандий 0,0002-0,005, никель - остальное до 100%.

Известный сплав предназначен для литья лопаток с монокристальной структурой, однако для лопаток, например, имеющих внутреннюю полость охлаждения и кристаллографическую ориентацию [001], уровень характеристик сплава ЖС-36 недостаточно высок (предел сточасовой прочности при 1000°С равен 25 кгс/мм2).

Известен жаропрочный сплав CMSX - 4, который также применяется в качестве материала для монокристальных лопаток и представляет собой безуглеродистый монокристальный рений, содержащий сплав (патент США №4643782, МПК С22С 19/05, 17.02.1987) - прототип.

Известный сплав имеет следующий химический состав (мас.%): кобальт 9,3-10,0, хром 6,4-6,8, молибден 0,5-0,7, вольфрам 6,2-6,6, тантал 6,3-6,7, алюминий 5,45-5,75, титан 0,8-1,2, гафний 0,02-0,12, рений 2,8-3,2, никель - остальное до 100%.

Известный сплав, принятый за прототип, также имеет невысокую жаропрочность (предел сточасовой прочности при температуре 1000°С равен 26 кгс/мм2) и, кроме того, у него проявляется фазовая нестабильность, связанная с выделением топологически плотно упакованных (ТПУ) фаз.

Изделия, полученные из сплава CMSX-4, обладают недостаточным уровнем жаропрочности при длительной эксплуатации в температурном интервале 900-1100°С.

Техническим результатом, на достижение которого направлено изобретение по первому варианту, является разработка жаропрочного никелевого сплава для монокристального литья, например, лопаток газотурбинных двигателей с более высоким уровнем жаропрочности.

Указанный технический результат достигается тем, что состав никелевого жаропрочного сплава для монокристального литья, содержащий никель, хром, алюминий, вольфрам, тантал, рений и кобальт, дополнительно содержит иттрий, лантан и церий при следующем соотношении компонентов (мас.%): хром 0,5-4,0, алюминий 4,0-7,0, вольфрам 12,0-16,0, тантал 3,0-12,0, рений 3,0, кобальт 4,0-9,0, иттрий 0,003-0,1, лантан 0,001-0,1, церий 0,003-0,1, никель - остальное до 100%.

Известен жаропрочный сплав ЖС-36, применяемый в качестве материала для монокристальных лопаток и представляющий собой безуглеродистый монокристальный ренийсодержащий сплав (патент РФ №1513934, С22С 19/05, БИ №10 за 1995 г.) - аналог.

Сплав ЖС-36 имеет следующий состав (мас.%): хром 2,5-3,5, кобальт 5,0-9,5, алюминий 5,0-6,2, титан 0,7-1,5, молибден 1,0-4,0, вольфрам 10,5-13,0, тантал 0,01-4,0, рений 1,0-2,6, ниобий 0,7-1,5, иттрий 0,002-0,075, лантан 0,001-0,05, церий 0,001-0,05. празеодим 0,0002-0,01, неодим 0,0002-0,005, скандий 0,0002-0,005, никель - остальное до 100%.

Легирование известного сплава большим количеством элементов с прямой ликвацией (W, Re) при относительно невысоком содержании в сплаве тантала (0,01-4,0%) ограничивает изготовление из этого сплава монокристальных отливок на литейном оборудовании с невысоким градиентом на фронте кристаллизации из-за возможности образования поверхностных дефектов типа "струйной ликвации," и, кроме того, предел сточасовой прочности известного сплава при 1000°С невысокий и равен 25 кгс/мм2.

Известен жаропрочный никелевый сплав CMSX-4, который также применяется в качестве материала для изготовления монокристальных лопаток и представляет собой безуглеродистый монокристальный ренийсодержащий сплав (патент США №4643782, МПК С22С 19/05, 17.02.1987) - прототип.

Известный сплав имеет следующий химический состав (мас.%): кобальт 9,3-10,0 хром 6,4-6,8, молибден 0,5-0,7, вольфрам 6,2-6,6, тантал 6,3-6,7, алюминий 5,45-5,75, титан 0,8-1,2, гафний 0,02-0,12, рений 2,8-3,2, никель - остальное до 100%.

Известный сплав, также имеет невысокую жаропрочность (предел сточасовой прочности при температуре 1000°С равен 26 кгс/мм2) и у него проявляется фазовая нестабильность, связанная с выделением ТПУ фаз.

Техническим результатом, на достижение которого направлено заявляемое изобретение по второму варианту, является повышение жаропрочности никелевых сплавов для монокристального литья, например, лопаток газотурбинных двигателей, улучшение литейных свойств сплава, его технологической пластичности и повышение коррозионной стойкости заявляемого сплава.

Указанный технический результат достигается тем, что состав жаропрочного никелевого сплава для монокристального литья, содержащего никель, хром, кобальт, молибден, вольфрам, алюминий, тантал, титан и рений, дополнительно содержит ниобий, иттрий, лантан и церий при следующем соотношении компонентов (мас.%): хром 0,5-4,0, алюминий 4,0-7,0, титан ≤2,0, молибден ≤4,0, вольфрам 12,0-16,0, тантал 3,0-12,0, рений ≤3,0, кобальт 4,0-9,0, ниобий ≤2,0, иттрий 0,003-0,1, лантан 0,001-0,1, церий 0,003-0,1, углерод ≤0,1, никель - остальное до 100%.

Как известно, успехи в разработке высокожаропрочных никелевых сплавов последних поколений в значительной мере связаны с легированием сплавов большим количеством рения, например 9,3 мас.% в сплаве ЖС-47, и/или рутения, например 6 мас.% в сплаве TMS-162 (Е.Н.Каблов, Н.В.Петрушин «Современные литые никелевые жаропрочные сплавы», Сборник трудов Международной технической конференции, М., ВИАМ, 2006 г., с.43). Развитие современных жаропрочных никелевых сплавов (ЖС) последних поколений связано главным образом с применением двух основных подходов в области материаловедения и технологии:

- введением в систему легирования тугоплавких металлов, например тантала и рения;

- использованием технологии направленной кристаллизации для получения монокристаллов.

Однако в связи с тем, что рений и особенно рутений являются очень дорогими и дефицитными металлами, возникает вопрос о том, полностью ли исчерпаны возможности улучшения жаропрочных сплавов, в том числе и никелевых, путем их легирования традиционными, менее дорогими и более доступными элементами, например, такими как вольфрам, тантал и другими.

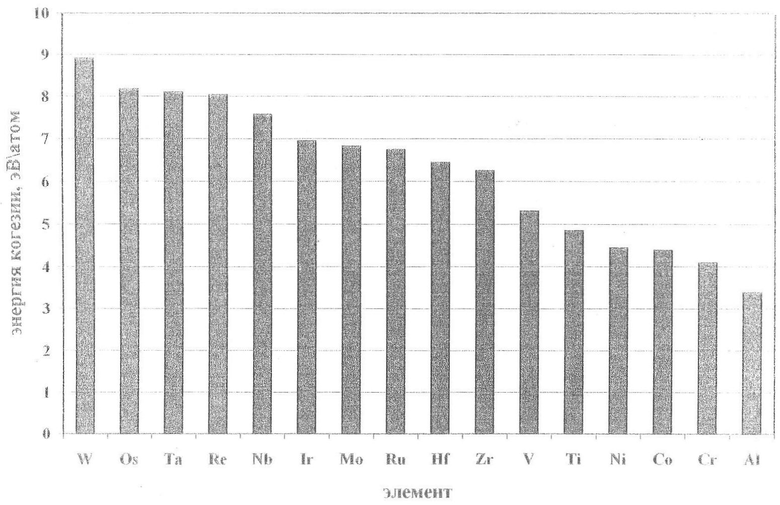

Авторами проведен анализ системы легирования жаропрочных никелевых сплавов с точки зрения значений энергии связи (энергии когезии) легирующих элементов. Рассматривая энергию связи элементов фундаментальным параметром, определяющим уровень механических свойств и эксплуатационных характеристик материала, установлено распределение легирующих элементов жаропрочных сплавов по значениям энергии связи для обобщенной системы легирования никелевых жаропрочных сплавов: Ni, Со, Cr, V, Ti, Al, Ru, Mo, Nb, Zr, Hf, Та, W, Re, Os, Ir.

Полученная диаграмма распределения легирующих элементов по значениями энергии связи (энергии когезии) приведена на чертеже.

При анализе приведенных на диаграмме данных будем предполагать, что вклад в энергию связи сплава конкретного легирующего элемента, например тантала, прямо пропорционален величине его собственной энергии связи и содержанию данного элемента в сплаве в атомных процентах. При этом обязательно наличие в сплаве основного γ'-образующего элемента - алюминия, причем его содержание позволяет обеспечивать образование необходимого количества упрочняющей γ'-фазы, выделяющейся при распаде пересыщенного твердого раствора.

С учетом вышеизложенного, базовой системой никелевых жаропрочных сплавов будем считать Ni-Al с возможностью замещения некоторого количества алюминия титаном.

Результаты, представленные на диаграмме, показывают, что первым элементом, способствующим наибольшему повышению энергии связи никеля, следует считать вольфрам. Поэтому базовая система никелевых жаропрочных сплавов в первую очередь должна содержать вольфрам, причем его количество целесообразно держать на максимально возможном высоком уровне, когда его предельное содержание ограничено величиной растворимости вольфрама в никелевом сплаве. При этом следует иметь в виду, что замена вольфрами танатлом или рением нецелесообразна, так как когезивная прочность сплава при такой замене повышаться не будет.

Следующий элемент для легирования никелевых жаропрочных сплавов - тантал. Тантал целесообразно вводить в жаропрочные сплавы на фоне высокого содержания вольфрама, контролируя возможность выделения в сплаве Та-содержащих промежуточных фаз.

Вслед за танталом идет рений, энергия связи которого также почти в два раза больше таковой для чистого никеля. Однако при введении в жаропрочный сплава рения за счет вольфрама не следует ожидать повышения когезивной прочности сплава.

Использование принципа многокомпонентного легирования в данном случае целесообразно потому, что это позволяет увеличить в жаропрочных сплавах суммарное содержание легирующих элементов с высокой когезивной прочностью, обеспечивая максимальное упрочнение всего сплава.

При анализе диаграммы, представленной на чертеже, обращает на себя внимание следующее: обязательный компонент последних модификаций жаропрочных сплавов - рутений, почти аналогичен молибдену. Среди γ'-образующих элементов, которые могут способствовать повышению когезивной прочности жаропрочных сплавов, кроме уже рассмотренного тантала, следует отметить титан и ниобий.

Основными отличиями заявляемого по первому варианту никелевого жаропрочного сплава для монокристального литья от сплава, принятого за прототип, являются:

повышенное содержание в нем вольфрама;

пониженное содержание кобальта и хрома;

наличие системы микролегирующих добавок, включающей иттрий, лантан и церий.

Особенностью заявляемого сплава по первому варианту (КС-2) является высокое содержание вольфрама в пределах от 12,0 до 16,0 мас.%. Верхний предел содержания вольфрама ограничивает область концентраций, при выходе за которую возрастает вероятность выделения вольфрама из твердого раствора в виде α-фазы, которая не является таким эффективным упрочнителем, как γ'-фаза на основе Ni3Al, а при содержании вольфрама ниже 12 мас.% его стабилизирующее воздействие на структуру ослабляется.

Заявляемое количество тантала вводится в состав никелевого жаропрочного сплава на фоне высокого содержания вольфрама. Система легирования заявляемого сплава (КС-2) сбалансирована таким образом, чтобы в сплаве не происходило выделения α -фазы несмотря на то, что тантал, так же как и вольфрам, имеет ОЦК решетку.

Влияние тантала на свойства заявляемого сплава во многом сходно с влиянием вольфрама, тантал также характеризуется высокой когезивной прочностью, что характерно и для заявляемого в заданном соотношении компонентов сплава. Тантал распределяется между γ-матрицей и упрочняющей γ'-фазой, стабилизируя и упрочняя обе основные фазы жаропрочного сплава. При содержании тантала больше 12,0 мас.% возрастает вероятность его выпадения из твердого раствора в виде α-фазы с ОЦК решеткой, а при содержании меньше 3,0 мас.% его воздействие на свойства практически отсутствует.

Наличие в заявляемом сплаве рения в заявляемом количестве обусловлено следующим.

Основные трудности, возникающие при разработке сплавов с достаточно выоским содержанием рения, связаны с созданием сплавов, сбалансированных по отношению к выделению неблагоприятных ТПУ фаз, которые с одной стороны охрупчивают сплав, а с другой резко разупрочняют твердый раствор в результате удаления из него элементов, его упрочняющих. Структурная стабильность содержащих рений сплавов относительно образования ТПУ фаз определяется соотношением содержания в сплаве элементов шестой группы - хрома, молибдена, вольфрама и рения. Эти элементы являются упрочнителями твердого раствора, причем наиболее эффективным является именно рений, который преимущественно распределен в γ-твердом растворе. Обладая наименьшим коэффициентом диффузии в никеле, рений тормозит процессы коагуляции упрочняющей γ'-фазы, тем самым повышая ее термическую стабильность.

Введение в заявляемый состав жаропрочного сплава указанного количества хрома обусловлено необходимостью повышения его жаростойкости. При увеличении содержания хрома выше 4 мас.% возрастает вероятность образования топологически плотноупакованной (ТПУ) фазы на основе хрома, которая охрупчивает сплав, кроме того, в сплавах с довольно высоким содержанием рения содержание хрома может быть снижено до 4,0%, так как рений относится к элементам, повышающим сопротивление сплава газовой коррозии.

Легирование сплава кобальтом в заявляемых количествах обусловлено необходимостью улучшения технологических характеристик сплава - технологической пластичности и литейных свойств.

Система микролегирующих добавок, а именно совместное использование лантана, иттрия и церия в заявляемых количествах, обеспечивает стабилизацию структурных дефектов в монокристаллах заявляемого сплава, а совместно с остальными компонентами состава сплава обеспечивает повышение жаропрочности по сравнению с прототипом.

Особенностью заявляемого сплава по второму варианту является аналогичность влияния рения, вольфрама, тантала, кобальта и системы микролегирующих добавок (иттрий, лантан и церий), но кроме этого на свойства заявляемого сплава по второму варианту влияет наличие в его составе титана, молибдена, ниобия и, возможно, углерода.

Титан - это один из основных γ'-образующих элементов, количество которого с одной стороны обеспечивает образование необходимого содержания упрочняющей γ'-фазы, а с другой стороны, ограничивает объем избыточной эвтектики (γ'+γ).

Ниобий и молибден обеспечивают повышение долговечности материала в области температур ≈1000°С. Молибден является упрочнителем твердого раствора, однако наиболее существенно его вклад проявляется в изменении параметра γ-твердого раствора и, как следствие, морфологии упрочняющей вторичной γ'-фазы, делая ее кубической и тем самым, обеспечивая высокое сопротивление ползучести жаропрочных сплавов.

В состав сплава может вводиться углерод для образования второй упрочняющей фазы жаропрочных сплавов - карбидов. Суммарное содержание в заявляемом сплаве углерода и карбидообразующих элементов обеспечивает отсутствие охрупчивающих ТПУ фаз.

Заявляемый состав жаропрочного никелевого сплава по второму варианту в количественном и качественном составе обеспечивает, наряду с повышением жаропрочности, улучшением литейных свойств сплава и его технологической пластичности, повышение коррозионной стойкости.

Примеры конкретного выполнения.

Пример для сплава по первому варианту.

Для апробации результатов были отлиты сплавы по первому и второму вариантам. Отливка сплавов осуществлялась в вакуумно-индукционной печи «Кристалл» емкостью 5-10 кг. Порядок введения компонентов заявляемых составов сплавов является стандартным: никель, хром, кобальт, вольфрам, рений, молибден, тантал, углерод, плавление, раскисление углеродом, последующее введение титана, алюминия и микролегирующих добавок (элементы с высокой активностью к кислороду) и разливка.

Для апробации сплава по первому варианту были выплавлены два состава сплава (один заявляемый и один сплав прототип CMSX-4), содержащие компоненты (в мас.%), приведенные в Таблице 1.

Монокристальная структура, ориентация оси роста [001].

После чего литые образцы подвергались высокотемпературному газостатическому уплотнению (заявляемый сплав) и термической обработке и испытывались.

Результаты испытаний:

Сплав CMSX-4 (прототип):

Т=1000°С, σ 100=260 МПа

Заявляемый сплав:

Т=1000°С, σ100=270 МПа

Для апробации сплава по второму варианту были выплавлены два состава сплава (один заявляемый и один сплав прототип CMSX-4), содержащие компоненты (в мас.%), приведенные в Таблице 2.

После чего литые образцы подвергались высокотемпературному газостатическому уплотнению (заявляемый сплав) и термической обработке и испытывались.

Результаты испытаний:

Сплав CSX-4 (прототип):

Т=1000°С, σ100=260 МПа

Заявляемый сплав:

Т=1000°С, σ100=280 МПа

Введение дополнительных легирующих элементов в заявляемый сплав по второму варианту приводит к уменьшению количества литейных микропор в дендритной структуре на 20-30% по сравнению с прототипом. Наблюдаемое улучшение микроструктуры может оказаться существенным, особенно в условиях знакопеременного нагружения деталей и усталостного характера разрушения.

Приведенные результаты испытаний показывают, что по сравнению с прототипом заявляемые сплавы по первому и второму вариантам обеспечивают достижение технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ (ВАРИАНТЫ) | 2007 |

|

RU2348724C2 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2353691C2 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| СПОСОБ ОБРАБОТКИ ОТЛИВОК ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 2007 |

|

RU2361011C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2021 |

|

RU2768946C1 |

| СПОСОБ ОБРАБОТКИ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 2007 |

|

RU2361012C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2626118C2 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ | 2019 |

|

RU2700442C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2439185C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой для лопаток газотурбинных двигателей | 2024 |

|

RU2821248C1 |

Изобретение относится к металлургии, а именно к литейным жаропрочным никелевым сплавам, предназначенным для производства монокристальных рабочих и сопловых лопаток газотурбинных двигателей, длительное время работающих при температурах, превышающих 1000°С. Согласно первому варианту сплав имеет следующий состав, мас.%: хром 0,5-4,0, алюминий 4,0-7,0, вольфрам 12,0-16,0, тантал 3,0-12,0, рений ≤3,0, кобальт 4,0-9,0, иттрий 0,003-0,1, лантан 0,001-0,1, церий 0,003-0,1, никель - остальное. Сплав характеризуется высоким уровнем жаропрочности при сохранении его технологических характеристик, таких как литейные свойства и технологическая пластичность. Согласно второму варианту сплав имеет следующий состав, мас.%: хром 0,5-4,0, алюминий 4,0-7,0, титан ≤2,0, молибден ≤4,0, вольфрам 12,0-16,0, тантал 3,0-12,0, рений ≤3,0, кобальт 4,0-9,0, ниобий ≤2,0, иттрий 0,003-0,1, лантан 0,001-0,1, церий 0,003-0,1, углерод ≤0,1, никель - остальное. Кроме высокой жаропрочности и технологической пластичности, этот сплав характеризуется повышенной коррозионной стойкостью. 2 н.п. ф-лы, 1 ил., 2 табл.

| US 6007645 А, 28.12.1999 | |||

| МОНОКРИСТАЛЛИЧЕСКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1988 |

|

RU1513934C |

| МОНОКРИСТАЛЛИЧЕСКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1991 |

|

SU1827121A3 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2002 |

|

RU2219272C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ | 1999 |

|

RU2153021C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1984 |

|

SU1157865A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2009-03-10—Публикация

2007-03-07—Подача