Изобретение относится к металлургии, а именно к сплавам на основе железа, используемым для изготовления железнодорожных рельсов.

Известна легированная рельсовая сталь, содержащая, мас.%: 0,70-0,80 С, 0,90-1,30 Мn, 0,40-0,80 Si, 0,80-1,30 Сr, 0,03-0,12 V, до 0,03 Р, до 0,03 S, Fe - остальное (ТУ 14-1-5328-96). Недостатком стали является ее невысокая прочность и низкая надежность при эксплуатации.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сталь, содержащая, мас. %: 0,60-0,85 С, 0,5-1,5 Мn, 0,1-1,0 Si, до 0,035 Р, до 0,04 S, до 0,05 Аl, один или несколько элементов из группы 0,05-1,5 Сr, 0,01-0,2 Мо, 0,01-0,1 V, 0,01-1,0 Ni, 0,005-0,05 Nb, Fе - остальное. (Пат. США 5209792 МКИ5 С 21 Д 1/18, приоритет от 07.04.1992).

Недостатками этой стали являются пониженная трещиностойкость и невозможность получения в готовых изделиях - железнодорожных рельсах - дифференцированного по сечению рельса уровня прочностных свойств без применения специальной термической обработки.

Техническим результатом предлагаемого изобретения является повышение трещиностойкости, усталостной прочности и долговечности железнодорожных рельсов, а также получение прочностных свойств рельсов без термической обработки на уровне углеродистых, подвергнутых термоупрочнению.

Технический результат изобретения достигается тем, что сталь, содержащая углерод, марганец, кремний, фосфор, серу, алюминий, хром, ванадий, никель, железо, дополнительно содержит медь, сурьму, олово, свинец, цинк, висмут, мышьяк, азот при следующем соотношении компонентов, мас.%: углерод 0,71-0,82, марганец 0,75-1,20, кремний 0,30-0,60, фосфор 0,005-0,025, сера 0,004-0,025, алюминий 0,008-0,025, хром 0,50-0,65, ванадий 0,04-0,10, никель 0,03-0,10, медь 0,03-0,12, сурьма 0,0002-0,003, олово 0,005-0,01, свинец 0,0002-0,003, цинк 0,0002-0,003, висмут 0,0002-0,003, мышьяк 0,001-0,01, азот 0,005-0,012, железо - остальное, при выполнении следующих соотношений: (сурьма+олово+свинец+цинк+висмут+мышьяк) ≤ 0,026%, отношение (алюминий+ванадий)/азот=4-25.

Уменьшение содержания углерода ниже 0,71% не обеспечивает необходимого уровня прочностных свойств стали, а увеличение свыше 0,82% приводит к снижению ее пластичности.

Наличие в стали марганца не менее 0,75% необходимо для достижения требуемой прочности и прокаливаемости. Увеличение же количества марганца более 1,20% снижает пластичность стали из-за образования сульфидов марганца и приводит к удорожанию стали.

Содержание кремния (0,30-0,60%) определяется оптимальными условиями раскисления стали и условием обеспечения необходимого уровня прокатываемости стали, а также сочетанием высокой прочности и пластичности.

При содержании алюминия меньше 0,008% сталь будет недостаточно раскислена, а увеличение количества алюминия более 0,025% приводит к ухудшению разливаемости стали в процессе непрерывной разливки.

Превышение содержания хрома выше 0,85% приводит к резкому увеличению прочности и падению трещиностойкости, при содержании хрома менее 0,50% в стали не обеспечивается необходимый уровень прокаливаемости и образуется недостаточное количество карбидной фазы, что приводит к потере прочности.

Ванадий введен в сталь для повышения ее прочностных свойств. Наличие ванадия в количестве менее 0,04% не обеспечит необходимого уровня прочности стали. Однако ванадий является карбидо- и нитридообразующим элементом. Повышение содержания ванадия более 0,10% приводит к образованию грубых включений карбонитридов ванадия, что отрицательно сказывается на ударной вязкости.

Повышение количества фосфора более 0,025% отрицательно влияет на усталостную прочность и снижает сопротивление зарождению трещин в условиях контактно-усталостного нагружения, особенно в присутствии атмосферы повышенной агрессивности, в которой эксплуатируются железнодорожные рельсы.

Увеличение содержания серы более 0,025% приводит к образованию на границах зерен выделений в виде эвтектических сульфидов, являющихся концентраторами напряжений, что повышает склонность к трещинообразованию и снижает долговечность рельсов при эксплуатации.

Нижние пределы содержания фосфора (0,005%) и серы (0,004%) выбраны исходя из реального состава исходного сырья сталеплавильного передела.

Содержание никеля (0,03-0,10%) выбрано из условий оптимальных значений прокаливаемости и показателей ударной вязкости.

Увеличение количества меди более 0,12% приводит к повышению порога хладноломкости и к образованию легкоплавких эвтектик на границах зерен при термической обработке, нижний предел содержания меди (0,03%) определяется возможностями промышленного оборудования.

Примеси цветных металлов - сурьмы, олова, свинца, цинка, висмута, мышьяка снижают сопротивление зарождению трещины в условиях контактно-усталостного нагружения и коррозионного воздействия, в которых эксплуатируются рельсы. Получение содержания этих элементов ниже (%): 0,0002 сурьмы, 0,0005 олова, 0,0002 свинца, 0,0002 цинка, 0,0002 висмута, 0,001 мышьяка не представляется возможным в промышленных условиях, ограничение верхнего предела (%): 0,003 сурьмы, 0,01 олова, 0,003 свинца, 0,003 цинка, 0,003 висмута, 0,01 мышьяка возможно при применении метода прямого восстановления железа.

При соотношении (алюминий + ванадий)/азот менее 4 происходит значительный рост зерна и падает пластичность стали, увеличение же этого соотношения более 25 приводит к образованию крупных карбонитридов ванадия и нитридов алюминия, резко ухудшающих показатели ударной вязкости, усталостной прочности и долговечности, особенно при длительном контактно-усталостном нагружении.

Пример осуществления способа.

Сталь выплавляют в 150 т электродуговых печах. Шихта для выплавки стали состоит из металлизованных окатышей, полученных методом прямого восстановления железа, и металлического лома. Содержание углерода доводят до 0,76%. Перед выпуском осуществляют легирование марганцем и кремнием посредством введения в печь ферромарганца и ферросилиция, а также присаживают феррохром до получения содержания хрома 0,79%. Во время выпуска на струю отдают шлакообразующую смесь, присаживают алюминий. После выпуска производят обработку стали аргоном. По окончании продувки аргоном сталь обрабатывают на АКОС. Для разжижения шлака применяют плавиковый шпат. В это же время при необходимости производят точную корректировку содержания углерода путем вдувания науглероживателя через фурму. После обработки на АКОС сталь подвергают вакуумированию в количестве 75 циклов с одновременной донной продувкой аргоном. При вакуумировании добавляют ферромарганец и силикомарганец, доводя содержание марганца до 0,97%, кремния - до 0,46%, а также легируют сталь ванадием на 0,07%. При внепечной обработке производят десульфурацию, содержание серы доводят до 0,009%, а также корректируют содержание алюминия. При достижении значения соотношения (алюминий + ванадий)/азот = 8, а также требуемой температуры ковш с металлом передают на разливку.

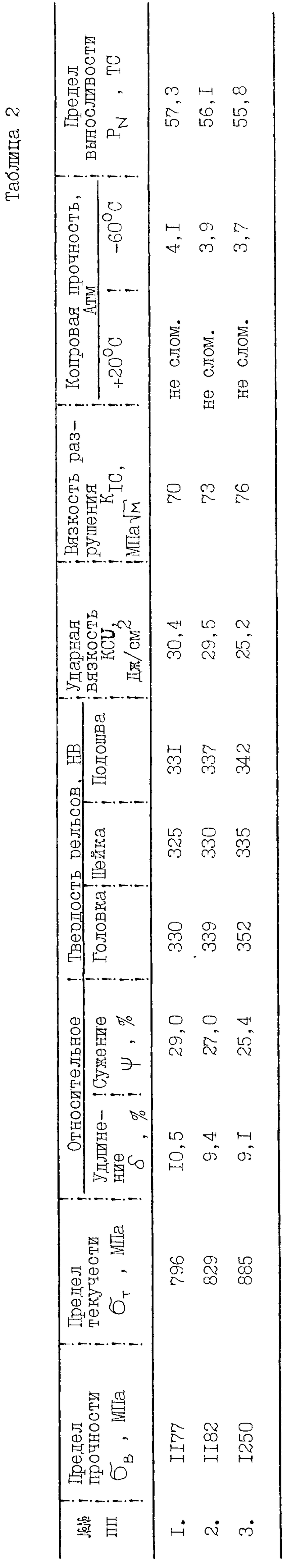

В таблицах 1 и 2 представлены составы выплавляемой стали и ее свойства.

Использование предлагаемого изобретения позволяет повысить трещиностойкость, усталостную прочность и долговечность железнодорожных рельсов, а также получить необходимый при эксплуатации рельсов дифференцированный по сечению рельса уровень прочностных свойств без применения термической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2688077C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2633408C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ И ДРУГИХ СОСУДОВ ДАВЛЕНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2002 |

|

RU2217284C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННО-СТОЙКАЯ СТАЛЬ | 2016 |

|

RU2634867C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| СТАЛЬ ДЛЯ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ ПОВЫШЕННОЙ НАДЕЖНОСТИ И РЕСУРСА | 1999 |

|

RU2166559C2 |

| Сталь | 1990 |

|

SU1754790A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

Изобретение относится к металлургии, а именно к производству стали для железнодорожных рельсов. Предложена сталь, содержащая компоненты в следующем соотношении, мас. %: углерод 0,71-0,82; марганец 0,75-1,20; кремний 0,30-0,60; фосфор 0,005-0,025; сера 0,004-0,025; алюминий 0,010-0,025; хром 0,50-0,85; ванадий 0,04-0,10; никель 0,03-0,10; медь 0,03-0,12; сурьма 0,0002-0,003; олово 0,0005-0,01; свинец 0,0002-0,003; цинк 0,0002-0,003; висмут 0,0002-0,003; мышьяк 0,001-0,01; азот 0,005-0,012; железо - остальное, при выполнении следующих соотношений:

(сурьма+олово+свинец+цинк+висмут+мышьяк) ≤ 0,026%,

(алюминий+ванадий)/азот= 4-25. Техническим результатом изобретения является повышение трещиностойкости, усталостной прочности и долговечности железнодорожных рельсов без термической обработки. 2 табл.

Сталь, содержащая углерод, марганец, кремний, фосфор, серу, алюминий, хром, ванадий, никель, железо, отличающаяся тем, что она дополнительно содержит медь, сурьму, олово, свинец, цинк, висмут, мышьяк, азот при следующем соотношении компонентов, мас. %:

Углерод - 0,71-0,82

Марганец - 0,75-1,20

Кремний - 0,30-0,60

Фосфор - 0,005-0,025

Сера - 0,004-0,025

Алюминий - 0,010-0,025

Хром - 0,50-0,85

Ванадий - 0,04-0,10

Никель - 0,03-0,10

Медь - 0,03-0,12

Сурьма - 0,0002-0,003

Олово - 0,0005-0,01

Свинец - 0,0002-0,003

Цинк - 0,0002-0,003

Висмут - 0,0002-0,003

Мышьяк - 0,001-0,01

Азот - 0,005-0,012

Железо - Остальное

при выполнении следующих соотношений:

(сурьма + олово + свинец + цинк + висмут + мышьяк) ≤ 0,026%,

отношение (алюминий + ванадий)/азот= 4-25.

| US 5209792 А, 11.05.1993 | |||

| US 4230488, 28.10.1980 | |||

| GB 1492953, 23.11.1977 | |||

| GB 2001343 A, 31.01.1979 | |||

| СТЕРИЛИЗАТОР ПАРОВОЙ | 2008 |

|

RU2396091C2 |

| DE 3627650 С1, 14.01.1988 | |||

| ГИБРИДНЫЙ ПИКСЕЛЬНЫЙ ДЕТЕКТОР ИОНИЗИРУЮЩИХ ИЗЛУЧЕНИЙ | 2018 |

|

RU2730045C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 1998 |

|

RU2139365C1 |

Авторы

Даты

2002-07-27—Публикация

2000-12-26—Подача