Изобретение относится к области производства сварочной проволоки для изготовления современных корпусов атомных реакторов и других сосудов высокого давления для энергетического машиностроения и нефтехимии. Для обеспечения надежности и долговечности основного оборудования АЭС сварочные материалы должны обеспечивать определенный комплекс служебных свойств металла шва: требуемые прочность, пластичность, низкую температуру хрупко-вязкого перехода (Тк0), отсутствие существенной деградации свойств металла шва под воздействием повышенной температуры и нейтронного облучения.

В настоящее время для корпусов атомных реакторов ВВЭР-1000 с ресурсом работы до 40 лет, изготовленных из стали 15Х2НМФА, 15Х2НМФАА и 15Х2НМФА класс 1 (ТУ 108.765-98) применяются сварочные проволоки Св-09ХГНМТАА-ВИ по ТУ 14-1-3675-83 и Св-12Х2Н2МА по ТУ 14-1-2502-78. Недостатком данных проволок является повышенное содержание в них никеля 1,0-1,3%, который приводит к повышенному охрупчиванию металла под воздействием нейтронного облучения. Указанный недостаток не позволяет использовать данную сварочную проволоку для сварки корпусов перспективных реакторов нового поколения с ресурсом не менее 60 лет.

Наиболее близким к заявляемому является состав сварочной проволоки по заявке RU 2000122009/А1, 27.08.2000 г., взятый в качестве прототипа, имеющий компоненты в следующем соотношении, мас.%:

Углерод - 0,07-0,12

Кремний - 0,15-0,40

Марганец - 0,3-1,2

Хром - 1,5-2,5

Никель - 0,01-0,20

Молибден - 0,4-1,2

Медь - 0,01-0,06

Ванадий - 0,05-0,25

Фосфор - 0,001-0,006

Сера - 0,001-0,006

Мышьяк - 0,001-0,010

Сурьма - 0,001-0,008

Кобальт - 0,005-0,020

Олово - 0,0001-0,0100

Азот - 0,003-0,012

Алюминий - 0,005-0,050

Титан - 0,01-0,15

Свинец - 0,001-0,010

Кислород - 0,001-0,005

Железо - Остальное

Указанный состав обладает достаточно высокой стойкостью к радиационному охрупчиванию, однако после высокого отпуска, проведенного согласно технологической схеме изготовления корпуса реактора типа ВВЭР, не позволяет обеспечить предел текучести 420 МПа при температуре +350oС и критическую температуру хрупкости Тк0≤-15oС металла шва.

Задачей настоящего изобретения является создание сварочной проволоки, при применении которой обеспечивается категория прочности КП-40 сварных соединений (предел текучести при рабочих температурах более 420 МПа, предел прочности более 490 МПа) и критическая температура хрупкости Тк0≤-15oС после термообработки в сочетании с высокой стойкостью металла сварных швов к тепловому и радиационному охрупчиванию.

Поставленная в заявке задача достигается изменением соотношения легирующих элементов, введением дополнительно в состав заявляемой сварочной проволоки кальция, натрия, увеличением содержание хрома, никеля, углерода, снижением содержания марганца.

Предлагается состав сварочной проволоки, содержащий, мас.%:

Углерод - 0,08-0,14

Кремний - 0,15-0,40

Марганец - 0,2-0,8

Хром - 2,5-3,5

Никель - 0,3-0,7

Молибден - 0,4-1,2

Натрий - 0,001-0,005

Ванадий - 0,05-0,25

Медь - 0,01-0,06

Сера - 0,001-0,006

Фосфор - 0,001-0,006

Мышьяк - 0,001-0,010

Сурьма - 0,001-0,008

Кобальт - 0,005-0,020

Олово - 0,0001-0,0100

Азот - 0,003-0,012

Алюминий - 0,005-0,050

Титан - 0,01-0,15

Кальций - 0,005-0,030

Кислород - 0,001-0,005

Свинец - 0,001-0,010

Железо - Остальное

Легирование кальцием и натрием в указанных пределах способствует очищению границ зерен и повышению пластичности. Дальнейшее повышение содержания кальция и натрия приводит к увеличению неметаллических включений по границам зерен и, как следствие, снижению значений пластичности и ударной вязкости.

Увеличение прочности металла шва, работающего при повышенных температурах, получают за счет повышения содержания в стали хрома, углерода (в процессе длительных технологических отпусков при изготовлении корпуса как за счет повышения прочности α-твердого раствора, так и за счет дисперсного выпадения упрочняющих фаз) и никеля (упрочняет α-твердый раствор). Кроме того, повышенное содержание никеля позволяет добиться требуемого увеличения вязкости, пластичности стали и снижения ее температуры хрупко-вязкого перехода (Тк0). Однако совместное влияние никеля с марганцем приводит к резкому снижению стойкости стали к радиационному охрупчиванию. С целью уменьшения их негативного совместного влияния на радиационную стойкость стали было снижено содержание марганца до 0,8%.

Нормирование содержания легирующих элементов выполнено таким образом, чтобы металл сварного шва после соответствующих технологических отпусков обеспечивал требуемый уровень стабильности важнейших физико-механических свойств, определяющих работоспособность материала в условиях работы корпуса атомного реактора.

Кроме того, для достижения необходимых прочностных характеристик при температуре 350oС должно соблюдаться следующее условие:

C+(Cr+V+Mo)/5+Ni/15≥72•10-2

Но поскольку с введением элементов-упрочнителей одновременно ухудшается свариваемость сталей, для обеспечения необходимой технологичности содержание указанных элементов в сварочной проволоке должно удовлетворять следующему условию:

C+(Cr+V+Mo)/5+Ni/15≤102•10-2

На основании экспериментальных исследований было установлено, что на радиационное охрупчивание металла сварного шва в наибольшей степени оказывают влияние такие элементы, как никель, марганец, медь, фосфор, сурьма и олово, поэтому было регламентировано их содержание и для условий облучения: F= 1•l020 нейтр/см2; Т=290oС, установлена следующая эмпирическая зависимость:

F=(Ni+Mn+1,5Cu)(P+0,25Sb+0,25Sn)≤97•10-4

Таким образом, задача создания нового состава сварочной проволоки заключается в оптимизации содержания легирующих элементов с целью обеспечения требуемых характеристик прочности и пластичности, с учетом технологичности, а также высокой стойкостью к охрупчиванию под воздействием нейтронного облучения и высокотемпературного воздействия на металл сварных швов.

При легировании сварочной проволоки вне заданных пределов, в соответствии с заявленными, состав сварочной проволоки становится неоптимальным, что проявляется в усилении склонности к радиационному и тепловому охрупчиванию, снижению характеристик пластичности и вязкости.

ФГУП ЦНИИ КМ "Прометей" совместно с ОАО "Ижорские заводы" проведен комплекс лабораторных и опытно-промышленных работ по выплавке, пластической обработке и изготовлении опытной партии сварочной проволоки, изготовлены сварные пробы в натурном сечении и проведены их испытания.

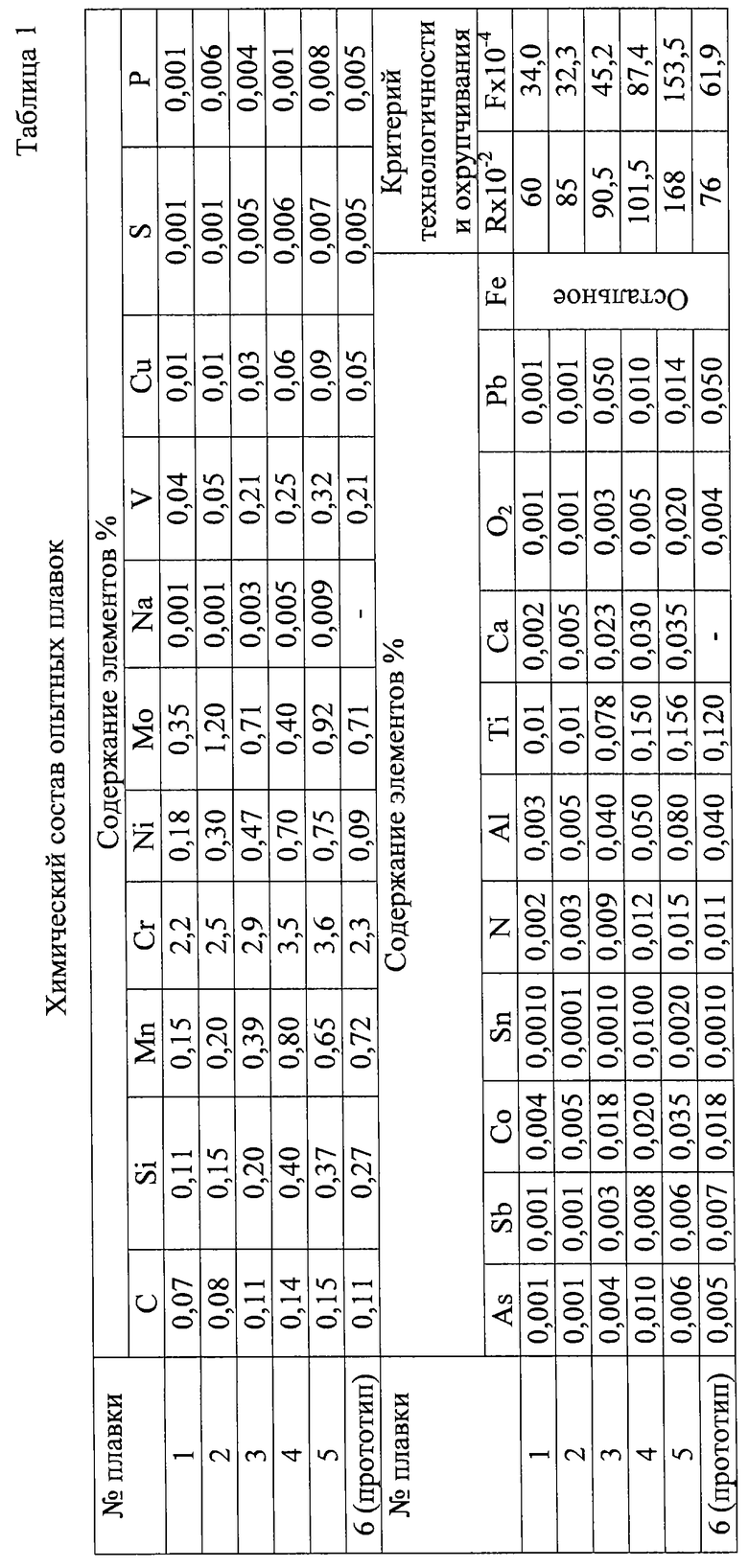

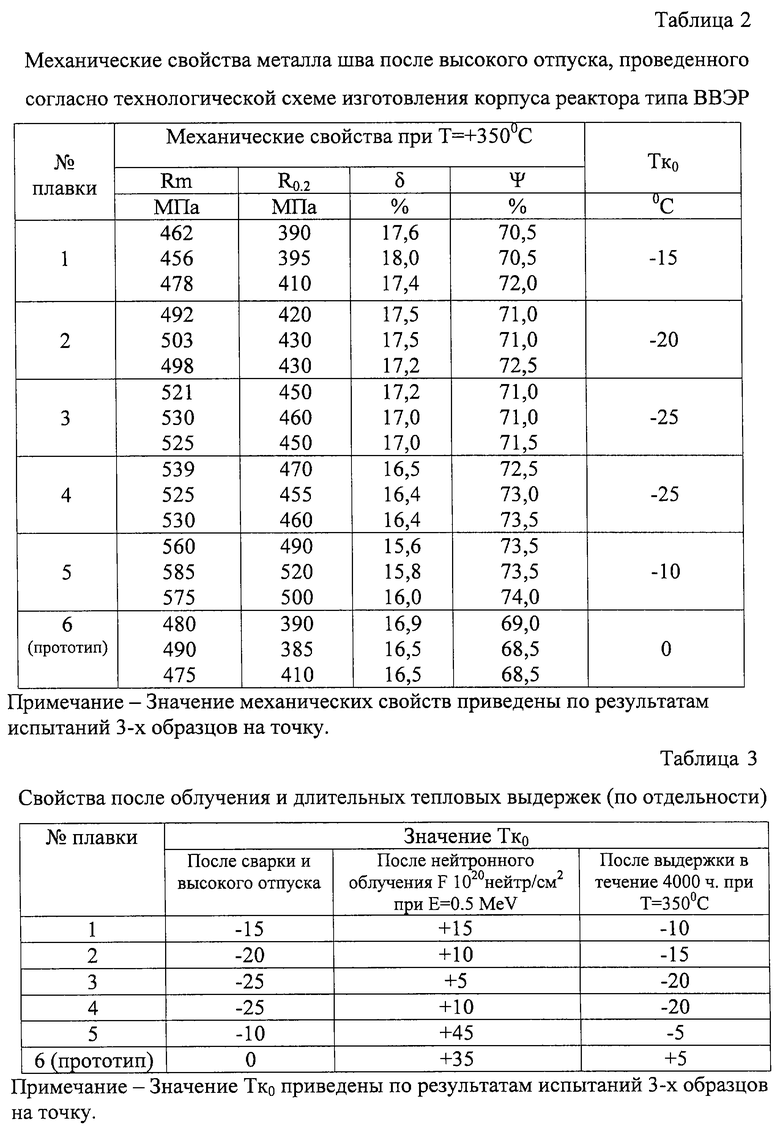

Химический состав исследованных материалов, а также результаты определения необходимых механических и служебных свойств представлены в табл. 1-3. Термическая обработка (отпуск) была выполнена по стандартным режимам, соответствующим свариваемой стали и применительно к режимам отпуска элементов корпусов реакторов типа ВВЭР.

Ожидаемый технико-экономический эффект от использования нового состава сварочной проволоки для изготовления корпусов реакторов АЭУ перспективных проектов выразится в повышении эксплуатационной надежности и ресурса изделий при обеспечении повышенной безопасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2446036C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2003 |

|

RU2238831C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ РЕАКТОРНЫХ СТАЛЕЙ | 2014 |

|

RU2566243C2 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| СТАЛЬ ДЛЯ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ ПОВЫШЕННОЙ НАДЕЖНОСТИ И РЕСУРСА | 1999 |

|

RU2166559C2 |

Изобретение может быть использовано при изготовлении сваркой сосудов высокого давления в энергетическом машиностроении. Сварочная проволока содержит элементы в следующем соотношении, мас.%: углерод 0,08-0,14, кремний 0,15-0,40, марганец 0,2-0,8, хром 2,5-3,5, никель 0,3-0,7, молибден 0,4-1,2, натрий 0,001-0,005, ванадий 0,05-0,25, медь 0,01-0,06, сера 0,001-0,006, фосфор 0,001-0,006, мышьяк 0,001-0,010, сурьма 0,001-0,008, кобальт 0,005-0,02, олово 0,0001-0,0100, азот 0,003-0,012, алюминий 0,005-0,050, титан 0,01-0,15, кальций 0,005-0,030, кислород 0,001-0,005, свинец 0,001-0,010, железо остальное. Изобретение позволяет повысить эксплуатационную надежность и ресурс изделий при обеспечении повышенной безопасности. 3 табл.

Сварочная проволока для сварки корпусов атомных реакторов и других сосудов давления для энергетического машиностроения, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, титан, железо, азот, алюминий, мышьяк, сурьму, кобальт, олово, фосфор, серу, свинец, медь и кислород, отличающаяся тем, что она дополнительно содержит кальций и натрий при следующем содержании компонентов, мас.%:

Углерод 0,08-0,14

Кремний 0,15-0,40

Марганец 0,2-0,8

Хром 2,5-3,5

Никель 0,3-0,7

Молибден 0,4-1,2

Натрий 0,001-0,005

Ванадий 0,05-0,25

Медь 0,01-0,06

Сера 0,001-0,006

Фосфор 0,001-0,006

Мышьяк 0,001-0,010

Сурьма 0,001-0,008

Кобальт 0,005-0,02

Олово 0,0001-0,0100

Азот 0,003-0,012

Алюминий 0,005-0,050

Титан 0,01-0,15

Кальций 0,005-0,030

Кислород 0,001-0,005

Свинец 0,001-0,010

Железо Остальное

при следующих ограничениях по соотношению элементов в сварочной проволоке:

C+(Cr+V+Mo)/5+Ni/15=72·10-2÷102·10

(Ni+Mn+1,5Cu) (P+0,25Sb+0,25Sn)≤97·10

| RU 2000122009 A1, 27.08.2002 | |||

| Состав сварочной проволоки | 1979 |

|

SU859087A1 |

| Состав сварочной проволоки | 1975 |

|

SU528161A1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| US 3973950, 10.09.1976 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОСЕРИНА | 0 |

|

SU179432A1 |

Авторы

Даты

2003-11-27—Публикация

2002-09-27—Подача