Настоящее изобретение имеет отношение к усовершенствованию таких каталитических реакторов (контактных аппаратов), которые содержат металлическую подложку. Обычно такая подложка образована чередующимися плоскими и рифлеными (гофрированными, волнистыми) металлическими полосами (толщиной 0,05-0,1 мм), намотанными друг на друга (свернуты в рулон) вокруг оси, с образованием каналов, проходящих по оси через подложку, предназначенных для сквозного протекания и каталитической очистки отработанных газов.

Для достижения желательной каталитической очистки металлические полосы имеют покрытие (так называемое промывочное покрытие), которое обычно образовано оксидом алюминия и благородными металлами (такими как, например, родий, платина, палладий).

Намотанная указанным образом подложка заключена в металлическую оболочку. В соответствии с известным состоянием техники эта оболочка изготовлена из металлического листа толщиной от 1 до 1,5 мм, то есть в 10-30 раз больше толщины металлической полосы. Причина выбора такой относительно большой толщины оболочки заключается в том, что должна быть обеспечена возможность крепления оболочки при помощи сварки или пайки, с одной стороны, к подложке и, с другой стороны, к охватывающему оболочку кожуху.

Одной из проблем каталитических реакторов такой конструкции является недостаточная прочность. При протекании по каналам горячих газов (с температурой до 1000oС) стенки тонких металлических полос быстро нагреваются, что приводит к осевому и радиальному расширению подложки. С другой стороны, охватывающая оболочка не имеет прямого контакта с газами. Так как в дополнение к этому она намного толще и поэтому имеет большую тепловую массу, то ее нагрев и расширение происходят с намного меньшей скоростью. В результате этого создается существенная сила сжатия в пространстве между самым верхним наружным слоем подложки и оболочкой, что может быть потенциальной причиной деформации наружных рифлений подложки с последующим разрушением каналов в этом слое.

При охлаждении подложки возникает противоположная проблема. Тонкие стенки каналов охлаждаются с намного большей скоростью, чем существенно более толстая оболочка, которая к тому же, как упоминалось ранее, не имеет прямого контакта с газовым потоком. Следовательно, сжатие подложки будет происходить намного быстрее, чем сжатие оболочки. Если в такой ситуации индивидуальные металлические полосы соединены вместе, то между слоями в радиальном направлении будет возникать существенное напряжение как результат разностей степени сжатия подложки и оболочки.

В таких подложках, в которых покрытие представляет собой единственный связующий элемент, прочность связи будет превышена с образованием трещин и зазора, обычно в ближайшей к оболочке паре слоев. В подложках с диаметром около 100 мм может образоваться зазор 1 мм.

Значительное напряжение развивается в таких подложках, слои которых соединены пайкой твердым припоем. В особенности между самыми внешними слоями подложки и оболочкой напряжение может достигать такой величины, что возникает риск разрыва паяных соединений. Прочность каталитического реактора в значительной степени связана с указанными проблемами.

Разность расширения оболочки и подложки является основной причиной возникновения напряжения при сжатии или при растяжении. Задачей настоящего изобретения является устранение указанных недостатков и создание такого каталитического реактора, который имеет оболочку, более приспособленную к движениям подложки, что позволяет предотвратить вредное воздействие на подложку механических напряжений сжатия или растяжения. Отличительные характеристики оболочки указаны в формуле изобретения. Толщина оболочки будет иметь такую же величину, что и толщина металлической полосы, или незначительно превосходить ее, так что любое напряжение сжатия, которое может быть приложено к рифлениям металлической полосы, или любое напряжение растяжения, которое может быть приложено к паяным или сварным соединениям, не будет превосходить прочности конструкции. Если толщина металлических полос лежит в упомянутом диапазоне, то есть составляет 0,5-0,1 мм, то оболочка может иметь толщину в диапазоне 0,1-0,5 мм.

Второе преимущество, которое может быть получено за счет оболочки, имеющей существенно сниженную толщину по сравнению с известными ранее оболочками, заключается в существенном снижении массы (веса). Одним из следствий этого является то, что такая оболочка может нагреваться и охлаждаться намного быстрее, чем известные ранее оболочки. При этом разность температур между оболочкой и подложкой не будет столь большой, как раньше, поэтому будут меньше разности расширения и сжатия оболочки и самых верхних слоев подложки. Более того, это будет вызывать меньшие напряжения сжатия и расширения. Уменьшенная разность расширения самых верхних слоев подложки и оболочки, принимая во внимание более быстрое охлаждение последней, приводит к снижению растрескивания или к его устранению, а также снижает риск образования зазоров между указанными деталями. В результате существенно повышается прочность и надежность каталитического реактора.

Из изложенного можно сделать вывод о том, что тонкая оболочка дает два преимущества, а именно приводит к снижению разности расширения и сжатия (подложки и оболочки) и к уменьшению вызванного оболочкой сжатия за счет ее лучшей пластичности. Оба преимущества действуют в одном направлении и повышают надежность каталитического реактора.

Для обеспечения соединения и предотвращения осевых перемещений оболочки относительно подложки на поверхности последней образованы идущие по периферии канавки, а в оболочке выполнены выступы, входящие в указанные канавки, когда оболочку надевают на подложку.

В оболочке может быть создан прокаткой по меньшей мере один участок, образующий кольцевой выступ, выступающий из поверхности оболочки и предназначенный для снижения осевых усилий, возникающих между подложкой и оболочкой при нагревании и охлаждении реактора.

На каждой торцевой стороне оболочки может быть предусмотрено кольцо, выступающее в направлении удаления от подложки в виде ее продолжения, при этом соединение оболочки с кожухом, охватывающим каталитический реактор, осуществляется при помощи указанных колец. Кольца имеют коническое расширение в направлении удаления от подложки.

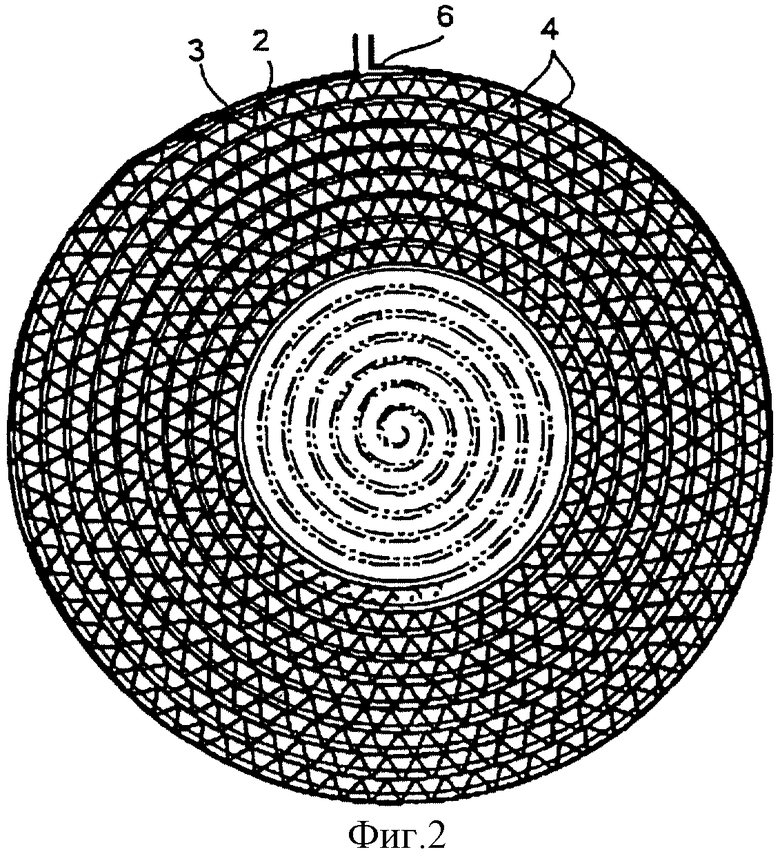

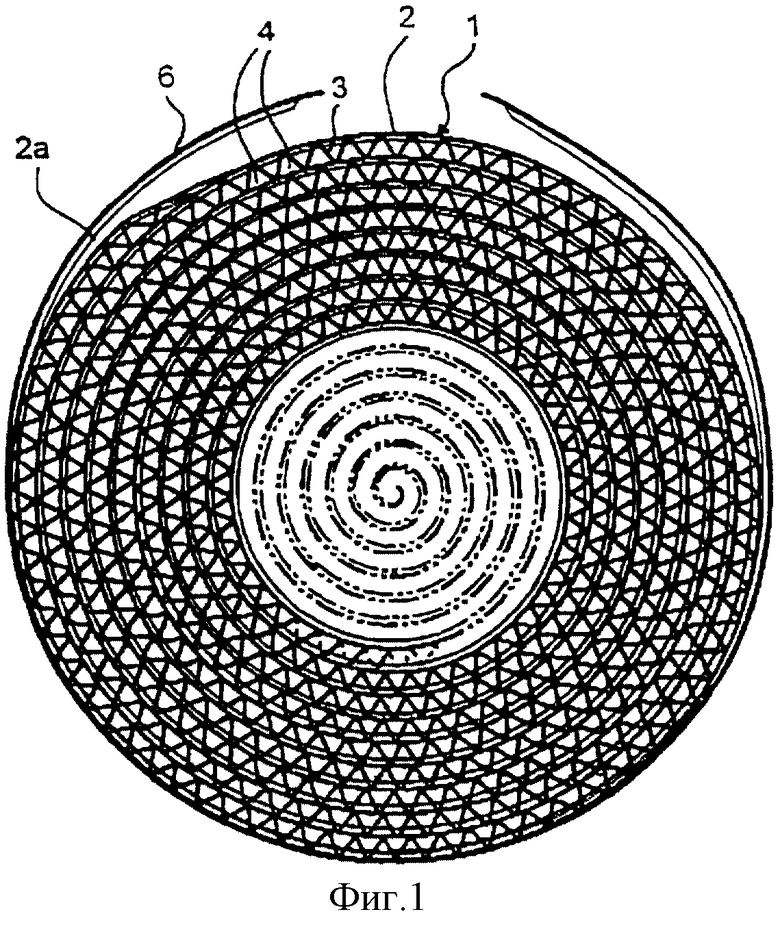

На фиг. 1 и 2 приведено поперечное сечение подложки, образованной чередующимися плоскими и рифлеными металлическими полосами, намотанными спирально друг на друга (в рулон), причем можно увидеть охватывающую подложку оболочку соответственно в открытом и закрытом положениях.

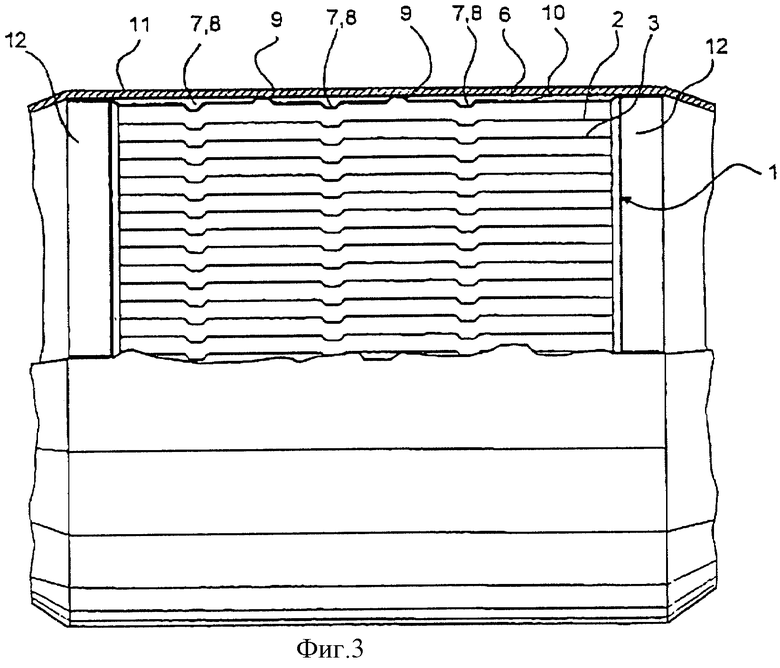

На фиг. 3 показан вид сбоку каталитического реактора, частично охваченного кожухом (закатанного в так называемую "банку" (canning)).

На фиг.1 приведено поперечное сечение подложки 1 в качестве примера известной конструкции, в которой чередующиеся плоские и рифленые металлические полосы 2 и 3 намотаны спирально друг на друга, в результате чего образуются каналы 4, предназначенные для сквозного протекания газа через подложку 1. Если до намотки произвести оксидирование указанных металлических полос 2, 3, с последующим нанесением на них каталитического покрытия (промывочного покрытия), которое само по себя является предпочтительным для достижения оптимальной эффективности реактора, то возникает неудобство, связанное с тем, что после проведения намотки металлических полос 2, 3 необходимо для соединения полос при помощи сварки или пайки снимать покрытие с наружного участка 2а плоской металлической полосы 2, а также с ближайшего участка рифленой металлической полосы 3. Кроме того, слой оксидирования также должен быть удален (сошлифован). После этого вокруг подложки 1 может быть напрессована обычная толстая оболочка, которую приваривают или припаивают к указанным открытым участкам полос.

Недостатки указанного способа сборки заключаются в том, что, с одной стороны, он является относительно сложным и длительным, а также в том, что, с другой стороны, дорогой материал покрытия приходится частично удалять.

За счет применения тонкой оболочки в соответствии с настоящим изобретением указанный способ может быть упрощен. После проведения намотки подложки 1 металлические полосы 2, 3 с нанесенным на них покрытием соединяют вместе на концевом участке 2а при помощи скоб (не показаны), чтобы предотвратить изгиб полос 2, 3 в направлении удаления друг от друга. После этого подложка 1 может быть снята со станка, на котором проводилась операция намотки, и тонкая оболочка 6 может быть надета с плотной посадкой на подложку 1, после чего производится сварка оболочки 6 вдоль ее продольного стыка.

Совершенно ясно, что такой способ сборки является более удобным, быстрым и, следовательно, не столь дорогим, как известные ранее способы. Кроме того, за счет применения более тонкой оболочки появляются другие преимущества, о которых речь впереди.

В том случае, когда подложка 1 изготовлена из чередующихся плоских и рифленых металлических полос 2, 3 таким образом, что образованные на рифленых полосах 3 ушки используются для удержания (соединения) полос вместе за счет входа этих ушек в каналы, образованные за счет вальцевания на плоских полосах 3, тогда подложка 1 будет иметь вид, показанный на фиг.3, то есть она будет иметь периферические канавки 7 на поверхности окружности. По той причине, что в этом случая использована тонкая оболочка 6, в ней легко могут быть образованы выступы 8 с острыми кромками, которые входят в канавки 7 на поверхности окружности 1. Соединение выступов с канавками обеспечивает необходимую осевую фиксацию оболочки 6 относительно подложки 1, причем указанное соединение получают без необходимости отдельного крепления оболочки 6, например, за счет сварки, пайки, клепки или любым иным путем.

Из фиг.3 также видно, что оболочка 6 имеет некоторые участки 9, которые получены прокаткой и образуют известные сами по себе кольцевые выступы, идущие по периферии вокруг оболочки 6. В известных оболочках эти кольцевые выступы использовались только для образования зазора 10 между оболочкой 6 и наружным кожухом 11 каталитическим реактором, чтобы уменьшить передачу теплоты к кожуху 11.

В соответствии с отличительной характеристикой настоящего изобретения эти кольцевые выступы 9 могут быть использованы для придания оболочке 6 упругости, чтобы свести к минимуму любые осевые напряжения, которые могут возникать между подложкой 1 и оболочкой 6 в ходе нагревания или охлаждения каталитического реактора.

Для того чтобы свести к минимуму любые радиально направленные усилия, которые могут воздействовать на оболочку 6 и которые могут быть вызваны жесткостью кожуха 11, оболочка 6 преимущественно имеет на каждой из своих сторон по кольцу 12, которые выступают в стороны в виде продолжения подложки 1. Кольца 12 облегчают операцию сварки готового каталитического реактора с кожухом 11. До их установки кольцам может быть придана небольшая конусность, с расширением при удалении от подложки 1, причем такая конфигурация обеспечивает удовлетворительный упор кольца 12 во внутреннюю сторону кожуха 11 при вводе каталитического реактора в кожух 11, что дополнительно облегчает операцию сварки.

Дополнительным преимуществом использования соединения каталитического реактора с кожухом 11 при помощи колец 12 с каждой из сторон является, за счет указанных гибких колец 12, уменьшение или устранение вибраций и других перемещений, а также небольших деформаций кожуха 11, которые в результате не распространяются в полной мере в подложке. Следовательно, такая конструкция способствует увеличению прочности/надежности реактора.

Из приведенного описания становится ясно, что тонкостенная оболочка 6 в соответствии с настоящим изобретением различными путями способствует увеличению прочности/ надежности каталитического реактора. Следствием гибкого охватывания подложки 1 оболочкой 6 является сведение к минимуму риска деформации подложки 1, которая могла бы приводить к образованию трещин в материале каталитического реактора, в результате чего увеличивается срок службы каталитического реактора.

Изобретение касается создания каталитических реакторов такого типа, которые содержат подложку, образованную намоткой чередующихся плоских и рифленых металлических полос, которые образуют каналы сквозного протекания газа, проходящие через подложку в осевом направлении. Охватывающая подложку оболочка изготовлена из листа, толщина которого равна толщине плоских и рифленых металлических полос или незначительно превосходит ее. Такое выполнение позволяет повысить прочность реактора, снизить его вес и упростить сборку оболочки с подложкой, увеличить срок службы реактора. 3 з.п. ф-лы, 3 ил.

| JP 08866905 A, 15.10.1996 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| СПОСОБ ПОЛУЧЕНИЯ w-МЕТОКСИАЦЕТОФЕНОНА и огФТОРАЦЕТОФЕНОНА | 0 |

|

SU212243A1 |

| Каталитический фильтр для очистки выхлопных газов дизельного двигателя | 1980 |

|

SU1160940A3 |

| Каталитический нейтрализатор | 1987 |

|

SU1483064A1 |

Авторы

Даты

2002-07-27—Публикация

1997-03-21—Подача