Изобретение относится к химическому машиностроению и может быть использовано в емкостной аппаратуре, контактирующей с коррозионно-активными средами различных химических, нефтехимических, электронных, текстильных и смежных с ними производств.

Известны оболочечные конструкции из композиционных материалов, состоящие из защитного и несущего слоев, с выполнением последнего в виде сетчатой армировки из пропитанного связующим стеклоровинга (патент США N 2633414, кл. НКИ 23-290, 1953).

Указанные конструкции отличаются технологической сложностью изготовления, обусловленной необходимостью обеспечения герметичности внешнего несущего слоя и, как следствие, высокой стоимостью, а, кроме того, подобные оболочки имеют малый эксплуатационный ресурс.

Известны также оболочки из неметаллов с выполнением сетки несущего слоя с нормированием шага раскладки армирующих жгутов (1,5-2,0, ширины жгута), а контактирующей с защитным слоем внутренней поверхности несущего слоя - пористой (Авторское свидетельство СССР N 763646, кл. F 17 C 1/00, 1980 г).

Такая намотка несущего слоя обеспечивает крепление волоконных наполнителей в зонах перегибов к поверхности защитного слоя и между собой в местах пересечения жгутов, но без заполнения полимерным связующим участков между соседними витками.

Недостатком этой конструкции являются проницательность оболочки для рабочей среды, продиффундировавшая через защитный слой, часть которой отводится по пористой внутренней поверхности несущего слоя и его дренажным каналам, и вытекающая из указанного неэкологичность, обусловленная поступлением в рабочую зону производства коррозионно-активных сред и разрушением материала несущего слоя.

Наиболее же близким техническим решением к предлагаемому является сосуд из композиционного материала (Авторское свидетельство СССР N 1089344, кл. F 17 C 1/00, 1984), содержащий корпус в виде оболочки вращения с полюсным отверстием, фланец, вмотанный в полюсное отверстие, съемную крышку с уплотнительным кольцом, профилированным по боковой наружной поверхности в виде тора.

Недостатками указанного сосуда из композиционного материала являются невысокая коррозионная стойкость и, как следствие, малый эксплуатационный ресурс в условиях химически агрессивных сред, высокая трудоемкость проверки герметичности крышечного затвора, обусловленная необходимостью заполнения контрольной средой всего внутреннего объема сосуда и сложностью сборки затвора, содержащего вогнутую крышку, навинчиваемый на нее венец, профилированное уплотнительное кольцо, торовая часть которого сопрягается с внутренней боковой поверхностью полюсного фланца. Причем номинальные размеры максимального диаметра крышки, диаметра полюсного отверстия оболочки и внутреннего диаметра фланца выполнены равными, что связано с необходимостью выполнения сборочных работ исполнителями высокой квалификации с большими производственными навыками.

Целью изобретения является повышение технологичности изготовления и долговечности сосуда, а также упрощение и повышение достоверности контроля его герметичности.

Цель достигается тем, что сосуд из композиционного материала, содержащий корпус в виде несущей оболочки вращения с полюсным отверстием и вмотанным в него фланцем, съемную крышку, в канавке которой установлено гибкое профилированное уплотнительное кольцо в канавке, снабжен антикоррозионной защитой корпуса, выполненной в виде пакетного покрытия, состоящего из образованных намоткой по геодезическим линиям слоев намотки лент пленочного химически стойкого термопласта, и армирующей сетки сухого волокнистого наполнителя, размещенной внутри термопласта на заданном расстоянии по направлению к несущей оболочке с шагом раскладки, выбранным в пределах 4/7...3/5 ширины ленты термопласта, герметизирующего слоя резиновой смеси и тканого материала из поликапроамидного извитого волокна, скрепляющего между собой термопласт и слой резиновой смеси, причем пакетное покрытие связано с несущей оболочкой со стороны герметизирующего слоя резиновой смеси посредством клеевой композиции, при этом в канавке съемной крышки по всему ее периметру выполнены два симметричных относительно срединной линии канавки кольцевых выступа, а в гибком уплотнительном кольце выполнен соответствующий ступенчатый паз, две периферийные ступени которого равны величине выступа канавки, а две центральные ступени образуют с междувыступным пространством канавки дополнительную полость с объемом, превышающим суммарный объем кольцевых выступов.

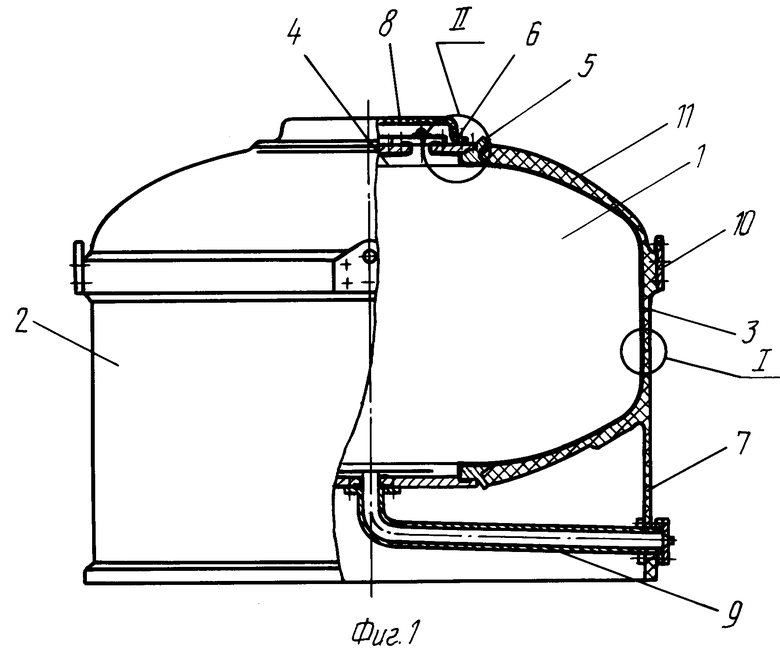

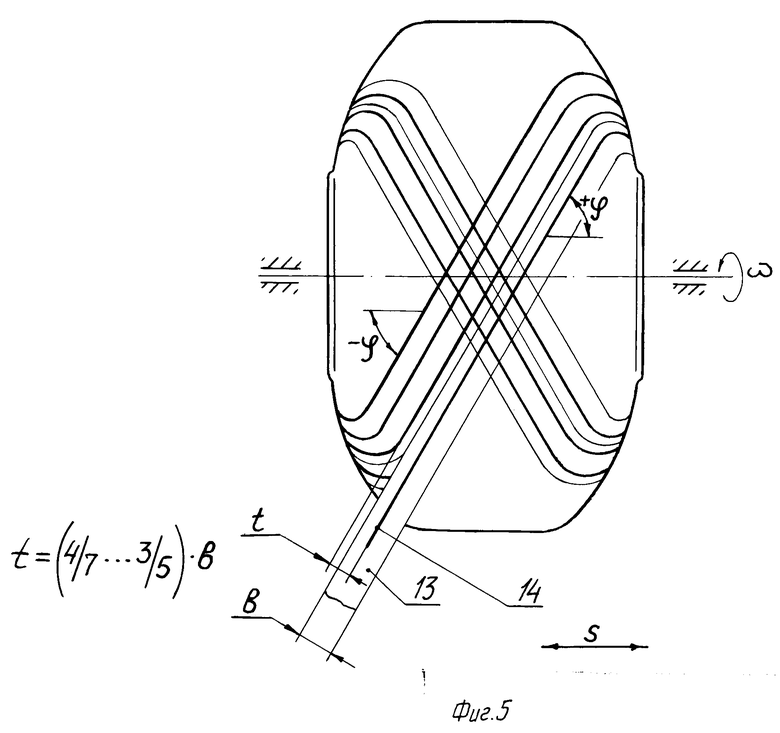

На фиг. 1 изображен общий вид сосуда из композиционного материала с частично продольно-осевым разрезом; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 1; на фи г. 4 - узел III на фиг. 3 (увеличенное изображение); на фиг. 5 - схема намотки по геодезическим линиям сухого волокнистого наполнителя, образующих армирующую сетку.

Сосуд 1 из композиционного материала содержит корпус 2 в виде несущей пластиковой оболочки вращения 3 с полюсным отверстием 4 и вмотанным в него металлическим фланцем 5, съемную металлическую крышку 6, пластиковую опорную юбку 7, защитный подгорловинный кожух 8 из пластмассы, сливную трубу 9 и такелажные кронштейны 10. Сосуд 1 снабжен антикоррозионной защитой 11 корпуса 2, выполненной в виде пакетного покрытия 12.

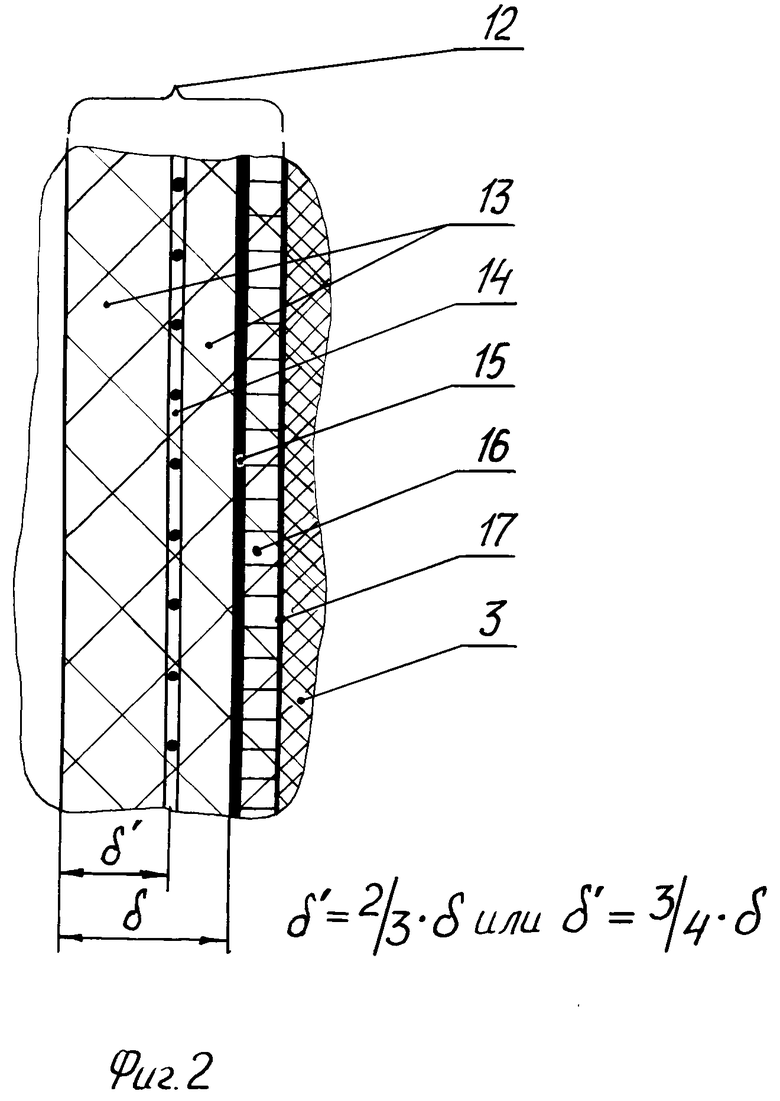

В структуру стенки корпуса 2 с пакетным антикоррозионным покрытием 12 входят:

образованные намоткой по геодезическим линиям слои лент пленочного химически стойкого термопласта 13;

армирующая сетка, образованная намоткой по геодезическим линиям жгутов сухого волокнистого наполнителя 14;

тканый материал из поликапроамидного извитого волокна 15;

герметизирующий слой резиновой смеси 16;

клеевая композиция 17, связывающая герметизирующий слой 16 со стенкой несущей оболочки 3.

Армирующая сетка 14 размещена внутри термопласта 13 на заданном расстоянии " δ'" по направлению к несущей оболочке 3, составляющем 2/3 или 3/4 общей толщины термопласта - " δ", т.е. имеют место равенства δ' = 2/3 δ либо δ' =3/4 δ .

Ленты термопласта 13 и жгуты армирующего наполнителя 14 намотаны на технологическую оправку, формообразующую полость несущей оболочки 3. Опорная юбка 7 выполняется из пластика той же марки, что и материал несущей оболочки 3 и защитным покрытием не снабжается.

Съемная крышка 6 крепится невыпадающими болтами к фланцу 5, вмотанному в полюсное отверстие несущей оболочки вращения 3, футерована по внутренней, контактирующей с парами химикатов, поверхности антикоррозионной защитой 11, причем защита сосуда в целом включает покрытие рабочих поверхностей - оболочки 3, фланца 5, сливной трубы 9 крышки.

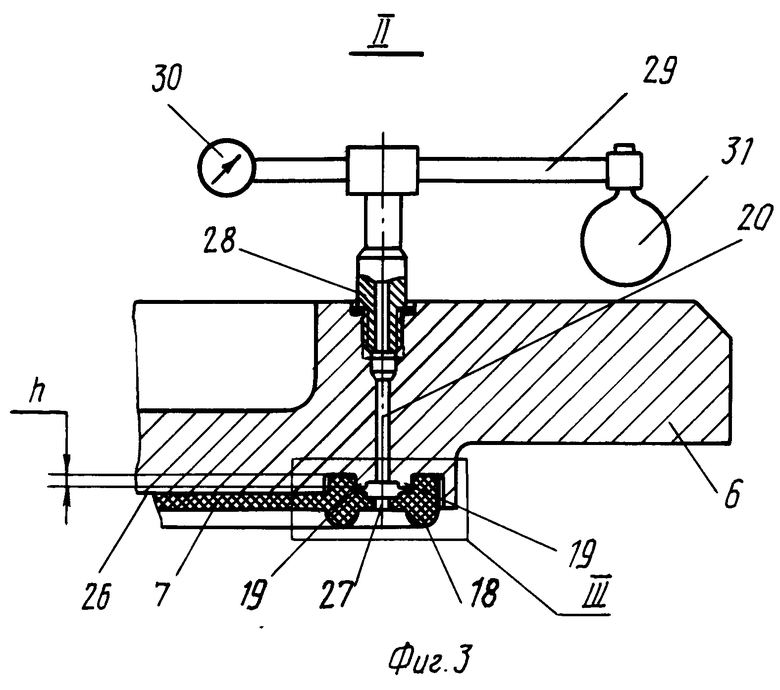

На фиг. 3, 4 показано, что съемная крышка 6 снабжена специальной уплотнительной канавкой (не обозначена) , профилированной под форму гибкого уплотнительного кольца 18 (прокладки), являющегося частью общей антикоррозионной защиты 11.

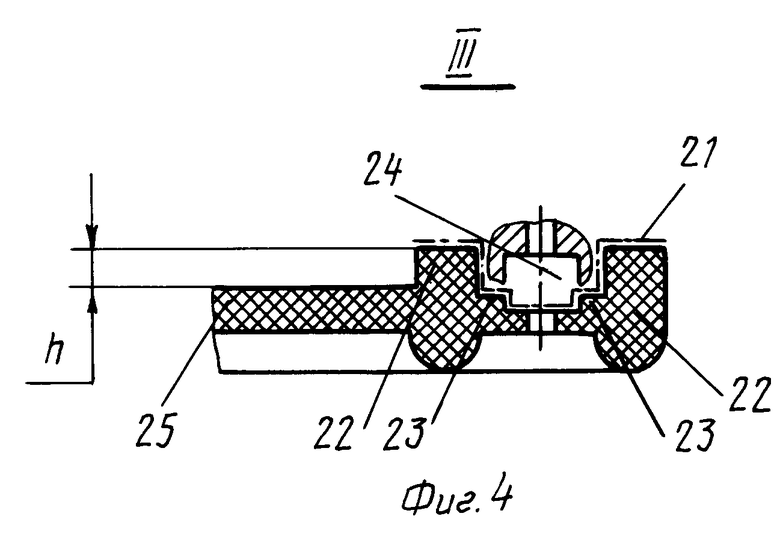

В канавке выполнены два симметричных относительно срединной линии канавки кольцевых выступа 19 величиной "h", также симметричные периферийные по отношению к выступам 19 кольцевые углубления и междувыступное пространство в виде кольцевого паза глубиной, несколько меньшей чем величина "h", в котором выполнено одно сквозное отверстие 20. В гибком уплотнительном кольце 18 выполнен ступенчатый паз 21, две периферийные ступени 22 которого равны величине выступа канавки "h", а две центральные ступени 23 образуют с междувыступным пространством канавки дополнительную полость 24 с объемом, превышающим суммарный объем кольцевых выступов 19. Гибкое уплотнительное кольцо 18 выполняется из коррозионностойкого материала, например из кислотощелочестойкой резины по ГОСТ 7338-77 или из резины типа ИРП с нанесенным суспензионным слоем полиэтилена или фторопласта, и имеет плоскую замыкающую круговую часть 25 (в виде "блина"), защитно футерующую внутреннюю поверхность 26 съемной крышки 6. То есть, в предлагаемой конструкции защиты крышки объединены функции обтюрирующей уплотнительной прокладки и футеровочного покрытия внутренней рабочей поверхности крышки. В перемычке между центральными ступенями 23 уплотнительного кольца 18 имеются равнорасположенные по периметру перемычки отверстия 27, одно из которых соосно отверстию 20 в крышке 6. В отверстие 20 установлен штуцер 28, подсоединенный к системе подачи контрольного газа 29, снабженной манометром 30 и газовым баллоном 31.

Эксплуатация предлагаемого сосуда осуществляется следующим образом.

Через технологические штуцеры в съемной крышке 6 внутрь сосуда подается подлежащий расходному хранению или транспортировке химический pаствоp. За такелажные кронштейны 10 сосуд 1 устанавливается на хранилищную площадку или на транспортное средство и закрепляется по опорной юбке 7 и по кронштейнам 10. Опорожнение сосуда производится путем подачи в соответствующий штуцер съемной крышки 6 инертного газового вытеснителя (при комплектации сосуда сифонной трубой) или открытием спускного вентиля, устанав- ливаемого на выходе сливной трубы 11, используемой также для удаления технологических моющих растворов после промывки внутренней поверхности сосуда перед очередной заправкой (в случае перевозки особо чистых химикатов). Для предохранения от попадания внутрь сосуда загрязнений и для защиты от механических повреждений запоpной арматуры, устанавливаемой в технологические штуцерные отверстия съемной крышки 6, перед транспортировкой сосуда на него монтируется быстросъемный защитный кожух 8, снимаемый далее перед очередным заполнением сосуда химическими продуктами.

Для первичного контроля герметичности сосуда после изготовления и при его периодическом техническом освидетельствовании в отверстие 20 съемной крышки 6 устанавливается штуцер 28, подсоединяемый через систему подачи контрольного газа 29 к баллону с последним - 31. Производится подача порции газа в полость 24 и отверстия 27, а затем проверяется уровень давления контрольного газа по манометру 30. В случае постоянства указанного давления соединение съемной крышки 6 с фланцем 5 герметично, в противном случае необходимо дополнительно затянуть болты крепления крышки к фланцу или заменить гибкое уплотнительное кольцо 18.

Для проверки герметичности крышечного затвора достаточно подвести к штуцеру 28 порцию контрольного газа из баллона 31 объемом 2-3 л (в зависимости от размеров крышки 6), который в течение нескольких секунд заполнит полость 24 и, проходя по отверстиям 27, пространство между деформируемыми в процессе затяжки болтов крепления крышки 6 к фланцу 5 рабочими выступами уплотнительного кольца 18. Указанные элементы выступают за нижнюю поверхность плоской круговой части 25 на величину, достаточную для обеспечения герметизации стыка крышки 6 с фланцем 5 за счет деформации материала уплотнительного кольца 18. Поскольку объем полости 24 больше суммарного объема выступов 19, при любой степени сжатия упругого обтюратора кольца 18 в полости 24 останется сквозной проход малого объема для поступления контрольного газа по всему периметру кольцевой полости 24, что обеспечит достоверность контроля герметичности всего крышечного затвора. Таким образом, проверку герметичности предлагаемого сосуда можно провести без заполнения его внутреннего объема, а подав малую контрольную порцию газа из баллона 31 в по- лость 24 и проконтролировав величину давления по манометру 30, что займет не более 15-20 мин.

Предлагаемый сосуд из композиционного материала может использоваться для транспортирования химических продуктов, в связи с чем он должен обладать высокой циклической прочностью, и поэтому вопросы обеспечения сплошности всех слоев пакетного покрытия корпуса и их качественного соединения по границам раздела являются очень важными. Сплошность термопластичной части покрытия 13 обеспечится малой толщиной наматываемых лент, усилием их натяжения (плотностью намотки) и правильным выбором режима оплавления термообработкой.

Пленочный химстойкий термопласт раскроен в ленты шириной "h" и намотан спирально-перекрестной намоткой на технологическую оправку подслоем толщиной "δ' " по геодезическим линиям. Далее на первый термопластичный подслой пакетного покрытия 12 наматывается по геодезическим линиям армирующая сетка из жгутов непропитанного связующим волокнистого наполнителя 14, подкрепляющая указанный подслой термопласта толщиной " δ'". Шаг раскладки наполнителя 14 в цилиндрической части заготовки сосуда составляет величину "t", выбранным в пределах:

t =  ...

... · b , где t - шаг раскладки наполнителя армирующей сетки;

· b , где t - шаг раскладки наполнителя армирующей сетки;

b - ширина единичной ленты пленочного химстойкого термопласта.

Поверх подкрепляющей подслой термопласта толщиной "δ' " сетки из волокнистого наполнителя 14 наматывается надслой таких же лент пленочного термопласта 13 шириной "b" на остаточную толщину "(δ-δ') ", составляющую остаточную часть от суммарной толщины термопласта - "δ ". В данном случае термины "подслой" и "надслой" используются в привязке к армирующей сетке наполнителя 14.

В результате в процессе термообработки химстойкого термопласта 13 произойдет взаимное сплавление с включением в термопластичную массу сухого наполнителя 14 и, таким образом, равенство δ'=2/3 ˙δ или δ'=3/4 ˙δ в готовом изделии будет соблюдаться полностью, поскольку толщина жгутов сухого наполнителя 14 очень мала - не превышает 0,3 мм. Использование для антиусадочного подкрепления основного компонента химстойкой футеровки внутренней корпусной поверхности сухого наполнителя обеспечивает наибольшую адгезию в паре соединяемых материалов термопласт-наполнитель, фактически, последний внедряется в монолитный после прогрева слой термопласта.

Угол раскладки наполнителя 14 в цилиндрической части намоточной оправки, соответственно, несущей оболочки 3 относительно ее образующей целесообразно выбрать равным или несколько превышающим угол намотки лент пленочного химстойкого термопласта 13, рассчитываемый по формуле:

ϕy= arcsin  , где ϕу- угол намотки лент в цилиндрической части оправки;

, где ϕу- угол намотки лент в цилиндрической части оправки;

Ro - радиус цилиндрической части оправки;

R1 - радиус меньшей цапфы оправки.

Соответственно, текущий угол раскладки лент и волокон на концевых (как правило, торосферических) участках намоточной оправки составит величину:

ϕi= arcsin  , где ϕi - текущий угол раскладки;

, где ϕi - текущий угол раскладки;

Ri - текущий радиус концевого участка оправки.

Для изделий баллоного типа (намотка "кокона") угол укладки армирующих и других наполнителей (жгуты, ленты, полотна) нормируется для цилиндрической части баллона, т.к. только в ней этот угол является постоянным ( ϕу=const), - в отличие от переменной величины " ϕi".

Указанная близость углов намотки лент пленочного химстойкого термопласта 13 и подкрепляющего его наполнителя 14 необходима для обеспечения качественного и равномерного подкрепления подслоя термопласта толщиной " δ'" за счет практически пространственно параллельной намотке исходных материалов химстойкой футеровки внутренней поверхности корпуса сосуда и подкрепляющего ее основную (контактирующую с рабочей средой) емкостную часть сетчатого монослоя волокнистого наполнителя. Кроме того, занижение угла намотки подкрепления относительно угла намотки лент термопласта приведет к выходу подкрепляющего наполнителя за наружный контур фланца 5, обрамляющего полюсное отверстие 4, а завышение - к отсутствию подкрепляющей антиусадочной ветки в прифланцевой зоне наматываемой термопластичной футеровочной оболочки, т.к. полюсный разворот волокна в этом случае будет происходить на диаметре, большем максимального диаметра фланца 5, по которому происходит сопряжение химстойких футеровочных покрытий несущей оболочки 3 и фланца 5.

Практический опыт эксплуатации емкостного оборудования с пластполимерными внутренними поверхностями в условиях коррозионно-активных сред показывает, что для обеспечения работоспособности изделий в течение нормативных сроков службы и необходимой чистоты хранимых и(или) перевозимых агрессивных химических продуктов толщина внутреннего слоя антикоррозионной защиты должна составлять 3-5 мм (в зависимости от концентрации и температуры рабочей среды, а также от вида используемого футеровочного материала). Кроме того, укажем, что более толстые (в эксплуатационный запас) термопластичные футеровки склонны к накоплению релаксационных напряжений, к усадочным явлениям и внутренним дефектам в виде раковин, пузырей и др. несплошностей материала.

В конструкции сосуда из композиционного материала термопластичная часть пакетного покрытия его внутренней поверхности выполнена механизированным способом из монослоев ленточной спирально-перекрестной намотки "кокон" пленочного термопласта, в качестве которого могут быть применены полиэтилен, полипропилен, полиамид, модифицированный фторопласт, полиэтиленполиамид, полиэтилентерефталат.

Отметим также, что при использовании в качестве химстойкого термопласта фторсодержащих пленок они должны модифицироваться специальными добавками, снижающими температуру сплавления, с тем, чтобы последняя не превышала температуру отверждения композита несущей оболочки сосуда (для стеклопластика на эпоксидном связующем - 160-180оС). Другие же перечисленные термопласты имеют температуру плавления значительно ниже приведенной цифры и могут использоваться в состоянии промышленной поставки. Наиболее оптимальный диапазон толщин лент пленочных термопластов для намотки коррозионно-стойких оболочек вращения находится в пределах 0,5-0,9 мм - тогда будет обеспечиваться и целостность намотки, и сплошность получаемого материала.

В качестве конкретного примера по производственному применению материалов для подкрепления подслоя термопласта могут быть указаны стеклоровинги типа РБМН или РВМН по ГОСТ 17139-79 и органожгут типа ЖСВМ по техническим условиям ТУ6-06-И156-87, причем применение органонаполнителей предпочтительнее, т. к. они более прочны, что при сеточной (ячеистой) намотке имеет немаловажное значение, поскольку узлы связывания порывов волокнистого наполнителя будут ухудшать его адгезию к термопласту. Во избежание увеличения веса и стоимости сосуда, а также с целью снижения усадочных явлений в процессе эксплуатации надслой термопласта должен выполняться по возможности более тонким, то наиболее оптимальным вариантом исполнения надслоя толщиной (δ-δ') будет намотка таких лент в один слой.

Для производственной реализации предлагаемого сосуда из композиционного материала годятся только спаренные слои лент пленочных термопластов, образованные спирально-перекрестной намоткой, позволяющей получать оболочки вращения баллонного типа - с центральной цилиндрической частью и криволинейными днищами. И, следовательно, размещение армирующей сетки сухого волокнистого наполнителя внутри химически стойкого термопласта в пакетном покрытии корпуса композиционного сосуда необходимо выполнять с соблюдением одного из соотношений: δ'=2/3 δ или δ'=3/4 δ .

В следующей последовательности нанесения слоев пакетного покрытия на намоточную оправку несущей оболочки 3.

Вариант 1.

Два слоя лент термопласта - слой армирующей сетки сухого наполнителя - слой лент термопласта.

Вариант 2.

Три слоя лент термопласта - сетчатый слой сухого наполнителя - слой лент термопласта.

Наматываемые ленты термопласта 13 имеют ширину "b", составляющую 30-35 мм и выбираемую, с одной стороны, из условия обеспечения достаточной прочности материала при намоточном натяжении (геодезическая намотка возможна лишь натянутыми наполнителями), а, с другой, - из условия обеспечения укладки лент в зоне утолщения вокруг полюсного отверстия (при большой ширине ленты она не удержится на геодезической линии из-за большой кривизны днища сосуда).

В качестве примера обработки слоя намотки полиэтиленовых лент можно указать следующий режим теплового воздействия:

подъем температуры до 124оС в течение 2-3 ч;

выдержка при температуре 124оС в течение 4-5 ч;

подъем температуры до 128оС в течение 0,5 ч;

нормализация при 128оС в течение 0,5 ч (для исключения возможных усадок - в дополнение к армирующему подкреплению термопласта сеткой из сухого волокнистого наполнителя 14);

охлаждение до 90оС в течение не менее 3 ч;

охлаждение до 60оС в течение не менее 6 ч;

свободное (без регламентирования продолжительности) охлаждение до температуры производственного помещения.

После комбинированной (чередованием геодезических и кольцевых слоев наполнителей) намотки расчетной толщины стенки несущей оболочки 3 выполняется чисто кольцевая тканая намотка препрегом опорной юбки 7, для чего к основной намоточной оправке под несущую оболочку 3 подводится съемная цилиндрическая часть с приторцевым скосом под подкрепляющее нижнее днище сосуда кольцевое юбочное утолщение. Схема армирования несущей оболочки 3 наполнителями определяется прочностным расчетом, выполняемым исходя из конкретных условий эксплуатации сосуда. Рекомендуемые материалы: стеклоровинг или органожгут на эпоксидном связующем. Наружный диаметр намотки несущей оболочки 3 на центральном цилиндрическом участке равен диаметру цилиндрической части съемного узла намоточной оправки под опорную юбку 7 и после заполнения каким-либо волокнистым или ленточным наполнителем, скоса съемной части оправки до наружного диаметра намотки несущей оболочки выполняется общая намотка пропитанной полимерным связующим ткани на всю высоту корпуса 2 с дополнительным усилением цилиндрического участка стенки несущей оболочки 3 и образованием единого монолитного композита емкостной оболочки и опорной юбки сосуда. Совместная термообработка пакетного защитного покрытия 12, несущей оболочки 3 и опорной юбки 7 по общему режиму оплавления-отверждения позволит получить цельную интегральную конструкцию с прочным сочленением всех входящих структурных звеньев изделия.

При этом применение в тканом монослое 15 поликапроамидных известных волокон, например капроновая эластичная ткань ТУ-17 РСФСР 62-5969-78, хорошо внедряющихся в соединяемые полимеры в процессе их совместной термообработки, обеспечивает скрепление термопласта 13 с резиновой смесью 16.

В качестве резиновой смеси 16, герметизирующей несущую оболочку 3 и обеспечивающей непроницаемость ее внутреннего покрытия от воздействия рабочих сред и, соответственно, чистоту последних, целесообразно использовать коррозионно-стойкие резины типа:

марки 2566 - под соляную, серную, фосфорную, азотную кислоты, едкий натр, серный ангидрид;

марки 4476 - под соляную, серную, азотную кислоты, едкое кали;

марки 1976-М - под соляную и фосфорную кислоты, едкий натр;

марки ИРП-1025 - под соляную кислоту;

марки 1726 - под фосфорную и азотную кислоты;

марки 51-2185 - под соляную кислоту;

марки 52-2058 - под серную кислоту;

марок ИРП-1310-1, 51-1619, 51-2110 - под супеpфосфоpную кислоту.

В качестве соединителя 17 резиновой смеси 16 со стенкой несущей оболочки 3 могут быть применены пленочные или жидкие клеи типа ВК-3А по ОСТ 92-0948-74, обеспечивающие качественный приклей резин к намоточным пластикам.

П р и м е р. Был спроектирован и изготовлен экспериментальный модельный сосуд полезным объемом 0,1 м3 со штатной структурой антикоррозионной защиты корпуса: полиэтилен - стеклоровинг - полиэтилен - капроновая ткань - резиновая смесь - клеевая композиция. Материалы изготовления несущей оболочки и опорной юбки сосуда: стеклоровинг, стеклоткань, органоволокно на эпоксидном связующем. Канавка съемной крышки и резиновое уплотнительное кольцо модельного сосуда профилировались в соответствии с предложенным. Контроль герметичности модели занимал не более 10 мин (без подготовительных работ по монтажу системы подачи в зону стыка контрольного газа).

Лабораторные исследования вырезанных из стенок корпуса экспериментального сосуда образцов показали сплошность сочленения всех слоев антикоррозионной защиты и прочность ее соединения с основной несущей стенкой оболочки.

Использование предлагаемого сосуда из композиционного материала позволяет повысить технологичность изготовления за счет перехода на цельномотанное исполнение основной части антикоррозионной защиты корпуса, повысить его долговечность и прочность, а также упростить контроль степени герметичности сосуда и достоверность проверки герметичности сосуда и достоверность проверки герметичности крышечного затвора сосуда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2175088C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2482380C2 |

| Газовый баллон высокого давления | 1991 |

|

SU1838714A3 |

| Композитная мортира и устройство для ее формирования | 2023 |

|

RU2835044C1 |

| Огневзрывобезопасный металлокомпозитный баллон давления | 2019 |

|

RU2703849C1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ | 1993 |

|

RU2042853C1 |

| ТРУБА ГИБРИДНАЯ | 2019 |

|

RU2726422C1 |

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДА ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2679689C1 |

| Силовой комбинированный элемент | 1990 |

|

SU1717760A1 |

Использование: в емкостной аппаратуре, контактирующей с коррозионно-активными средами химических, нефтехимических, электронных, текстильных и других производств. Сущность изобретения: сосуд из композиционного материала содержит корпус в виде несущей оболочки вращения с полюсным отверстием, вмотанным в него фланцем, и съемную крышку. Антикоррозионная защита корпуса выполнена в виде пакетного покрытия, состоящего из образованных намоткой по геодезическим линиям слоев лент пленочного химически стойкого термопласта и армирующей сетки сухого волокнистого наполнителя, размещенной внутри термопласта на заданном расстоянии по направлению к несущей оболочке, с шагом раскладки, выбранным в пределах от 4/7 - 3/5 ширины ленты термопласта, герметизирующего слоя резиновой смеси и тканого материала из поликапроамидного волокна, скрепляющего между собой термопласт и слой резиновой смеси. Пакетное покрытие связано с несущей оболочкой со стороны герметизирующего слоя резиновой смеси посредством клеевой композиции. В канавке съемной крышки по всему периметру выполнены два симметричных относительно ее срединной линии выступа. А в гибком уплотнительном кольце, размещенном в канавке, выполнен соответствующий ступенчатый паз, две периферийные ступени которого равны величине выступа канавки, а две центральные ступени образуют с междувыступном пространством канавки дополнительную полость с объемом, превышающим суммарный объем кольцевых выступов. 3 з.п.ф-лы, 5 ил.

| Сосуд из композиционного материала | 1982 |

|

SU1089344A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1995-01-09—Публикация

1992-06-02—Подача