Настоящее изобретение имеет отношение к созданию керамического изделия и способа изготовления керамического изделия, а более конкретно имеет отношение к созданию такого изделия и способа изготовления такого изделия, которое содержит чередующиеся слои различных материалов, что позволяет получить изделие с улучшенной работой на хрупкий излом.

Само собой разумеется, что керамические изделия хорошо известны и имеют широкое промышленное применение, например там, где желательно использование их свойств твердости и жаростойкости или относительной химической инертности. Однако серьезным недостатком керамических изделий является их хрупкость или, говоря другими словами, их плохая работа на излом или низкая ударная вязкость. Такое ограничение препятствует использованию керамики в таких областях, где их другие свойства являются крайне желательными. В качестве примера таких областей можно привести двигатели внутреннего сгорания; в частности, в патентах США № 5657729 и 5687787 описаны попытки введения керамических деталей с повышенной вязкостью в двигатели внутреннего сгорания.

Отказ (разрушение) хрупких материалов происходит катастрофически и зачастую без всякого предупреждения. В отличие от этого вязкие материалы перед разрушением обычно изгибаются или деформируются. В большинстве применений именно такой тип разрушения является предпочтительным. Известными методами проверки ударной вязкости являются испытание на изгиб с единственным краевым надрезом образца (SENB) и испытание предела прочности при изгибе (MOR). Оба испытания предусматривают использование геометрии изгиба в трех точках и отличаются соответственно наличием или отсутствием надреза испытуемого образца. При проведении того и другого испытания нагрузку на образец медленно увеличивают в функции от растяжения. Полученная зона под графиком нагрузки в функции от растяжения представляет собой работу на излом, которая отражает количество энергии, поглощаемой в ходе проведения одного из указанных испытаний.

Более вязкий материал способен поглощать большие количества энергии, чем более хрупкий материал. Одним из путей возможного поглощения энергии материалом являются его микроскопические морфологические изменения. Например, вязкие металлы или сплавы типа стали поглощают энергию за счет развития дислокаций, скользящих поперек кристаллических плоскостей, или за счет двойникования кристаллов. Материал может также поглощать энергию за счет создания новой площади поверхности в результате процесса, известного как затупление трещины. Например, композитные материалы, такие как стекловолокно (фиберглас), являются гетерогенными (неоднородными) и содержат множество фаз. Когда трещина достигает границы раздела фазы, то она может распространяться вдоль этой границы и создавать трещину расслоения. В сущности трещина затупляется у границы раздела фазы. Затупление приводит к снижению развития трещины за счет распространения энергии у вершины трещины на более широкую площадь.

Как правило, керамические материалы не могут поглотить значительное количество энергии по той причине, что их кристаллическая структура оказывает сопротивление микроскопическим морфологическим изменениям. Кроме того, затупление трещины не происходит в существенном масштабе в гомогенных (однородных) материалах. Попытки улучшения вязкости керамических материалов сконцентрированы на введении в керамику некоторой степени гетерогенности. Например, увеличение вязкости было достигнуто за счет ввода в керамику второй фазы, такой как слой волокна, что описано, например, в патенте США № 5589115. Предположительно слой волокна нарушает распространение трещины за счет затупления вершины трещины. К сожалению, такое решение имеет свои недостатки. Большая керамическая матрица, в которую введено волокно, дает усадку при нагреве, а само волокно не дает усадки. Это приводит к отслоению волокна от керамики и создает по существу пустоты (усадочные раковины) в хрупкой керамике. Указанные пустоты концентрируют напряжения, инициируют образование трещин и повышают вероятность хрупкого разрушения.

Способы преодоления указанной проблемы предусматривают использование множества слоев керамических волокон, пропитанных порошковым керамическим материалом, жидким растворителем и органическим связующим материалом. Указанная технология позволяет ввести частицы керамики в более тесный контакт с волокном. Однако при обжиге все еще происходит усадка керамического порошка. Таким образом, при использовании известных решений такой способ не позволяет полностью разрешить проблему расслаивания, что приводит к получению керамического состава с непостоянными механическими свойствами.

Расслаивание может быть главным образом устранено за счет применения способа с пропиткой расплавом. Такой способ предусматривает заливку расплавленного керамического материала в объем керамических волокон. Несмотря на то что при этом расслаивание снижается, возникает ряд новых проблем. Для расплавления керамики требуются очень высокие температуры, при которых некоторые виды керамики сублимируют (подвергаются возгонке) ранее их расплавления. Высокие температуры могут также повреждать керамическое волокно. Но даже если и может быть произведено расплавление керамики, вязкость расплавленной керамики является такой высокой, что скорость ее просачивания в волокна (скорость пропитки волокон) является очень низкой и расплавленная керамика не может однородно смачивать поверхность волокон.

Чрезвычайно высокую температуру пропитки расплавом можно снизить за счет применения техники пропитки паром, изложенной, например, в патенте США № 5488017. В этом случае при относительно низких температурах производят пропитку керамических волокон паром, содержащим предшественник керамики, после чего происходит разложение химических соединений с выделением керамического осадка. Например, при температуре всего несколько сот градусов может быть произведено осаждение на керамические волокна газообразного метилтрихлоросилана с последующим разложением и выделением карбида кремния при температуре, которая может быть ниже 1200°С. Таким образом, создается матрица карбида кремния, которая упрочняется при помощи керамического волокна. Несмотря на то что техника пропитки паром позволяет устранить некоторые недостатки ранее известных процессов, она является очень длительной и ограничена случаем применения керамических материалов с летучими предшественниками.

В патенте США № 5591287 предлагается решение, позволяющее избежать использования волокон, расплавов и летучих предшественников. В соответствии с этим патентом создают одну или несколько зон непрочности (слабости) между слоями спекаемого порошкового керамического материала. Зоны непрочности образованы очень тонкими слоями неспекаемого или слабоспекаемого материала. В качестве примеров неспекаемого материала можно привести углерод или органический полимерный материал, который может быть пиролизован (введен за счет термического разложения) в углерод. Слабо спекаемый материал может образовывать внутренние связи и связи со спекаемым порошковым материалом, однако образованные связи являются в основном более слабыми, чем связи, образованные внутри спекаемых керамических слоев и между ними.

Зоны непрочности должны иметь толщину менее 50 мкм, чтобы позволить произвести спекание керамических слоев друг с другом. Такие тонкие зоны непрочности могут быть созданы распылением суспензии (взвеси) неспекаемого или слабоспекаемого материала на одной из поверхностей предварительно отформованной спекаемой керамики. Множество зон непрочности может быть создано осаждением неспекаемого материала между каждыми соседними из множества керамических слоев. Полученные зоны непрочности могут изменять направление развития трещин в объеме керамики. В этом случае трещина может идти вдоль зоны непрочности и образовывать расслоение трещины между слоями керамики. Процесс расслоения увеличивает работу на излом. К сожалению, указанный способ ограничен случаем только спекаемых керамических материалов, предварительно отформованных в слой, поверх которого может быть распылен неспекаемый материал. Это ограничивает как состав, так и геометрию изделий, которые могут быть изготовлены с использованием данного способа.

Несмотря на известность указанных способов повышения вязкости керамических изделий, все еще существует необходимость в промышленности в наличии способа, позволяющего быстро и дешево создать вязкую морфологию в промышленно полезных объемах. Простое перемешивание керамического волокна со спекаемой керамикой зачастую приводит к расслаиванию между двумя материалами. Способы устранения такого расслаивания являются или очень длительными, что ограничивает геометрию или состав изделий и приводит к получению противоречивых результатов, или требуют чрезмерно высоких температур. Поэтому требуется новый промышленно применимый способ повышения вязкости керамического изделия.

Настоящее изобретение имеет отношение к созданию способа изготовления многослойного керамического изделия. В широком аспекте указанное изделие содержит множество слоев первой фазы, образованных плавленой и/или связанной углеродом порошковой керамики; и расположенный между смежными слоями первой фазы слой механически или химически отличающейся второй фазы. Изделие, изготовленное способом в соответствии с настоящим изобретением, обладает существенно улучшенной работой на излом по сравнению с керамическим изделием, не имеющим слоистой структуры.

Первой фазой является плавленая или связанная углеродом порошковая керамика. Второй фазой может быть пористый материал, такой как металлическая сетка, или слабо плавленый или связанный углеродом жаропрочный материал, или даже остаток пиролиза горючего материала.

Альтернативно вторая фаза может быть расплавлена в процессе, не зависимом от первой фазы, таком как спекание, если первой фазой является связанная углеродом керамика. В других вариантах вторая фаза может разделять с первой фазой аналогичный механизм образования связей, однако при существенно более слабых механических свойствах.

Способ изготовления керамического изделия, предназначенного для разливки металлов, согласно изобретению включает в себя следующие операции:

расстилание листа, который имеет толщину ориентировочно от 0,005 до 2,0 мм;

нанесение на лист слоя плавкой порошковой керамической композиции толщиной ориентировочно от 0,05 до 20 мм;

нанесение по меньшей мере одного дополнительного слоя;

прессование множества слоев для образования изделия и

обжиг изделия при температуре, достаточной для расплавления керамической композиции.

Предпочтительно, чтобы лист был гибким, пористым и горючим. Он может содержать материал, представляющий собой природный или синтетический материал. Целесообразно уплотнение керамической композиции после нанесения ее на лист. Прессование целесообразно осуществлять изостатически, а перед ним набирать с чередованием несколько слоев листа и керамической композиции до достижения необходимой толщины.

Лист с нанесенной на него керамической композицией может быть перед прессованием скручен в рулон, при этом центральная часть рулона может быть занята оправкой. Состав керамической композиции в ходе осуществления процесса может изменяться.

В соответствии с другим вариантом настоящего изобретения предложен способ изготовления слоистого цилиндрического изделия, при котором керамическая композиция не наносится на лист, а вводится в рукав, множество таких рукавов укладываются слоями, затем подвергаются прессованию и обжигу. В остальном процесс осуществляется, как и в первом варианте.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве предпочтительного примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

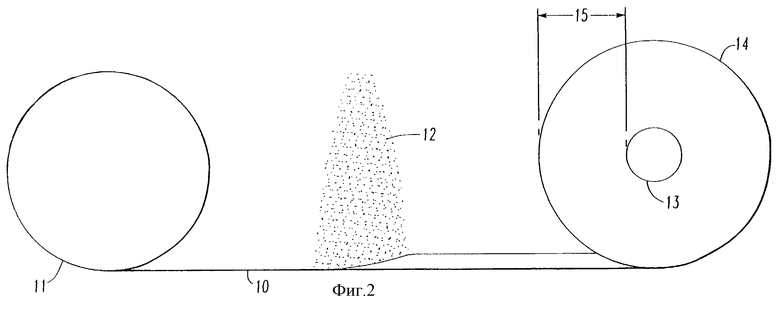

На фиг.1 показано изделие, которое имеет структуру с чередующимися слоями в соответствии с настоящим изобретением

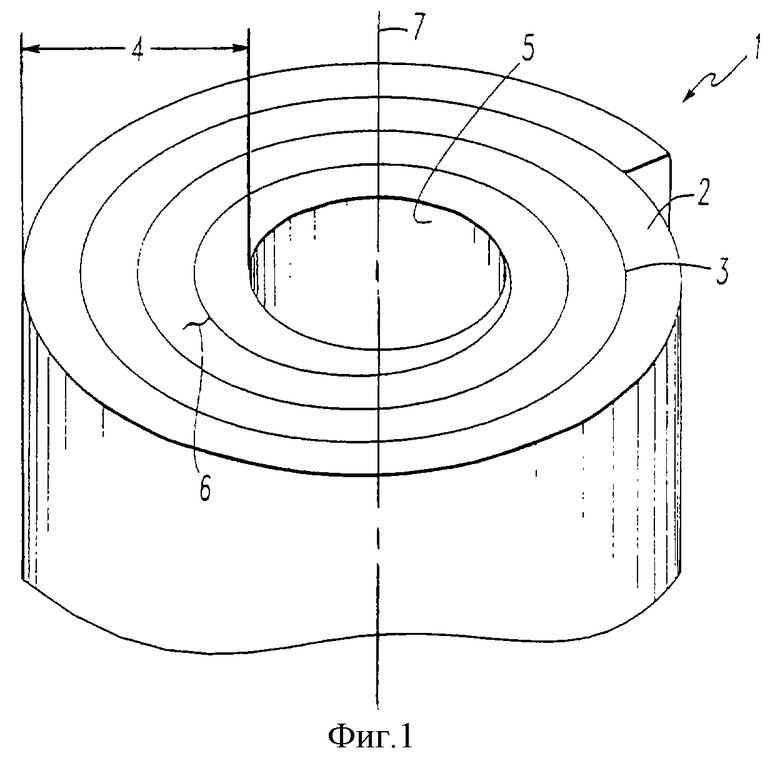

На фиг.2 показан способ создания изделия в соответствии с фиг.1, с использованием листа из органического материала.

На фиг.3 показан способ создания изделия в соответствии с фиг.1, с использованием оболочки из органического материала.

На фиг.1 показано изделие в виде трубки, изготовленное по способу в соответствии с настоящим изобретением. Трубка 1 содержит множество чередующихся слоев первой фазы 2 и второй фазы 3. Общее число слоев зависит от толщины каждого слоя и от желательной толщины 4 трубки 1. Как первая 2, так и вторая 3 фазы идут по спирали наружу от отверстия 5 в трубке 1. Такая геометрия препятствует развитию трещины 6 в направлении перпендикулярно продольной оси 7 трубки 1.

На фиг.2 показан способ создания трубчатого керамического изделия. Лист 10 из органического второго материала сматывают с подающего ролика (валика) 11. На лист 10 наносят первый материал 12, после чего лист 10 наматывают на оправку 13 с образованием трубки 14, имеющей множество слоев, пока не будет получена желательная толщина 15.

На фиг.3 показан альтернативный способ с использованием оболочки 20, которая содержит второй материал. Первый материал 21 подают в бункер 22 и затем направляют в оболочку 20. Заполненную оболочку 20 уплотняют между валиками 23 и наматывают на оправку 24 с образованием трубки 25.

В соответствии с настоящим изобретением предлагается керамическое изделие, которое имеет повышенную термостойкость и ударную вязкость, а также способ его изготовления. Такое изделие особенно полезно при непрерывной разливке расплавленных металлов и может быть изготовлено таким образом, что различные керамические композиции подвергаются воздействию потока расплавленного металла, контура шлаковой зоны (линии) и зоны литейной формы. Указанный способ предусматривает нанесение первого материала на второй материал или во второй материал и уплотнение первого материала. После этого подложка может быть отформована (профилирована), отпрессована (обжата) и подвергнута обжигу с получением керамического изделия.

Полученное изделие содержит множество слоев, которые включают в себя по меньшей мере две фазы. Соседние слои первой фазы находятся в физическом контакте друг с другом, причем между слоями имеется поверхность раздела. Поверхность раздела представляет собой зону пониженного контакта между смежными слоями первой фазы, за счет чего развитие трещины может преимущественно идти вдоль поверхности раздела и трещина может эффективно затупляться. Затупление трещины увеличивает энергию, поглощаемую изделием, которую измеряют как работу на излом, и улучшает вязкость изделия.

Первая фаза может содержать любой тип плавленой или связанной углеродом порошковой керамики. Для удобства под плавленой или плавкой керамикой понимают и такую керамику, которая может быть "спечена" или "связана углеродом". Под порошковой керамикой понимают керамику любого типа в виде порошка, гранул, волокон, кусков или частиц любой формы или любой комбинации форм, любого размера, причем такая порошковая керамика может быть отпрессована с созданием определенной формы. Под плавкой керамикой понимают такую керамику, которая может быть обожжена с созданием выплавленного изделия, образованного совокупностью керамических частиц. Часто используют связующее вещество для удержания в виде единого целого плавкой керамики перед ее обжигом. В конечном счете производят обжиг керамики при температуре, которая достаточно высока для коалесценции (соединения) керамических частиц, в результате чего создается расплавленная масса. Может оставаться определенный объем фракции пор, так как керамические частицы не полностью расплавляются или не полностью теряют свою индивидуальную идентичность. В отличие от этого неплавкая керамика может сублимировать или деградировать ранее осуществления расплавления, причем выбранная температура обжига может быть просто слишком низкой для начала плавления.

Плавкая порошковая керамика может быть выбрана из ряда известных керамических составов, причем по меньшей мере в промышленных применениях она обычно содержит смесь керамических составов. Выбор конкретного вида смеси зависит от конкретного применения, в котором будет использовано керамическое изделие. Например, керамические композиции, которые используют для обращения с расплавленными металлами, могут содержать оксид алюминия, диоксид кремния, карбид кремния, диоксид циркония и другие тугоплавкие керамические составы. Типичная тугоплавкая керамическая смесь, которую используют для изготовления стопорных стержней при производстве стали, может содержать большие количества оксида алюминия и графита и меньшие количества диоксида кремния и другой тугоплавкой керамики. Графит, который представляет собой некерамический порошковый материал, обычно добавляют для улучшения термостойкости керамического изделия. Альтернативно специализированный огнеупор, имеющий отличную коррозионную и эрозионную стойкость, но низкую термостойкость, может содержать большие количества оксида алюминия и меньшие количества диоксида циркония и диоксида кремния.

Настоящее изобретение позволяет также использовать новые керамические композиции, которые имеют улучшенную вязкость за счет применения слоистой морфологии. Например, могут быть использованы керамические композиции, которые ранее были слишком хрупкими или имели низкую термостойкость, но обладали другими желательными свойствами. Ингредиенты, которые были необходимы для получения некоторых физических свойств, могут быть устранены или их содержание может быть уменьшено. В частности, известно, что графит, который улучшает термостойкость, подвергается вредному окислению. Поэтому в слоистой морфологии может быть использовано меньшее содержание графита, что приводит к получению изделия, менее чувствительного к окислительной деградации. Изобретение не ограничено случаем использования только одной керамической смеси или композиции в любом одном изделии. В действительности предусматривается использование множества керамических композиций в любом готовом изделии. Это может быть особенно предпочтительным в том случае, когда различные свойства желательны в различных местах готового изделия. Например, нижние входные кожухи для установок непрерывной разливки металла должны иметь в наружном слое первую керамическую композицию, имеющую хорошую стойкость к воздействию шлака, в среднем слое могут иметь керамическую композицию, имеющую хорошую термостойкость, а во внутреннем слое могут иметь керамическую композицию, имеющую хорошую эрозионную стойкость.

Кроме первой фазы, образованной керамическим материалом, изделие также имеет вторую фазу. Вторая фаза разделяет слои первой фазы и может быть введена между ними с образованием трехслойной структуры. Вторая фаза может содержать, например, углеродные волокна, металлическую сетку, пиролизованный остаток, относительно слабо плавленую керамику или керамику, расплавленную при помощи механизма, отличающегося от механизма плавления первой фазы. Во всех случаях вторая фаза предназначена для обеспечения препятствия для межслойного плавления смежных слоев первой фазы. Такое мешающее воздействие создает поверхность раздела, которая является более слабой, чем первая фаза. Поверхность раздела может быть охарактеризована как область с относительно слабыми связями между смежными слоями или как нарушение сплошности (разрыв) в микроструктуре изделия. Вторая фаза может быть введена в виде порошка, взвеси или суспензии, однако преимущественно вначале вторую фазу создают в качестве подложки, которая способна поддерживать или вмещать керамические частицы. Обычно подложкой является лист или оболочка. Под листом понимают любую пленку, текстиль, ткань или любой иной аналогичный материал, два размера которого существенно превышают третий размер. Под оболочкой понимают любую гибкую оболочку, кожух, трубу, рукав или иное аналогичное изделие, которое может быть образовано соединением противоположных краев листа и в которое может быть помещен керамический порошок.

Лист или оболочку обычно изготавливают из органического материала, такого как синтетический или природный полимер, однако они могут содержать и сетку, изготовленную из неорганического материала. В качестве неорганического материала используют металл или неорганические волокна, такие как графитные или керамические волокна. В качестве синтетического полимера можно использовать, например, полиолефины или полистиролы, однако в принципе может быть использован любой тип синтетического полимера, из которого может быть изготовлен лист или оболочка. В качестве природного полимера можно использовать, например, бумагу или хлопок, однако в принципе может быть использован любой подходящий тип природного полимера.

Лист преимущественно изготавливают из бумаги, имея в виду главным образом низкую стоимость бумаги, ее хорошую механическую прочность и низкое растяжение под напряжением, принимая во внимание возможное растяжение листа при обработке и неприемлемое растяжение большинства обычных синтетических полимеров. Толщина листа в первом приближении зависит от толщины керамического слоя. Более толстый лист преимущественно используют для поддержки более толстого керамического слоя. Лист обычно тоньше, чем керамический слой, и часто имеет толщину, составляющую около одной десятой толщины керамического слоя. Однако следует иметь в виду, что настоящее изобретение имеет отношение к диапазонам толщин по меньшей мере ориентировочно от 0,005 до 2,0 мм, вне зависимости от толщины керамического слоя.

Обычно лист, а особенно органический лист, который содержит в своем химическом составе кислород, пиролизуется при температурах, необходимых для расплавления керамического материала. После пиролиза может оставаться незначительный остаток между смежными керамическими слоями, однако может образовываться и дефект, который слабее остального расплавленного изделия. Дефект может быть описан как область слабого расплавления по сравнению с расплавлением керамических слоев. Развитие трещины внутри керамического слоя может сталкиваться с этой областью и отклоняться вдоль дефекта, в результате чего образуется расслаивание трещины. Энергия, необходимая для создания расслаивания, увеличивает работу на излом и, следовательно, вязкость керамического изделия.

Лист из горючего вещества преимущественно имеет отверстия, которые позволяют смежным слоям керамического порошка вступать в контакт друг с другом через эти отверстия в листе. При обжиге изделия указанный контакт между керамическими слоями через отверстия может обеспечивать некоторое сплавление между слоями. Лист из горючего вещества пиролизуется при температурах обжига, однако только после предотвращения существенного контакта и, следовательно, расплавления в области между керамическими слоями. Область, которая ранее была занята листом, пиролизованным при обжиге, образует после обжига дефект слабого расплавления в керамическом изделии.

Следует иметь в виду, что даже при отсутствии отверстий в листе из горючего вещества происходит некоторое сплавление между керамическими слоями, однако отверстия позволяют использовать более толстые и, следовательно, более прочные листы, с которыми легче обращаться, чем с листами без отверстий. Дефекты слабого расплавления могут быть получены и в листах без отверстий, однако такие листы должны быть тоньше, чем соответствующие листы с отверстиями. Использование более тонкого листа может приводить к возникновению трудностей при изготовлении изделия по способу в соответствии с настоящим изобретением. Более тонкие листы склонны к большему прогибу и могут поддерживать меньше керамического порошка без коробления.

Лист без отверстий или лист чрезмерной толщины может даже создавать дефекты в керамическом изделии, которые в действительности снижают вязкость. Эти дефекты могут возникать в результате малого расплавления (если оно вообще есть) между керамическими слоями после пиролиза листа из горючего материала. Развитие трещины внутри керамического слоя может сталкиваться с дефектом, который создан между керамическими слоями в результате пиролиза листа из горючего материала. Трещина может отклоняться вдоль плоскости дефекта. При отсутствии некоторого сплавления между керамическими слоями трещина быстро распространяется вдоль плоскости дефекта, так как не требуется дополнительная энергия, например, для разрыва связей, образованных сплавлением. Обычно за счет дефектов такого типа вязкость не улучшается, так как ранее указывалось, что более высокая вязкость связана с большим вводом энергии. Растрескивание без необходимости ввода энергии не приводит к повышению вязкости.

Таким образом, существует соревновательность между увеличением и снижением степени сплавления между керамическими слоями. Меньшее сплавление между керамическими слоями создает более "совершенный" дефект и может повышать вероятность того, что развивающаяся в объеме керамики трещина будет отклоняться вдоль плоскости дефекта. Однако после отклонения трещины вдоль плоскости дефекта желательно иметь возможно большее число точек сплавления слоев, чтобы получить большую энергию, необходимую для разрыва связей. Однако чем больше степень сплавления между керамическими слоями, тем больше дефект похож на керамическую матрицу и меньше вероятность отклонения трещины вдоль плоскости дефекта. Число, форма и размер отверстий, а также толщина листа могут влиять на степень расплавления изделия; следовательно, при выборе листа из горючего материала необходимо учитывать этот баланс.

В качестве листа из горючего материала преимущественно используют пористую бумагу с толщиной ориентировочно от 0,005 до 0,5 мм. Пористая бумага позволяет слоям плавкой порошковой керамики на обеих ее сторонах вступать в прерывистый контакт друг с другом. Под пористой бумагой понимают бумагу с отверстиями, размеры которых соответствуют размерам керамических частиц или превышают их. Такие отверстия могут быть образованы в виде промежутков между волокнами целлюлозы, из которой изготовлена бумага. Такие отверстия могут быть также образованы при помощи механических средств, например за счет прокалывания бумаги. Бумага обладает необходимой степенью жесткости и прочности, которые требуются для поддержки керамического материала при осуществлении способа в соответствии с настоящим изобретением. В то же самое время бумага может быть сделана достаточно тонкой для того, чтобы обеспечить прерывистый контакт между керамическими слоями с противоположных сторон бумаги. Бумага также имеет относительно низкую температуру воспламенения и создает минимальный пиролизованный остаток.

Лист из горючего материал может быть также изготовлен из полимерной пленки, такой как полипропиленовая, полиэтиленовая или любая другая гибкая органическая полимерная пленка. Пластиковые пленки обычно являются непрерывными и не имеют дефектов в виде проколов. Это свойство может препятствовать сплавлению между керамическими слоями, однако в пластике специально могут быть сделаны отверстия для улучшения сплавления между керамическими слоями. Однако полимерные пленки получают нежелательное удлинение при растяжении, которое испытывает пленка в ходе обработки.

Наличие отверстий в листе из горючего материала позволяет использовать в этом случае более толстые листы, чем листы без отверстий. Например, листы из пористой бумаги толщиной свыше 1,0 мм все еще позволяют обеспечивать контакт между смежными керамическими слоями и сплавляться друг с другом при обжиге. Обработка в ходе процесса изготовления включает в себя все операции, необходимые для обработки собственно листового материала, например, намотку и размотку листового материала, а также все операции, необходимые для обработки листа в сочетании с керамикой. Для сравнения укажем, что не имеющие пор (отверстий) листы должны быть существенно тоньше, чтобы обеспечить такую же степень сплавления между керамическими слоями. Но более тонкие листы становятся более гибкими и легче вытягиваются (удлиняются), что нежелательно и препятствует надлежащей обработке листового материала.

Механические свойства листа являются важными, так как в соответствии с настоящим изобретением лист используют в качестве подложки в процессе изготовления изделия. В соответствии с первым вариантом осуществления настоящего изобретения, керамическое изделие является цилиндрическим и представляет собой, например, разливочный стакан, разливочную трубку или стопорный стержень, которые используют при обработке расплавленного металла. Горючий органический лист сматывают с подающего валика и транспортируют горизонтально в направлении к приемному валику. В промежутке между двумя валиками лист покрывают слоем плавкой порошковой керамики толщиной ориентировочно от 0,5 до 10 мм. В ходе процесса композиция и толщина керамического слоя может изменяться один или несколько раз. Лист должен иметь толщину, равную по меньшей мере одной десятой толщины керамического слоя. Могут быть использованы и листы меньшей толщины, если их механическая прочность достаточна. При желании могут быть использованы и листы большей толщины. Преимущественно лист имеет толщину ориентировочно от 0,05 до 1,0 мм. После нанесения на лист керамический материал уплотняют для увеличения плотности керамического слоя. Керамический слой должен быть уплотнен достаточным образом, чтобы с ним было легко обращаться, однако одновременно он должен быть достаточно гибким, чтобы изгибаться без растрескивания. Лист с нанесенной на него уплотненной плавкой керамикой наматывают на приемный валик. После достижения желательной толщины на приемном валике приемный валик снимают. Образованный на приемном валике материал может представлять собой керамическое изделие или этот материал может быть перемотан с получением другой формы или намотан вокруг другой керамической детали, причем спирали слоев, образованных листом и керамическим материалом, могут быть размещены внутри керамического изделия.

Повторная намотка совместно уплотненной керамики и листового материала позволяет объединить второй слой уплотненной керамики и листового материала с первым слоем. За счет этого могут быть сплавлены друг с другом две главным образом различные керамические композиции, в результате чего получают готовое изделие. Например, в таком изделии могут быть использованы чередующиеся слои термостойкой керамики и керамики с высокой эрозионной стойкостью, при этом в готовом изделии получают сочетание термостойкости с эрозионной стойкостью. Аналогичным образом может быть произведена совместная намотка трех, четырех и большего числа керамических композиций, что позволяет получить желательные оптимальные свойства.

После получения окончательной формы из намотанного материала прессуют деталь. Прессование может быть произведено с использованием любого числа известных процессов, например, может быть использовано изостатическое прессование, что является обычным для трехмерных объектов. После этого производят обжиг детали при температуре, необходимой для плавления. Само собой разумеется, что температура обжига зависит от состава керамической композиции. Температура обжига может зависеть также от множества других факторов, таких как время обжига и желательная пористость готового изделия. Такие параметры хорошо известны специалистам в данной области. После обжига получают готовое изделие.

Несмотря на то что изделие в соответствии с настоящим изобретением может быть получено с использованием листа, преимущественный способ изготовления желательного изделия предусматривает помещение керамического порошка в оболочку и уплотнение заполненной оболочки. Технологии, которые используют при обработке листового материала, могут быть также применены и при использовании оболочки. В отличие от уплотнения на листе, уплотненная оболочка позволяет легко обращаться с керамическими частицами, так как эти керамические частицы полностью находятся внутри оболочки. Для сравнения укажем, что уплотненные керамические частицы могут упасть с поверхности листа при его перевороте или даже при его боковом наклоне. При заполнении оболочки керамическими частицами применяют технологию, аналогичную изготовлению сосисок, при этом керамику помещают в бункер и принудительно подают в оболочку. Заполненную оболочку уплотняют, после чего с уплотненной оболочкой можно обращаться аналогично обращению с деталью. Уплотнение оболочки удобно производить между двумя валиками, однако при некоторых обстоятельствах может быть использован единственный валик. Естественно, тип керамических частиц, подаваемых в оболочку в любой заданный момент времени, может варьировать в зависимости от типа изготавливаемого изделия и от требующихся свойств. Например, на одном этапе заполнения оболочки может быть использована термостойкая керамика, в то время как на последующем этапе может быть использована композиция с повышенной эрозионной стойкостью. Могут быть даже использованы совместная намотка или совместное прессование множества оболочек, имеющих различные керамические композиции, в результате чего после обжига получают готовое изделие.

В качестве материала оболочки, как уже упоминалось, может быть использована трубка из бумаги или из синтетики, однако преимущественным материалом является хлопчатобумажная марля. Хлопчатобумажная марля представляет собой дешевый и доступный пиролизуемый материал, который содержит редкую ткань с множеством отверстий. Марля может быть установлена с натягом для полного расширения отверстий. Марля может быть также пропитана связующим, графитом или любым другим веществом, которое оказывает благоприятное воздействие на протекание процесса. Полезно указать, что в отличие от изделий, которые получают из листового материала, изделие, полученное намоткой уплотненной оболочки, имеет морфологию, которая содержит после слоя керамики два слоя оболочки. На практике эти два отдельных слоя могут рассматриваться как один слой. Уплотненную оболочку можно приравнивать к листу; поэтому можно предусматривать помещение второго и даже третьего слоя керамических частиц на внешней поверхности уплотненной оболочки. В том и другом варианте слои в готовом изделии могут отличаться от чередующихся слоев керамики и подложки в изделии, полученном из листового материала.

Вне зависимости от того, получено керамическое изделие из листа или из оболочки, оно обычно является цилиндрическим и может также иметь отверстие. Например, само собой разумеется, что разливочные стаканы и разливочные трубки имеют отверстия. Такое отверстие легко может быть выполнено в готовом изделии, если намотка листа с покрытием или заполненной оболочки производилась на оправку. В таком случае после прессования (обжима) и обжига образуется керамическое изделие с отверстием. Слои, которые содержат первый и второй материалы, идут по спирали вокруг отверстия и наружу от него, хотя такая спираль не обязательно должна быть концентрической и может даже прерываться другими компонентами, предусмотренными в изделии, или прерываться за счет требуемой формы готового изделия.

Способ в соответствии с настоящим изобретением не ограничен случаем создания только цилиндрических изделий. Могут быть также образованы изделия различной иной формы. В изделиях, полученных с использованием листа, толщина листа должна составлять по меньшей мере ориентировочно от 0,005 до 0,5 мм; однако в зависимости от условий протекания процесса могут быть также использованы более тонкие и толстые листы. Кроме того, керамику не обязательно уплотняют перед проведением прессования. Например, способ изготовления простого плоского изделия может предусматривать расстилание (горизонтальное расположение) листа, размещение на нем частиц плавкого керамического материала, расстилание второго листа (поверх первого), размещение на нем второго слоя керамического материала и продолжение чередования слоев до получения желательной толщины. Такой способ полезен также при изготовлении пластин выдвижного шибера (плоского затвора скользящего трения). Затем полученная заготовка может быть подвергнута прессованию и обжигу, в результате чего получают многослойное изделие. Способ изготовления с применением оболочки может быть даже более универсален, чем способ изготовления с применением листового материала. Оболочка удерживает керамику на месте, поэтому выбор необходимого взаимного расположения может быть произведен более эффективно.

Слоистое изделие может быть встроено или даже полностью капсулировано в неслоистое изделие. Это может быть особенно полезно для остановки развития трещин в определенных точках готового изделия. Например, нижний входной кожух, который используют при непрерывной разливке стали, испытывает предельные термические напряжения, химическую атаку и эрозию у шлаковой линии. Включение слоистого изделия в указанный кожух у шлаковой линии может привести к эффективной остановке развития трещин и может позволить использовать керамику с большей эрозионной стойкостью.

Пример 1

Произвели сматывание определенного количества пористой бумаги толщиной 0,05 мм с бумажного рулона. Затем бумагу разрезали на куски заданной длины и разгладили. После этого на бумагу нанесли стандартную смесь плавкой порошковой керамической композиции. Смесь содержит 50-55 вес.% оксида алюминия, 13-17 вес.% диоксида кремния и 30-35 вес.% графита. Такая композиция является представительной для такого типа керамической смеси, который обычно используют для изготовления разливочных стаканов, применяемых при непрерывной разливке расплавленной стали. Керамическую смесь на бумаге уплотнили до получения толщины 1,0 мм, после чего бумагу с покрытием намотали на стальную оправку до достижения желательной толщины. Бумагу с покрытием на оправке подвергли изостатическому прессованию для уплотнения керамических частиц, в результате чего было отформовано необожженное изделие. Затем это изделие подвергли обжигу при температуре ниже 1000°С в восстановительной атмосфере, в результате чего было получено готовое керамическое изделие. Для проведения испытаний на предел прочности (MOR) изделие разрезали на испытательные образцы. Для проведения сравнения был изготовлен также неслоистый стандарт, который содержит керамическую смесь без бумажного листа. Были использованы такие же керамические композиции, условия прессования и обжига, что и для слоистого изделия. Для проведения испытаний на предел прочности (MOR) из неслоистого изделия были вырезаны 10 образцов. В результате испытаний многослойного изделия получили среднюю работу на излом, составляющую 177,000 эрг/см2, причем стандартное изделие имеет среднюю работу на излом, составляющую только 42,000 эрг/см2.

Пример 2

Было изготовлено трубчатое изделие в соответствии с настоящим изобретением с использованием порошковой керамической смеси, поступающей в бункер через первый открытый его конец. Использовали такую же керамическую композицию, что и в предыдущем примере. Поверх второго открытого конца бункера установили рукав, изготовленный из медицинской хлопчатобумажной марли. Производили экструзию керамики из бункера в хлопчатобумажной рукав. Заполненный рукав протягивали между двумя валиками, за счет чего уплотнялась керамическая смесь внутри рукава. Затем уплотненный рукав наматывали на оправку с образованием цилиндра. Намотанный рукав подвергли изостатическому прессованию до 140 МПа (20,000 psi) и обжигу при температуре ниже 1000°С в восстановительной атмосфере.

Пример 3

Порошок из смеси оксида алюминия и графита уплотнили внутри рукава из хлопчатобумажной марли и отформовали из него кольцо, имеющее 12 слоев смеси оксида алюминия и графита, каждый из которых имел толщину менее 5 мм. Был изготовлен нижний входной кожух с кольцом у шлаковой линии, которое полностью капсулировано в тело кожуха. Кожух установили с протеканием расплавленной стали при температуре 2900°F на уровне указанного кольца. После установления указанной температуры в объеме кожуха его извлекли и охладили путем распыления воды, чтобы имитировать условия предельного теплового удара. Обнаружили растрескивание внешней части кожуха на уровне кольца. После продольного разрезания кожуха четко увидели, что трещина, которая начинается у внешней части кожуха, останавливается у многослойного кольца. В аналогичном кожухе, который не имел кольца, трещина идет через весь кожух. Можно полагать, что изготовленное из слоистого материала кольцо способно затуплять развитие трещины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ПОМОЩЬЮ АРМИРОВАНИЯ ЛИСТАМИ СТЕКЛОВОЛОКНА | 2024 |

|

RU2830095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОТХОДОВ СТЕКЛА И КЕРАМИКИ | 1996 |

|

RU2101239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МЕМБРАНЫ | 1994 |

|

RU2128544C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ АДДИТИВНОЙ ТЕХНОЛОГИЕЙ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2814669C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ TiSiC | 2011 |

|

RU2486164C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2469007C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОМПОЗИТНЫХ ИЗДЕЛИЙ | 1987 |

|

RU2018501C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРХИТЕКТУРНО-КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2004 |

|

RU2325991C2 |

| Способ изготовления спеченного изделия | 2017 |

|

RU2697063C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСКОВ С ЛОПАТКАМИ | 1989 |

|

SU1739585A1 |

Изобретение относится к огнеупорной промышленности, в частности к способу получения изделий, применяемых в металлургии при разливке металлов, где предъявляются требования к характеристикам твердости и жаростойкости или относительной химической инертности. Предложен способ изготовления керамического изделия, которое содержит чередующиеся слои первого материала, содержащего плавкую порошковую керамическую композицию, и второго материала, который содержит пористый пиролизованный материал. Слоистая структура увеличивает работу изделия на излом и его вязкость, что приводит к повышению термостойкости. Для осуществления способа используют лист, пленку или рукав с последующим обжигом изделия. Предложенный способ особенно хорошо подходит для изготовления цилиндрических изделий, в том числе стопорных стержней, разливочных трубок и разливочных стаканов для литейной промышленности. 2 н. и 20 з.п.ф-лы, 3 ил.

| US 5370370 A, 06.12.1994.SU 1094249 A1, 23.08.1991.WO 95/34395 A1, 21.12.1995.RU 2101262 C1, 10.01.1998. |

Авторы

Даты

2004-09-10—Публикация

1999-03-25—Подача