Изобретение относится к космической технике, в частности к способам создания сверхмалой реактивной тяги электротермическими микродвигателями (МД), используемыми в прецизионных системах управления движением (СУД) малогабаритных космических аппаратов (КА).

Возросшие требования к точности систем управления ориентацией, стабилизацией и коррекцией КА вынуждают разрабатывать новые типы микродвигателей, создающих малую величину реактивной тяги - тяги от 0,01 Н (≈1 грамм) и менее.

Известен способ создания реактивной, преимущественно малой, тяги посредством подачи ракетного топлива в камеру МД, подвода к нему электроэнергии высокой концентрации, реализуемой на испарение или разложение топлива на молекулы, ионы и электроны, образующие "рабочее тело", которое через сопло Лаваля выбрасывается в космос. Для достижения большего термодинамического эффекта иногда эти процессы осуществляют в присутствии катализатора.

Известны электрические МД, реализующие указанный способ (электростатические, электромагнитные и электротермические МД [1]).

Факторами, ограничивающими применение электромагнитных и электростатических МД для получения малой тяги, являются:

- высокая мощность подводимой энергии (90-400 Вт);

- высокая металлоемкость, сложность и цена изготовления;

- сложность управления процессом и поддержания его в рабочем режиме;

- минимальная реализуемая тяга - на уровне 0,09 Н (≈1 грамм).

Известен способ создания реактивной, преимущественно малой, тяги посредством подачи топлива в камеру электротермических МД, при котором подводят энергию к резистивному элементу, помещенному в камеру, и прокачивают топливо вдоль "горячих" поверхностей этого элемента, на которых происходит испарение топлива.

При этом способе рабочим телом является образующийся (генерируемый) пар, который через сопло выбрасывается в космос. Указанный способ - аналог - является самым простым из всех, реализуемых в электрических (электростатических, электромагнитных, электротермических) МД. См. [2], [3].

Известен МД реализующий описанный выше способ создания тяги, при котором осуществляется прокачка топлива вдоль горячих поверхностей резистивного элемента. Резистивным элементом является: электрическая катушка [2].

Известен также МД, реализующий описанный выше способ создания тяги, при котором осуществляется прокачка топлива вдоль горячих поверхностей резистивного элемента. Резистивными элементом является корпус непосредственно самой камеры, внутренняя поверхность которой омывается топливом [3].

Электротермические МД ([2], [3]), реализующие описанный способ, являются самыми простыми и хорошо отработанными устройствами (отработка в США и в СССР велась с 60-х годов).

Способы создания реактивной тяги электротермическим МД, при которых осуществляется прокачка топлива вдоль горячих поверхностей резистивного элемента во внутреннем объеме камеры, а также МД, реализующие эти способы, имеют следующие недостатки:

1. чтобы гарантировать полное испарение топлива, подаваемого в камеру, необходимо подводить к резистивному элементу заведомо большую мощность электроэнергии;

2. требуется сложная система регулирования расходом топлива;

3. теплофизические ограничения при минимизации расхода топлива, а следовательно, и тяги, т.к. необходимо омывать всю поверхность резистивного элемента ("сухие" участки перегреваются, что приводит к нестабильной работе);

4. минимальная тяга, реализуемая в перечисленных вариантах МД, находится на уровне от 9 до 20 грамм.

Наиболее близким к заявленному является способ создания реактивной тяги электротермическим МД, описанный в патенте России [4].

Способ создания реактивной тяги электротермическим микродвигателем заключается в том, что жидкое топливо подают под избыточным давлением к резистивному элементу - цилиндрической капиллярной структуре, размещенной в камере МД, к которой одновременно подводят тепловую, например электрическую, энергию, затем транспортируют топливо через капиллярную структуру, испаряют его и образующийся пар - рабочее тело удаляют через фильтрующую мембрану и сопло в окружающее пространство.

Наиболее близким к заявленному является МД, схема которого приведена в [4].

МД - прототип состоит из камеры для сбора паров жидкого топлива, полость которой соединена с одной стороны с окружающей средой через сопло Лаваля и с другой стороны с системой подачи топлива через капиллярную структуру, к которой подведена электрическая энергия. Камера для сбора паров жидкого топлива заключена в цилиндрический корпус и разделена на узел распределения топлива и проницаемые каталитические пакеты. К каталитическим пакетам подается электрическая энергия, резистивным элементом является электронагреватель в виде катушки. Топливо - аммиак.

Способ имеет практически все недостатки, указанные для предыдущих аналогов. Кроме того, он обладает дополнительным недостатком: на продавливание топлива через капиллярную структуру требуется дополнительное увеличение избыточного давления, т.к. она обладает большим гидравлическим сопротивлением. Уменьшая размер частиц и пор, увеличиваем омываемую площадь капиллярной структуры и ее гидравлическое сопротивление, что требует увеличения избыточного давления на прокачку топлива. Увеличение избыточного давления реально требуется существенно большее, так как на "проталкивание" газовых пузырьков, образующихся в объеме капиллярной структуры (т.к. процессы фильтрации и испарения производятся одновременно), требуется дополнительная энергия. Если уменьшать эффективный диаметр пор капиллярной структуры до размеров, меньших ≈50 мкм, при которых капиллярная структура сама становится "всасывающим" насосом, за счет капиллярного эффекта, то понадобится еще большее избыточное давление подачи топлива. Это объясняется тем, что в мелкопористой капиллярной структуре возникающие пузырьки газа будут закупоривать гидравлический тракт. Известно, что при работе контурных тепловых труб (КТТ) образование пузырька в конденсатопроводе при подходе к капиллярной структуре закупоривает тракт наподобие тромба в кровеносном сосуде. Таким образом, смоченная капиллярная структура является непроницаемой для газовых пузырьков и, чтобы "протолкнуть" этот пузырек, требуется давление, на порядок большее, чем необходимо для продавливания пара через сухую капиллярную структуру. Этот вопрос хорошо исследован в теории КТТ, где приняты специальные меры для переохлаждения конденсата перед капиллярной структурой (см. работу [5], стр. 10-11, п.3). Работа КТТ потому и возможна, что газовые пузырьки, образующиеся на поверхности капиллярной структуры испарителя КТТ, не могут преодолеть гидравлическое сопротивление смоченной капиллярной структуры, ограничивающей газ с одной стороны, и вынужденно направляются в другую сторону - в паропровод, а затем в конденсатор КТТ. Этот факт объясняет, почему есть ограничения при генерировании пара по способу-прототипу в камере МД для повышения термодинамической эффективности топлива (т.е. не повышения тяги МД, а повышения его к.п.д.). Эти ограничения заключаются в следующем:

A) узкий диапазон расхода топлива, а следовательно, и реализуемой тяги:

уменьшение расхода топлива приведет к осушению капиллярной структуры и разогреву осушенных участков;

увеличение расхода - к "проскоку" капель жидкости;

B) узкий диапазон диаметра частиц (пор), капиллярной структуры, а следовательно, и ее омываемой площади:

частицы и поры больше - "проскок" капель жидкости - необходимо увеличивать мощность энергии, подаваемой на капиллярную структуру;

частицы и поры меньше - запирание пузырьками газа капиллярной структуры - необходимо увеличивать давление подачи топлива. Получаем парадокс: чтобы уменьшить тягу, необходимо увеличивать потребляемую мощность МД!

C) минимальная тяга, которую достигают электротермические МД (при электрической мощности 80 Вт!) - 0,03 Н (≈3 грамма).

Вывод: если уменьшать расход топлива и/или диаметр частиц (пор), то приходим к ситуации, когда в теле капиллярной структуры будут спонтанно возникать пузырьки, закупоривая тракт, что будет приводить к паузам и неравномерным выбросам пара.

Таким образом, известный способ, реализуемый в электротермических МД, имеет предел, ограничивающий снизу область применения, выйти за которую можно только ценой резкого увеличения необоснованно расходуемой энергии.

Прототип МД обладает всеми недостатками, указанными выше. Кроме того, прототип обладает дополнительным существенным недостатком: при протекании топлива через "горячую" капиллярную структуру, в ее объеме будут возникать паровые пузырьки, на продавливание которых потребуется дополнительная энергия.

Для устранения указанных недостатков, с целью получения сверхмалых величин тяги (1 грамм и менее), позволяющих разрабатывать прецизионные системы управления движением КА, предлагается способ, меняющий последовательность процессов фильтрации топлива и испарения, и МД, реализующий такой способ.

Сущность предлагаемого способа создания реактивной тяги электротермическим микродвигателем заключается в том, что жидкое топливо подают к капиллярной структуре, размещенной в камере МД. К капиллярной структуре одновременно подводят тепловую, например электрическую, энергию. Затем производят транспортировку топлива через капиллярную структуру, испаряют его и образующийся пар удаляют через сопло. Топливо транспортируют через "холодную", т.е. без подвода тепловой энергии, капиллярную структуру до поверхности капиллярной структуры, обращенной внутрь камеры МД, на которой производят испарение топлива. К поверхности капиллярной структуры, обращенной внутрь камеры МД (или ее части), подводят тепловую энергию, выделяющуюся, например, при прохождении электрического тока через резистивный элемент, установленный на поверхности капиллярной структуры. При этом размер частиц (пор) можно брать сколь угодно малым (например, использовать структуру спеченного металлического порошка с размером пор 1-15 мкм). В этом случае капиллярная структура будет работать не как гидравлическое сопротивление, а как насос, т.е. сама капиллярная структура будет всасывать жидкость к поверхности, обращенной внутрь камеры. Резистивным элементом может служить, например, спираль из нихромовой проволоки, намотанной на специально организованные участки поверхности капиллярной структуры.

МД, реализующий предлагаемый способ, содержит камеру для сбора паров жидкого топлива, полость которой соединена с одной стороны с окружающей средой через сопло Лаваля и с другой стороны с системой подачи топлива через капиллярную структуру, к которой подведена электрическая энергия. Сторона капиллярной структуры, обращенная к полости камеры, имеет развитую поверхность, например, в виде цилиндрического выступа, на которой установлен нагревательный резистивный элемент, например спираль из сплава с высоким электрическим сопротивлением. Капиллярная структура может быть выполнена с переменным диаметром пор, уменьшающимся в направлении от места подвода топлива к месту его испарения.

На чертеже приведена схема МД в разрезе.

МД состоит из камеры для сбора паров жидкого топлива 1, которая образована цилиндрическим корпусом 2, в котором размещена капиллярная структура 3, соединяющая полость камеры 1 с подводимым топливом. Капиллярная структура 3 имеет цилиндрический выступ 4, обращенный во внутренний объем камеры 1, на который установлен резистивный элемент - ЭН, выполненный, например, в виде намотанной спирали 6 из сплава с высоким электрическим сопротивлением типа "нихром".

Корпус 2 МД снабжен с одного торца трубкой 5, подводящей топливо, с другого торца - соплом Лаваля 8. Критическое сечение сопла 8 защищено фильтром 7 от попадания частиц капиллярной структуры, окалины и т.д. Корпус 2 МД снаружи закрыт слоем изоляции (на чертеже не показана). Конец трубки 5, запрессованный в капиллярную структуру 3, перфорирован. Для большей эффективности испарения поры на поверхности испарения (цилиндрическом выступе) 4 выполняются меньшего размера, чем в месте подвода топлива.

Изготовление капиллярной структуры 3 в МД осуществляется, например, спеканием металлической шихты размером 2-10 мкм (алюминия, никеля, хрома), засыпанной в корпус 2 МД с технологическими добавками и помещенной в обжиговую печь. Цилиндрический выступ 4 формируется установкой соответствующей опоки, подводящая топливо трубка 5 с перфорированным наконечником устанавливается до засыпки шихты. Градиентная капиллярная структура 3 - с переменной пористостью получается, например, послойной засыпкой (сначала крупная, затем мелкая) просеянной шихты. Испарение топлива происходит на цилиндрической поверхности выступа 4, поэтому спираль 6 намотана на выступ 4 капиллярной структуры с некоторым зазором между витками, обеспечивающими выход пара. Параметры спирали 6 ЭН определяются, исходя из заданной тяги, по цепочке:

тяга - удельный импульс выбранного топлива - массовый расход пара - энергия, требуемая для получения этого пара - мощность ЭН (тепловые потери не учитываем) - электрическое сопротивление ЭН - материал, конструкция (длина, диаметр) ЭН.

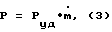

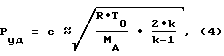

Параметры МД определяются через заданную тягу по формулам:

(5)

(5)

N=U•I=I2/R, (6)

где Р, Н - тяга МД;

Руд, м/с - удельная тяга топлива; секундный массовый расход топлива;

секундный массовый расход топлива;

rисп, Дж/г - теплота парообразования топлива;

N, Вт, U•I - мощность, напряжение и сила тока подаваемой энергии;

R, Ом - электрическое сопротивление ЭН;

L, d, мм - длина и диаметр провода ЭН;

ρ, Ом•мм2/м - удельное электрическое сопротивление провода ЭН;

МA, г - молекулярный вес топлива;

R=8,314 Дж•моль/К - универсальная газовая постоянная.

Таким образом, получаем замкнутую систему уравнений, позволяющую определить параметры МД и ЭН для любой заданной тяги Р. Пример расчета параметров МД тягой Р=1 грамм для ряда жидкостей (аммиак - NН3, закись азота - N2O и вода) приведен в таблице. В качестве резистивного элемента взята проволока из нихрома  диаметром 0,15 мм.

диаметром 0,15 мм.

Массогабаритные параметры заявляемого МД, определенные конструктивной проработкой, следующие:

габариты - ⊘ 20х50 мм;

масса (без клапана) - 80 г;

диаметры среза сопла и критического сечения - ⊘ 12 мм, ⊘ 0,7 мм;

диаметр цилиндрического выступа капиллярной структуры - ⊘ 15 мм.

МД работает следующим образом.

Топливо по подводящей трубке 5 подается в капиллярную структуру 3 с заглублением 1,5 см. Заглубленная часть трубки 5 снабжена перфорацией для эффективной пропитки капиллярной структуры.

Капиллярная структура 3 пропитывается под действием капиллярных сил по всему объему, включая цилиндрический выступ 4. Резистивный элемент (спираль 6 ЭН) разогревает поверхностный слой выступа 4, на глубину 1-2 мм и жидкость испаряется в полость камеры 1, откуда под действием избыточного давления пара проходит через фильтр 7, критическое сечение сопла Лаваля 8 и разгоняется до больших скоростей в сечении среза сопла Лаваля 8. Таким образом, тепловая энергия ЭН преобразуется в кинетическую энергию выходящего пара, которая, в свою очередь, преобразуется в тягу.

Возможность получения любых малых величин тяги предлагаемым способом, т. е. снятия ограничения снизу, обусловлена тем, что образующиеся пары рабочего тела не преодолевают сопротивления капиллярной структуры 3 и единственным гидравлическим сопротивлением для пара на пути в пространство является сопротивление сопла Лаваля 8, которое значительно ниже сопротивления, создаваемого смоченной капиллярной структурой.

Условием работы МД является повышение капиллярного напора капиллярной структуры 3 (ΔPнап) над суммарными потерями давления топлива в жидкостной (ΔPжид) и паровой (ΔPпар.соп+ΔPпар.вых) магистрали, т.е.:

ΔPнап≥ΔPжид+ΔPпар.соп+ΔPпар.вых (1)

где ΔPжид<2Пa - потери давления в подводящей топливо трубке 5 диаметром 4 мм, длиной 1 м для жидкого аммиака с массовым расходом 0,01 г/с.

ΔPпар.соп и Pпар.вых - потери давления паровой фазы в тракте и на выходе из сопла Лаваля 8.

По предварительной оценке, сопротивление сопла Лаваля 8 для расхода паров аммиака 0,01 г/с (11,1 см3/с) составляет менее 4 Па (≈2 Па - сопротивление конфузора и диффузора сопла Лаваля 8, и 1,4 Па - сопротивление выхода из сопла Лаваля 8).

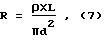

Давление, которое "тянет" жидкость через капиллярную структуру 3, обусловлено капиллярным напором ΔPнап и определяется по формуле (см. [5], стр. 16):

где σ - коэффициент поверхностного натяжения (для аммиака 0,0424 Н/м);

rэфф - эффективный радиус пор (принимаем rэфф=8,5 мкм = 0,0000085 м);

θ - краевой угол смачивания (принимаем θ = 35°).

Проведя вычисления, получим: ΔPнап = 7979 кг/м•c2≈ 8 кПа (эту величину можно определить также по номограмме П8 (см. работу [5], стр. 45).

Сравнивая правую и левую части уравнения (1), 6 Па и 7979 Па - видим, что ΔPнап многократно превышает суммарные потери давления топлива в жидкой и паровой фазе. Этот расчет убедительно показывает, что способ применим не только для создания малой тяги, но и для существенно больших величин, при подводе соответствующей электроэнергии (для рассмотренной капиллярной структуры 3 - тяга 1 Н для 80 Вт). Из формулы (2) следует, что чем меньше величина rэфф, тем больше величина ΔPнап (см. работу [5], стр. 6). При этом проницаемость капиллярной структуры 3 снижается (расход топлива тоже), но улучшаются условия испарения на ее поверхности. Поэтому капиллярная структура 3 с убывающим по ходу топлива размером пор будет обеспечивать оптимальный режим работы МД, ориентированных на малую тягу.

Способ исключает выдавливание жидкости из мелкопористой капиллярной структуры 3 (потребуется избыточное давление порядка >100 кПа для капиллярной структуры длиной 2 см и радиусом пор ≈8,5 мкм).

Капиллярная структура 3 будет подсасывать к поверхности ровно столько жидкости, сколько ее испарится с поверхности, заполняя осушенные участки. Это дает возможность уменьшением мощности спирали 6 - электронагревателя (ЭН) получать сверхмалые (менее 1 г) величины тяги, при этом никакого нарушения стабильности работы МД (выхлопы, паузы) не будет. При реализации данного способа ограничения снизу не существует. Таким образом, энергия практически тратится только на испарение жидкости (за исключением ≈2% утечки тепла по конструкции капиллярной структуры 3), транспортировка жидкости (подсос) осуществляется за счет капиллярных сил структуры. Небольшое избыточное давление топлива (2-5 кПа) на входе в капиллярную структуру 3 все-таки необходимо создавать системой подачи топлива из технологических соображений, чтобы исключить возникновение пузырьков в подводящей топливо трубке 5, например, от вибрации и толчков при транспортировках и эксплуатации МД.

Эффективность предлагаемого способа заключается в устранении недостатков аналогов (см. п.1-4 выше) и прототипа (см. п. А, В, С выше).

По п. 1 - топлива испарится столько, на сколько подается энергии (для испарения 1 г/с воды - 2260 Вт, 1 г/с аммиака - 1260 Вт и т.д.). Т.е. "лишней" энергии не требуется;

По п.2 - регулировать расход (тягу) можно изменением мощности ЭН;

По п.3, 5 - ограничения для минимизации тяги нет;

По п.4 - омываемая площадь увеличивается за счет уменьшения диаметра пор (размера металлических частиц шихты) спеченной структуры.

Недостаток прототипа - затраты дополнительной энергии на проталкивание пузырьков, образующихся в толще капиллярной структуры, - также устраняется, так как таковые у заявленного способа в теле капиллярной структуры отсутствуют. Конкретнее:

по п.А - происходит непрерывное самозаполнение осушенных участков;

по п. В - чем мельче поры, тем больше капиллярный напор ΔPнап и возможность большего расхода топлива;

по п.С - ограничений снизу нет!

Эффективность МД наглядно демонстрируют характеристики МД, представленные в приведенной таблице. Прежде всего, это возможность получения любой заданной сверхмалой тяги, вплоть до десятков мг, что позволит получить высокую точность СУД, особенно необходимую для малогабаритных КА, и малое энергопотребление.

Электрическая энергия и топливо в МД используются в условиях, приближенных к идеальным. Изменение тяги осуществляется одним параметром - мощностью ЭН. Термодинамический к.п.д. использования топлива, определяемый как отношение реальной удельной мощности (Вт/Н) МД к идеальной, теоретической (Q/N), равен для прототипа 0,7, для заявленного МД - 0,95. Для капиллярной структуры с переменным размером пор улучшаются условия нагрева и испарения топлива на поверхности: чем мельче частица, тем быстрее ее нагреть, а также повышается подсасывающий капиллярный напор.

МД обладает также конструктивными преимуществами: малые габариты и масса (что актуально для малогабаритных КА), простота изготовления и малая металлоемкость.

Источники информации:

1. Дементьев Г.П., Захаров А.Г., Казаров Ю.К. Физико-технические основы создания и применения космических аппаратов. М. : Машиностроение, 1987, (пункт 5.2.1. "Сущность проблемы создания электрических ракетных двигателей", стр. 195-196).

2. Патент RU 2096647 С1, МПК7 F 02 K 9/42, 1999.

3. Заявка RU 96117948 А, МПК7 F 02 K 9/68, 1998.

4. Патент RU 2118685 С1, МПК7 F 02 K 9/68, 1998.

5. Майданик Ю.Ф., Ферштатер Ю.Г., Пастухов В.Г., Контурные тепловые трубы: разработка, исследование, элементы инженерного расчета, Научные доклады, Препринт, Свердловск, Академия наук СССР, Уральское отделение, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОТЕРМИЧЕСКИЙ МИКРОДВИГАТЕЛЬ | 2007 |

|

RU2332583C1 |

| ЭЛЕКТРОТЕРМИЧЕСКИЙ МИКРОДВИГАТЕЛЬ | 2010 |

|

RU2442011C1 |

| ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО ТОПЛИВНОГО БАКА | 2002 |

|

RU2231669C2 |

| ЭЛЕКТРОТЕРМИЧЕСКИЙ МИКРОДВИГАТЕЛЬ | 2015 |

|

RU2594941C1 |

| СПОСОБ ОРИЕНТАЦИИ И СИСТЕМА ОРИЕНТАЦИИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1999 |

|

RU2150412C1 |

| ЭЛЕКТРОТЕРМИЧЕСКИЙ МИКРОДВИГАТЕЛЬ | 2013 |

|

RU2538374C1 |

| ШПРИЦ | 2000 |

|

RU2203688C2 |

| ШПРИЦ | 2000 |

|

RU2204418C2 |

| КОНТЕЙНЕР | 2000 |

|

RU2209165C2 |

| СПОСОБ ФОРМИРОВАНИЯ ГРАВИТАЦИОННОГО УСТРОЙСТВА И ГРАВИТАЦИОННОЕ УСТРОЙСТВО | 2001 |

|

RU2223895C2 |

Способ создания реактивной тяги электротермическим микродвигателем и микродвигатель для его осуществления предназначены для использования в прецизионных системах управления движением космических летательных аппаратов. Жидкое топливо подают к капиллярной структуре, размещенной в камере микродвигателя, к которой одновременно подводят тепловую энергию, затем транспортируют топливо через капиллярную структуру, испаряют его и образующийся пар удаляют через сопло. Тепловую энергию подводят лишь к участкам поверхности структуры, обращенным внутрь камеры, на которых производят испарение топлива. Микродвигатель содержит камеру для сбора паров жидкого топлива, полость которой соединена с одной стороны с окружающей средой и с другой стороны с системой подачи топлива через капиллярную структуру. Сторона капиллярной структуры, обращенная к полости камеры, имеет поверхность, например, в виде цилиндрического выступа, на которой установлен нагревательный резистивный элемент, например спираль из сплава с высоким электрическим сопротивлением. Предложенные изобретения позволяют достичь в микродвигателе малые величины тяги (менее 0,01 Н) при минимальных энергетических затратах, уменьшении габаритов и массы микродвигателя и повышении удобства регулирования тягой. 2 с. и 1 з.п. ф-лы, 1 ил.

| ОДНОКОМПОНЕНТНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1996 |

|

RU2118685C1 |

| ОДНОКОМПОНЕНТНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ И СПОСОБ ЕГО ЗАПУСКА | 1993 |

|

RU2096647C1 |

| RU 96117948 C1 20.12.1998 | |||

| РАКЕТНЫЙ ДВИГАТЕЛЬ НА СЖАТОМ ГАЗЕ | 1995 |

|

RU2125176C1 |

| US 3447316 A 03.06.1969 | |||

| US 3651644 A 28.03.1972 | |||

| Устройство для быстродействующей защиты трехфазных электрических сетей от замыкания на землю | 1988 |

|

SU1534601A1 |

| US 4288982 A 15.09.1981 | |||

| US 4322946 A 06.04.1982. | |||

Авторы

Даты

2002-07-27—Публикация

2000-05-15—Подача