Изобретение относится к области ракетно-космической техники и авиации и может быть использовано в конструкциях баков летательных аппаратов, снабженных демпфирующими перегородками для ограничения подвижности топлива в баке.

Известна конструкция торового бака, имеющего вертикальные и горизонтальные демпфирующие перегородки с отверстиями, жестко соединенные с обечайкой бака (см. “Основы конструирования ракет-носителей космических аппаратов”. /Под ред. В.П.Мишина и В.К.Карраска. М.: Машиностроение, 1991, с.120, рис.3.23).

Известна также конструкция топливного отсека первой ступени американской ракеты-носителя “Сатурн-V”, описанная в книге И.Н.Пенцака “Теория полета и конструкция баллистических ракет”. М.: Машиностроение, 1974, с.194. 195. рис.10.10, где в качестве перегородок, гасящих колебания топлива, служат кольцевые плоские ребра (шпангоуты), приваренные к цилиндрической части баков, и крестообразные плоские перегородки, установленные на нижних днищах.

Недостатком данных внутрибаковых устройств является большая жесткость на растяжение-сжатие демпфирующих перегородок, т. к. они плоские и хорошо воспринимают сжимающие и растягивающие нагрузки, возникающие от внутреннего избыточного давления (давления наддува и гидростатического давления в баке). Учитывая то, что крепление перегородок к обечайке бака жесткое, в местах крепления таких перегородок возникают большие усилия взаимодействия между перегородкой и обечайкой бака, что приводит к усилению мест крепления, т.е. к утолщению обечайки или установке дополнительных подкрепляющих элементов - шпангоутов или стрингеров, и в конечном итоге к увеличению массы бака.

Известны днища, на которых установлены с зазором демпфирующие гидроудар узлы (см. патент США №3415277 от 10.12.69 г. по кл. МКИ 137-593), а также днища, снабженные узлами демпфирования, выполненными в виде эластичной оболочки, повторяющей форму днища, с жестко установленными на ней упругими элементами.

Данные устройства используются для гашения энергии удара топлива о днище при действии продольных перегрузок, но не могут быть эффективным средством демпфирования и ограничения подвижности топлива в поперечном направлении из-за малой жесткости эластичной оболочки, на которой жестко установлены упругие пластины. Недостатком их также является сложность обеспечения надежного крепления упругих пластин к эластичной оболочке и эластичной оболочки к обечайке днища.

В результате анализа научно-технической и патентной литературы в качестве прототипа заявленного устройства принято известное демпфирующее устройство бака, в котором реализовано дискретное крепление элементов арматуры и демпфирующих перегородок с трапециевидными гофрами внутри топливных баков с помощью кронштейнов, которые привариваются или привинчиваются к корпусу бака (см. "Основы конструирования ракет-носителей космических аппаратов". / Под ред. В.П.Мишина и В.К.Карраска. М.: Машиностроение, 1991, с.140, 141, рис.3.37). Недостатком данного внутрибакового устройства является то, что при расширении корпуса бака или днища в узлах крепления демпфирующих перегородок с помощью кронштейнов к обечайке бака возникают большие локальные реакции взаимодействия, т.к. эти демпфирующие перегородки обладают высокой жесткостью на растяжение-сжатие за счет способа крепления гофр и кронштейнов крепления перегородок к обечайке бака. Большие реакции взаимодействия кронштейнов с обечайками бака приводят к необходимости местного усиления конструкции обечайки бака: установке накладок, шпангоутов, стрингеров, утолщению обечайки, что приводит к увеличению массы бака.

Целью предложенного демпфирующего устройства является уменьшение по сравнению с прототипом массы бака, в который оно установлено, за счет уменьшения нагрузок в узлах крепления перегородок к оболочке бака.

Для достижения поставленной цели в демпфирующем устройстве топливного бака летательного аппарата, содержащем установленную внутри бака систему перегородок, узлами крепления дискретно прикрепленных к оболочке бака и имеющих жестко связанные между собой плоские и гофрированные части, на плоских частях перегородки устанавливаются узлы крепления ее к оболочке бака, а между двумя смежными узлами крепления перегородки размещается гофрированная часть перегородки, жестко связанная с примыкающими к ней плоскими частями перегородки, на которых размещены узлы крепления. Установка узлов крепления перегородки на плоских ее частях исключает появление изгибающих реактивных моментов в оболочке бака, действующих из плоскости перегородки. Прикрепление к плоским частям гофрированной части перегородки между смежными узлами крепления перегородки к оболочке бака позволяет значительно снизить жесткость перегородки на растяжение-сжатие в ее плоскости между смежными узлами крепления. Усилия взаимодействия оболочки с узлами крепления перегородки значительно снижаются, т.к. жесткость на растяжение-сжатие гофрированной части перегородки в сравнении с жесткостью плоских ее частей значительно ниже. Перегородка между узлами крепления становится более податливой по сравнению с техническим решением, принятым в качестве прототипа. Оболочка бака под действием внутреннего давления растягивается, увеличиваются ее радиусы кривизны, расстояния между узлами крепления перегородок за счет этого увеличивается, при этом происходит растяжение гофрированной части перегородки. При этом за счет малой жесткости на растяжение гофрированных частей перегородки реакции взаимодействия ее с оболочкой бака снижаются по сравнению с техническим решением, принятым в качестве прототипа. При этом достигается положительный эффект - уменьшение массы бака за счет более низких реакций взаимодействия перегородок с обечайками бака. В результате не требуется установки дополнительных усиливающих накладок, стрингеров, шпангоутов в местах крепления перегородок к оболочке бака.

Уменьшение нагрузок на узлы крепления перегородок будет гарантированно достигнуто при правильном подборе длины контура гофрированной части перегородки, установленной между смежными узлами ее крепления к оболочке бака. Учитывая то, что плоские части перегородки практически не растягиваются за счет своей высокой жесткости на растяжение-сжатие, а связь между гофрированными и плоскими частями жесткая, деформация перегородки между смежными узлами при нагружении бака внутренним избыточным давлением происходит за счет деформации гофрированной части перегородки. Зная допустимую относительную деформацию [ε] оболочки бака между смежными узлами, которой задаются в процессе проектирования конструкции непосредственно или косвенно в виде допускаемых напряжений [σ], можно предварительно рассчитать абсолютную величину деформации оболочки бака на отрезке, соединяющем смежные узлы крепления перегородки. Эта абсолютная деформация равна [ε]·а, где а - расстояние между смежными узлами крепления перегородки.

Гофрированная часть перегородки будет гарантированно компенсировать или “отслеживать” деформации оболочки бака, не вызывая больших реакций в узлах крепления перегородки, если длина ее контура будет больше или в предельном случае равна сумме величин абсолютной деформации оболочки бака [ε]·а между смежными узлами крепления и расстояния между концами гофрированной части перегородки. Тогда длина контура гофрированной части перегородки определяется соотношением

L≥L0+[ε]·а,

где L0 - расстояние между концами гофрированной части перегородки, расположенной между плоскими ее частями,

[ε] - допускаемая по условиям прочности относительная деформация оболочки бака между смежными узлами крепления перегородки к оболочке бака,

а - расстояние между смежными узлами крепления, установленными на одной перегородке.

Выбранная по предложенному соотношению длина контура гофрированной части перегородки гарантирует ее малую жесткость на растяжение-сжатие до тех пор, пока гофр не выпрямится под действием реакций взаимодействия перегородки с оболочкой бака и не превратится с плоскую пластину, т.е. длина контура L в предельном случае при достижении относительных деформаций оболочки бака между смежными узлами крепления [ε] будет равна

L=L0+[ε]·а.

При практическом проектировании баков летательных аппаратов (ЛА) величина [ε] задается на основании “Норм прочности” на ЛА, в которых рассматриваются различные случаи нагружения ЛА и соответствующие им коэффициенты безопасности. Таким образом, при штатной, неаварийной эксплуатации бака ЛА не возникает ситуации, когда относительные деформации ε станут больше допускаемых относительных деформаций [ε]. Поэтому выбранная по предложенному соотношению длина контура L гофрированной части перегородки всегда гарантирует малую жесткость па растяжение-сжатие перегородки и получение положительного эффекта - уменьшение массы бака при сохранении его эксплуатационных характеристик.

Например, баки ЛА часто выполняют сферической формы или с цилиндрической обечайкой, сваренной со сферическими днищами. Тогда для сферического бака или сферического днища относительная деформация [ε] определяется по формуле

[ε]=((1-μ)/Е)·[σ],

(см. Авдонин А.С. “Прикладные методы расчета оболочек и тонкостенных конструкций”. М.: Машиностроение, 1969, с.143),

где μ, Е, [σ] - коэффициент Пуассона, модуль упругости и допускаемые напряжения материала оболочки бака соответственно.

Тогда расстояние “а” между узлами крепления перегородки увеличивается па величину Δ при достижении напряжений в оболочке бака или сферическом днище величины [σ]. Величина Δ определяется по формуле

Δ=[ε]·а=(((1-μ)/Е)·[σ])·а.

Длина контура гофрированной части предложенного демпфирующего устройства при этом определяется соотношением

L≥L0+(((1-μ)/E)·[σ])·a.

На основании проделанного выше анализа и сравнения предложенного демпфирующего устройства с прототипом и аналогами можно сделать вывод, что предложенное устройство обладает существенными отличиями, которые приводят к достижению положительного эффекта при осуществлении изобретения.

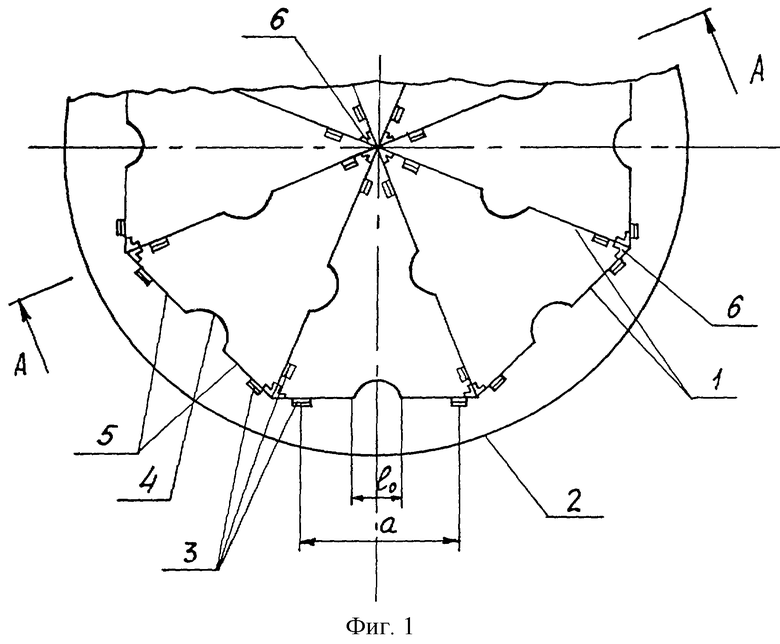

На фиг. 1 изображен вид сверху демпфирующего устройства, установленного на сферическое днище внутри бака.

На фиг. 2 изображен общий вид двух перегородок демпфирующего устройства (см. сечение А-А на фиг. 1).

Демпфирующее устройство состоит из системы перегородок 1, размещенных в радиальном и окружном направлении сферического днища 2, и закрепленной на нем с помощью дискретно установленных кронштейнов 3. Каждая перегородка 1 состоит из гофрированной части 4, расположенной между плоскими частями 5, на которых размещены кронштейны 3 крепления перегородки 1 к оболочке днища 2. Длина контура L гофрированной части 4 перегородки выполнена равной или большей суммы расстояния L0 между концами гофрированной части 4 и возможного допустимого перемещения [ε]·а оболочки днища 2 на участке длиной “а” между кронштейнами 3 крепления перегородки 1 к оболочке днища 2 при действии на него внутреннего избыточного давления. Перегородки 1 между собой соединены кронштейнами 6 в единую демпфирующую систему.

Работа устройства осуществляется таким образом. При действии внутри бака предельно допускаемого избыточного давления сферическое днище 2 деформируется на величину [ε], которое для сферического днища определяется по формуле

[ε]=((1-μ)/Е)·[σ]

Расстояние “а” между двумя смежными кронштейнами 3 крепления одной перегородки к днищу увеличивается на величину [ε]·а. При этом перегородки 1 будут деформироваться в своей плоскости за счет распрямления своих гофрированных частей 4, расстояние L0 между концами которых также увеличивается на величину [ε]·а. Таким образом, деформации перегородок 1 “отслеживают” деформации днища 2, на которое они установлены, а в кронштейнах крепления 3 возникают незначительные по величине усилия взаимодействия перегородок и днища. При этом сохраняется эффективность демпфирующих перегородок для ограничения подвижности жидкости в баке.

Заявленное устройство по сравнению с техническим решением, принятым в качестве прототипа, позволяет уменьшить нагрузки на оболочки бака в узлах крепления к ним системы демпфирующих перегородок и тем самым уменьшить массу оболочек и самих перегородок.

Расчеты, проведенные авторами при проектировании внутрибаковых устройств изделия по тематике предприятия, показали, что для сферических днищ баков из материала АМг-6 (с пределом прочности σв=320 МПа (3200 кГс/см2)) усилия в узлах крепления предложенной системы демпфирующих перегородок не превышают 100 Н (10 кГс), максимальные напряжения в сферической оболочке днища и в стенке перегородки не превышают 10 МПа (100 кГс/см2). Предложенное демпфирующее устройство предполагается использовать в баках изделия по тематике предприятия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ БАК И ЕГО ЗАБОРНОЕ УСТРОЙСТВО | 2016 |

|

RU2657137C2 |

| ТОПЛИВНЫЙ БАК ЖИДКОСТНЫХ ДВИГАТЕЛЬНЫХ УСТАНОВОК РАКЕТ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ | 2020 |

|

RU2738247C1 |

| МАЛЫЙ РАЗГОННЫЙ БЛОК | 2023 |

|

RU2808312C1 |

| ТРУБЧАТЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПЕРЕГОРОДКАМИ | 2024 |

|

RU2829663C1 |

| Ракетный разгонный блок | 2016 |

|

RU2641022C2 |

| ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2240521C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ЛЮКА-ЛАЗА БАКА ЖИДКОСТНОЙ АМПУЛИЗИРОВАННОЙ РАКЕТЫ | 2005 |

|

RU2291038C1 |

| РАЗГОННЫЙ БЛОК | 2000 |

|

RU2190565C2 |

| СВЕТОПРОЗРАЧНАЯ ВХОДНАЯ ГРУППА И СВЕТОПРОЗРАЧНАЯ ПОВОРОТНАЯ ДВЕРЬ | 2001 |

|

RU2202687C1 |

| ГОФРИРОВАННАЯ ОБЕЧАЙКА ПЕРЕХОДА МЕЖДУ ДВУМЯ ШАРНИРНО СОЕДИНЕННЫМИ ТРАНСПОРТНЫМИ СРЕДСТВАМИ | 2011 |

|

RU2480346C2 |

Демпфирующее устройство топливного бака летательного аппарата содержит установленную внутри бака систему перегородок, узлами крепления дискретно прикрепленных к оболочке бака и имеющих жестко связанные между собой плоские и гофрированные части. Узлы крепления перегородки размещены на плоских ее частях. Между двумя смежными узлами крепления расположена гофрированная часть перегородки. Изобретение позволит уменьшить массу топливного бака, в котором установлено демпфирующее устройство, за счет уменьшения нагрузок в узлах крепления перегородок к оболочке бака. 2 ил.

Демпфирующее устройство топливного бака летательного аппарата, содержащее установленную внутри бака систему перегородок, узлами крепления дискретно прикрепленных к оболочке бака и имеющих жестко связанные между собой плоские и гофрированные части, отличающееся тем, что узлы крепления перегородки размещены на плоских ее частях, а между двумя смежными узлами крепления расположена гофрированная часть перегородки, при этом длина ее контура L определяется соотношением

L≥L0+[ε]·a,

где L0 - расстояние между концами гофрированной части перегородки, расположенной между плоскими ее частями;

[ε] - допускаемая по условиям прочности относительная деформация оболочки бака между смежными узлами крепления перегородки;

а - расстояние между смежными узлами крепления, установленными на одной перегородке.

| МИШИН В.П | |||

| и др | |||

| Основы конструирования ракет-носителей космических аппаратов | |||

| - М.: Машиностроение, 1991, с.140-141, рис | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU 1790530 A3, 23.01.1993 | |||

| Пенный огнетушитель | 1926 |

|

SU7088A1 |

| Прерывный способ высушивания макарон | 1926 |

|

SU13027A1 |

| ТОРОВЫЙ БАК | 1999 |

|

RU2156722C1 |

| US 3415277 А, 10.12.1968 | |||

| US 4172573 А, 30.10.1979 | |||

| СПОСОБ ФОРМИРОВАНИЯ ОБЪЕМНОГО ТЕЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2035937C1 |

| ОСНАСТКА ДЛЯ СООРУЖЕНИЯ ВЫСОКИХ СВАЙНЫХ РОСТВЕРКОВ В ОПОРАХ МОСТОВ | 2004 |

|

RU2275454C2 |

| ПЕНЦАК И.Н | |||

| Теория полета и конструкция баллистических ракет | |||

| - М.: Машиностроение, 1991, с.194-195, рис.10.10 | |||

| МИШИН В.П | |||

| и др | |||

| Основы конструирования ракет-носителей космических аппаратов | |||

| - М.: Машиностроение, 1991, с.3.23. | |||

Авторы

Даты

2004-06-27—Публикация

2002-04-25—Подача