Изобретение относится к области машиностроения, а именно к способу и устройству для послойного изготовления изделий, предметов и деталей из материалов, поддающихся плавлению.

Известен способ получения твердых полимерных моделей с помощью технологии стереолитографии, заключающийся в послойном отверждении жидкого фоточувствительного полимера с помощью ультрафиолетового лазера путем сканирования по CAD-данным компьютерного проектирования модели в виде набора тонких слоев. Данную технологию предлагает фирма 3D Systems (США). Данный способ позволяет получать только модели, используемые затем для создания литьевых и пресс-форм, по которым в дальнейшем получают металлические или пластмассовые детали.

Известен также способ быстрого прототипирования, запатентованный в 1985 г. фирмой Helisys Inc. (США) под названием LOM-технология (Laminated Objekt Manufakturing - производство слоистых объектов), позволяющий создавать трехмерные твердотельные объекты непосредственно по CAD-данным из различных листовых материалов. Для создания отдельных слоев используются специально разработанные листовые и связующие материалы, а также технология скрепления слоев друг с другом, разграничения сечений деталей и излишков материала, поддерживающих частей и сечений деталей. Данная технология в основном используется во вспомогательном производстве и частично производстве некоторых (простых по применению) деталей.

Близким по функциональной сущности к заявляемому является способ изготовления моделей (прототипов деталей), разработанный фирмой Sanders Prototype Inc. (Великобритания). В патенте США N 5506607, МПК В 41 I 2/01, 09.04.96 г. вышеуказанной фирмы 3-мерную модель прототипа, полученную с использованием CAD-проектирования изготовляют путем векторного вычерчивания послойно наносимых затвердевающих (застывающих) веществ. Слои формируются путем выталкивания капель вещества в жидкой или тягучей фазе на плоскость из одной или более форсунок. Форсунки и платформа подвижны относительно Х, У, Z системы координат. Капли осаждаются вдоль векторов во время соответствующего движения в плоскости X, Y. Платформа, двигаясь по оси Z вниз, позволяет послойно сформировать 3-мерную модель прототипа. В патенте США N 5740051, МПК G 06 F 19/00, 1998 г. 3-мерную модель получают аналогично капле образующим материалом путем формирования вектора из совпадающих капель. Требуемое направление, указываемому вектору, который определяет расположение наружной поверхности, определяется плоскостью слоя. Получение капель регулируется по времени, для того чтобы заранее перекрывать осаждаемые капли в желаемом направлении и размягчать с предварительно осажденными каплями для получения необходимой поверхности. Расстояние от места образования капли до места размещения капли последовательно образующихся слоев регулируется. Шаги повторяются до момента окончания изготовления изделия.

Наиболее близким по функциональной сущности к заявляемому является способ ранее разработанный фирмой Sanders Prototype Inc. и опубликованный в рекламном проспекте (в Приложении указан адрес источника и копия проспекта). Для изготовления модели из термопластичного материала в данной технологии используются две струйные головки, наносящие поочередно в виде микрокапель материал модели (термопластик), и поддерживающий материал в виде легко растворимого воска, при этом каждый тонкий слой, получаемый по CAD-данным модели, прокатывается для выравнивания валиком.

Недостатком способа-прототипа является ограничение на используемые материалы, невозможность изготовления изделий из разных тугоплавких материалов, низкая производительность.

Известно устройство для послойного синтеза моделей с использованием системы проектирования (CAD), содержащей стол с расположенной на нем подложкой и систему управления (см. патент США N 5740051, МПК G 06 F 19/00, 1998 г.)

Недостатком устройства прототипа является отсутствие обратных связей, визуального контроля каждого слоя, отсутствие модульности, масштабируемости и параллельности процесса изготовления.

Задачей данного изобретения является создание способа непосредственного изготовления изделий, предметов, деталей из любых поддающихся плавлению материалов, используя СAD-данные проектирования, минуя стадии изготовления оснастки, изготовления деталей на разном оборудовании, а также их сборки в изделие или иной предмет, а также разработка устройства для реализации вышеизложенного способа.

Поставленная задача решается с помощью признаков, указанных в п.1. формулы изобретения, а именно, способ послойного синтеза изделий с использованием компьютерного проектирования (СAD-данных) путем сканирования в плоскости X-Y и нанесения на подложку частиц материала при одновременном нагревании и последующей деформации частиц, отличающийся тем, что в качестве частиц используют материал в виде микрошариков, нанесение которых ведут сверху вниз путем вибрации и нагрева до температуры, близкой к плавлению микрошариков, и ориентации их на подложку с помощью оптической системы слежения, при этом пространство, незанятое деталями, заполняют послойно микрошариками из легкоплавкого материала, а на границе, разделяющей поверхность детали от удаляемого материала, создают "буферный слой" путем сублимации малых микрошариков из материала детали.

Поставленная задача решается с помощью признаков, входящих в п.2. формулы изобретения, характеризующих устройство, а именно, устройство для послойного синтеза изделий с использованием системы проектирования (CAD), содержащее стол с расположенной на нем подложкой и систему управления, отличающееся тем, что оно снабжено питателем для подачи микрошариков к подложке и матрицей, управляющей осаждением микрошариков на подложку.

Согласно п. 3. , формулы питатель выполнен в виде решетки с каналами, к которым присоединен магазин с кассетами для подачи из них и обратного приема разных материалов в виде микрошариков с помощью насосов, установленных в начале и конце питателя, при этом с нижней стороны питателя находится плата управления полетом микрошариков.

Согласно п. 4. формулы матрица выполнена из четырех плат. На 1-й установлены инжекционные лазеры в виде регулярно расположенных узлов, в центре узлов размещены фотодиодные матрицы, при этом для связи с питателем каждый узел содержит 4 лазерных диода, сверху над каждым узлом размещены фокусирующие линзы с отверстием в центре. в которых располагаются объективы, снизу к 1-ой плате крепится плата охлаждения, к которой снизу крепится плата юстировки, а к плате юстировки снизу крепится плата управления матрицей, к которой крепится система трубочек с радиатором и насосом.

Согласно п.5. формулы матрица установлена на подвижном основании с помощью гибкой подвески, а основание имеет приводы с датчиками обратной связи для управления сканированием матрицы и подвижно связано с четырьмя опорами стола.

Изобретение иллюстрируется следующими чертежами:

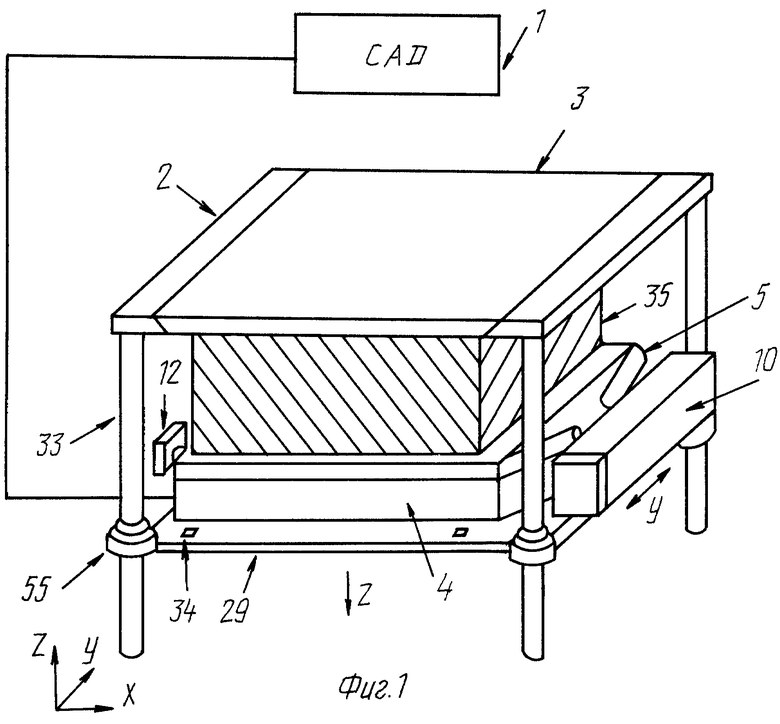

на фиг.1 представлена общая схема устройства,

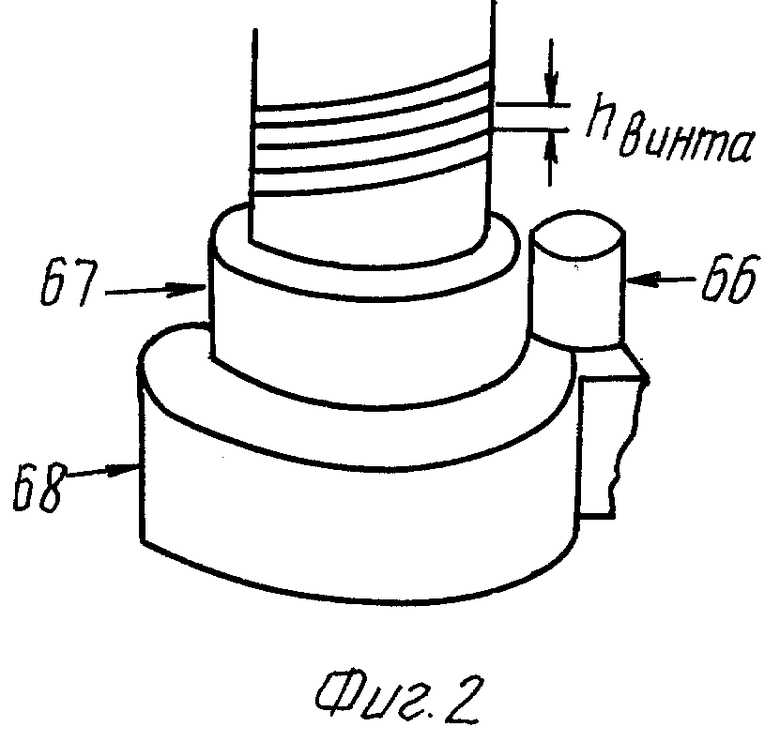

на фиг.2 представлена одна из четырех опор стола,

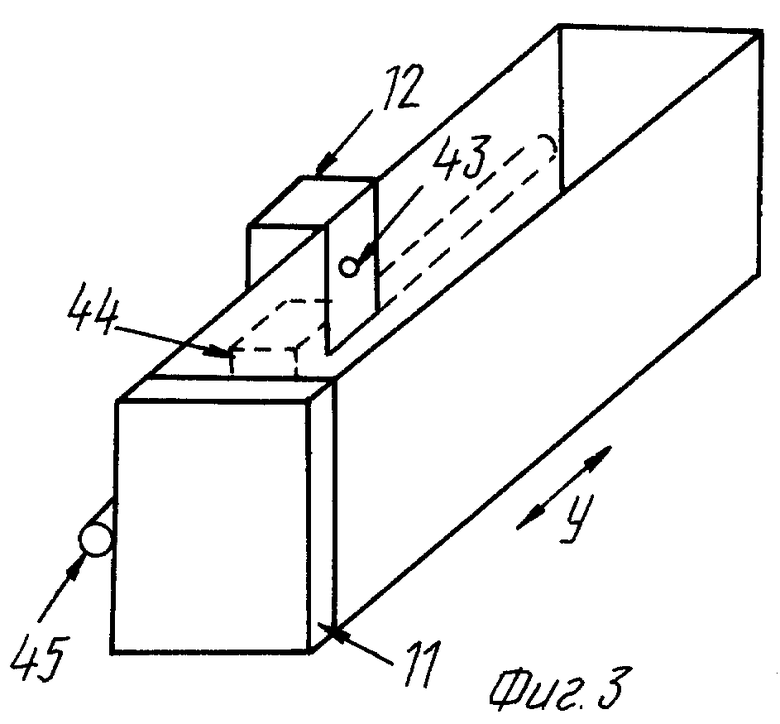

на фиг.3 представлено устройство магазина,

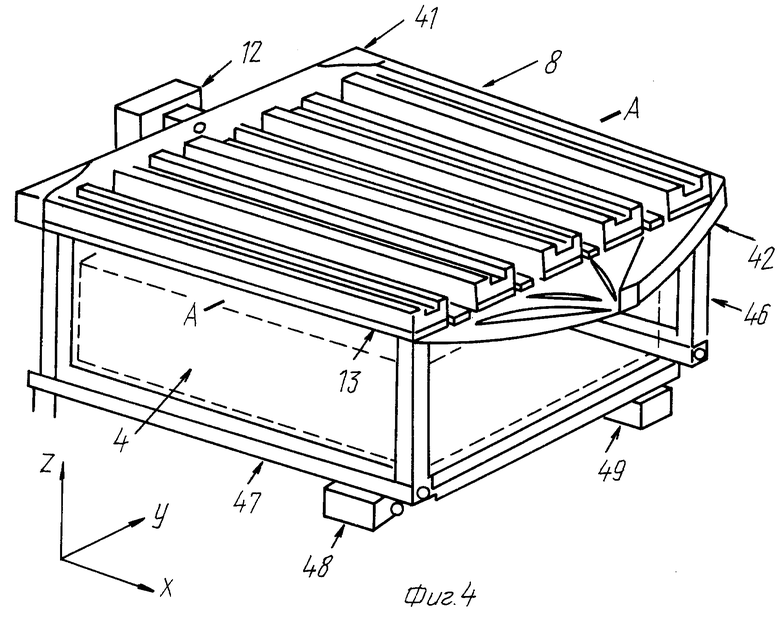

на фиг.4 представлено устройство питателя,

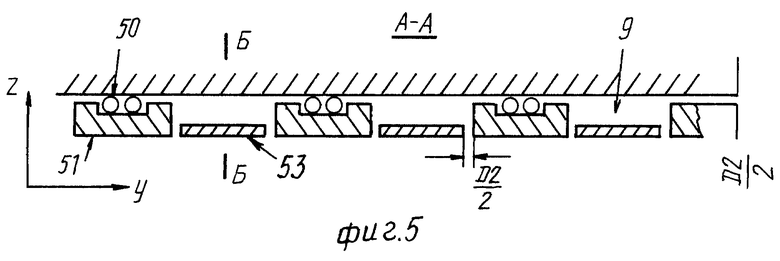

на фиг.5 представлен поперечный разрез питателя,

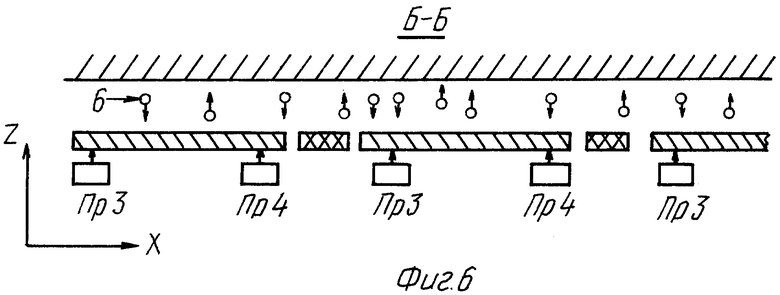

на фиг.6 представлен продольный разрез питателя,

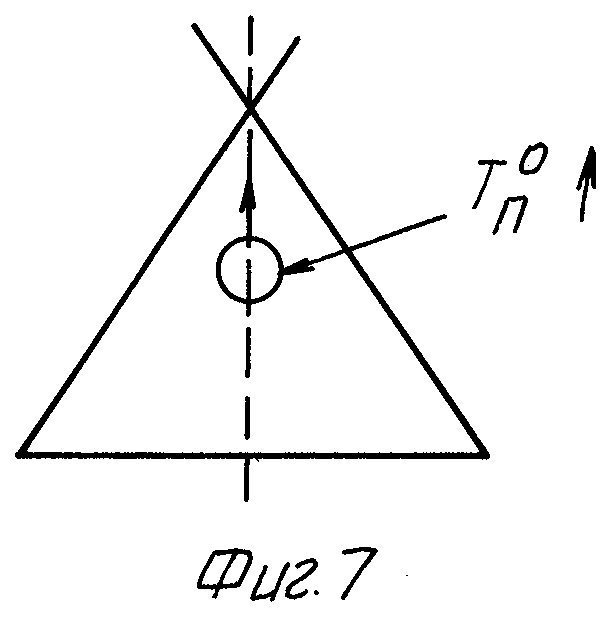

на фиг.7 показано движение микрошарика от кварцевой пластины к подложке или "наращиваемому" слою,

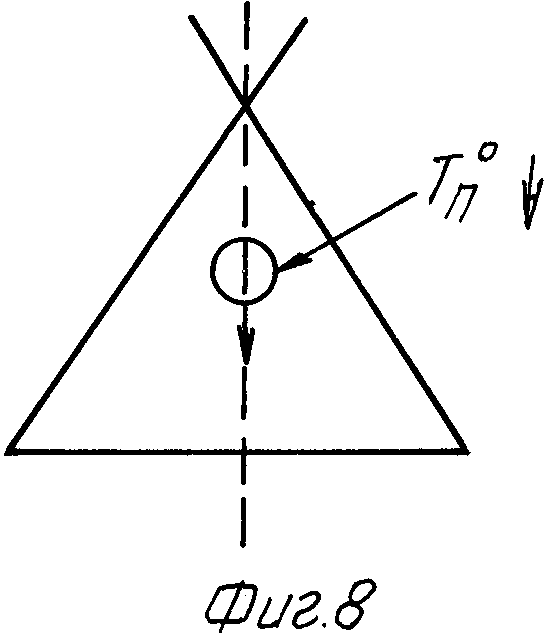

на фиг. 8 показано движение микрошарика от подложки или "наращиваемого" слоя к кварцевой пластине,

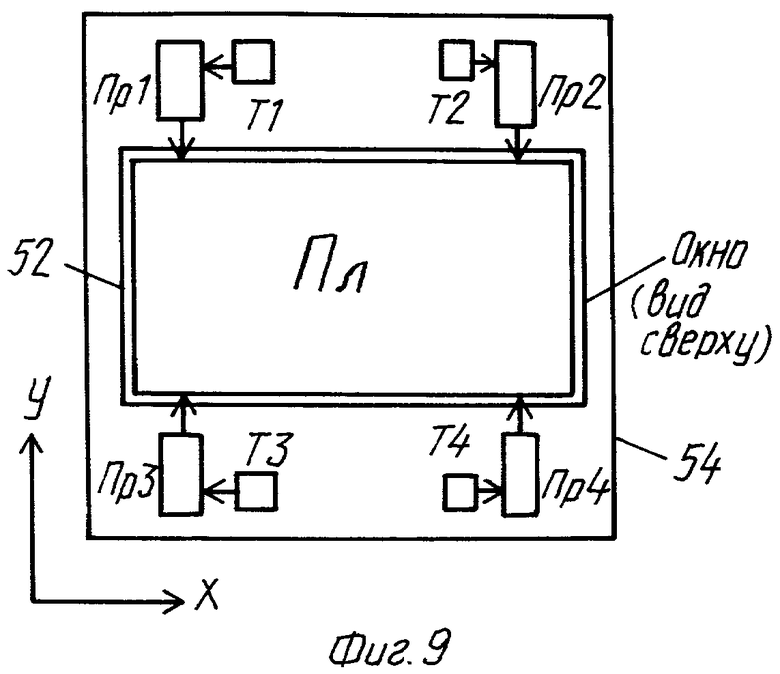

на фиг.9 представлено устройство узла питателя платы управления питателем (вид сверху),

на фиг.10 представлено устройство узла питателя платы управления питателя (вид снизу),

на фиг.11 представлен разрез конструкции от подложки до подвижного основания со взаимным расположением его основных частей,

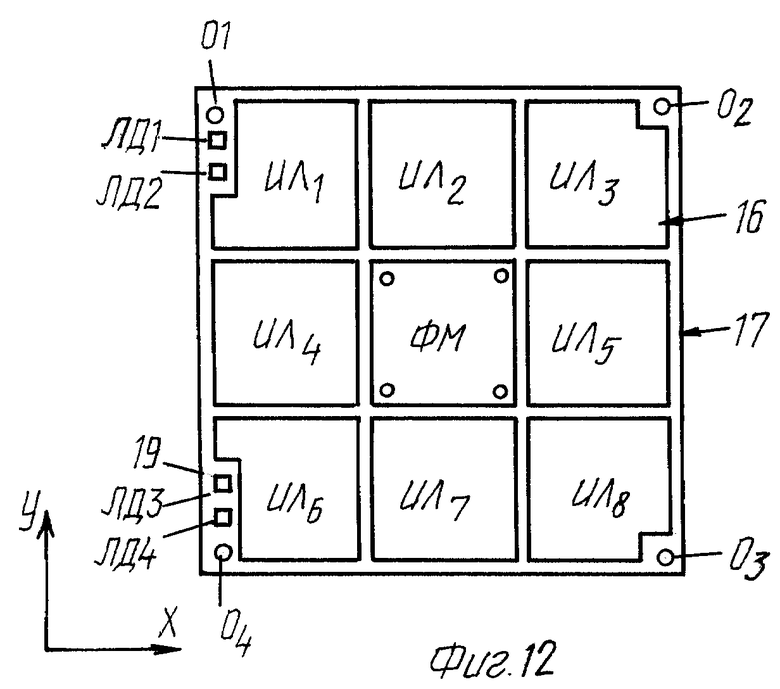

на фиг.12 представлено устройство узлового модуля излучения (УМИ),

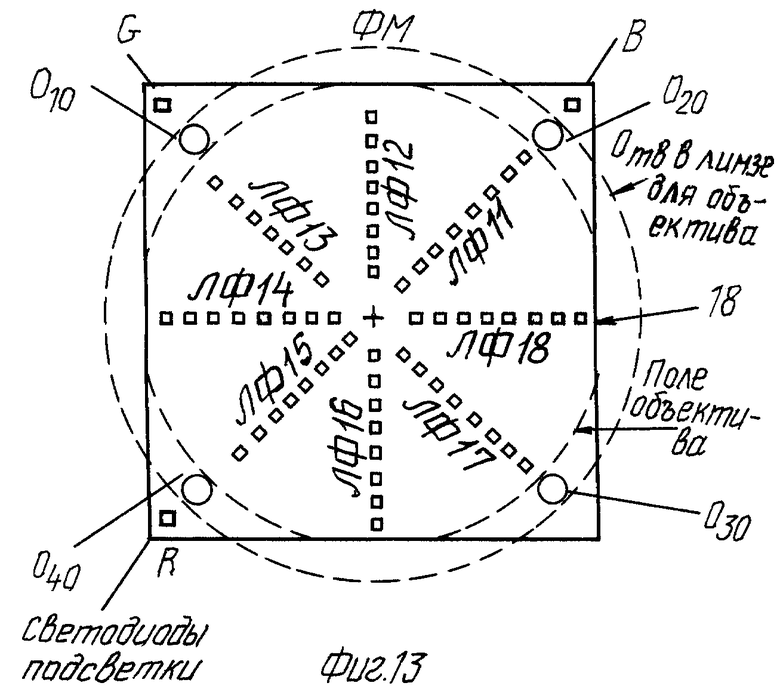

на фиг.13 представлено устройство фотодиодной матрицы (ФМ),

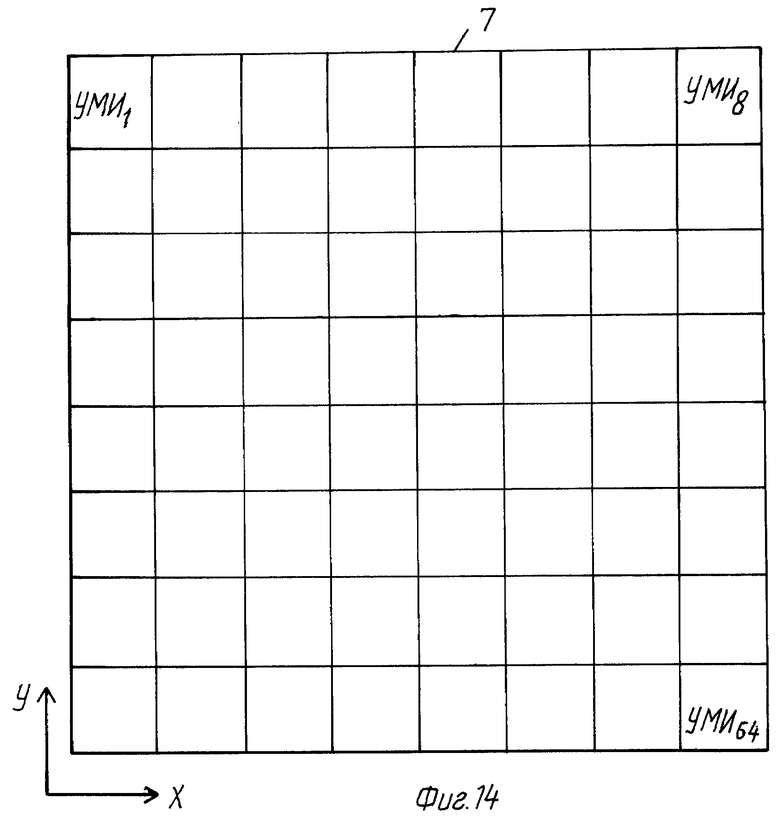

на фиг.14 представлена группа УМИ ввиде матрицы 8х8,

на фиг.15 представлена фокусирующая линза и ее геометрия (вид сверху), а также ее поперечный разрез с объективом,

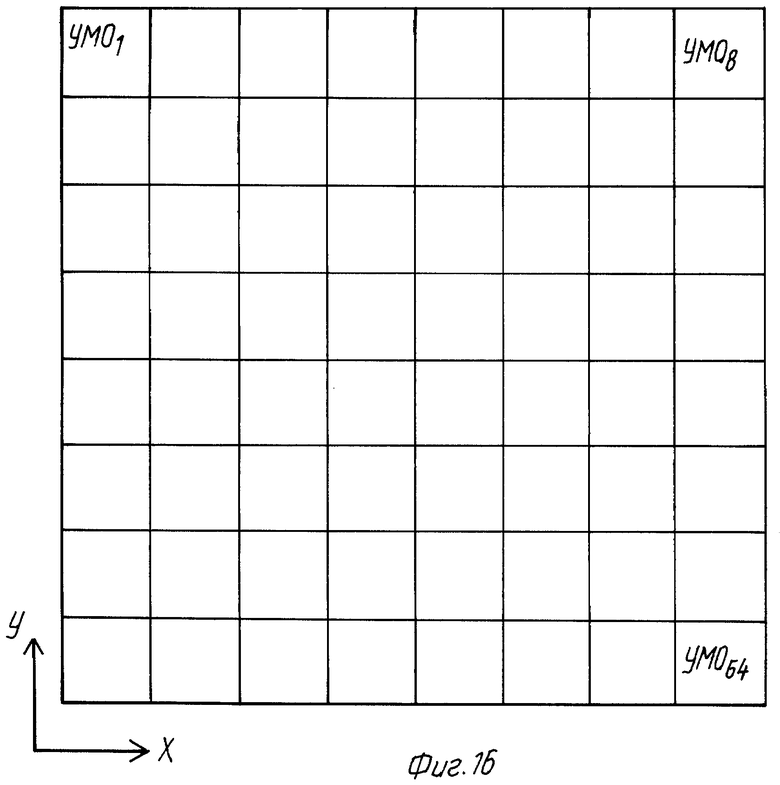

на фиг.16 представлена группа узловых модулей охлаждения (УМО) ввиде матрицы 8х8,

на фиг.17 представлено устройство УМО (вид сверху),

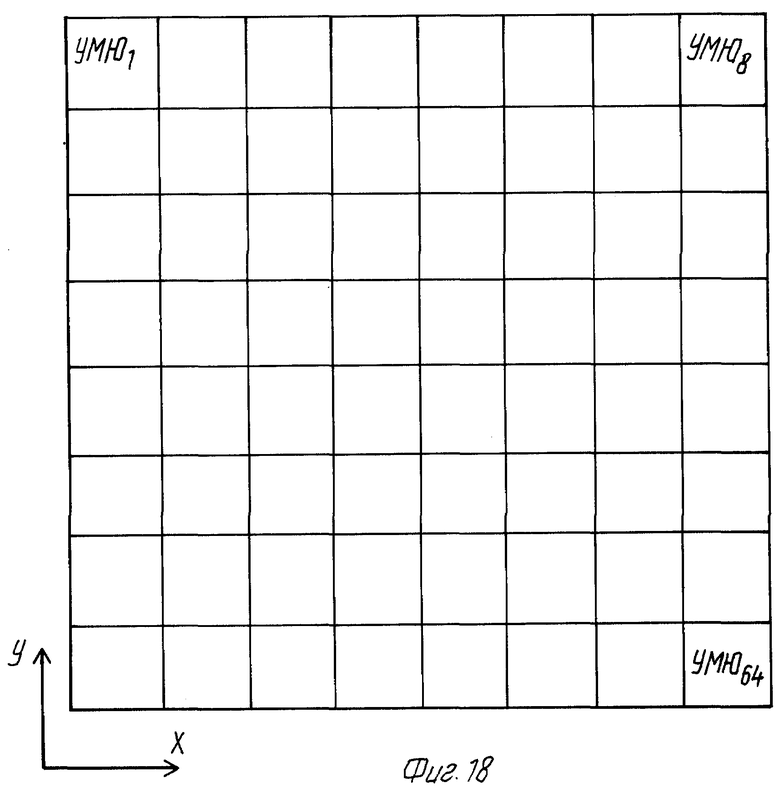

на фиг.18 представлена группа узловых модулей юстировки (УМЮ) ввиде матрицы 8х8,

на фиг.19 представлено устройство УМЮ (вид сверху),

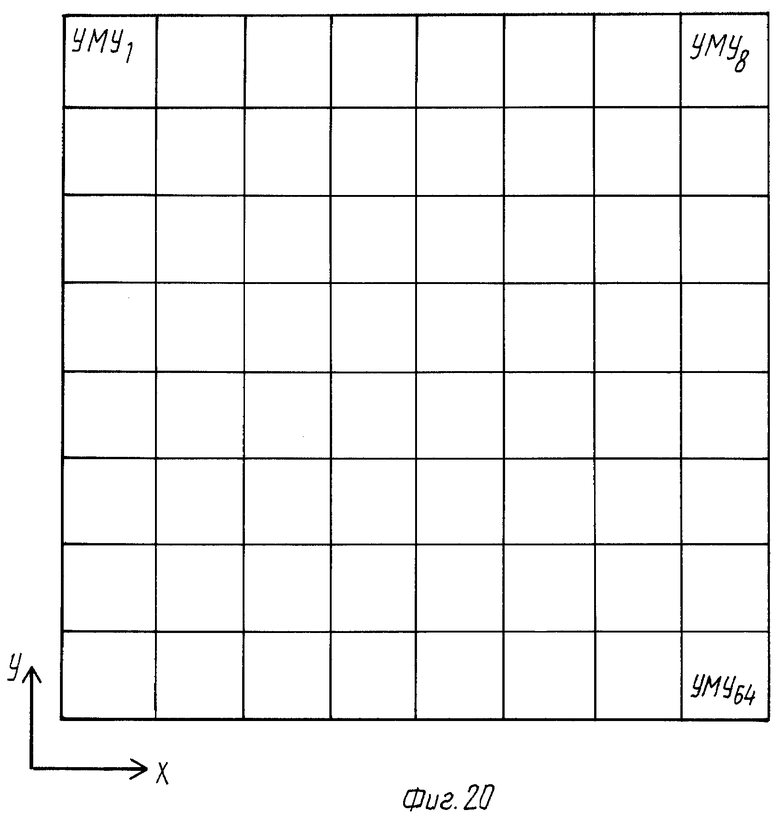

на фиг.20 представлена группа узловых модулей управления (УМУ) ввиде матрицы 8х8,

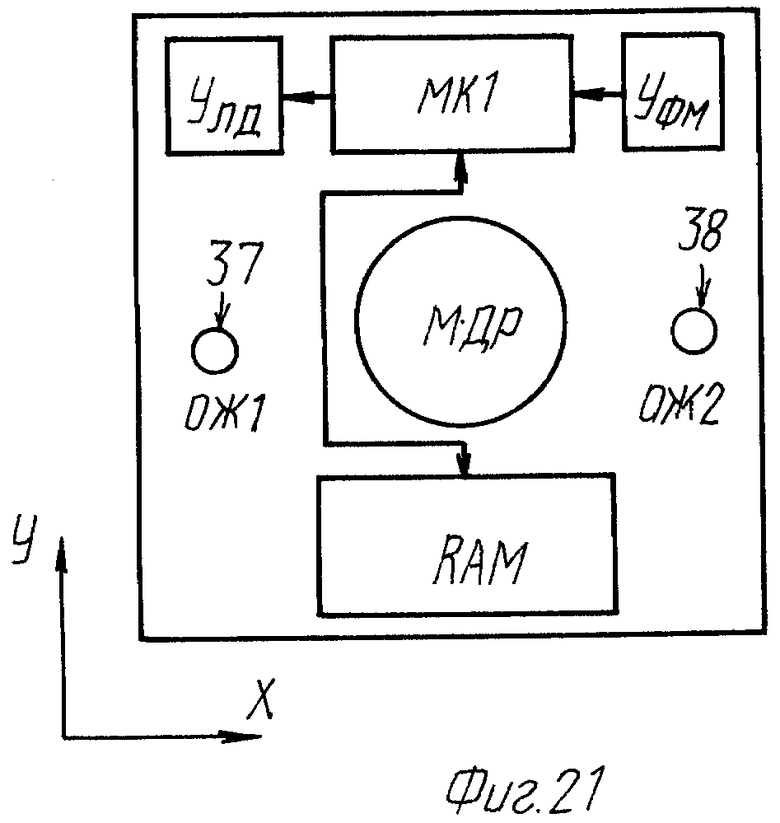

на фиг.21 представлено устройство УМУ (вид снизу),

на фиг.22 представлено устройство системы охлаждения, связанное с платой охлаждения,

на фиг.23 представлен вид элементов датчиков обратной связи, прикрепленных снизу матрицы,

на фиг. 24 представлено устройство управления сканированием матрицы, расположенное на подвижном основании,

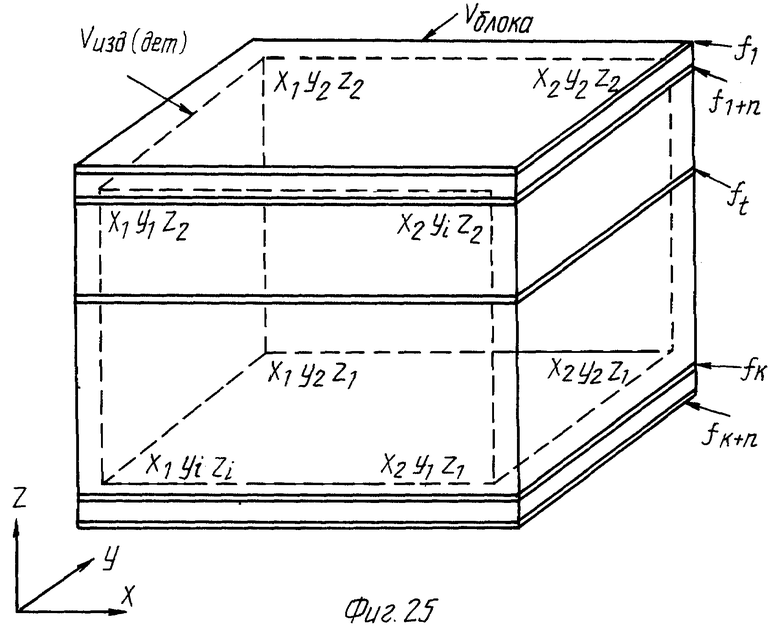

на фиг.25 представлен геометрический вид блока с "выращенным изделием", находящимся внутри блока,

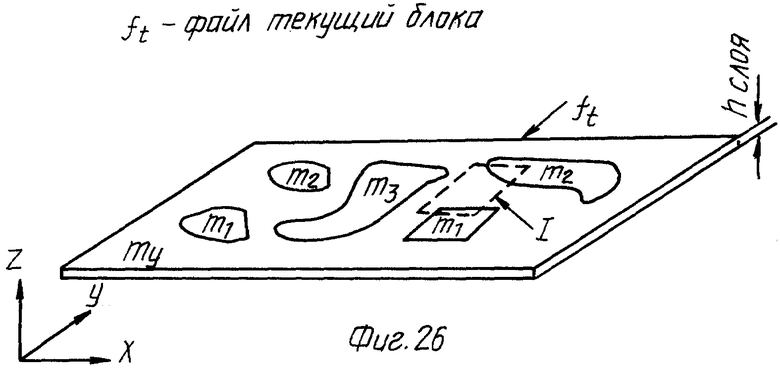

на фиг.26 показано геометрическое сечение блока,

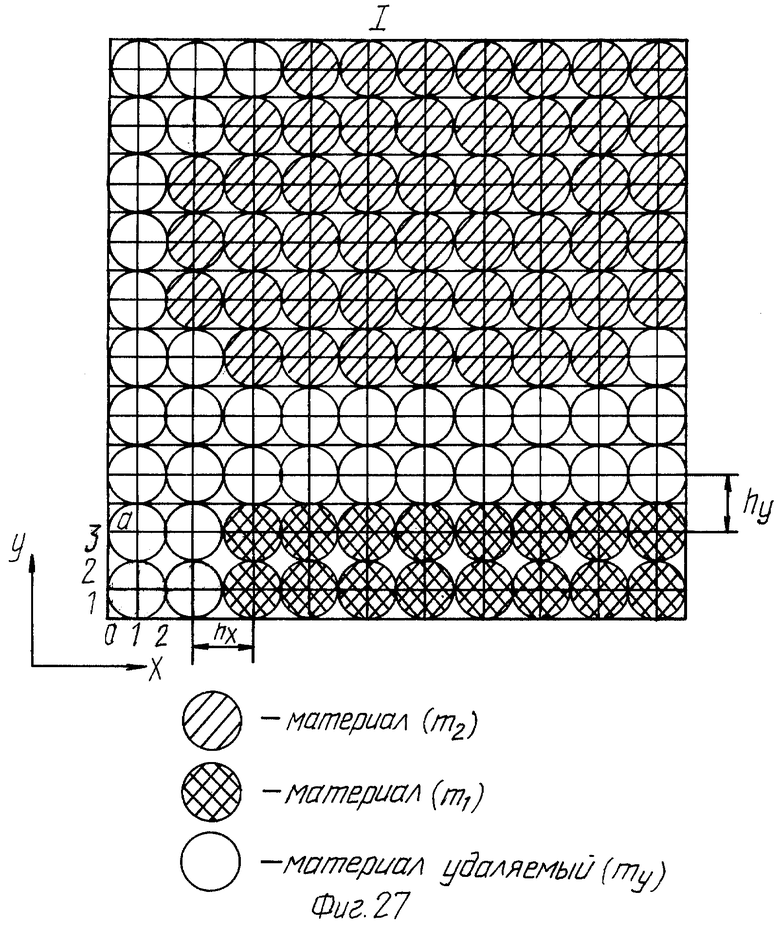

на фиг. 27 показана картина слоя с нанесенными микрошариками из разных материалов (вид снизу),

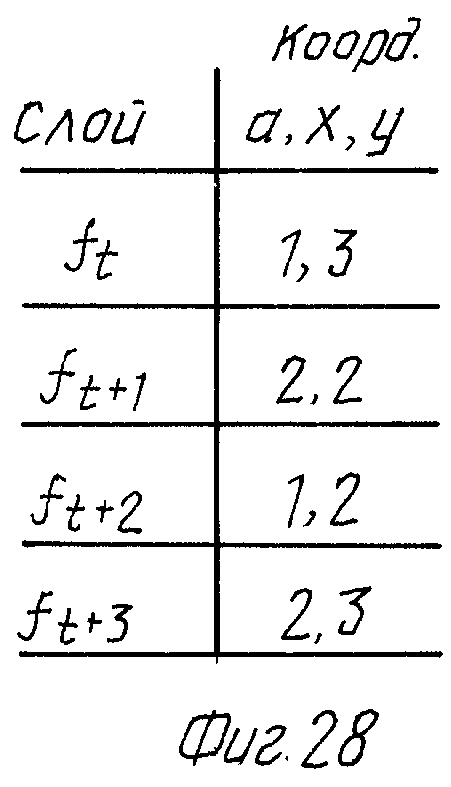

на фиг. 28 показана таблица с координатами начала изготовления каждого нового слоя,

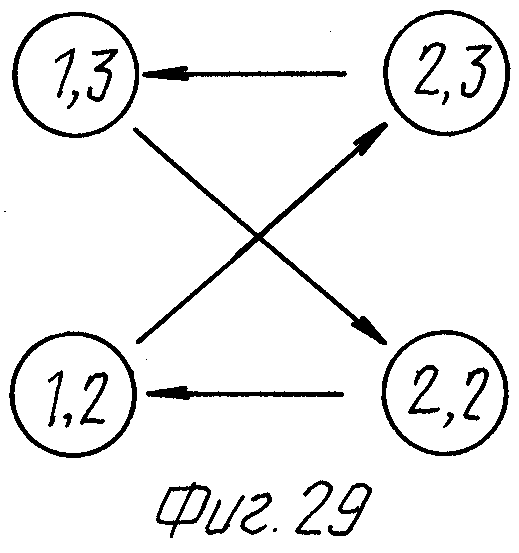

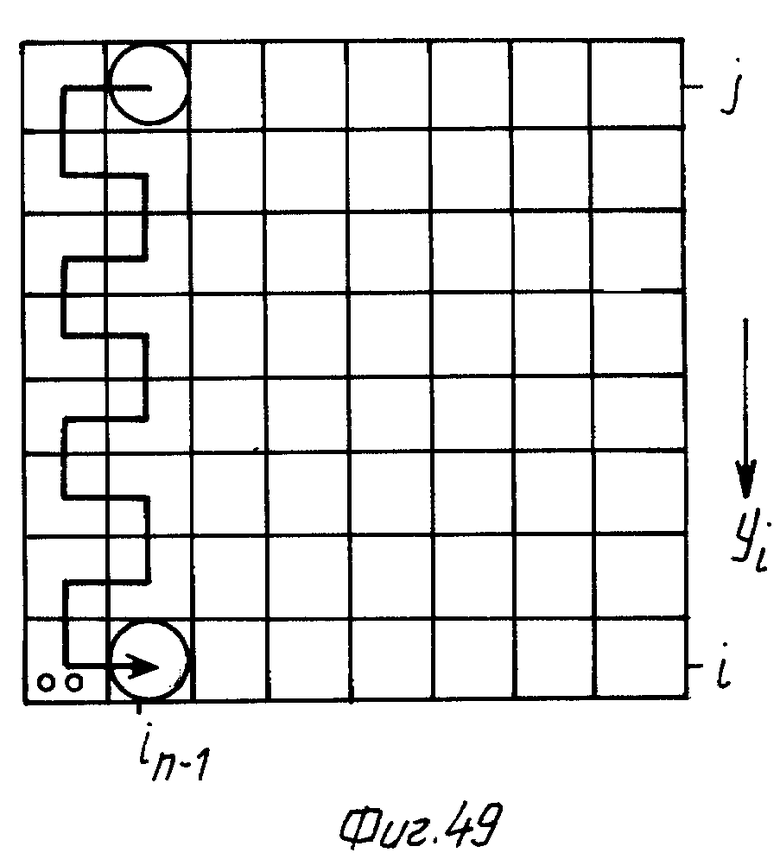

на фиг.29 показана траектория движения матрицы от слоя к слою,

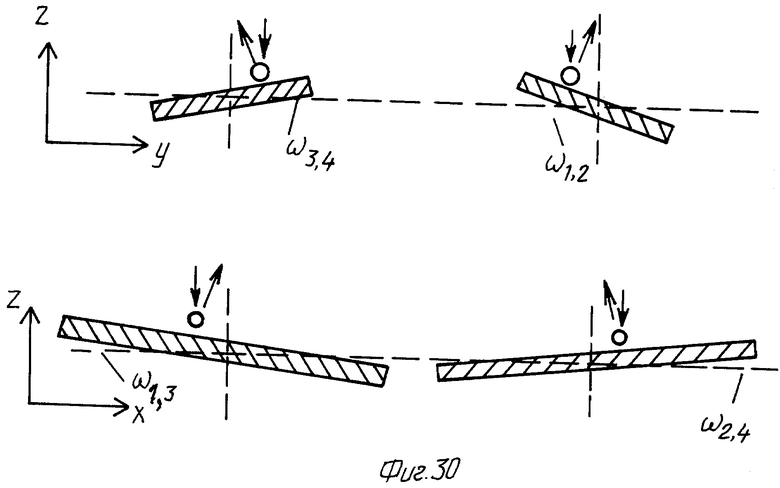

на фиг.30 показано положение кварцевой пластины узла питателя при наблюдении с разных позиций при коррекции полета микрошариков,

на фиг. 31 показаны корректирующие воздействия, прилагаемые к летящему микрошарику,

на фиг. 32 показана картина лучей фокусирующей линзы и принимающего объектива,

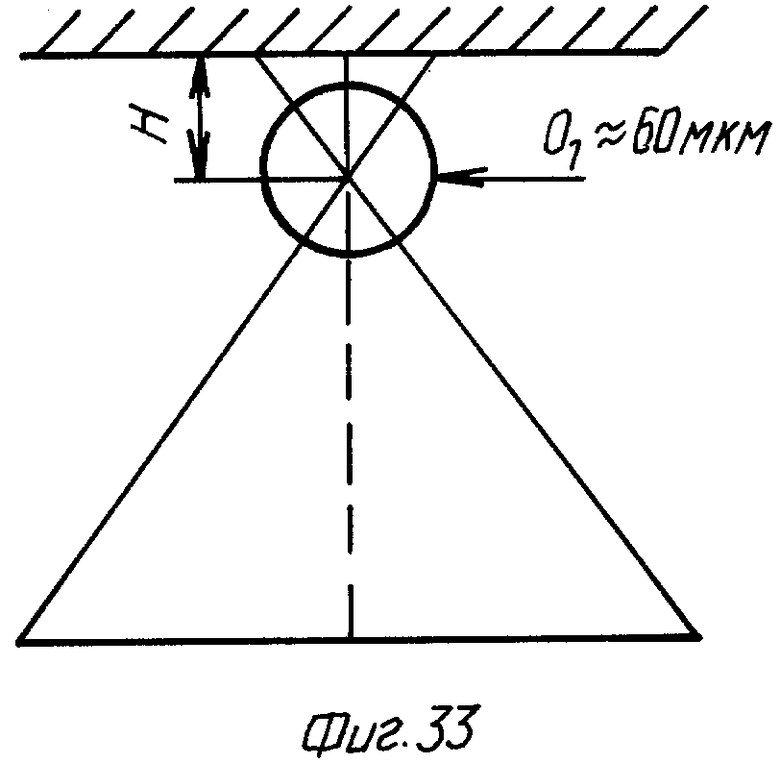

на фиг. 33 показано положение большого микрошарика в фокусе линзы перед нанесением на подложку,

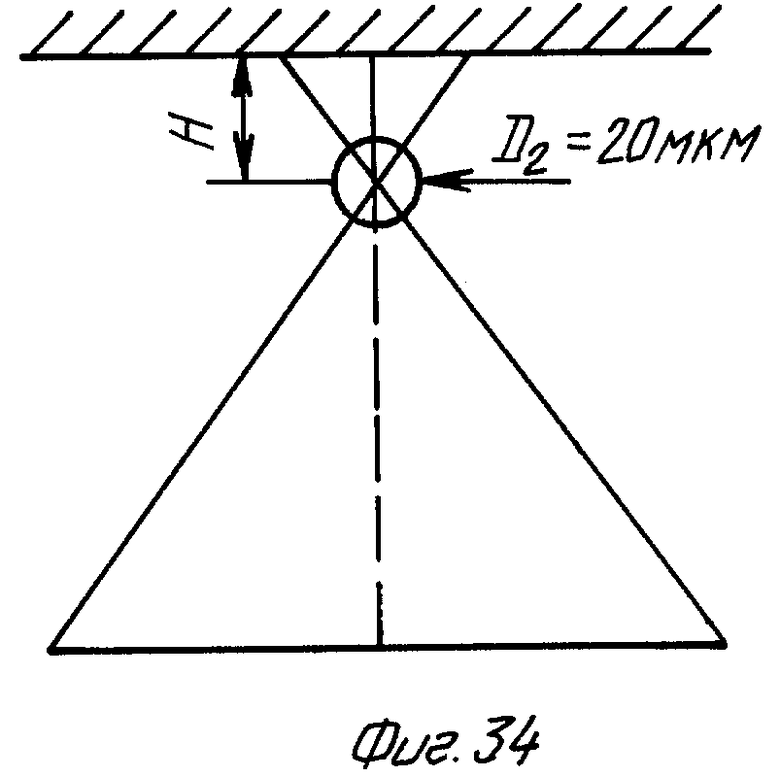

на фиг.34 показано положение малого микрошарика перед сублимацией на подложку,

на фиг.35 показана картина распределения материала большого микрошарика при деформации его на подложке,

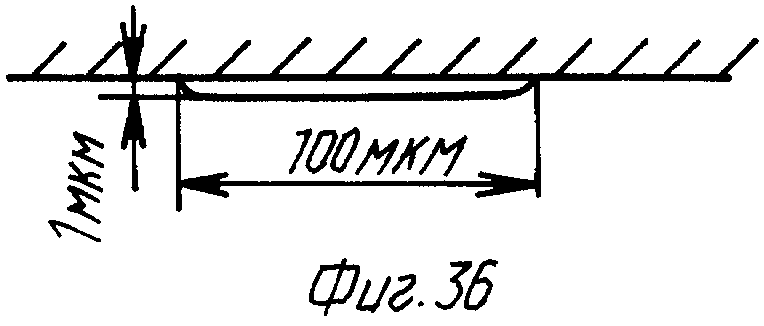

на фиг. 36 показана картина распределения материала малого микрошарика при сублимации его на подложку,

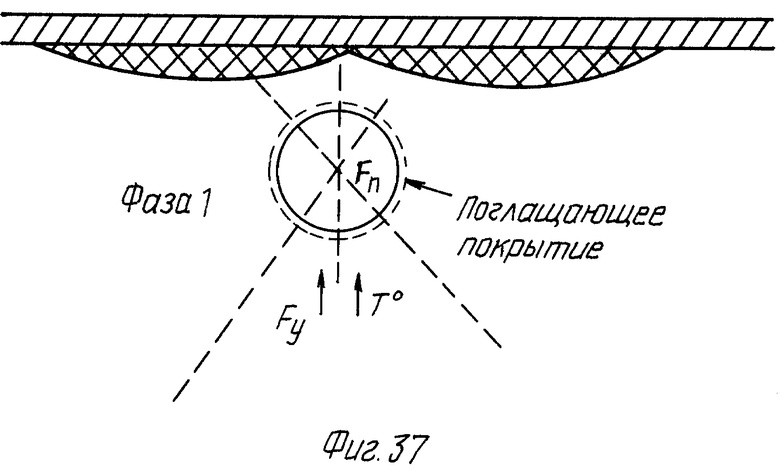

на фиг. 37 показана первая фаза процесса нанесения большого микрошарика на подложку (нагрев),

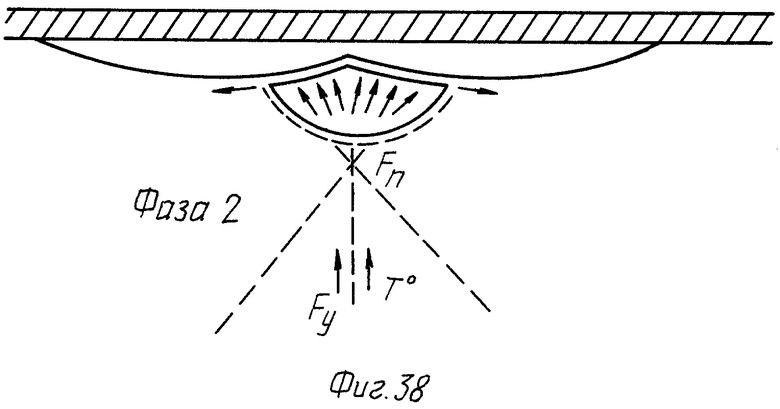

на фиг. 38 показана вторая фаза процесса нанесения большого микрошарика на подложку (деформация),

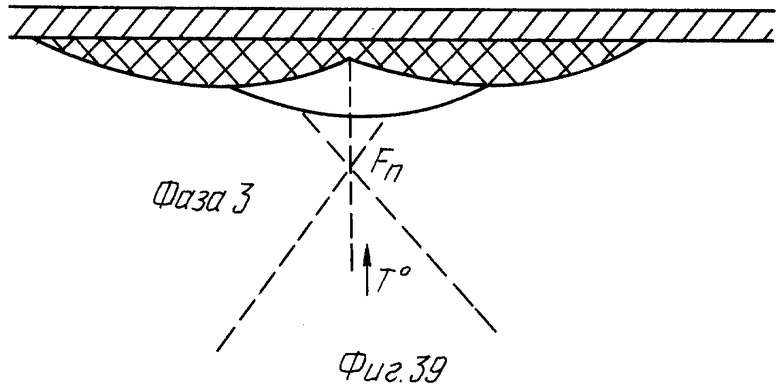

на фиг. 39 показана третья фаза процесса нанесения большого микрошарика на подложку (диффузионное приваривание),

на фиг.40 показана первая фаза процесса сублимации малого микрошарика на подложку (нагрев),

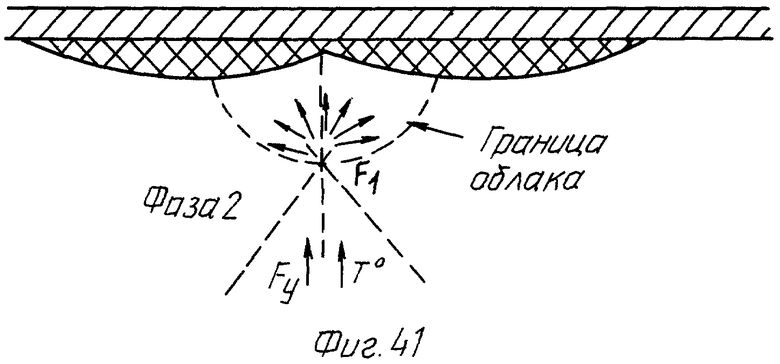

на фиг.41 показана вторая фаза процесса сублимации малого микрошарика на подложку (сублимация),

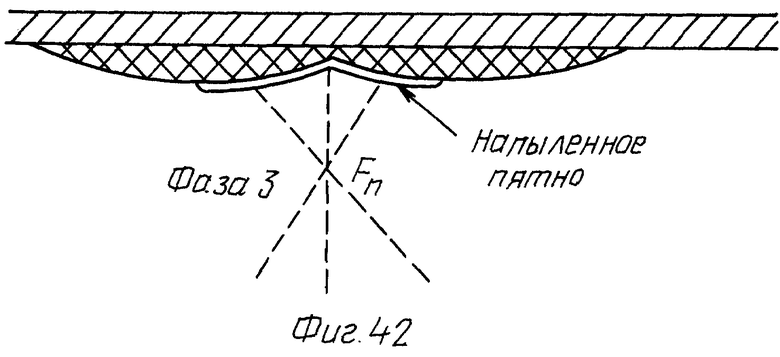

на фиг.42 показана третья фаза процесса сублимации малого микрошарика на подложку (напыление),

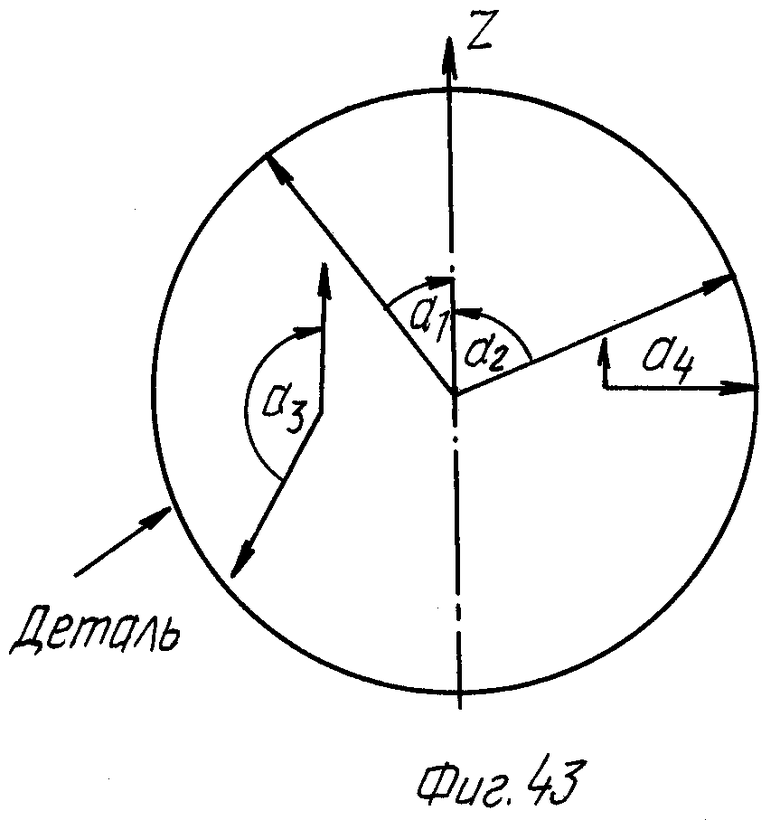

на фиг. 43 показана диаграмма условий сублимации малых микрошариков на подложку,

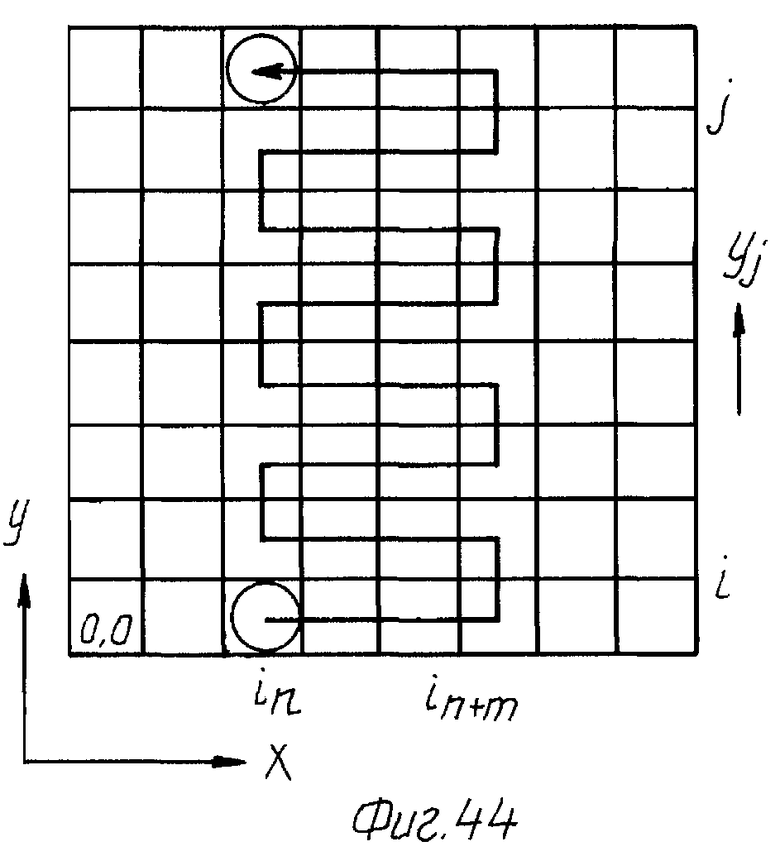

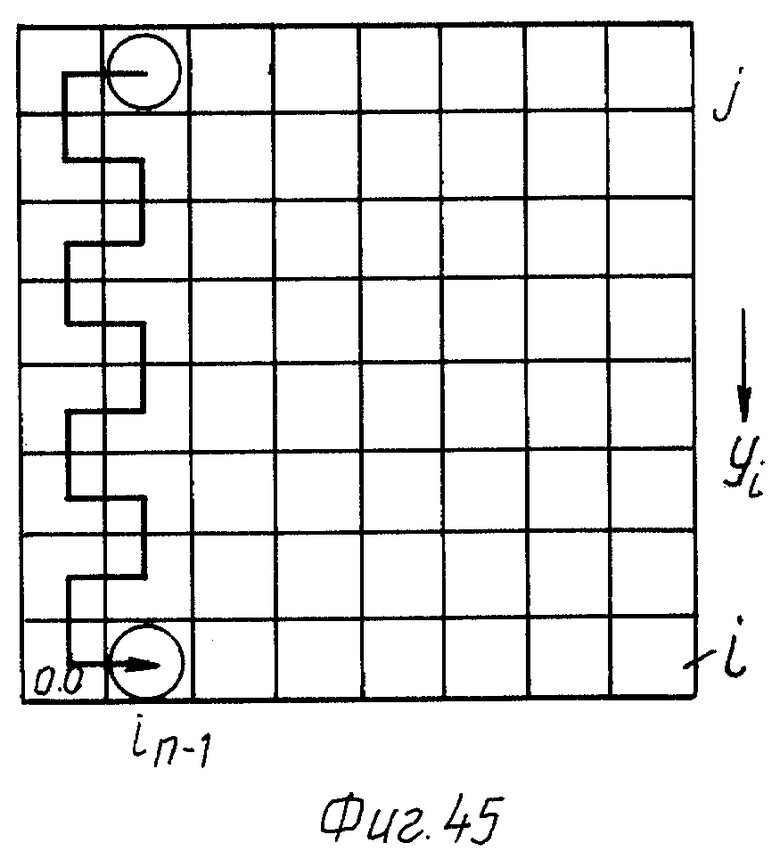

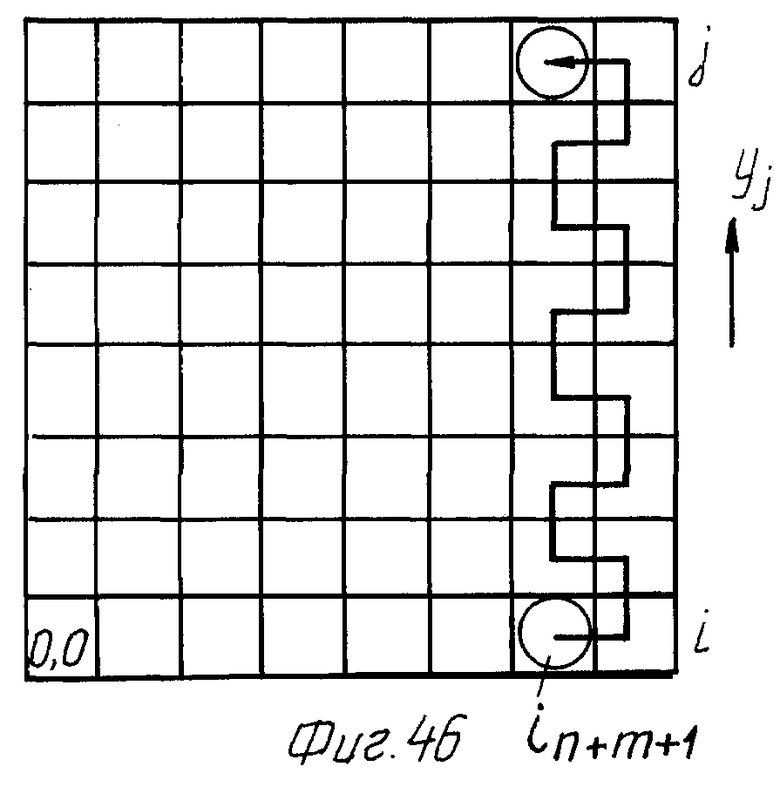

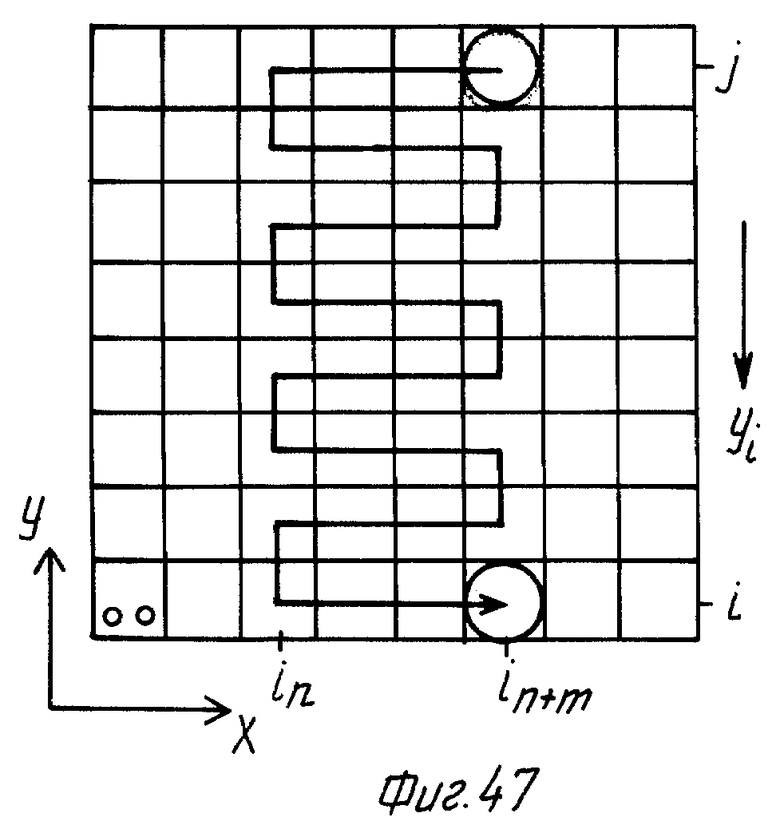

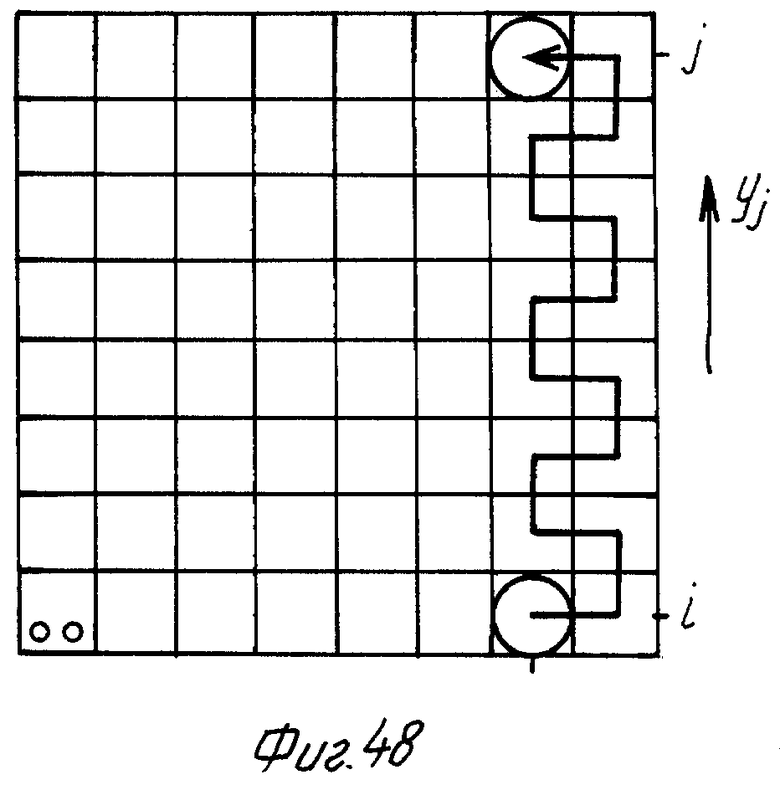

на фиг.44-49 показана траектория движения матрицы при нанесении микрошариков.

Устройство для послойного синтеза изделий с использованием системы проектирования (CAD 1) фиг.1 содержит стол 2 с расположенной на нем подложкой 3 и систему управления 4, отличающееся тем, что оно снабжено питателем 5 фиг.4 для подачи микрошариков 6 фиг.6 к подложке 3 и матрицей 7 фиг.11, управляющей осаждением микрошариков 6 на подложку 3.

Питатель 5 фиг.4 выполнен в виде решетки 8 с каналами 9 фиг.5, к которым присоединен магазин 10 с кассетами 11 фиг.3 для подачи из них и обратного приема разных материалов в виде микрошариков 6 с помощью насосов 12, установленных в начале и конце питателя 5 фиг.4, при этом с нижней стороны питателя находится плата управления 13 полетом микрошариков 6, части которой показаны на фиг.4, 5, 6, 9, 10.

Матрица 7 фиг. 11 выполнена из четырех плат 14, на 1-й плате 15 фиг.14 установлены инжекционные лазеры 16 в виде регулярно расположенных узлов 17 фиг. 12, в центре узлов 17 размещены фотодиодные матрицы 18 фиг.13, при этом для связи с питателем 5 каждый узел 17 содержит 4 лазерных диода 19 фиг.12, сверху над каждым узлом 17 размещены фокусирующие линзы 20 с отверстием в центре 21, в которых располагаются объективы 22 фиг.15. снизу к 1-й плате 15 крепится плата охлаждения 23, положение которой в устройстве показано на фиг.11, отдельный вид фиг.16, устройство узла платы охлаждения фиг.17, к которой снизу крепится плата юстировки 24, положение которой в устройстве показано на фиг.11, отдельный вид фиг.18, устройство узла платы юстировки фиг. 19, снизу крепится плата управления 25 матрицей 7, положение которой в устройстве показано на фиг.11, отдельный вид фиг.20, устройство узла платы управления фиг.21, к которой крепится система трубочек 26 с радиатором 27 и насосом 28 фиг.22.

Матрица 7 установлена на подвижном основании 29 с помощью гибкой подвески 56 фиг.11, а основание имеет приводы 58 и 59 с датчиками обратной связи 62 и 63 для управления сканированием матрицы 7 фиг.24 и подвижно связано с четырьмя опорами 33 фиг.2 стола.

Стол 2 выполняет базовую или статическую функцию конструкции для поддержания ее прочности и устойчивости от вибрации внутренних частей конструкции. Стол стоит на 4 опорах - винтах 33 с достаточным диаметром, как для устойчивости, так и для высокоточного движения подвижного основания 29 по оси Z за счет использования очень малого шага винта фиг.2 и лазерных датчиков 34.

Подложка 3 представляет собой плоскую кварцевую плиту, с двух сторон имеющую скошенные края, которые служат направляющими при движении относительно стола, при этом внутри скосов стола могут быть встроены ролики в качестве опоры качения, а с торцов стола фиксаторы для жесткого прижима подложки к столу. С нижней стороны подложки 3 по четырем углам на небольших участках нанесены дифракционные решетки, служащие для измерения вертикальных перемещений подвижного основания 29 относительно неподвижной подложки 3. На нижней поверхности подложки с высокой точностью нанесены маркерный знаки, располагаемые в плоскости X-Y с шагом, например, 32 мм и служащие для высокоточной привязки геометрических фокусов линз матрицы ИЛ 7 перед началом послойного синтеза каждого нового блока. Блок синтезируемого изделия (детали) 35 создается путем послойного и точного нанесения с деформированием и диффузионным привариванием микрошариков 6 из разных материалов к нижней стороне подложки 3 в направлении роста слоев сверху вниз, т.е. матрица ИЛ 7 обращена рабочей поверхностью к блоку 35 снизу вверх и всегда к "растущей" нижней стороне блока 35. После окончания синтеза подложка 3 вместе с блоком 35 выкатывается с помощью опоры качения питателя 5 в направлении Y для последующего освобождения изделия (детали) от легко удаляемого ненужного материала блока (нагревом, растворением или другим способом), при этом освобожденная и чистая подложка 3 возвращается в исходную позицию на стол 2. Для сокращения времени может использоваться другая - ранее подготовленная подложка.

Система управления 4 фиг.11 представляет собой "сэндвич" 14, состоящий из следующих субблоков:

Матрица ИЛ 7

Плата охлаждения 23

Плата юстировки 24

Плата управления 25

Матрица ИЛ 7 расположена на плате 15 размером 256•256 мм и состоит из узловых модулей излучения (УМИ) фиг.14, расположенных в виде матрицы 8х8. Каждая ячейка матрицы содержит свой индивидуально управляемый УМИ, имеющий размеры 32•32 мм. УМИ состоит из кристаллов или сборок ИЛ 16 в количестве 8 шт. и размером, примерно 9•9 мм фиг.12, располагаемых в плоскости X-Y на тонкой и прочной подложке с высокой теплопроводностью, к которой снизу прижимается соответствующий узел охлаждения. С левого края подложки расположены четыре лазерных диода 19 ЛД1, ЛД2, ЛД3, ЛД4, предназначенных для непрерывной связи с четырьмя линейками фотодиодов 30 ЛФ1, ЛФ2, ЛФ3, ЛФ4 для управления кварцевыми пластинами в окнах платы управления питателем 13. В центре подложки фиг. 13 расположена фотодиодная матрица ФМ 18 размером 10•10 мм в виде радиально расположенных восьми линеек фотодиодов ЛФ11, ЛФ12, ЛФ13, ЛФ14, ЛФ15, ЛФ16, ЛФ17, ЛФ18, чувствительных к ИК излучению, ИЛ 16 по 8 фотодиодов на линейку. Они предназначены для управления попаданием микрошарика в нужную точку путем подачи корректирующего импульса на пьезоприводы от платы управления 25 в зависимости от фототока соответствующей линейки. Для просмотра "растущего" слоя и анализа изображения на мониторе компьютера предназначены три чувствительных фотодиода R, G, B для передачи цвета, находящихся в центре ФМ, в углах ФМ находятся светодиоды или другие источники R, G, B подсветки. В четырех углах подложки УМИ находятся отверстия 01, 02, 03, 04, предназначенные для крепления винтами В1, В2, В3, В4 фиг.19, проходящими через эти отверстия, с верхней стороны фокусирующей линзы 20, которая по периметру имеет квадратную форму, в углах - отверстия для крепления и с левого края пазы (Паз1, Паз2) для прохождения излучения лазерных диодов 19 ЛД1, ЛД2, ЛД3, ЛД4 фиг.15. В центре линзы проходит отверстие 012 диаметром 11-12 мм 21, в которое свободно вставляется объектив 22 для просмотра микроучастка "растущей" поверхности блока. Объектив 22 крепится с боков юстировочными винтами, проходящими через отверстия 010, 020, 030, 040, расположение в углах ФМ. В качестве сигнальных и питающих электрических цепей используются отверстия под каждым элементом УМИ (ЛД, ФМ и ИЛ) и проходящие вертикально насквозь через плату охлаждения, плату юстировки и плату управления, в которые вставляются проводящие столбики (медные). Со стороны матрицы ИЛ к столбикам припаиваются (привариваются) элементы УМИ, с нижней стороны платы управления столбики припаиваются к печатным проводникам.

Плата охлаждения 23 имеет габариты 256•256 мм и крепится снизу к матрице ИЛ. Плата охлаждения состоит из узловых модулей охлаждения (УМО), которые расположены в виде матрицы 8•8 фиг.16. Каждая ячейка матрицы в виде УМО имеет размеры 32•32 мм и является индивидуальным охладителем для расположенного сверху таких же размеров узлового модуля матрицы ИЛ. УМО представляет собой участок платы охлаждения фиг.17 и имеет систему канавок, замкнутых по периметру бортиком, которым плотно прижимается к тонкой и прочной подложке матрицы ИЛ. Сквозь УМО в соответствующих местах проходят отверстия для котировочных винтов к плате юстировки и отверстия для проводящих столбиков к плате управления. Эти отверстия имеют вокруг себя возвышающий участок 36 фиг.17 для непопадания охлаждающей жидкости (ОЖ), циркулирующей по системе канавок. Все возвышающие элементы УМО (бортики, участки) должны иметь плотный контакт с вышележащей поверхностью подложки матрицы ИЛ. Возможно применение прокладки соответствующей геометрии. Для подачи в УМО ОЖ имеются входные 37 и выходные 38 отверстия ОЖ1, ОЖ2 фиг.17, проходящие через плату юстировки и плату управления к насосу 28 и радиатору 27, прикрепленные с нижней стороны платы управления фиг.22.

Плата юстировки 24 имеет габариты 256х256 мм и крепится к плате охлаждения. Плата юстировки состоит из узловых модулей юстировки (УМЮ), которые расположены в виде матрицы 8х8 фиг.18. Каждая ячейка матрицы имеет размеры 32•32 мм и предназначена для перемещения линзы, укрепленной винтами В1, В2, В3, В4, по координатам X, Y, Z в пределах не более 1 мм. Этого достаточно, чтобы установленную линзу на винты В1, В2, В3, В4 достаточно грубо, потом в программном режиме очень точно (до 1 мкм) откорректировать ее положение и фокус по маркерным знакам, расположенным на подложке 3. Соответственно отверстия 01, 02, 03, 04 должны иметь диаметр больше, чем диаметр винтов. Перемещение в плоскости X-Y осуществляется с помощью микродвигателей с редуктором МДРх и МДРу фиг.19. МДРх с помощью винтов х-х перемещает рамку 39 по координате Х в пределах 1 мм. Над рамкой 39 размещена механически связанная рамка 40, на которой находится МДРу, передвигающий с помощью винтов у-у по координате Y в пределах 1 мм рамку, на которой размещены МДР1, МДР2, МДР3, МДР4. Индивидуально вращая винты В1, В2, В3, В4, они точно располагают фокус линзы по координате Z. Управление микродвигателями осуществляется с помощью платы управления 25. Вся эта микроконструкция располагается так, что ее центральная часть и бока с ОЖ1, ОЖ2 не должны ею заниматься, т.к. через них проходят различные функциональные отверстия.

Плата управления 25 имеет габариты 256•256 мм и крепится к плате юстировки. Плата управления состоит из узловых модулей управления (УМУ), которые расположены в виде матрицы 8•8 фиг.20. Каждая ячейка матрицы имеет размеры 32•32 мм и предназначена для основного управления матрицей ИЛ 7. Практически она является основным ядром управления всей конструкции, не считая внешнего компьютера, передающего файлы для послойного синтеза и принимающего видеофайлы для просмотра и анализа качества слоев, а также устройства управления подвижным основанием 29, магазином 10 и насосами 12. УМУ имеет печатный монтаж с расположенными на нем компонентами управления (для размещения в габаритах 32•32 мм узла платы управления компоненты должны быть бескорпусными и паятся методом поверхностного монтажа) фиг.21: микроконтроллером МК1, в электрически стираемое ПЗУ которого записываются программы юстировки оптики, управления полетом микрошариков, нагрева микрошариков и их деформирования с диффузионным привариванием, сублимации, проверки насыщенности каналов питателя микрошариками и формирования изображения слоев для просмотра на внешнем компьютере; RAM - памяти для хранения файлов слоев 16 Кб: Улд - усилителей лазерных диодов ЛД1, ЛД2, ЛД3, ЛД4; Уфм - усилителей считывания фотодиодной матрицы. В центре расположен микродвигатель с редуктором для юстировки объектива 22 фиг.15. С боков расположены отверстия 37 для подачи охлаждающей жидкости ОЖ1 под давлением от насоса 28 фиг.22 и отверстия 38 для приема нагретой после циркуляции по плате охлаждения жидкости ОЖ2 и повторным ее охлаждением через радиатор 27 фиг.22. Радиатор и насос вместе с трубочками, исходящими от центра, навешен снизу к плате управления путем приварки соответствующих концов трубочек к отверстиям 37 и 38. Т.к. весь блок матрицы ИЛ находится в постоянном движении в плоскости X-Y (сканирование по Х и Y на величину окна 32 мм) с частотой по Х от 10 до 150 Гц, то применяется второй контур охлаждения с помощью компрессора, установленного на подвижном основании 29 над центром матрицы ИЛ с обдувом, например, холодным воздухом подвижного радиатора 27.

Питатель 5 изображен на фиг.4. С левой стороны питатель имеет боковую крышку 41, в центре которой имеется отверстие для подсоединения насоса 12, а с правой - конусообразный рассекатель 42 для равномерной подачи в каждый канал питателя микрошариков 6 в газовом потоке с помощью насоса 12 из связанного с рассекателем магазина 10. Магазин 10 предназначен для хранения кассет с микрошариками 6 определенного материала и их поочередной подачи в питатель 5 с помощью насоса 12, установленного в конце питателя 5 и освобождения каналов питателя 5 от остатков микрошариков 6 с помощью насоса 12, установленного в начале питателя 5 перед магазином 10 обратно в кассету. Подача разных материалов осуществляется путем перемещения магазина 10 вдоль оси Y по отношению к питателю 5 и установки нужной кассеты напротив отверстия 43 фиг.3. Перемещение магазина 10 производится двигателем с редуктором 44 относительно винта 45. Питатель 5 с помощью стоек 46 прикрепляется к рамке 47 подвижного основания 29, которая в свою очередь имеет возможность перемещаться в плоскости X-Y основания 29 на величину большую окна матрицы ИЛ 7 (более 32 мм) с помощью привода 48 по Х и привода 49 по Y. Это необходимо для полного обслуживания нижней "наращиваемой" поверхности блока 35.

Поперечный разрез питательного элемента показан на фиг.5, а продольный на фиг.6. Питатель 5 представляет собой решетку из 8 профильных направляющих 8, в углублениях профиля которого расположены шарики 50, катающиеся внутри профиля и служащие в качестве опоры качения по "наращиваемой" подложке. В углублениях решетки между направляющими 51 расположены окна 52 фиг.9, в которых расположены прозрачные кварцевые пластины 53 (Пл) фиг.10, прикрепленные с помощью пьезоприводов Пр1, Пр2, Пр3, Пр4 к плате управления 13 и предназначение для периодического перемещения (вибрации) микрошариков 6 от кварцевой пластины 53 к поверхности "растущего" блока 35 с частотой от 10 до 1000 кГц, а также коррекции полета микрошариков. Каждое окно решетки и обслуживающие его пьезоприводы Пр1, Пр2, Пр3, Пр4 с транзисторами Т1, Т2, Т3, Т4 образуют узел питателя 54 (УП) платы управления 13 питателя 5 фиг.9. С обратной стороны УП фиг.10 параллельно окну по оси Х на определенном расстоянии друг от друга находятся линейки фотодиодов ЛФ1, ЛФ2, ЛФ3, ЛФ4 или заменяющие их фоточувствительные приемники в виде полосок, предназначенные для приема управляющих сигналов от соответствующих данному узлу лазерных диодов 19, расположенных на матрице ИЛ 7. Между окном и пластиной в нем раположеной каждого УП платы управления 13, а также между решеткой с профильными направляющими и "растущим" блоком 35 должен быть зазор величиной в два раза меньше диаметра малых микросфер (D2/2), предназначенный для ограничения движений микрошариков только в области каналов решетки фиг.6.

Подвижное основание 29 связано со столом 2 четырьмя приводами 55 и с матрицей ИЛ 7 гибкой подвеской в виде четырех пружин 56, располагаемых со стороны матрицы ИЛ 7 на определенном расстоянии по углам фиг.24 (вид со стороны подвижного основания 29), четырех управляемых и программируемых фиксаторов 57 уровня Z для матрицы ИЛ 7 относительно плоскости X-Y реперных знаков подложки 3. Сканирование матрицы ИЛ 7 для послойного синтеза осуществляется с помощью привода 58 по Х и привода 59 по Y фиг.24. Для правильной и точной отработки перемещений матрицы ИЛ в пределах окна 32х32 мм используются зеркальные пластинки 60 и 61, прикрепленные к нижней поверхности платы управления 3, 4, и датчики 62 по Х и 63 по Y фиг.24 (линейка лазерных диодов и линейка фотодиодов в виде открытой оптопары). При этом зеркальные пластинки 60 имеют квадратную форму со стороной окна 32 мм и представляют собой решетку из очень узких зеркальных полосок с шагом 1 мкм, и где полоски для датчика по Х взаимно перпендикулярны полоскам для датчика по Y. Пластинки 61 имеют треугольную форму в пределах окна 32•32 мм и сплошную зеркальную поверхность и также взаимно перпендикулярны фиг.23. Фиксаторы уровня Z предназначены для отслеживания координаты Z для матрицы ИЛ аналогичным способом, но датчики и пластинки здесь перпендикулярны основанию 29. Пластинки 64 служат через шарик 65 опорой качения для матрицы ИЛ 7 относительно основания 29. Управление всеми этими функциями осуществляет микроконтроллер МК2. Четыре привода 55 предназначены для точного и медленного смещения подвижного основания 29 вниз по оси Z и по окончании послойного синтеза блока 35 и его выталкивания, быстрого перемещения подвижного основания 29 вверх в исходную позицию. Привод 55 состоит фиг.2 из двигателя с редуктором 66, гайки 67 и роликового подшипника 68, связывающего подвижную гайку с неподвижным относительно ее основанием 29. Четыре датчика 34 по углам подвижного основания 29 предназначены для высокоточного (1 мкм) перемещения плоскости X-Y основания 29 относительно плоскости X-Y подложки 3. Датчик 34 включает в себя лазерный диод, фотодиод и прозрачную пластинку с дифракционной решеткой, которая повернута относительно дифракционной решетки подложки, что приводит при относительных смещениях по оси Z между ними к появлению переменного фототока на фотодиоде.

Пример способа послойного синтеза

Объем, занимаемый изделием (деталью), ограничен объемом параллелепипеда с координатами X1, Y1, Z1; X1, Y2, Z1; X2, Y1, Z1; X2, Y2, Z1; X1, Y1, Z2; X1, Y2, Z2; X2, Y1, Z2; X2, Y2, Z2 фиг.25. Объем блока имеет несколько больший объем за счет технологического припуска dX, dY, dZ. Параллелепипед с блоком рассекается на k+n слоев перпендикулярных оси Z с толщиной слоя h равной в нашем случае 20 мкм. Такая толщина соответствует толщине деформированного микрошарика с диаметром равным примерно 60 мкм и занимаемой круглой площадкой (подобно сферической капле, упавшей на поверхность и сплющенной до предельного диаметра) диаметром Dспл.=100 мкм фиг.35, что в нашем случае является дискретным шагом или точностью синтезируемого изделия (детали), хотя сама дискретность шага устройства послойного синтеза гораздо выше (в нашем случае это 1 мкм). Поэтому для повышения точности изготовления деталей необходимо уменьшать диаметр микрошариков. Каждый слой, выделенный из объема блока, является сечением плоскостью, перпендикулярной оси Z, и поэтому в плоскости сечения образуются разные замкнутые контуры рассеченных деталей, состоящих из разных материалов (m1, m2, m3... mу, где mу - удаляемый материал, например, легкоплавкий пластик, но достаточно прочный в твердом состоянии и имеющий темный цвет для хорошего поглощения лазерного излучения) фиг. 26. Поэтому программно каждый слой, начиная с 1+n до k, состоит из m бинарных файлов, где каждой позиции деформированного или сублимированного микрошарика соответсвует значение бита 0 или 1 в зависимости от присутствующего в данном месте данного материала m фиг.27. При этом, если угол между нормалью, проведенной изнутри детали к микроучастку поверхности детали, граничащему с удаляемым материалом mу и нормалью проведенной к подложке 1 (ось Z) меньше 90o (а1, а2 фиг.43), то каждому файлу из материала m для деформирующихся микрошариков (60 мкм) создается дублирующий файл для сублимирующихся микрошариков (20 мкм), который в свою очередь отрабатывается всегда первым (возможно не один раз для создания надежного буфера для деформирующихся микрошариков второго файла). Если угол находится в диапазоне от 90 до 180o, включая и эти значения (а3, а4 фиг.43), то дублирующийся файл не создается. Слои технологического припуска от 1 до 1+n и от k до k+n соответствуют также бинарным файлам, но однородным (полное заполнение удаляемым материалом mу), которые соответствуют слоям только из деформируемых микрошариков и где каждый бит равен 1. Для получения более сглаженной поверхности деталей в блоке каждый последующий слой получается смещением на полшага (в нашем случае 50 мкм) в направлениях, показанных на фиг.29, и с позицированием по координатам, показанных на фиг.28, при этом начало каждого четвертого слоя и соответственно файлов m начинается с одной и той же координаты, т.е. с возвратом в исходную точку. В данном случае получаются волнообразные поверхности деталей, что может быть выгодно при сопряжениях. Высота периодических неровностей составляет при диаметре микрошарика 60 мкм, примерно, мкм

при диаметре микрошарика 6 мкм высота неровностей составляет 0,7 мкм, что соответствует высокому классу чистоты.

Способ послойного синтеза в предлагаемом устройстве заключается в периодической вертикальной подаче микрошариков с частотой от 10 до 1000 кГц для высокой производительности установки (рост слоев 1 мм/мин) и нагреве их до определенной температуры достаточной, чтобы при ударе о "наращиваемую" поверхность микрошарик деформировался до необходимых размеров в плоскости X-Y и образовал достаточно прочную связь с предыдущей поверхностью. Для периодического перемещения микрошариков от кварцевых пластин 53 и коррекции их полета используются пьезоприводы и схемы управления питателя 5, при этом с помощью ФМ 18 определяется положение летящего микрошарика в данный момент и в вычисленный момент времени дается корректирующий импульс на соответствующие пьезоприводы фиг.30, 31. Коррекция осуществляется за несколько тактов, так что при частоте подачи микрошариков 1000 кГц закрепиться, деформируясь на "растущей" поверхности, сможет примерно 100 тыс. микрошариков, что достаточно для заполнения окна размером 32•32 мм с шагом 100 мкм и с толщиной слоя 20 мкм в течение 1 с. Для нагрева микрошариков используется оптическая схема, показанная на фиг.32, с помощью которой осуществляется два температурных режима; в первом и достаточно длительном, примерно 90%, за счет относительно редких импульсов УМИ матрицы ИЛ происходит прогрев и анализ отраженного от микрошарика и проецируемого на ФМ УМИ с помощью объектива 22 инфракрасного излучения, по которому происходит поиск положения микрошарика в полете и его коррекция - позицирование в нужные координаты (фиг.7 - температура микрошарика повышается - он приближается к фокусу и фиг.8 - температура микрошарика понижается - он удаляется от фокуса), во втором - пакет коротких импульсов приводит за счет удара о "наращиваемую" поверхность к деформации микрошарика или сублимации. Диффузионное приваривания микрошарика показано на фиг.35, когда микрошарик будет в фокусе линзы фиг.33, и сублимация, когда необходимо испарить малый микрошарик (для нашего случая 20 мкм, что дает на поверхности примерно круглое пятно диаметром 100 мкм и толщиной, примерно 1 мкм фиг.36) в фокусе фиг.34.

Процесс деформации и диффузионного приваривания микрошарика (60 мкм) делится на три временные фазы, общая продолжительность которых при частоте 1000 кГц (т.е. из миллиона циклов перемещений микрошарика от пластины 53 к "растущему" слою после коррекций в худшем случае может быть только 100 тыс. полезных и 9 мкс для каждого цикла будет подготовительным) равна примерно 1 мкс, а при частоте 10 кГц - 100 мкс и 900 мкс - подготовительное время (время заполнения окна 32•32 мм одним слоем равно 100 с), что может использоваться на первом этапе отработки послойного синтеза. На фиг.37 показана фаза 1, при которой микрошарик после коррекций его полета приближается с допустимой погрешностью в плоскости X-Y к фокусу линзы 20. В момент пересечения фокуса отрабатывается рассчетный и найденный опытным путем пакет импульсов лазерного излучения строго на поверхность микрошарика с поглощающим покрытием, при этом он нагревается за счет быстрого поглощения излучения до температуры, не доходящей до плавления, и в момент касания поверхности заканчивается фаза 1. На фиг.38 показана фаза 2, при которой микрошарик за счет удара о поверхность начинает деформироваться путем "твердого" течения контактирующего с поверхностью вещества в радиальном направлении в плоскости X-Y с вариацией по координате Z и заполняя неровность. При этом пакет импульсов по длительтельности должен быть такой, чтобы диаметр деформированного на поверхности микрошарика (60 мкм) был меньше 100 мкм. Т.о., при Dcпл. меньше 100 мкм заканчивается фаза 2 ("твердое" течение прекращается, но энергия от удара еще не рассеялась). На фиг.39 показана фаза 3, при которой включаются одиночные импульсы, добавляющие деформированному микрошарику энергию для последующего "твердого" течения вещества до диаметра 100 мкм, при этом включается адаптивный режим нагрева за счет обратной связи с помощью ФМ УМИ матрицы ИЛ, где радиальные линейки фотодиодов ЛФ11-ЛФ18 фиксируют увеличение диаметра. Как только Dспл. будет равно 100 мкм, то закончится фаза 3.

Процесс сублимации малого микрошарика (20 мкм) также делится на три временные фазы. На фиг.40 показана фаза 1, при которой микрошарик после коррекции его полета приближается с допустимой погрешностью в плоскости X-Y к фокусу линзы 20. В момент пересечения фокуса отрабатывается рассчетный и найденный опытным путем пакет импульсов лазерного излучения строго на поверхность микрошарика с поглощающим покрытием, при этом он нагревается за счет быстрого поглощения излучения до температуры испарения, после чего заканчивается фаза 1. На фиг.41 показана фаза 2, при которой возникает плазменное облако диаметром меньше 100 мкм и за счет силы удара, полученной микрошариком первоначально от пластины 53, облако движется к поверхности. На этом заканчивается фаза 2. На фиг.42 показана фаза 3, при которой облако осаждается на поверхность в виде пятна диаметром 100 мкм. После окончания осаждения заканчивается фаза 3.

Заполнение окон 32х32 мм деформированными микрошариками происходит одновременно по всем окнам матрицы ИЛ 7 путем периодического сканирования матрицы ИЛ в направлении Yj и Yi фиг.44, 45, 46 (в этом же направлении перемещается питатель 5, чтобы линза 20 всегда сканировала только через середину пластины 53. но т.к. размер пластины 53 по Х меньше этого же размера окна, то заполнение окон происходит неполностью фиг.44, для полного заполнения окна необходимо три прохода матрицы ИЛ 4 фиг.44, 45, 46). Каждое УМИ обрабатывает свое окно индивидуально и только после отработки последнего окна материалом m происходит переход к другому материалу m. После отработки материала mу происходит перемещение питателя 5 по координате Х влево на определенную величину для дозаполнения окна 32•32 мм слева фиг.45. После отработки материалов m и mу происходит перемещение питателя 5 вправо по координате Y на определенную величину для дозаполнения окна 32•32 мм справа фиг.46. После полного заполнения всех окон происходит переход к заполнению следующего слоя, при этом матрица ИЛ 7 смещается в плоскости X-Y в направлении (2.2) фиг. 29 на полшага (50 мкм) и отработка идет в три прохода, но в обратном направлении фиг.47, 48,49. Через четыре слоя цикл повторяется.

Работа устройства послойного синтеза

Для начала работы устройства его приводят в исходное состояние, выполняя следующие пункты:

1. Кассеты с заранее заполненными микрошариками, каждая определенного типа, вставляют в направляющие магазина 10.

2. Устанавливают подложку 3 с нанесенными маркерными знаками.

3. Запускают программу, ранее записанную в ЭСПЗУ МК2 настройки подвижного основания 29, т.е. с помощью приводов 55 и датчиков 34 по четырем углам опускают основание 29 на 20 мкм вниз вместе с матрицей ИЛ 7 и питателем 5, который подпружинен и поэтому все время находится в контакте с подложкой 3.

4. Программно с помощью четырех фиксаторов 57 уровня Z настраивают плоскость матрицы ИЛ 7 параллельно относительно основания 29 и запоминают эти значения для последующего постоянного отслеживания уровня Z в процессе работы устройства.

5. Запускают программу юстировки оптики, ранее записанную в ЗСПЗУ всех 8•8=64 микроконтроллеров МК1 и настраивают все 64 оптические схемы, состоящие из линз 20 и объективов 22, т.е. привязывают фокусы линз с точность до 1 мкм по координатам X, Y, Z к маркерным знакам, расположеных снизу на подложке 3. При этом все фокусы линз всегда находятся на определенном расстоянии Н от подложки 3 или текущего слоя блока 35 фиг.33,34.

6. Смещают матрицу ИЛ 7 с помощью привода 58 по Х с отработкой смещения МК2 с помощью датчика 63 по Х фиг.24 в начальную координату in фиг.44 (Y не меняется), при этом смещаются все 64 окна матрицы ИЛ и устанавливаются в относительный ноль.

7. Загружают в RAM каждого УМУ части первого бинарного файла (в данном случае первым всегда загружается файл удаляемого материала mу), при этом изображение слоя размером 256•256 мм, которому соответствует бинарный файл, делится на равные окна 32•32 мм в количестве 8•8=64 окон (при шаге 100 мкм на одно окно необходимо 320•320=102400 бит, где значение бита 1 соответствует присутствию деформированного микрошарика с данным материалом m в данных координатах Xi, Yj окна, что занимает в памяти RAM 102400/8=12,8 Кб).

8. Устанавливают программно микроконтроллером МК2 кассету с необходимыми микрошариками напротив отверстия 43 путем перемещения магазина 10 двигателем 44 вдоль оси Y.

9. С помощью микроконтроллера МК2 и приводов 48 по Х и 49 по Y фиг.4 смещают питатель 5 так (шаг смещения 100 мкм), чтобы все 64 кварцевые пластины 53 платы питателя своим центром по Y были совмещены с осью, проходящей через центры всех 64 линз 20. Это связано с тем, что размер пластины 53 меньше размера окна (для функциональной необходимости).

10. Запускают программу проверки насыщенности каналов питателя микрошариками всех 64 МК1, работа которой заключается в анализе поля зрения объектива 22 с помощью ФМ 18 (ЛФ11-ЛФ18) на попадание в него микрошариков с прогреванием их короткими импульсами ИЛ, предварительно включив насос 12, и вибрацию микрошариков с помощью пьезоприводов Пр1, Пр2, Пр3, Пр4 и при фиксации микрошариков во всех 64 узлах питателя переходят к непосредственному послойному синтезу блока 35.

Работа устройства послойного синтеза заключается в следующем:

1а. Находясь в позиции in,0 фиг.44 во всех окнах фокуса линз 20 с помощью коротких импульсов ИЛ каждого 9МИ прогревают соответствущие области, в которые периодически попадают микрошарики (пункт 10). Запускают программу управления полетом микрошариков (одновременно во всех 64 микроконтроллерах МК1), которая по разности фототоков пар фотодиодных линеек ЛФ11-ЛФ15, ЛФ12-ЛФ16, ЛФ13-ЛФ17, ЛФ14-ЛФ18 корректирует с помощью пьезоприводов Пр1, Пр2, Пр3, Пр4 направление полета микрошарика через фокус линзы. Далее за счет изменения температуры микрошарика вычисляется следующий момент его пролета в направлении подложки через фокус. В момент пролета микрошарика через фокус включается программа нагрева микрошарика до температуры, близкой к плавлению, после чего он под действием удара о поверхность деформируется и после доработками короткими импульсами принимает сплюснутую форму с образованием прочной связи за счет диффузии в приграничной с подложкой зоне, все это фиксируется фотодиодными линейками ЛФ11-ЛФ18 (для каждого типа материала микрошарика должна быть своя температура нагрева и соответственно длительность пакета импульсов ИЛ, числовые значения которых в виде данных должны быть ранее записаны в ЭСПЗУ МК1 и к содержимому которых должна обращаться программа). На этом программа заканчивает свою работу и посылает сигнал в микроконтроллер МК2 в ранее (при установке начальных условий) очищенную ячейку N внутреннего ОЗУ, наращивая ее на 1. Когда значение ячейки достигнет определенного числа, равного числу задействованных УМИ (окна, в которых отсутствует данный материал, т.е. биты окна равны 0 - не заполняются микрошариками), ячейка Х в МК2 (счетчик перемещений по X, ранее обнуленный) нарастится на 1, и матрица ИЛ 7 с помощью привода 58 по Х сместится в позицию in+1,0, и произойдет переход на начало пункта 1а с одновременным обнулением ячейки N.

2а. После достижения по координате Х позиции in+m,0 значение ячейки Y MK2 (счетчик перемещений по Y, ранее обнуленный) нарастится на 1 и матрица ИЛ 7 с помощью привода 59 по Y сместится в позицию in+m,1, при этом питатель 5 сместится на шаг (100 мкм) в направлении смещения матрицы ИЛ 7. Далее повторно отрабатывается процедура пункта 1а, но только в обратном направлении (счетчик Х уменьшает свое значение на 1), т.е. матрица ИЛ 7 смещается в позицию in,1. Происходит циклический переход к пункту 2а до тех пор, пока матрица ИЛ 7 не сместится в позицию in,j.

3а. После первого прохода матрица ИЛ 7 сместится в позицию in-1,j, где с помощью процедур 1а и 2а отработает второй проход, но в обратном направлении первому (счетчик Y уменьшает свое значение на 1) фиг.45, перейдя в позицию in-1,0. Соответственно сместится в обратном направлении питатель 5.

4а. После второго прохода матрица ИЛ 7 сместится в позицию in+m+1,0, где с помощью процедур 1а и 2а отработает третий проход, но в обратном направлении второму (счетчик Y увеличивает свое значение на 1) фиг.46, перейдя в позицию in+m+1,j. Соответственно сместится питатель 5.

На этом завершится неполная отработка ("наращивание") слоя одним материалом (если это слой технологического припуска, то он будет полностью отработан микрошариками удаляемого материала mу). После отработки микрошариков их остатки с помощью насоса 12 фиг.3 будут удалены из каналов питателя 5 обратно в кассету с этим же материалом. Далее кассета с другим материалом смещением магазина 10 по Y установится напротив отверстия 43. После чего включается пункты 7 и 10.

5а. Перейдя в позицию in+m,j и с помощью процедур 1а, 2а, 3а, 4а завершится отработка очередного материала, но в обратном направлении указанным процедурам фиг. 47, 48, 49, т.е. каждым нечетным по счету материалом будет происходить циклический возврат к пункту 1а, но с учетом завершения слоя матрица ИЛ 7 будет смещаться на полшага (50 мкм) фиг.29 и через каждые четыре слоя матрица ИЛ 7 будет возвращаться в исходную по Х позицию, но разную по Y (начало с пункта 1а или 5а в зависимости от четности или нечетности по счету бинарных файлов).

При углах а1 и а2 фиг.43 и контакте микрошариков с удаляемым материалом в первую очередь всегда отрабатывают программу сублимации малых микрошариков (D2=20 мкм) и по необходимости несколько раз для прочного контакта в последующем с деформированными микрошариками. Для анализа качества "наращиваемых" слоев используют программу создания видеофайлов, которая записана в каждый из 64 МК1 и работает путем сканирования каждого окна по тому же принципу, как и при синтезе слоев (той же траектории обхода поверхности блока 35). При этом в каждой позиции последовательно включается R, G, B подсветка ФМ фиг.13 и через объектив 22 с R, G, B фотодиодов, находящихся в центре ФМ, последовательно через АЦП МК1 снимаются цифровые значения фототока, которые затем сразу записываются в соответствующем графическом формате в видеофайл внешнего компьютера для последующего просмотра и анализа.

После окончания послойного синтеза блока 35 выкатывают по направляющим питателя 5 подложку 3 с блоком 35, удаляют ненужный материал и на этом заканчивают изготовление изделия (детали).

Для изготовления более габаритных изделий на подвижном основании 29 (соответственно с большой площадью и габаритами стола 2) наращивают число модулей размерами 256х256 мм (в крупную матрицу ИЛ) в необходимом количестве с зазором между модулями 32 мм для согласования их общей работы и сохранения необходимой точности работы всего оборудования. Для предотвращения окисления при работе с металлами все оборудование может помещаться в закрытый от внешней среды объем с инертной газовой средой (аргон), при этом с помощью прозрачной крышки над ИЛ 7 фиг.11 осуществляется раздел охлаждаемого воздуха (для охлаждения радиатора) от инертной среды питателя 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения изделий из порошковых материалов | 2023 |

|

RU2825246C1 |

| СПОСОБ ПРИЕМА И ВОСПРОИЗВЕДЕНИЯ ИЗОБРАЖЕНИЙ | 1992 |

|

RU2109409C1 |

| УЛЬТРАЗВУКОВОЙ МИКРОСКОП | 2005 |

|

RU2270997C1 |

| Устройство для селективного лазерного спекания изделий из порошковых полимерных материалов | 2021 |

|

RU2773558C1 |

| СВЕТОДИОДНЫЙ МОДУЛЬ ВЫСОКОЙ ПЛОТНОСТИ С ГИБРИДНЫМ ОХЛАЖДЕНИЕМ | 2023 |

|

RU2822102C1 |

| Способ определения эффективной фоточувствительной площади всех фоточувствительных элементов, входящих в состав инфракрасного фоточувствительного модуля с режимом временной задержки и накопления | 2024 |

|

RU2837719C1 |

| СПОСОБ НАВЕДЕНИЯ И ФОКУСИРОВКИ ИЗЛУЧЕНИЯ НА МИШЕНЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2726219C1 |

| МАТРИЧНЫЙ РЕНТГЕНОВСКИЙ ПРИЕМНИК | 1996 |

|

RU2123710C1 |

| СПОСОБ НАНОСТРУКТУРИРОВАНИЯ ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКИ С ПОМОЩЬЮ БЛИЖНЕПОЛЬНОЙ ЛИТОГРАФИИ | 2014 |

|

RU2557677C1 |

| ФОТОДИОДНЫЙ ПРИЕМНИК ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 2006 |

|

RU2310949C1 |

Изобретение относится к области машиностроения, а именно к способу и устройству для послойного изготовления изделий, предметов и деталей из материалов, поддающихся плавлению. Изобретение обеспечивает создание способа непосредственного изготовления изделий, предметов, деталей из любых поддающихся плавлению материалов, используя CAD-данные проектирования, минуя стадии изготовления оснастки, изготовления деталей на разном оборудовании, а также их сборки в изделие или иной предмет, а также разработка устройства для реализации вышеизложенного способа. В способе послойного синтеза изделий с использованием компьютерного проектирования путем сканирования в плоскости Х-Y и нанесения на подложку частиц материала при одновременном нагревании и последующей деформации частиц, в качестве частиц используют материал в виде микрошариков, нанесение которых ведут сверху вниз путем вибрации и нагрева до температуры, близкой к плавлению микрошариков, и ориентации их на подложку с помощью оптической системы слежения. Пространство, не занятое деталями, заполняют послойно микрошариками из легкоплавкого материала, а на границе, разделяющей поверхность детали от удаляемого материала, создают "буферный слой" путем сублимации малых микрошариков из материала детали. Устройство для послойного синтеза изделий содержит стол с расположенной на нем подложкой и систему управления. Оно снабжено питателем для подачи микрошариков к подложке и матрицей, управляющей осаждением микрошариков на подложку. Питатель выполнен в виде решетки с каналами, к которым присоединен магазин с кассетами для подачи из них и обратного приема разных материалов в виде микрошариков с помощью насосов, установленных в начале и конце питателя. С нижней стороны питателя находится плата управления полетом микрошариков. Матрица выполнена из четырех плат, на 1-й установлены инжекционные лазеры в виде регулярно расположенных узлов, в центре узлов размещены фотодиодные матрицы. Для связи с питателем каждый узел содержит 4 лазерных диода, сверху над каждым узлом размещены фокусирующие линзы с отверстием в центре, в которых располагаются объективы. Снизу к 1-й плате крепится плата охлаждения, к которой снизу крепится плата юстировки, а к плате юстировки снизу крепится плата управления матрицей, к которой крепится система трубочек с радиатором и насосом. Матрица установлена на подвижном основании с помощью гибкой подвески, а основание имеет приводы с датчиками обратной связи для управления сканированием матрицы и подвижно связано с четырьмя опорами стола. 2 с. и 3 з.п. ф-лы, 49 ил.

| US 5740051 А 14.04.1998 | |||

| US 5900207 А, 04.05.1999 | |||

| СПОСОБ И СИСТЕМА ОБНАРУЖЕНИЯ И СОПРОВОЖДЕНИЯ ДВИЖУЩИХСЯ ОБЪЕКТОВ НА ОСНОВЕ ДАННЫХ ТРЕХМЕРНОГО ДАТЧИКА | 2016 |

|

RU2656711C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2048272C1 |

Авторы

Даты

2002-08-10—Публикация

1999-10-06—Подача