Изобретение относится к порошковой металлургии, в частности к технологии послойного синтеза деталей сложной пространственной конфигурации из мелкодисперсного порошка методом селективного лазерного плавления и/или спекания (СЛП) по компьютерной 3-D модели, и может найти применение в различных отраслях машиностроения, например, для изготовления коррозионностойких, износостойких, жаростойких изделий, деталей и узлов.

Из уровня техники известно устройство послойного получения трехмерного объекта из порошкообразного материала, содержащее технологическую платформу для послойного размещения порошкообразного материала, модуль для нанесения и уплотнения слоев порошкового материала на платформу или на ранее упрочненный слой, содержащего нож, с возможностью его возвратно-поступательного перемещения вдоль платформы, лазерный узел, установленный с возможностью селективной обработки порошкового материала каждого слоя на платформе до формирования готового объекта (Патент РФ №2370367, опубл. 20.10.2009 г. ).

Известна установка для изготовления деталей методом послойного синтеза (Патент РФ №2487779, опубл. 20.07.2013 г.). Согласно патенту установка для изготовления деталей методом послойного синтеза содержит: герметичную камеру, рабочий стол, стол для спекания, механизм подачи порошка на рабочий стол, устройство для сбора избыточного порошка и устройство для выравнивания слоев порошков, включающее каретку с ножом, перемещаемую над поверхностью рабочего стола с помощью привода, отличающаяся тем, что каретка выполнена в виде корпусной детали прямоугольной формы и снабжена установленными на ее торцах Г-образными кронштейнами, размещенными в двух параллельных пазах, выполненных в рабочем столе по бокам его рабочей зоны, и корпусом разравнивающего ножа, установленным на ее передней кромке, при этом на концах Г-образных кронштейнов расположены ползуны, установленные на направляющих, закрепленных на нижней поверхности рабочего стола, а рабочий стол снабжен устройствами защиты пазов. Также установка отличается тем, что устройства защиты пазов выполнены в виде бесконечных лент, установленных на вращающихся барабанах, закрепленных на нижней поверхности рабочего стола, пропущенных над прорезями и закрепленных на торцах каретки, при этом вращающиеся барабаны снабжены устройствами их перемещения для регулировки натяжения лент.

Известно устройство послойного получения изделий из порошкообразного материала компании Phenix Systems (патент США 7789037, опубл. 07.09.2010 г.).

Недостатком известных (выше приведенных) технических решений является отсутствие возможности надежного и точного теплового контроля процесса локального переплавления порошкового материала лазерным лучом из-за чего происходит нестабильный нагрев (высокие градиенты температур) в различных локальных зонах переплавления по всему объему изготавливаемой детали и образовываются оплавленные выступы по границам локальных зон на стыках расплава и непереплавленного порошка, что в конечном итоге приводит к ухудшению физико-механических свойств сформированной детали, а также появляется возможность непосредственного разрушения детали в момент нанесения очередного слоя порошкового материала при зацеплении средства подачи и уплотнения порошкового материала в виде ножа за образовавшиеся выступы на поверхности предыдущего слоя.

Наиболее близким по технической сущности и достигаемому результату является устройство для получения изделий из порошковых материалов, содержащий силовую раму, установленную на ней герметичную камеру с размещенным в ней средством нанесения порошкообразного материала в виде установленного с возможностью горизонтального возвратно-поступательного перемещения и формования слоя изделия двойного ножа, пирометром, бункером изготовления со встроенными в его стенки нагревателями, бункеры сбора и бункеры подачи порошка с дозирующими валами в каждом, размещенными на двойном ноже кварцевыми галогенными нагревательными элементами и установленной в герметичной камере подвижной лазерной головой (Патент РФ №159233, опубл. 10.02.2016 г.).

Недостатком известного устройства, в том числе технической проблемой, является ненадежная и неточная система теплового контроля процесса локального переплавления порошкового материала лазерным лучом. Ненадежность и неточность данной системы обусловлена ее сложной и многоэлементной конструкцией, а именно тем, что тепловое излучение из локальной зоны переплавления порошкового материала проходит через фокусирующую линзу, систему позиционирования лазерного луча, дихроичное зеркало, фокусирующую линзу, коллимирующую линзу, поворотное зеркало и только потом попадает в пирометр. Такое большое количество промежуточных оптических элементов между локальной зоной переплавления порошкового материала лазерным лучом и пирометром с учетом большой скорости перемещения лазерного луча (до 1 м/с) вносит значительные погрешности и нестабильности в тепловой контроль процесса локального переплавления и существенно снижает надежность работы всей системы в целом.

В основу заявленного изобретения был положен технический результат - повышение надежности и точности теплового контроля процесса локального переплавления порошкового материала лазерным лучом за счет подачи теплового излучения из локальной зоны переплавления порошкового материала напрямую в пирометр.

Технический результат достигается тем, что устройство для получения изделий из порошковых материалов, содержащая силовую раму, установленную на ней герметичную камеру с размещенным в ней средством нанесения порошкообразного материала в виде установленного с возможностью горизонтального возвратно-поступательного перемещения и формования слоя изделия двойного ножа, пирометром, бункером изготовления со встроенными в его стенки нагревателями, бункеры сбора и бункеры подачи порошка с дозирующими валами в каждом, размещенными на двойном ноже кварцевыми галогенными нагревательными элементами и установленной в герметичной камере подвижной лазерной головой, выполненной в виде корпуса, на входе в который расположено лазерное оптоволокно с оптически приваренным коллиматором и соосно установленными расширителем лазерного луча и фокусирующей линзой, расположенной в выходном звене лазерной головы, на торце которого закреплено защитное сопло лазерной головы, а пирометр установлен через кронштейн с его защитным соплом, оптическая ось пирометра направлена ортогонально заданному слою порошка и проходит через фокус отраженного сфокусированного лазерного луча, при этом корпус лазерной головы и пирометр установлены на динамичных заднем прямом, переднем прямом, поперечном прямом электроприводах и электроприводе вертикального перемещения.

Изобретение поясняется графическими изображениями.

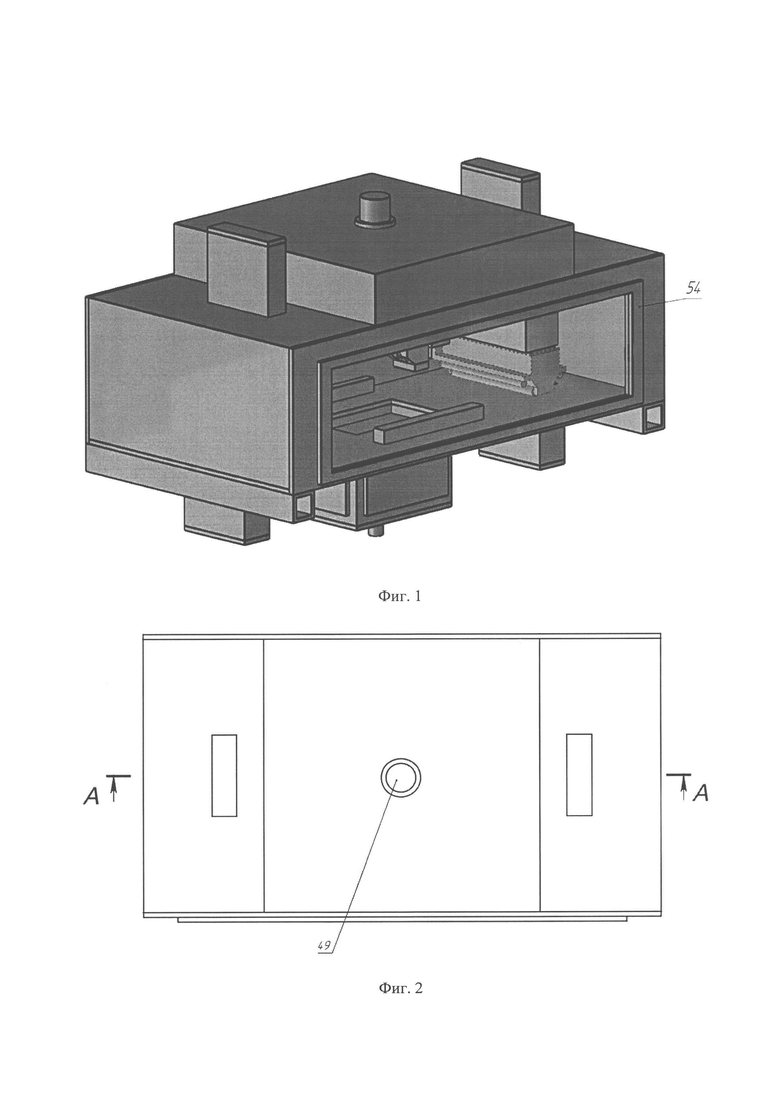

На фиг. 1 - аксонометрический вид устройства для получения изделий из порошковых материалов.

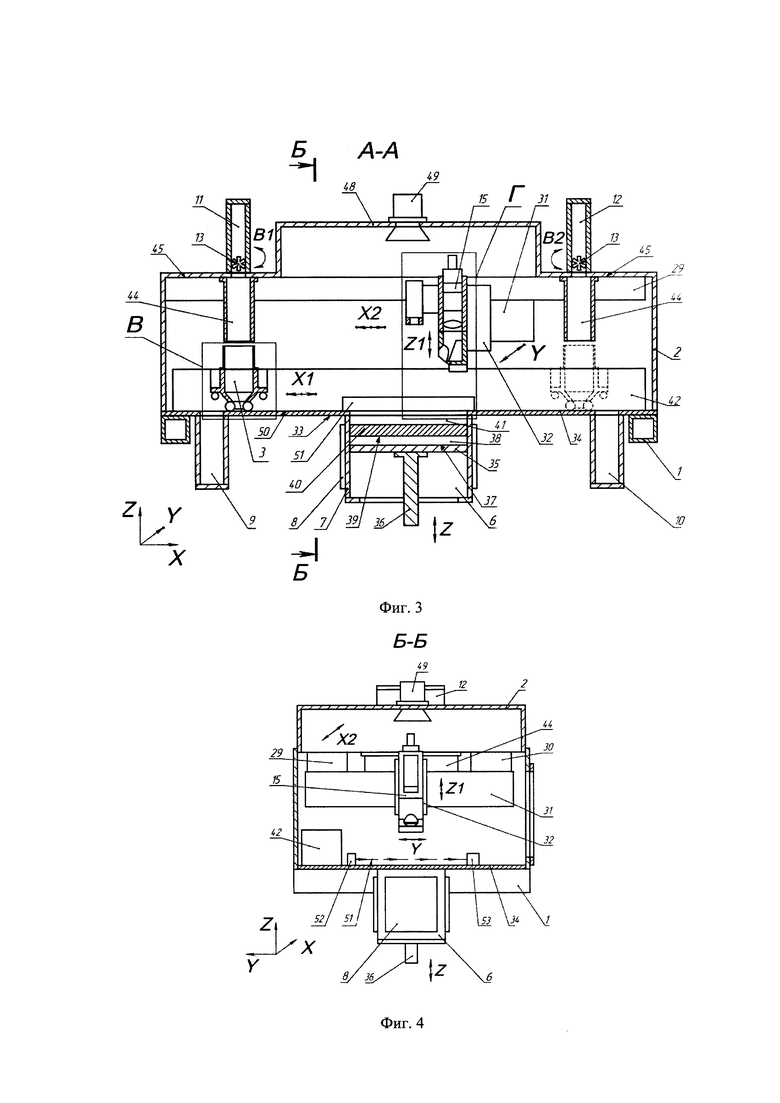

На фиг. 2 - ортогональный вид сверху устройства для получения изделий из порошковых материалов.

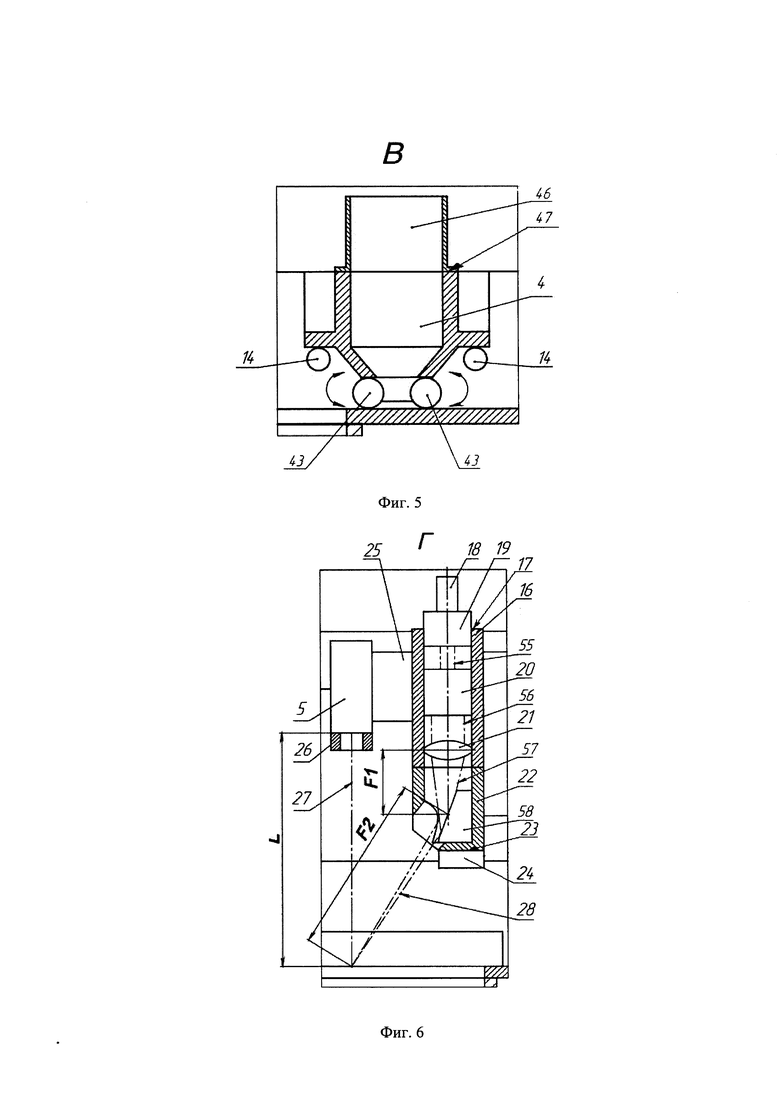

На фиг. 3 - сечение А-А с фиг. 2.

На фиг. 4 - сечение Б-Б с фиг. 3.

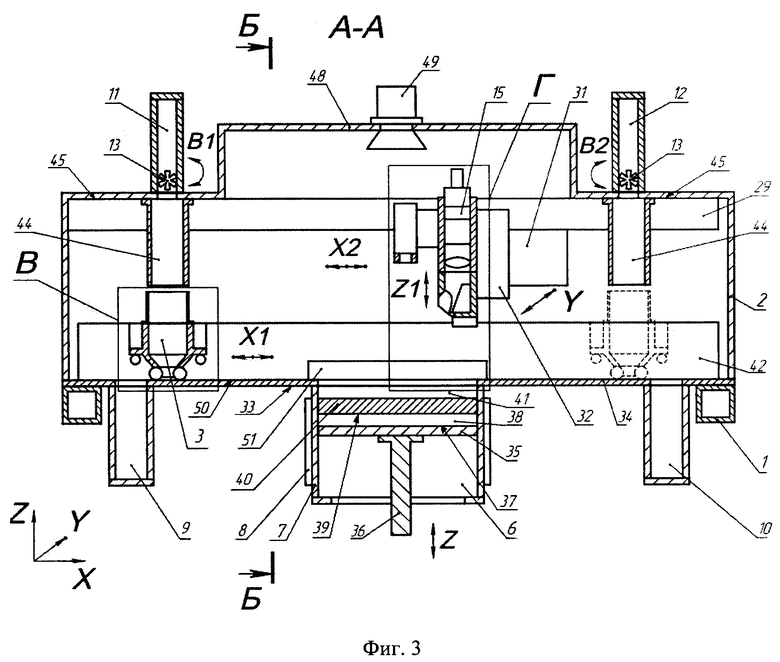

На фиг. 5 - местный увеличенный вид В с фиг. 3.

На фиг. 6 - местный увеличенный вид Г с фиг. 3.

Устройство для получения изделий из порошковых материалов, содержит силовую раму 1, установленную на ней герметичную камеру 2 с размещенным в ней средством нанесения порошкообразного материала 3 в виде установленного с возможностью горизонтального возвратно-поступательного перемещения и формования слоя изделия двойного ножа 4, пирометром 5, бункером изготовления 6 со встроенными в его стенки 7 нагревателями 8, бункеры сбора 9, 10 и бункеры подачи 11, 12 порошка с дозирующими валами 13 в каждом, размещенными на двойном ноже 4 кварцевыми галогенными нагревательными элементами 14 и установленной в герметичной камере 2 подвижной лазерной головой 15. При этом лазерная голова 15 выполнена в виде корпуса 16, на входе 17 в который расположено лазерное оптоволокно 18 с оптически приваренным коллиматором 19 и соосно установленными расширителем лазерного луча 20 и фокусирующей линзой 21, расположенной в выходном звене 22 лазерной головы 15, на торце 23 которого закреплено защитное сопло 24 лазерной головы 15, а пирометр 5 установлен через кронштейн 25 с его защитным соплом 26, оптическая ось 27 пирометра 5 направлена ортогонально заданному слою порошка и проходит через фокус отраженного сфокусированного лазерного луча 28, при этом корпус 16 лазерной головы 15 и пирометр 5 установлены на динамичных заднем прямом, переднем прямом, поперечном прямом электроприводах 29, 30, 31 и электроприводе 32 вертикального перемещения.

Бункер изготовления 6, который установлен к нижней плоскости 33 плиты нанесения слоев порошка 34, содержит рабочий стол 35, расположенный на поршне 36, а на его верхней плоскости 37 установлен нагреватель стола 38. На верхнюю плоскость 39 нагревателя стола 38 закреплена съемная подложка 40, образуя рабочую зону 41 изготовления деталей и изделий. Средство нанесения порошкообразного материала 3 перемещается за счет электропривода средства нанесения слоев порошкообразного материала 42, разравнивая наносимый порошок с помощью уплотняющих роликов 43. Воронки подачи порошка 44 установлены на нижней стенке 45 герметичной камеры 2 соосно бункерам подачи 11 и 12, а воронки приема порошка 46 установлены на верхней плоскости 47 средства нанесения порошкообразного материала 3. На верхней стенке 48 герметичной камеры 2 установлена широкоугольная инфракрасная камера 49. На верхней плоскости 50 плиты нанесения слоев порошка 34 между бункером изготовления 6 и электроприводом средства нанесения слоев порошкообразного материала 42 расположена вдоль колодка подачи защитного газа 51, которая подает поток защитного газа 52 в колодку отвода защитного газа 53. Снаружи герметичной камеры 2 установлена дверь 54.

При работе устройства, лазерный луч 55 попадает в расширитель лазерного луча 20 и превращает его в расширенный лазерный луч 56, который проходит сквозь фокусирующую линзу 21 и превращается в сфокусированный лазерный луч 57. Далее, сфокусированный лазерный луч 57 попадает на отклоняющее неподвижное зеркало 58 и превращается в отраженный сфокусированный лазерный луч 28.

Устройство для получения изделий из порошковых материалов работает следующим образом.

Для удобства обозначений перемещений введем систему координат, направив ось Z от рабочей зоны 41, где расстилаются слои порошка, к широкоугольной инфракрасной камере 49 (фиг. 3, фиг. 4). Дополнительные линейные движения перемещения вдоль каждой оси координат будем обозначать в соответствии с той осью координат, вдоль которой происходит перемещение с присвоением порядкового номера. Движения вращения вокруг оси Y - будем обозначать как координата В.

Силовая рама 1 (фиг. 3, фиг. 4) является несущим узлом для базирования всех основных элементов устройства.

Герметичная камера 2 предназначена для создания замкнутого пространства (в совокупности с остальными узлами и деталями, описанными ниже), внутри которого создается и поддерживается защитная атмосфера из газа Азота или Аргона. Создание защитной атмосферы в герметичной камере 2 необходимо для защиты изготавливаемой детали от окисления. Герметичная камера 2 герметично установлена на верхней плоскости 50 плиты нанесения слоев порошка 34.

К нижней плоскости плиты 33 нанесения слоев порошка 34 герметично прилегают бункеры сбора 9 и 10, которые предназначены для сбора излишков порошка, а также бункер изготовления 6.

Бункер изготовления 6 образует замкнутое пространство для изготавливаемой послойно детали (или нескольких деталей за один цикл) вместе с неподверженным лазерному излучению порошком. В боковые стенки 7 бункера изготовления 6 встроены нагреватели 8, которые управляются программно от общей системы управления устройством и могут нагревать пространство внутри бункера изготовления 6 до температуры 600°С, а также поддерживать необходимые стабильные тепловые режимы. После окончания построения детали, бункер изготовления 6 медленно программно охлаждается до температуры окружающей среды и может удаляться из устройства для удобства извлечения из него изготовленной детали и очистки от неспеченного порошка. Создание стабильных горячих тепловых режимов внутри бункера изготовления 6 необходимо для минимизации градиентов температур внутри послойно изготавливаемой детали, что предотвращает термические деформации и коробление.

При изготовлении детали внутри бункера изготовления 6 вертикально перемещается рабочий стол 35 (координата Z). Между наружным контуром рабочего стола 35 и внутренними стенками 7 бункера изготовления 6 расположены герметичные прокладки (на фигурах не показаны). Рабочий стол 35 имеет возможность точного вертикального перемещения за счет поршня 36, который в свою очередь перемещается благодаря электроприводу (на фигурах не показан). Рабочий стола 35 имеет возможность сцепления-расцепления с поршнем 36. Перед изготовлением при установке чистого бункера изготовления 6 проводится сцепление рабочего стола 35 с поршнем 36, а при извлечении бункера изготовления 6 предварительно происходит расцепление рабочего стола 35 с поршнем 36. Таким образом, бункер изготовления 6 извлекается из устройства вместе с рабочим столом 35.

Перед началом изготовления новой детали в устройство устанавливается чистый и пустой бункер изготовления 6 и герметично поджимается к нижней плоскости 33 плиты нанесения слоев порошка 34.

На верхней плоскости 39 рабочего стола 35 установлен нагреватель стола 38 (фиг. 3), который управляется программно от общей системы управления устройством и может обеспечить нагрев рабочего стола 35 до температуры 600°С, а также поддерживать необходимые стабильные тепловые режимы. Это необходимо для минимизации градиентов температур внутри послойно изготавливаемой детали, что предотвращает термические деформации и коробление.

На съемную подложку 40 приплавляется (приваривается) первый слой порошка, поэтому при выборе материала съемной подложки 40 необходимо, чтобы он хорошо сплавлялся (сваривался) с материалом конкретного порошка, который применяется при изготовлении детали. После изготовления детали, она извлекается из бункера изготовления 6 вместе со съемной подложкой 40. Далее съемная подложка 40 отделяется от изготовленной детали.

К герметичной камере 2 снаружи герметично прилегают бункеры подачи 11 и 12. Бункеры подачи 11 и 12 при помощи дозирующих валов 13, имеющих возможность вращения вокруг своей оси (координаты В1 и В2) благодаря электроприводу (на фигурах не показан) через воронки подачи порошка 44 осуществляют подачи порций порошка в средство нанесения порошкообразного материала 3.

Средство нанесения порошкообразного материала 3 имеет возможность горизонтального перемещения (координата X1) благодаря электроприводу средства нанесения слоев порошкообразного материала 42. Средство нанесения порошкообразного материала 3 предназначено для нанесения слоев порошка и состоит из двойного ножа 4 (фиг. 5), уплотняющих роликов 43 и двух кварцевых галогенных нагревательных элементов 14. Кварцевый галогенный нагревательный элемент 14 при пиковом нагреве может достигать температуры 2600°С и при помощи излучения по программе может нагревать нанесенный слой порошка до температуры 600°С. Уплотняющие ролики 43 предназначены для нанесения и разравнивания слоев порошка. Для приема порошка из бункеров подачи 11 и 12 средство нанесения порошкообразного материала 3 имеет воронку приема порошка 46.

Средство нанесения порошкообразного материала 3 (фиг.3) получает порции порошка от бункеров подачи 11 и 12 через воронку подачи порошка 44 в момент, когда средство нанесения порошкообразного материала 3 находится под бункером подачи 11 или бункером подачи 12 соответственно (одно из положений средства нанесения порошкообразного материала 3 показано пунктиром).

Общий контроль предварительного нагрева нанесенного слоя порошкового материала (до 600°С), обеспечивается широкоугольной инфракрасной камерой 49 (фиг. 2, фиг. 3, фиг. 4), которая установлена на верхней стенке 48 герметичной камеры 2.

После разогрева каждого нанесенного слоя порошка до температуры снятия градиентных напряжений (максимально возможная температура нагрева до 600°С) осуществляется его лазерное локальное переплавление за счет лазерной головы 15.

Лазерная голова 15 установлена на электроприводе вертикального перемещения 32 лазерной головы 15 (координата Z1). Электропривод вертикального перемещения 32 лазерной головы 15 в свою очередь установлен на динамичном поперечном прямом электроприводе 31 (координата Y), который в свою очередь закреплен задним и передним концами на динамичном заднем прямом электроприводе 29 и динамичном переднем прямом электроприводе 30 соответственно (координата Х2). Динамичный задний прямой электропривод 29 и динамичный передний прямой электропривод 30 работают синхронно, перемещая динамичный поперечный прямой электропривод 31.

Принцип работы динамичного заднего прямого электропривода 29, динамичного переднего прямого электропривода 30 и динамичного поперечного прямого электропривода 31 основан на применении линейных электромоторов, у которых один из элементов магнитной системы размокнут и имеет развернутую обмотку, создающую магнитное поле. Применение линейных электромоторов для реализации перемещений вдоль координаты Х2 и координаты Y обусловлено высокой динамикой необходимой для перемещения лазерной головы 15 по данным координатам: скорости рабочих перемещений (с включенных лазером) до 1 м/с; скорости холостых ходов (с выключенным лазером) 3 м/с и более; времена торможения и набора скорости должны быть минимальными. Обеспечить данные высокие динамические характеристики при значительной массе лазерной головы 15 могут только современные прямые электропривода на основе линейных электромоторов.

Электропривод вертикального перемещения 32 лазерной головы 15 (координата Z1) необходим для точного позиционирования и периодической юстировки лазерной головы 15 относительно плоскости, в которой происходит обработка нанесенного слоя порошка отраженным сфокусированный лазерным лучом 28. Фокусное расстояние отраженного сфокусированного лазерного луча 28, выходящего из лазерной головы 15 периодически может изменяться из-за вносимых в процессе эксплуатации устройства погрешностей, а именно: накопления оптических погрешностей за счет загрязнения и термического расширения оптических приборов в лазерной голове 15, термические деформации элементов всего устройства и проч. Для компенсации данных погрешностей периодически необходимо проводить оптическую юстировку работы лазерной головы 15, чтобы ее фокусное расстояние точно попадало в плоскость, в которой происходит обработка нанесенного слоя порошка отраженным сфокусированный лазерным лучом 28.

Лазерная голова 15 (фиг. 6) состоит из корпуса 16 лазерной головы 15 на входе 17 в который расположено лазерное оптоволокно 18 с оптически приваренным к нему коллиматором 19. Коллиматор - это оптическое устройство, которое преобразует транспортируемое от лазера (на фиг. не показан) лазерное излучение по лазерному оптоволокну 18 в плоскопараллельное лазерное излучение с низкой расходимостью.

Лазерный луч 55 на выходе из коллиматора 19 является плоскопараллельным, имеет малую расходимость и небольшой диаметр. Лазерный луч 55 далее попадает в расширитель лазерного луча 20, который расширяет его до необходимого большего диаметра, превращая в расширенный лазерный луч 56. Расширенный лазерный луч 56 далее проходит сквозь фокусирующую линзу 21 и превращается в сфокусированный лазерный луч 57. После фокусирующей линзы 21 сфокусированный лазерный луч 57 попадает на отклоняющее неподвижное зеркало 58 и превращается в отраженный сфокусированный лазерный луч 28. Сумма расстояний F1 и F2 является фокусным расстоянием фокусирующей линзы 21. Фокусирующая линза 21 установлена в выходном звене 22 лазерной головы 15. На торце 23 выходного звена 22 лазерной головы 15 установлено защитное сопло 24 лазерной головы 15, реализующее поток защитного газа (Азот или Аргон), который защищает лазерную голову 15 от попадания грязи и пыли в оптический канал, а также от теплового нагрева, идущего из рабочей зоны обработки порошка отраженным сфокусированным лазерным лучом 28 и от всех нагревателей в устройстве (нагреватели 8, нагреватель стола 38, кварцевый галогенный нагревательный элемент 14). Дополнительно лазерная голова 15 защищена от теплового нагрева водяным охлаждением (на фиг. не показано), расположенном в корпусе 16 лазерной головы 15.

На корпусе 16 лазерной головы 15 через кронштейн 25 установлен пирометр 5 таким образом, чтобы оптическая ось 27 пирометра 5 была ортогональна нанесенному слою порошка и проходила через фокус отраженного сфокусированного лазерного луча 28. Дополнительным условием расположения пирометра 5 является его расположение на расстоянии L от фокуса отраженного сфокусированного лазерного луча 28 до передней плоскости пирометра 5. Расстояние L должно соответствовать оптимальному расстоянию оптической системы пирометра 5, при котором его работа максимально точна. Для точного и надежного контроля процесса локального переплавления порошка отраженным сфокусированным лазерным лучом 28 пирометр 5 должен обладать следующими характеристиками: диаметр площади с которой получаются данные о нагреве от 0,2 до 0,8 мм; физический принцип вычисления температур по соотношению интенсивности двух излучений (по соотношению энергий); отраженное лазерное излучение от переплавляемого порошка (как правило с длиной волны λ=1,06 мкм) не должно влиять на детектор пирометра, т.е. не должно вносить погрешности в измерения; быстродействие пирометра (скорость замеров) должна быть не хуже 0,00005 с.

За счет вышеописанных принципов установки пирометра 5, пирометр 5 всегда перемещается вместе с лазерной головой 15 и всегда оптимально направлен в локальную зону переплавления порошка. Это позволяет в режиме реального времени очень точно и надежно осуществлять тепловой контроль процесса локального переплавления порошкового материала отраженным сфокусированным лазерным лучом 28 и в случае необходимости производить корректировки технологических режимов переплавления (скорость перемещения по координатам Х2 и Y, мощность лазерного излучения и проч.).

Пирометр 5 защищен от теплового нагрева, загрязнения и пыли специальной, надетой снаружи корпуса водяной рубашкой охлаждения (на фиг. не показано), а также защитным соплом 26 пирометра 5, реализующим поток защитного газа (Азот или Аргон) перед оптической системой пирометра 5.

Для дополнительной защиты лазерной головы 15 и пирометра 5 от теплового нагрева, загрязнения и пыли идущих от рабочей зоны, в которой происходит нагрев порошка до 600°С и его переплавление отраженным сфокусированным лазерным лучом 28, в устройстве организован дополнительный поток защитного газа 52 (фиг. 4) от колодки подачи защитного газа 51 до колодки отвода защитного газа 53.

В системе автоматического проектирования (САПР) создают трехмерную компьютерную 3D-модель детали/изделия и разбивают ее на поперечные сечения, которые служат основой для послойного изготовления детали. САПР выбирает оптимальную стратегию переплавления необходимых зон в каждом сечении.

Устройство после предварительной подготовки представлено в собранном виде, а именно (фиг. 3, фиг. 4):

- чистый и пустой бункер изготовления 6 поджат герметично снизу к плите нанесения слоев порошка 34;

- рабочий стол 35 сцеплен с поршнем 36;

- на нагревателе стола 38 плотно установлена съемная подложка 40;

- бункеры подачи 11 и 12 прижаты герметично снаружи к верхней части герметичной камеры 2;

- бункеры сбора 9 и 10 прижаты герметично снизу к плите нанесения слоев порошка 34;

- лазерная голова 15 прошла процедуру юстировки: отраженный сфокусированный лазерный луч 28 точно попадает в плоскость, в которой происходит обработка нанесенного слоя порошка (юстировка осуществляется за счет точного перемещения лазерной головы 15 по координате Z1);

- дверь 54 герметично закрыта (фиг. 1).

Запускается работа всех элементов охлаждения: колодка подачи защитного газа 51 (фиг. 3, фиг. 4), колодка отвода защитного газа 53, защитное сопло 24 лазерной головы 15, защитное сопло 26 пирометра 5, водяное охлаждение лазерной головы 15 (на фиг. не показано), водяная рубашка охлаждения пирометра 5 (на фиг. не показано).

Нагреватель стола 38 и нагреватели 8 бункера изготовления 6 разогреваются до температур необходимых для минимизации тепловых градиентов внутри послойно изготавливаемой детали (для предотвращения термических деформаций и коробления). Максимальная температура разогрева нагревателя стола 38 и нагревателей 8 до 600°С. Достигается необходимая чистота защитного газа (Азот или Аргон) внутри герметичной камеры 2.

Устройство выдерживается в течение двух часов для равномерного нагрева всех его элементов и выравнивания всех тепловых процессов с целью исключения их термического искажения при работе. Съемная подложка 40 опускается на толщину наносимого первого слоя порошка (обычно ~ 40 мкм). Средство нанесения порошкообразного материала 3 вместе с воронкой приема порошка 46 перемещается в крайнее положение под бункер подачи 11. Бункер подачи 11 дозирует с запасом необходимую порцию порошка в средство нанесения порошкообразного материала 3 через воронку подачи порошка 44. Средство нанесения порошкообразного материала 3 перемещается в противоположное положение по ходу движения нанося, разравнивая и уплотняя при помощи уплотняющих роликов 43 на съемной подложке 40 (фиг. 3) первый слой порошка, а также сбрасывая излишки порошка в бункер сбора 10. При перемещении средства нанесения порошкообразного материала 3 из крайнего положения в противоположное кварцевый галогенный нагревательный элемент 14 благодаря конструкции почти сразу же после нанесения слоя порошка перемещается над ним и проводит его точный нагрев до температуры необходимой для минимизации тепловых градиентов внутри послойно изготавливаемой детали (для предотвращения термических деформаций и коробления). Максимальная температура разогрева нанесенного слоя порошка до 600°С. Контроль нагрева нанесенного первого слоя порошка осуществляется широкоугольной инфракрасной камерой 49.

Средство нанесения порошкообразного материала 3 вместе с воронкой приема порошка 46 перемещается в противоположное положение точно под правый бункер подачи порошка 11 (показано пунктиром) и не мешает перемещениям лазерной головы 15.

Далее происходит генерация лазерного излучения с длиной волны λ=1,06 мкм в отдельно стоящем лазере (на фиг. не показан) и его транспортировка в лазерную голову 15 по лазерному оптоволокну 18 через коллиматор 19 (фиг. 6). Лазерный луч 55, полученный на выходе из коллиматора 19 попадает в расширитель лазерного луча 20, который расширяет его до необходимого большего диаметра, превращая в расширенный лазерный луч 56. Расширенный лазерный луч 56 далее проходит сквозь фокусирующую линзу 21 и превращается в сфокусированный лазерный луч 57. После фокусирующей линзы 21 сфокусированный лазерный луч 57 попадает на отклоняющее неподвижное зеркало 58 и создается отраженный сфокусированный лазерный луч 28. Далее за счет синхронизированных динамичного заднего прямого электропривода 29 и динамичного переднего прямого электропривода 30 (перемещение Х2), а также динамичного поперечного прямого электропривода 31 (перемещение Y) проводится переплавление отраженным сфокусированным лазерным лучом 28 порошка в отдельных зонах нанесенного слоя в зависимости от формы изготавливаемой детали и приплавление (приваривание) порошка в первом слое к съемной подложке 40.

Процесса локального переплавления порошкового материала отраженным сфокусированным лазерным лучом 28 за счет перемещения лазерной головы 15 (перемещения по Х2 и Y) точно и надежно в режиме реального времени контролируется пирометром 5, который за счет установки на корпусе 16 лазерной головы 15 через кронштейн 25, всегда перемещается вместе с лазерной головой 15 и всегда оптимально направлен в локальную зону переплавления порошка. В случае необходимости проводится корректировка технологических режимов переплавления (скорость перемещения по координатам Х2 и Y, мощность лазерного излучения и проч.).

Съемная подложка 40 опускается на толщину наносимого второго слоя порошка (обычно ~ 40 мкм). После средство нанесения порошкообразного материала 3 вместе с воронкой приема порошка 46 перемещается из крайнего положения (фиг. 3) в противоположное и по аналогии с нанесением первого слоя порошка реализует нанесение второго слоя порошка и его переплавление отраженным сфокусированным лазерным лучом 28. Второй слой порошка приплавляется (приваривается) к переплавленным локальным зонам порошка из первого слоя.

Далее наносится третий слой порошка и процесс повторяется до полного изготовления детали. После окончания построения всей детали она очень медленно, вместе с объемом неспеченного порошка, в который она погружена (скорость охлаждения порядка 7°С в час), остывает в устройстве при помощи программного управления нагревателями 8 и нагревателем стола 38.

После полного остывания детали вместе с неспеченным порошком рабочий стол 37 расцепляется с поршнем 36. Бункер изготовления 6 удаляется из устройства и перемещается в станцию очистки, где деталь подвергается освобождению вместе со съемной подложкой 40 и очистке от неспеченного порошка. Далее деталь отделяют от съемной подложки 40.

При этом всю последовательность технологических процессов осуществляют в автоматическом режиме в технологически регламентированных условиях посредством специальных программно-аппаратных средств благодаря общей системе управления устройством.

Таким образом, заявленная совокупность существенных признаков, отраженная в независимом пункте формулы изобретения, обеспечивает получение заявленного технического результата - создание сложнопрофильных, высокопрочных, теплостойких, биосовместимых и др. деталей и изделий из металлов и полимерных материалов методом послойного лазерного синтеза.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для послойного спекания деталей сложной пространственной конфигурации из мелкодисперсного порошка с использованием электрического тока и лазерного излучения по данным трехмерной компьютерной модели;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, по мнению заявителя заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для селективного лазерного спекания изделий из порошковых полимерных материалов | 2021 |

|

RU2773558C1 |

| Устройство для получения изделий методом селективного лазерного плавления | 2022 |

|

RU2795149C1 |

| Устройство для селективного лазерного спекания изделий | 2022 |

|

RU2797802C1 |

| Устройство для селективного лазерного спекания изделий из мелкодисперсного полимерного порошка | 2022 |

|

RU2801703C1 |

| Устройство для получения изделий методом селективного лазерного плавления | 2022 |

|

RU2805686C1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2020 |

|

RU2744917C1 |

| Устройство для получения изделий из порошкообразных материалов | 2017 |

|

RU2705822C1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2018 |

|

RU2710822C1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2018 |

|

RU2710821C1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2019 |

|

RU2710823C1 |

Изобретение относится к порошковой металлургии, в частности к технологии послойного синтеза деталей сложной пространственной конфигурации из мелкодисперсного порошка методом селективного лазерного плавления и/или спекания (СЛП) по компьютерной 3-D модели, и может найти применение в различных отраслях машиностроения, например, для изготовления коррозионностойких, износостойких, жаростойких изделий, деталей и узлов. Устройство для получения изделий из порошковых материалов содержит силовую раму и установленную на ней герметичную камеру. В камере размещено средством нанесения порошкообразного материала в виде установленного с возможностью горизонтального возвратно-поступательного перемещения и формования слоя изделия двойного ножа. Устройство также содержит пирометр, бункер изготовления со встроенными в его стенки нагревателями, бункеры сбора и бункеры подачи порошка с дозирующими валами в каждом. На двойном ноже размещены кварцевые галогенные нагревательные элементы. В герметичной камере установлена подвижная лазерная голова. Лазерная голова выполнена в виде корпуса, на входе в который расположено лазерное оптоволокно с оптически приваренным коллиматором и соосно установленными расширителем лазерного луча и фокусирующей линзой, расположенной в выходном звене лазерной головы. На торце выходного звена закреплено защитное сопло лазерной головы. Пирометр установлен через кронштейн с его защитным соплом. Оптическая ось пирометра направлена ортогонально заданному слою порошка и проходит через фокус отраженного сфокусированного лазерного луча. Корпус лазерной головы и пирометр установлены на динамичных заднем прямом, переднем прямом, поперечном прямом электроприводах и электроприводе вертикального перемещения. Обеспечивается повышение надежности и точности теплового контроля процесса локального переплавления порошкового материала лазерным лучом за счет подачи теплового излучения из локальной зоны переплавления порошкового материала напрямую в пирометр. 6 ил.

Устройство для получения изделий из порошковых материалов, содержащее силовую раму, установленную на ней герметичную камеру с размещенным в ней средством нанесения порошкообразного материала в виде установленного с возможностью горизонтального возвратно-поступательного перемещения и формования слоя изделия двойного ножа, пирометром, бункером изготовления со встроенными в его стенки нагревателями, бункеры сбора и бункеры подачи порошка с дозирующими валами в каждом, размещенными на двойном ноже кварцевыми галогенными нагревательными элементами и установленной в герметичной камере подвижной лазерной головой, отличающееся тем, что лазерная голова выполнена в виде корпуса, на входе в который расположено лазерное оптоволокно с оптически приваренным коллиматором и соосно установленными расширителем лазерного луча и фокусирующей линзой, расположенной в выходном звене лазерной головы, на торце которого закреплено защитное сопло лазерной головы, а пирометр установлен через кронштейн с его защитным соплом, оптическая ось пирометра направлена ортогонально заданному слою порошка и проходит через фокус отраженного сфокусированного лазерного луча, при этом корпус лазерной головы и пирометр установлены на динамичных заднем прямом, переднем прямом, поперечном прямом электроприводах и электроприводе вертикального перемещения.

| 0 |

|

SU159233A1 | |

| СИСТЕМА АДДИТИВНОГО ПРОИЗВОДСТВА С АДРЕСУЕМЫМ МАССИВОМ ЛАЗЕРОВ И УПРАВЛЕНИЕМ С ОБРАТНОЙ СВЯЗЬЮ В РЕАЛЬНОМ ВРЕМЕНИ КАЖДЫМ ИСТОЧНИКОМ | 2019 |

|

RU2793043C2 |

| US 10464262 B2, 05.11.2019 | |||

| US 11027535 B2, 08.06.2021 | |||

| US 11407170 B2, 09.08.2022 | |||

| JP 2017087595 A, 25.05.2017. | |||

Авторы

Даты

2024-08-22—Публикация

2023-12-13—Подача