Изобретение относится к керамической, авиационной, металлургической, стекольной отраслям промышленности и может быть использовано для получения высокоплотных водных суспензий из кварцевого стекла для изготовления изделий типа антенных обтекателей ракет, сталеразливочных стаканов, дозаторов, питателей и плунжеров стеклоформующих машин и др. изделий, эксплуатирующихся в условиях резких перепадов температур.

Известен способ получения суспензий из кварцевого стекла, в котором бой стекла подвергается промывке, рассеву по фракциям, последующему "мокрому" помолу материала в шаровой мельнице, стабилизации суспензии и формованию изделий в пористых формах (см. Гавришин Д.И. и др. "Производство стаканов из непрозрачного кварцевого стекла для МНЛЗ".- Огнеупоры, 9, 1978 г.).

К недостаткам способа относятся низкая плотность получаемых суспензий (1,70-1,80 г/см3), склонных к расслоению и выходу изделий в брак при формовании вследствие неравномерной усадки. Причиной являются существенные колебания значений пористости исходного материала (до 5% - в кварцевом брусе и до 8% в трубках из непрозрачного кварцевого стекла), что связано с технологией их получения. Колебания значений пористости в исходном сырье и количество оставшейся в порах стекла воды после отмывки затрудняет дозировку загружаемой на помол воды и не обеспечивает возможности получения высокоплотных суспензий для получения качественных изделий.

Известны и другие способы получения высокоплотных водных суспензий из кварцевого стекла. Так, в авторском свидетельстве СССР 1.219.362, С 04 В 35/14, 1986 г., с целью повышения плотности получаемых суспензий из кварцевого стекла и качества отливок, перед началом помола в мельницу загружают на 25-30% воды меньше оптимального соотношения, а оставшееся количество воды доливают в мельницу по мере необходимости в процессе помола. При этом корректировку параметров суспензий осуществляют в процессе стабилизации путем введения аммиака.

К недостаткам данного технического решения следует отнести существенное усложнение технологии получения суспензий, увеличение длительности ее стабилизации с 48-50 до 100-150 ч, низкий выход годных изделий при формовании (~ 30-35%), высокие нормы расхода электроэнергии в расчете на получение 1 л суспензии.

Наиболее близкое решение по получению высокоплотных водных суспензий из кварцевого стекла описано в работах Пивинского Ю.Е., Ромашина А.Г. Кварцевая керамика. М. , Металлургия, 1974 г., 264 с.- прототип, включающий дробление исходного стекла, химическую очистку боя стекла, его промывку в водопроводной дистиллированной воде, разовую загрузку в мельницу боя кварцевого стекла, мелющих тел и дистиллированной воды в соотношении по весу (1,0:1,0: (0,15-0,17)) соответственно, помол материала и стабилизацию полученной суспензии.

К недостаткам указанного способа получения высокоплотных водных суспензий из кварцевого стекла для изготовления качественных изделий относятся:

во-первых, наличие в капиллярах и порах стекла (особенно непрозрачного) продуктов химической очистки после обработки в растворе HF, что приводит суспензию в процессе помола в область кислой среды и вызывает растрескивание заготовок при формовании;

во-вторых, низкая производительность мельницы при получении суспензий кварцевого стекла (не более 1,5 л/ч при условии полной загрузки мельницы боем трубок кварцевого стекла, мелющими телами и водой при соотношении по весу (1,0: 1,0:(0,15-0,17));

в-третьих, высокие удельные расходы электроэнергии на получение 1 л высокоплотной суспензии (более 2,3 кВт).

Целью настоящего изобретения является исключение загрязнения кварцевого стекла в процессе подготовки к помолу, повышение производительности мельницы, снижение расхода электроэнергии на 1 л получаемой суспензии и брака изделий при формовании.

Указанный технический результат достигается тем, что в способе получения высокоплотных водных суспензий из кварцевого стекла, включающем дробление исходного стекла, химическую очистку боя стекла, его отмывку в водопроводной и дистиллированной воде, разовую загрузку в мельницу боя стекла, мелющих тел и дистиллированной воды, помол загруженного в мельницу материала, стабилизацию полученной суспензии, согласно предлагаемому изобретению, перед химической очисткой бой стекла погружают в дистиллированную воду на 10-20 мин, а после химической очистки и отмывки боя стекла в водопроводной и дистиллированной воде, его сушат до постоянного веса.

Перед началом помола разовую загрузку в мельницу боя стекла, мелющих тел и дистиллированной воды осуществляют при соотношении по весу (1,0:1,3: (0,12-0,13)) соответственно и через 30-60 мин от начала помола может быть произведена повторная загрузка в мельницу по 25-30% боя стекла и дистиллированной воды от веса каждого из них при первоначальной загрузке.

Названная совокупность признаков способа позволяет исключить возможное загрязнение кварцевого стекла на этапе подготовки его к помолу, за счет чего обеспечивается снижение брака при формовании изделий. Дозировка дистиллированной воды в количестве 12-13% от веса боя сухого стекла и дополнительная загрузка мельницы обеспечивают существенное повышение производительности оборудования при получении суспензий и сокращение расхода электроэнергии.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения.

Выделение из перечня аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволяет определить совокупность существенных признаков, обеспечивающих достижение технического результата в заявленном способе и изложенных в формуле. Следовательно, заявленное изобретение соответствует условию "новизна".

Заявителем проведен анализ известных технических решений и сравнение их с отличительными признаками заявляемого способа. Заявленное изобретение не вытекает явным образом из известного уровня техники, который позволил бы достигнуть вышеназванного технического результата - снижения брака при формовании изделий, повышения производительности помольного оборудования и снижения расхода электроэнергии при получении высокоплотных водных суспензий из кварцевого стекла. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

Суть изобретения иллюстрируется следующими примерами.

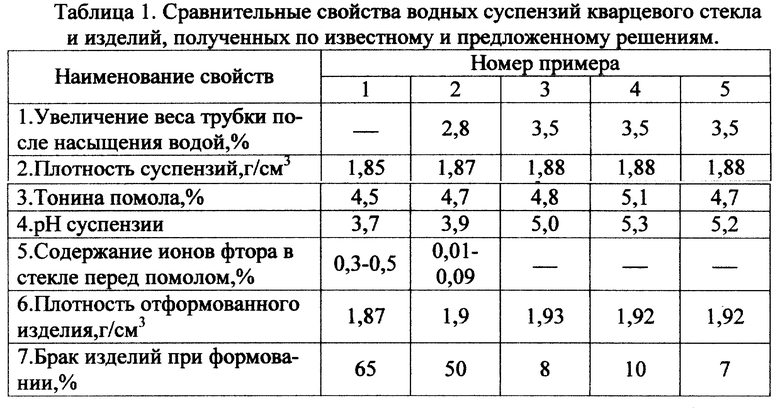

Пример 1. Получение суспензий из кварцевого стекла осуществляли по прототипу. Для этого полученный бой подвергают химической очистке в 9% растворе плавиковой кислоты и затем отмывке в водопроводной и дистиллированной воде. Помол стекла осуществляют при разовой загрузке мельницы боем стекла, мелющими телами и дистиллированной водой при соотношении по весу (1,0:1,0:0,17) соответственно (таблица 1).

Примеры 2-5. Получение высокоплотных водных суспензий из кварцевого стекла осуществляли аналогично примеру 1 со следующими отличиями: после дробления исходного стекла перед химической очисткой производили насыщение капилляров и пор боя стекла дистиллированной водой путем погружения его в емкость с водой на 7, 10, 15, 20 мин. После химической очистки боя в 9% растворе плавиковой кислоты и отмывки его в водопроводной и дистиллированной воде, бой стекла сушили до постоянного веса. Загрузка мельницы боем стекла, мелющими телами и дистиллированной водой составляла при соотношении по весу 1,0:1,3:0,13 соответственно (таблица 1). Тонина помола в таблице 1 и последующих таблицах обозначает содержание частиц в суспензиях с размерами от 0,063 до 0,5 мм и свидетельствует о качестве помола.

Примеры 1-5 свидетельствуют в пользу предложенного технического решения о целесообразности проведения насыщения кварцевого стекла дистиллированной водой в период, предшествующий ее химической очистке от инородных загрязнений. При этом выдержка стекла в дистиллированной воде менее 10 мин не гарантирует заполнение всего объема капилляров и пор, а увеличение выдержки более 20 мин нецелесообразно, так как за 10-20 мин насыщенное в воде стекло приобретает постоянный вес (т.е. происходит заполнение открытых капилляров и пор в стекле дистиллированной водой) и тем самым исключается попадание продуктов кислотной обработки или других загрязнений в поры и капилляры исходного материала.

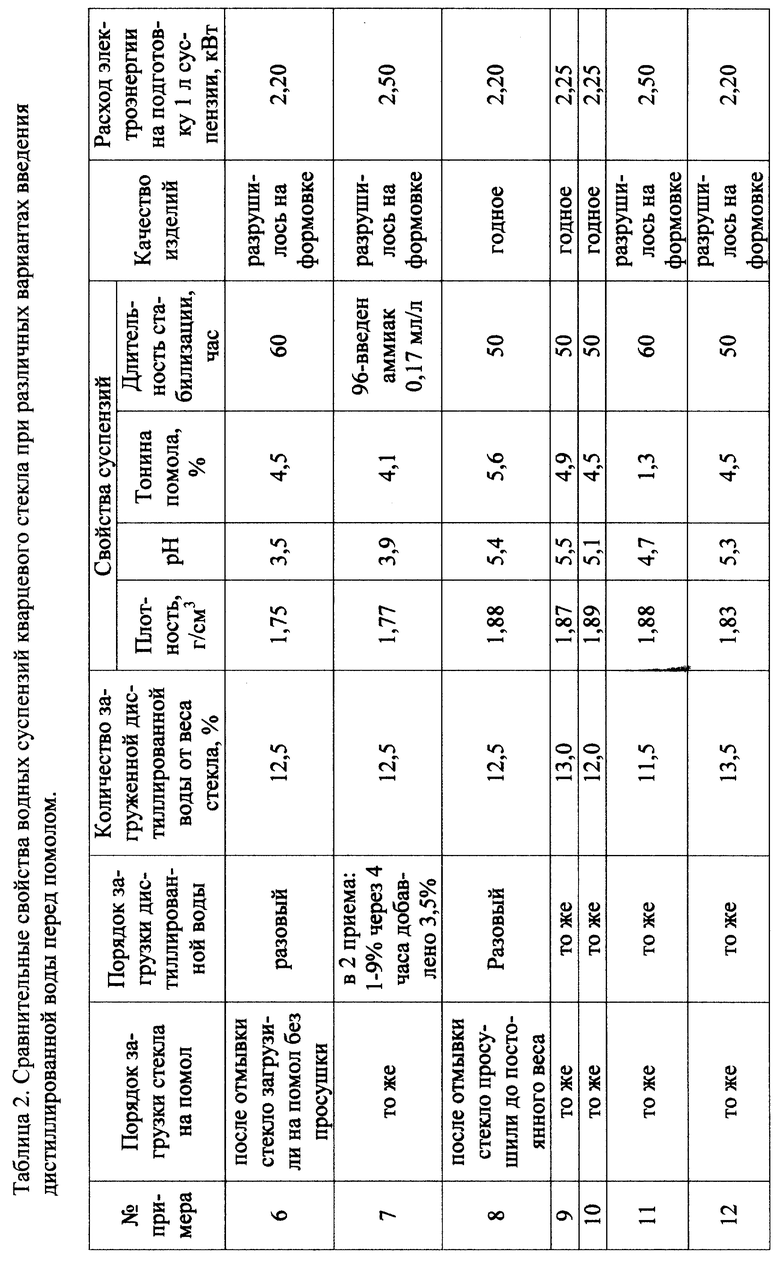

Пример 6. Получение высокоплотных водных суспензий из кварцевого стекла осуществляли в следующей последовательности: после дробления исходное стекло насыщали дистиллированной водой в течение 20 мин, далее после химической очистки и отмывки стекло загрузили на помол без сушки до постоянного веса при соотношении бой стекла: мелющие тела и дистиллированная вода при соотношении по весу 1,0:1,3:0,125 (таблица 2).

Пример 7. Получение высокоплотных водных суспензий из кварцевого стекла осуществляли по примеру 6. Перед началом помола добавили 9% воды и через 4 ч после начала помола добавили оставшиеся 3,5%. На стадии стабилизации в суспензию ввели аммиак в количестве 0,17 мл на 1 л (таблица 2).

Примеры 8-12. Получение высокоплотных водных суспензий из кварцевого стекла производили по следующей схеме: бой стекла подвергался насыщению дистиллированной водой в течение 20 мин, затем химической очистке в растворе плавиковой кислоты и отмывался в водопроводной и дистиллированной воде. После отмывки бой стекла сушили до постоянного веса и осуществляли помол с разовой загрузкой стекла, мелющих тел и воды при соотношении по весу 1,0: 1,3:(0,115-0,135) соответственно (таблица 2).

Примеры 6-12 таблицы 2 показывают преимущество предложенного технического решения, когда введение дистиллированной воды в мельницу осуществляется исходя из фактического веса стекла в один прием перед началом помола, что существенно упрощает технологию, обеспечивает получение годных изделий. При этом введение воды менее 12,0% вызывает увеличение вязкости суспензий, натир мелкой фракции и, как следствие, выход изделий в брак на этапе формования из-за увеличения усадки. Введение воды перед помолом более 13,0% проводит к снижению плотности суспензий, существенному расслоению изделий при формовании и, как следствие, к разрушению изделий из-за разницы в усадках по объему.

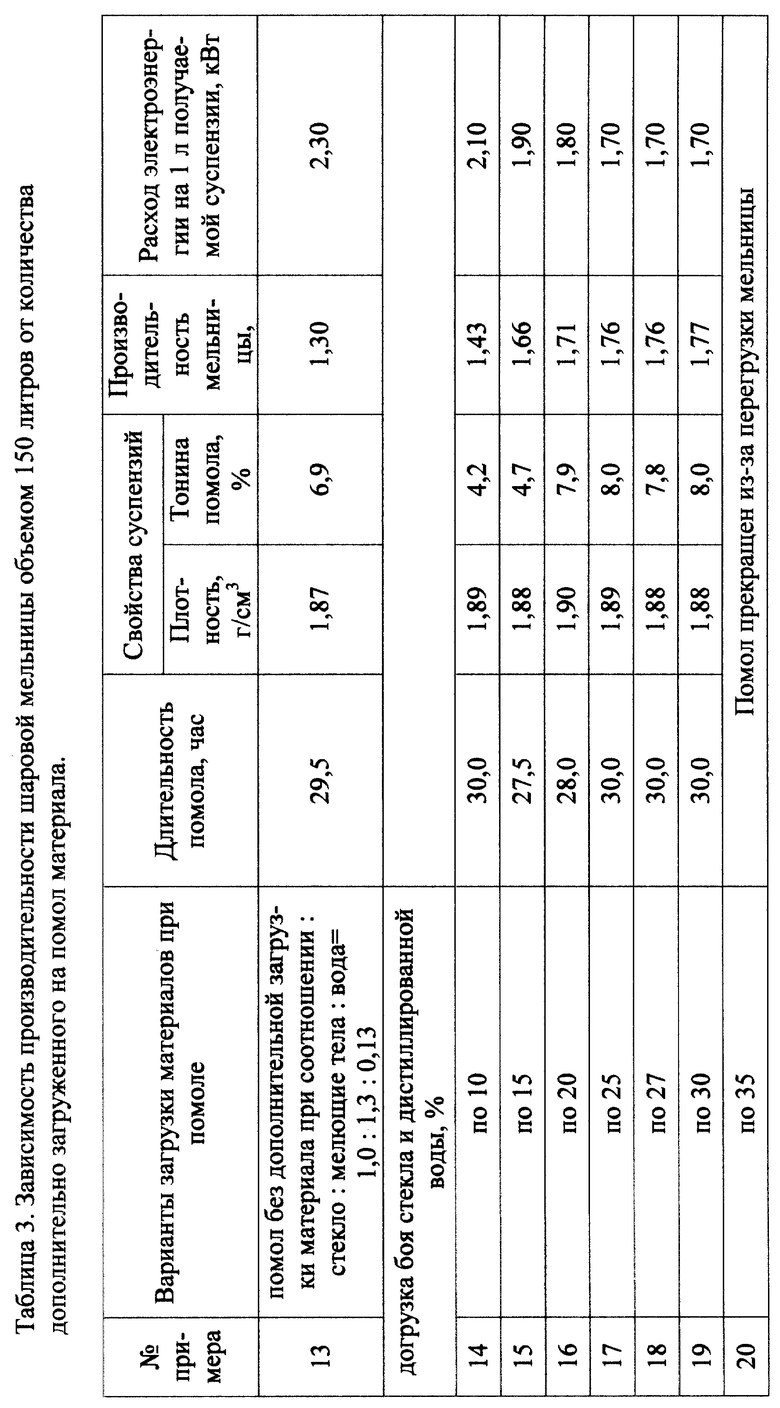

Примеры 13, 21, 27. Получение высокоплотных водных суспензий из кварцевого стекла осуществляли по примеру 9, а именно: после дробления бой стекла насыщали дистиллированной водой в течение 20 мин, далее оно подвергалось химической очистке в растворе HF, отмывалось в водопроводной и дистиллированной воде, сушилось до постоянного веса, а помол стекла осуществляли при разовой загрузке боля стекла, мелющих тел и дистиллированной воды при соотношении по весу 1,0:1,3:0,13 (таблицы 3-5).

Примеры 14-20. Получение высокоплотных водных суспензий из кварцевого стекла осуществляли по примеру 13 с тем отличием, что через 60 мин после начала помола в мельницу повторно загружали от 10 до 35% боя стекла и дистиллированной воды по отношению к весу их первоначальной загрузки (таблица 3).

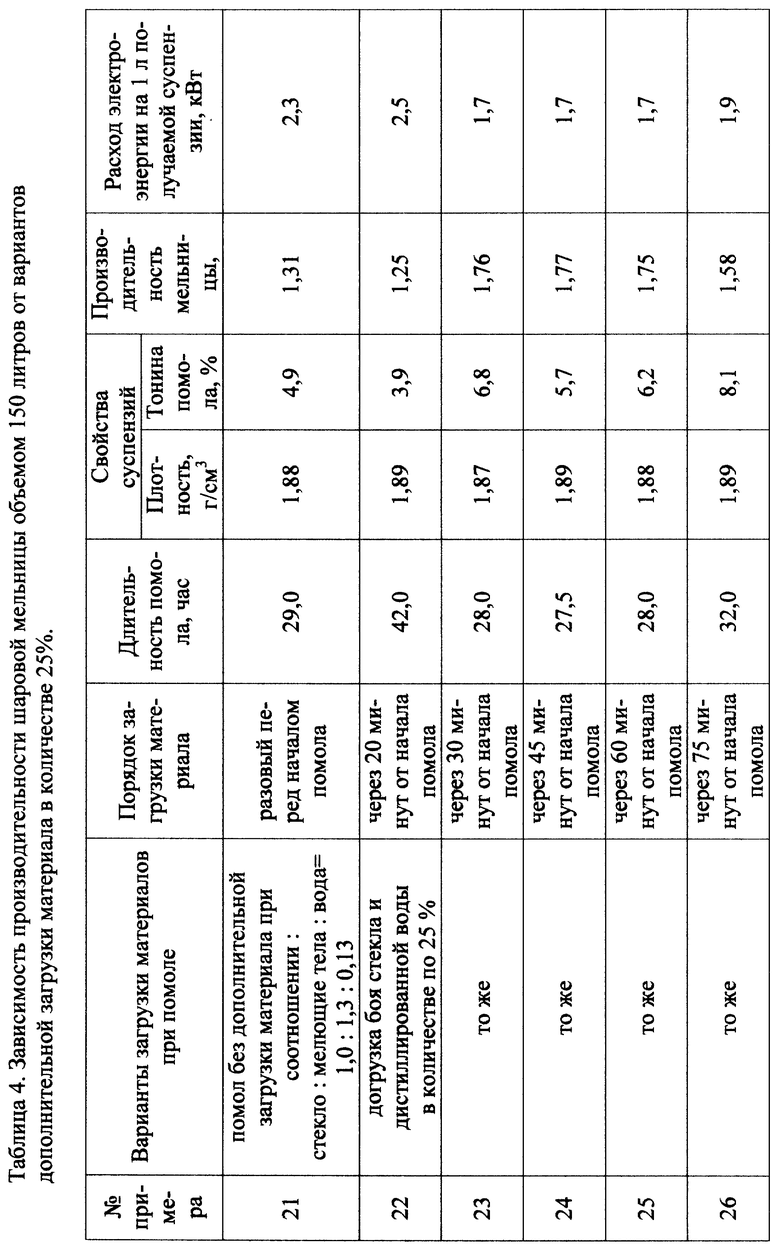

Примеры 22-26. Получение высокоплотных водных суспензий из кварцевого стекла осуществляли по примеру 21 с тем отличием, что повторную загрузку в мельницу боя стекла и дистиллированной воды в количестве 25% от веса их первоначальной загрузки производили с интервалом от 20 до 75 мин от начала помола (таблица 4).

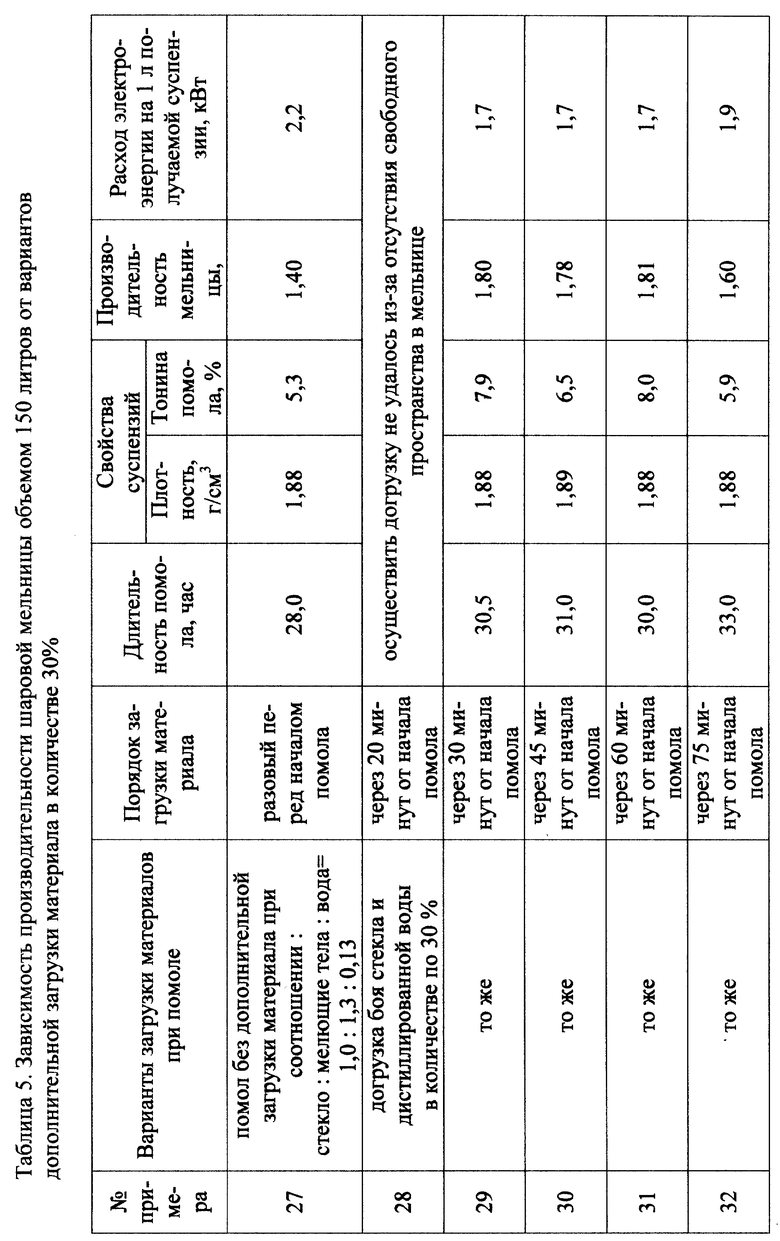

Примеры 28-32. Получение высокоплотных водных суспензий из кварцевого стекла осуществляли по примеру 27 с тем отличием, что повторную загрузку в мельницу боя стекла и дистиллированной воды в количестве 30% от веса их первоначальной загрузки производили с интервалом от 20 до 75 мин от начала помола (таблица 5).

Представленные в таблицах 3-5 примеры осуществления предложенного технического решения свидетельствуют о возможности увеличения производительности помольного оборудования на 25-30% с одновременным сокращением удельной нормы расхода электроэнергии на 25% без каких-либо дополнительных затрат, за счет осуществления дополнительной загрузки мельницы боем стекла и дистиллированной водой в количестве 25-30% от веса каждого из них при первоначальной загрузке через 30-60 мин от начала помола. При дополнительной загрузке в мельницу боя стекла и воды более 30% от их первоначальной загрузки свободного пространства в мельнице становится недостаточно для осуществления интенсивного помола вследствие ограниченного перемещения мелющих тел. Дополнительная загрузка материала в мельницу менее 25% не реализует ее максимальную производительность.

Увеличение времени измельчения первоначально загруженного в мельницу материала более 60 мин не дает прироста свободного пространства в мельнице, так как в дальнейшем происходит лишь тонкое измельчение при уже разрушенных крупных кусках трубок. Уменьшения времени предварительного измельчения (менее 30 мин) не позволяет реализовать максимальную загрузку мельницы и ее максимальную производительность.

Таким образом, заявленное техническое решение без каких-либо дополнительных затрат исключает возможность загрязнения исходного материала на этапе его подготовки к помолу, обеспечивает повышение производительности мельницы на 25-30%, снижение брака изделий при формовании более чем в 5 раз. Следовательно, заявленное техническое решение соответствует условию промышленной применимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ ВОДНЫХ ШЛИКЕРОВ НА ОСНОВЕ ЛИТИЙАЛЮМОСИЛИКАТНОГО СТЕКЛА | 2001 |

|

RU2211810C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2002 |

|

RU2215711C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА С РЕГУЛИРУЕМОЙ ПЛОТНОСТЬЮ | 2008 |

|

RU2365563C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2002 |

|

RU2213074C1 |

| КОНСТРУКЦИЯ ШАРОВОЙ МЕЛЬНИЦЫ | 2003 |

|

RU2254925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ ВОДНЫХ ШЛИКЕРОВ НА ОСНОВЕ ЛИТИЙАЛЮМОСИЛИКАТНОГО СТЕКЛА | 2008 |

|

RU2366637C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ВОДНОГО ШЛИКЕРА НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА | 2012 |

|

RU2513072C1 |

| ШАРОВАЯ МЕЛЬНИЦА ДЛЯ ПОЛУЧЕНИЯ ВОДНОГО ШЛИКЕРА КВАРЦЕВОГО СТЕКЛА | 2011 |

|

RU2460582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2011 |

|

RU2466965C1 |

Изобретение относится к керамической, авиационной, металлургической, стекольной отраслям промышленности. Технический результат - исключение загрязнения кварцевого стекла в процессе подготовки к помолу, повышение производительности мельницы, снижение удельной нормы расхода электроэнергии на 1 л получаемой суспензии и снижение брака при формовании изделий. Способ включает заполнение капилляров и пор дробленого стекла дистиллированной водой, химическую очистку и отмывку боя, сушку его до постоянного веса и загрузку в мельницу. Соотношение боя стекла, мелющих тел и воды в мельнице составляет 1,0: 1,3: (0,12-0,13). Дополнительная загрузка в мельницу боя стекла и дистиллированной воды осуществляется через 30-60 мин после начала помола и составляет 25-30% боя стекла и дистиллированной воды от веса каждого из них при первоначальной загрузке. 1 з.п. ф-лы, 5 табл.

| ПИВИНСКИЙ Ю.Е., РОМАШИН А.Г | |||

| Кварцевая керамика | |||

| - М.: Металлургия, 1974, с.24, 25 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩИХ СУСПЕНЗИЙ И БАРАБАННАЯ МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2106324C1 |

| Способ получения высокоплотной водной суспензии кварцевого стекла | 1984 |

|

SU1219362A1 |

| US 5674792 А, 07.10.1997 | |||

| US 5929579 А, 29.05.1990. | |||

Авторы

Даты

2002-08-10—Публикация

2000-06-26—Подача