Изобретение относится к керамической промышленности и может быть использовано при изготовлении стеклокерамических изделий типа антенных обтекателей ракет, валов стеклоформующих машин и других изделий методом водного шликерного литья в пористые формы.

Известен способ получения высокоплотных водных шликеров из боя труб кварцевого стекла, когда перед помолом в мельницу одновременно загружаются мелющие тела, бой труб кварцевого стекла и вода в оптимальных соотношениях и в процессе помола происходит грубое и тонкое измельчение исходного материала. Способ позволяет получать заготовки сложной формы с пористостью 13-15%, что существенно снижает их усадки и деформации при обжиге [1].

Однако при использовании в качестве исходного материала толстостенных труб кварцевого стекла (⊘>4-5 мм) или кускового материала (бой кварцевого бруса, луковицы, орешек) отмечается существенное (в 2-3 раза) увеличение времени помола по сравнению с помолом тонкостенных труб кварцевого стекла, а остаток несмолотого материала составляет 15-20%. При этом резко возрастает содержание мелких частиц в получаемых шликерах, что вызывает увеличение времени формования заготовок и выход их в брак вследствие повышенных усадок при подвялке.

В техническом решении [2], с целью повышения производительности мельницы и качества отливок из высокоплотных шликеров на основе кварцевого стекла, перед началом помола в мельницу загружают воды на 25-30% меньше оптимального соотношения, оставшееся количество воды доливают в мельницу через 4-5 часов от начала помола. При этом корректировку параметров шликера осуществляют в процессе стабилизации повышением рН за счет введения аммиака.

К недостаткам данного технического решения относится то, что:

во-первых, длительное измельчение с уменьшенным количеством воды приводит к натиру тонких фракций, образованию повышенного содержания алюмокремниевой кислоты в шликере и, как следствие, снижению рН шликера;

во-вторых, наличие увеличенного содержания тонких фракций в шликере приводит к выходу заготовок в брак на этапе формования;

в-третьих, корректировка рН шликера введением аммиака увеличивает время стабилизации в 2-3 раза, при этом выход годных заготовок при формовании остается на низком уровне.

Наиболее близкое решение по получению водных шликеров из литийалюмосиликатного стекла приведено в техническом решении [3] - прототип, в котором получение водных шликеров включает сухой помол гранулята стекла или технологических закристаллизованных отходов стекла при соотношении стекла и мелющих тел из Аl2О3 как 1:2, отсев фракций заданного гранулометрического состава (первая фракция - частицы менее 63 мкм, вторая фракция - частицы менее 7 мкм), смешивание данных фракций в требуемом соотношении с последующим введением в порошок воды, механическое перемешивание смесей для получения шликера.

Второй вариант получения водного шликера заключается в изготовлении грубозернистого порошка (фракция с частицами менее 63 мкм) путем сухого помола исходного сырья и отсева, получении тонкой фракции порошка в процессе мокрого измельчения исходного сырья с последующим вымораживанием воды, добавлении высушенного порошка к первой фракции с последующим введением воды и механическим перемешиванием.

К недостаткам данного технического решения приготовления водных шликеров из стекла литийалюмосиликатного состава для получения плотноспеченных стеклокерамических изделий относятся: многооперационность получения шликера и длительный процесс формования изделий; запыленность рабочих мест; трудоемкость отсева нужных фракций; низкая плотность получаемых шликеров; высокая вязкость шликеров; высокая пористость получаемых отливок; небольшие габариты получаемых изделий.

Данные недостатки способа обусловлены самой технологией получения литейных шликеров, когда в процессе сухого измельчения вновь образующиеся поверхности частиц исходного материала адсорбируют молекулы кислорода из атмосферы мельницы. Удалить этот адсорбционный слой в процессе последующего перемешивания порошков с водой не представляется возможным вследствие сильной молекулярной связи с поверхностью частиц.

Эффект адсорбции кислорода свободной поверхностью частиц при сухом помоле вызывает разрыхление отформованных заготовок с увеличением их пористости (в данном техническом решении пористость отформованных заготовок находится в пределах 30%), что затрудняет их полное спекание, вызывает большие коробления и деформации заготовок при обжиге. Более того, чрезвычайно тонкий зерновой состав водных шликеров в известном техническом решении не обеспечивает получение крупногабаритных изделий.

Целью настоящего изобретения является упрощение технологии получения высокоплотных водных шликеров из литийалюмосиликатного стекла, уменьшение времени формования заготовок изделий и снижение брака при получении крупногабаритных изделий сложного профиля, а также утилизация технологических отходов после формования заготовок изделий.

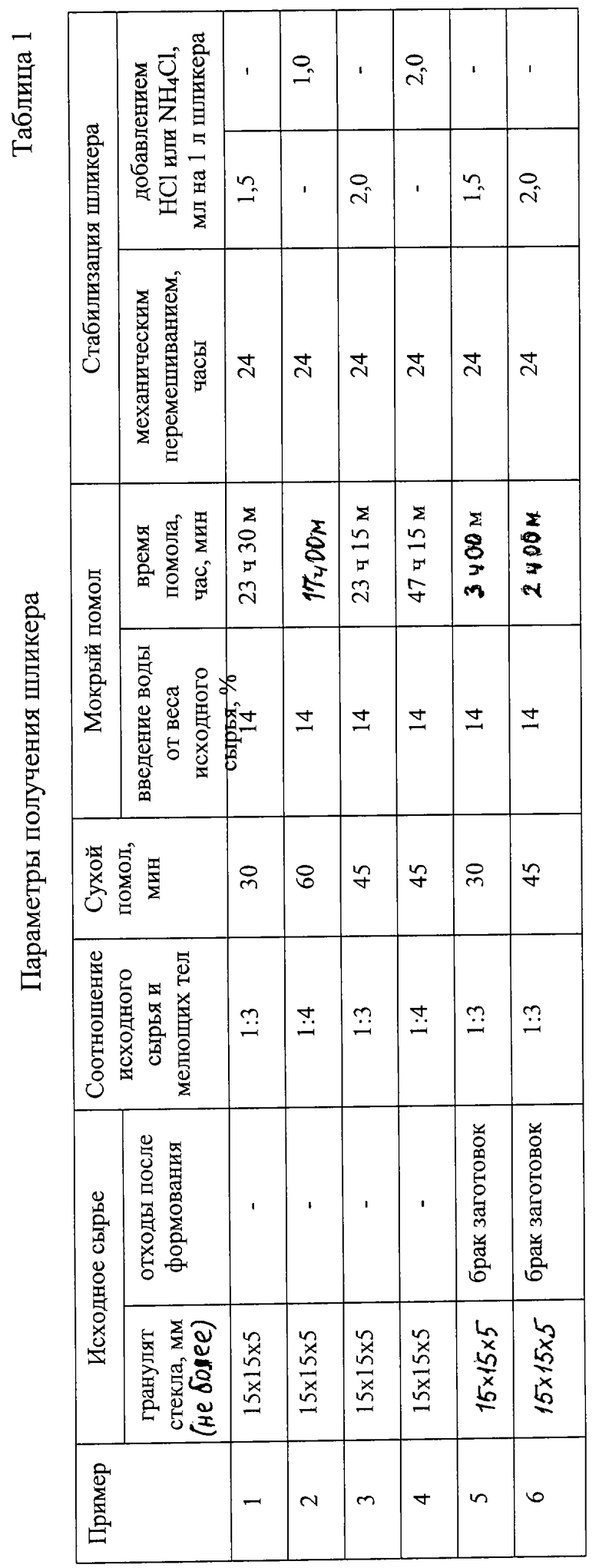

Указанный технический эффект достигается тем, что в способе получения высокоплотного водного шликера на основе литийалюмосиликатного стекла, включающем загрузку исходного сырья в виде гранулята стекла или технологических отходов производства изделий и мелющих тел из Аl2О3 в мельницу, сухой помол, введение воды и мокрый помол, согласно предлагаемому изобретению, загрузку исходного сырья и мелющих тел осуществляют при соотношении 1:(3-4), затем производят сухой помол в течение 30-60 минут и после этого в мельницу вводят в один прием расчетное количество воды, а после мокрого помола проводят стабилизацию шликера механическим перемешиванием с последующим добавлением НСl или NH4Cl в количестве 1,0-2,0 мл на 1 л шликера.

В качестве отходов технологического производства могут быть использованы отходы после формования заготовок изделий, а их мокрый помол осуществляют в течение 2-3 часов.

Предложенный порядок ведения помола обеспечивает интенсивное разрушение крупных частиц стекла в начальный период за счет достаточно больших сил трения между мелющими телами и стеклом, а последующее введение воды активирует тонкое измельчение, при этом стабилизация шликера механическим перемешиванием и последующим добавлением НСl или NH4Cl увеличивает скорость формования заготовок изделий.

Данная совокупность признаков способа обеспечивает получение высокоплотных водных шликеров из литийалюмосиликатного стекла, используемого для формования изделий различных форм и размеров путем шликерного литья в пористые гипсовые формы и термообработкой полученных заготовок известными способами.

Проведенный заявителем анализ уровня техники, включающей поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения.

Выделение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволяет определить совокупность существенных признаков, обеспечивающих достижение технического результата в заявленном материале и изложенных в формуле. Следовательно, заявленное изобретение соответствует условию "Новизна".

Заявителем проведены анализ известных технических решений и сравнение их c отличительными признаками заявленного способа. Заявленное изобретение не вытекает явным образом из известного уровня техники, который позволил бы достигнуть вышеназванного технического результата - упрощение технологии получения высокоплотных водных шликеров на основе литийалюмосиликатного стекла, снижение времени и брака при формовании крупногабаритных изделий сложного профиля и утилизации технологических отходов производства после формования заготовок изделий. Следовательно, заявленное изобретение соответствует условию "Изобретательский уровень".

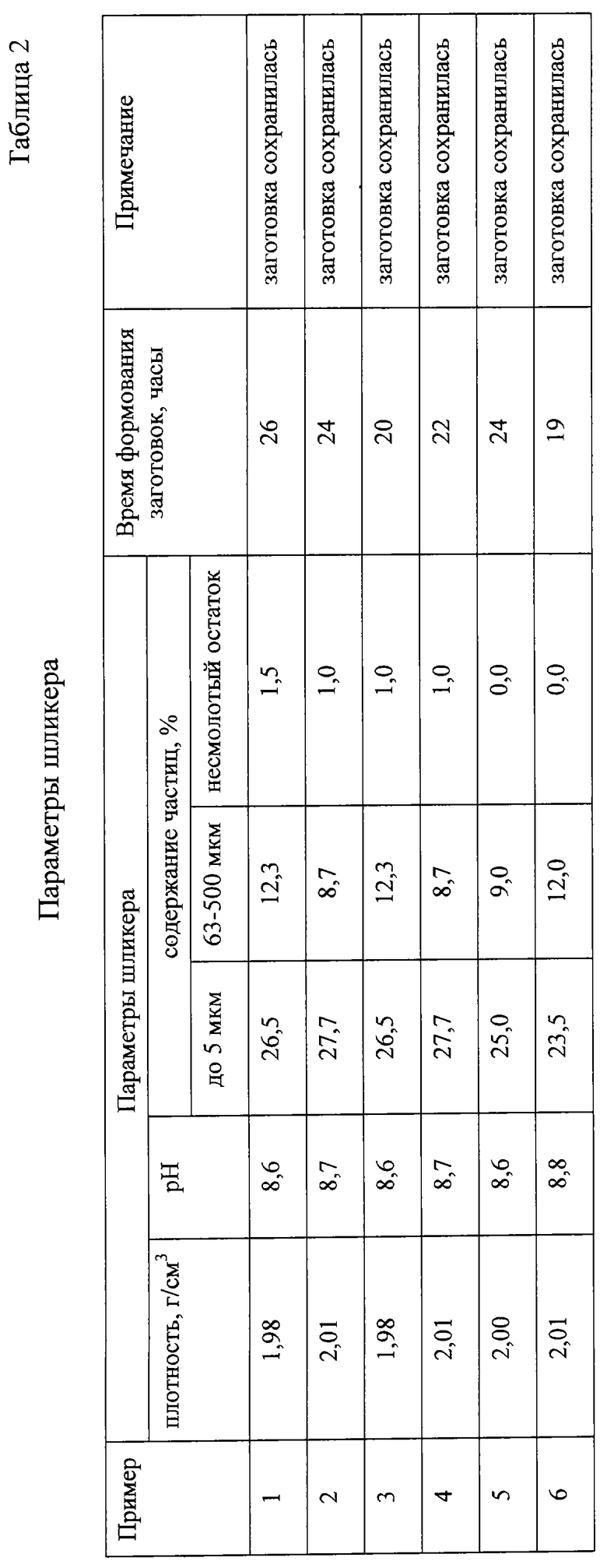

Пример 1. В мельницу с корундовой футеровкой загружали гранулят литийалюмосиликатного стекла с размерами частиц не более 15х15х5 мм и мелющие тела из Аl2О3 в соотношении 1:3. Загрузку воды в мельницу в количестве 14% от веса стекла произвели через 30 минут от начала сухого помола. Через 24 часа от начала помола шликер имел следующие свойства: плотность=1,98 г/см3; рН 8,6; содержание частиц до 5 мкм=26,5%; содержание частиц 63-500 мкм= 12,3%; остаток несмолотого материала составил 1,5%.

После стабилизации путем механического перемешивания в течение 24 часов ввели добавку НСl в количестве 1,5 мл на 1 литр шликера. Из данного шликера литьем в пористые гипсовые формы отформовали заготовки с диаметром основания 400 мм и высотой 950 мм. Время формования заготовки - 26 часов. Заготовка сохранила целостность.

Примеры 2-6. Приготовление шликера и формование заготовки производили аналогично примеру 1. Особенности получения шликера приведены в таблице 1, а параметры шликера и время формования заготовок приведены в таблице 2.

Источники информации

1. Пивинский Ю. Е. , Ромашин А.Г. Кварцевая керамика. М.: Металлургия, 1974, с. 249.

2. Авт.свид. СССР 1219362 А, кл. С 04 В 35/14, 1986.

3. Патент Германии 19622522, кл. С 03 С 10/12, 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ ВОДНЫХ ШЛИКЕРОВ НА ОСНОВЕ ЛИТИЙАЛЮМОСИЛИКАТНОГО СТЕКЛА | 2008 |

|

RU2366637C1 |

| Способ получения высокоплотных водных шликеров на основе литийалюмосиликатного стекла | 2018 |

|

RU2707832C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2002 |

|

RU2215711C2 |

| Способ получения изделий из стеклокерамического материала литийалюмосиликатного состава | 2002 |

|

RU2222504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ ВОДНЫХ СУСПЕНЗИЙ ИЗ КВАРЦЕВОГО СТЕКЛА | 2000 |

|

RU2186747C2 |

| Способ получения изделий из спеченного стеклокристаллического материала литийалюмосиликатного состава | 2002 |

|

RU2222505C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 2002 |

|

RU2236389C2 |

| Способ изготовления керамических изделий | 2018 |

|

RU2707618C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА С РЕГУЛИРУЕМОЙ ПЛОТНОСТЬЮ | 2008 |

|

RU2365563C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

Изобретение относится к керамической промышленности и может быть использовано при изготовлении стеклокерамических изделий типа антенных обтекателей, валов стеклоформующих машин и других изделий методом шликерного литья в пористые формы. Способ получения высокоплотных водных шликеров на основе литийалюмосиликатного стекла включает загрузку исходного сырья и мелющих тел из Al2О3 в мельницу при соотношении 1:(3-4), сухой помол в течение 30-60 мин, введение воды и мокрый помол, стабилизацию шликера механическим перемешиванием с последующим добавлением НСl или NH4Cl в количестве 1,0-2,0 мл на 1 л шликера. Исходное сырье используют в виде гранулята стекла или технологических отходов производства изделий. В качестве отходов технологического производства используют отходы после формования заготовок изделий, а мокрый помол отходов осуществляют в течение 2-3 ч. Технический результат изобретения - упрощение технологии получения шликеров, уменьшение времени формования заготовок, снижение брака при получении крупногабаритных изделий и утилизация отходов после формования заготовок. 1 з.п. ф-лы, 2 табл.

| DE 19622522 C1, 22.01.1998 | |||

| Керамический материал | 1974 |

|

SU501052A1 |

| Способ получения высокоплотной водной суспензии кварцевого стекла | 1984 |

|

SU1219362A1 |

| ЛЕСОПОСАДОЧНАЯ Л\АШИНА | 0 |

|

SU181418A1 |

| US 5186729 A1, 16.02.1993. | |||

Авторы

Даты

2003-09-10—Публикация

2001-10-11—Подача