Техническая область изобретения

Изобретение относится к способу изомеризации углеродного скелета олефинов. Более конкретно, способ включает ароматическое алкилирование/деалкилирование для превращения линейных олефинов в разветвленные олефины (также называемые в данном описании изоолефинами или третичными олефинами) и отделения олефинов от парафинов.

Уровень техники

Изомеризация углеродного скелета олефинов является важной реакцией для топливной и химической промышленностей. Например, изомеризация н-бутена в изобутилен и н-пентенов в изоамилены была осуществлена для получения изоолефинов. Поскольку н-пентены имеют более низкие октановые числа, чем изопентены, изомеризация н-пентенов является полезной для получения моторного топлива. Изомеризация н-бутенов и н-пентенов в изоолефины, используемая для получения оксигенатов, таких как метил-трет-бутиловый эфир (МТВЕ) и трет-амилметиловый эфир (TAME), является все более и более важной для получения состава риформинг-бензина (RFG). Простые эфиры используются в качестве присадок, улучшающих октановое число бензина, и для снижения нежелательных выделений.

В настоящее время нет простой технологии выделения олефинов из парафинов и превращения линейных олефинов в разветвленные олефины. Поэтому изоолефины высокой чистоты (прежде всего третичные олефины) получали, главным образом, выделением третичных олефинов из смеси олефинов, используя процесс "холодной кислоты", то есть экстракцию серной кислотой, однако серная кислота в стандартных процессах обычно является нежелательной для окружающей среды и в данном процессе, в частности, не эффективна с точки зрения стоимости.

В Патенте США 3121124 (Shell) описывается удаление третичных олефинов из смешанных потоков посредством этерификации и разложения простого эфира с выделением третичного олефина по существу в чистой форме. Другие способы, использующие разложение простых эфиров, описаны в Патентах США 4447668 (CR& L); 4551567 (CR&L), 4691073 (Exxon). Однако в этих процессах линейные олефины по существу не подвергаются изменениям, и главным результатом является выделение изоолефинов из парафинов и линейных олефинов. Выделение линейных олефинов в виде изоолефинов ограничено, поскольку они обычно присутствуют при слишком большом разбавлении (в низких концентрациях), для которого нет доступной технологии экономичного превращения линейных олефинов в изоолефины.

Стандартные изомеризации олефинов прямотоком с неподвижным слоем катализатора ограничены состоянием равновесия, таким образом ограничивая практически достижимый выход олефинов. Изомеризации проводят с использованием кислотных катализаторов, таких как молекулярные сита и т.п.

Изомеризацию углеродного скелета проводят с кислотными катализаторами, такими как фторированный оксид алюминия, SAPO (силикоалюминофосфаты), ALPO (алюминофосфаты), ферриерит, алюминосиликаты, цеолиты, глины и т.д. Известно, что ферриерит и ZSM-35 представляют собой формованные селективные цеолитные катализаторы для изомеризации скелета н-бутена в изобутилен. Наиболее предпочтительным способом проведения изомеризации является парофазный процесс с неподвижным слоем катализатора, в котором трубчатый реактор наполняют гетерогенными кислотными катализаторами и пары исходного материала олефиновых углеводородов пропускают через слой катализатора при температурах, которые эффективны для изомеризации углеродного скелета. Обычно изомеризация двойной связи олефинов осуществляется намного легче, чем скелетная изомеризация, и следовательно, температуры, необходимые для изомеризации двойной связи, гораздо ниже температур изомеризации скелета.

Изменение скелета алкильных групп алкилароматических соединений, таких как бутильная группа бутилбензола, представляет собой другой вид изомеризации, который отличается от олефиновой изомеризации. R.M. Roberts с соавторами (JACS Vol. 81, 640, 1959) объяснили структурную изомеризацию между втор-бутильными и изобутильными группами без отрыва бутильной группы от бензольного кольца. Взаимное превращение среди втор-бутилбензола, изобутилбензола и трет-бутилбензола показано посредством реакции, катализируемой кислотой. В состав равновесной смеси входит только небольшое количество трет-бутилбензола, возможно, благодаря высокой нестабильности карбоний-иона трет-бутилбензола. Изомеризация бутильных групп протекает через образование пары промежуточных продуктов, σ-связанного комплексного промежуточного продукта, который сначала образуется при взаимодействии алкилароматических соединений с кислотным центром на катализаторе, а затем превращается в π-комплексное промежуточное соединение с метильным мостиком.

Катализатор, используемый в стандартном процессе изомеризации углеродного скелета олефинов, обычно подвергается относительно быстрой каталитической дезактивации, вызываемой осаждением тяжелых углеродистых соединение (кокс) на поверхности и в порах катализатора. Таким образом, независимо от видов катализаторов, всегда имеет место быстрая начальная дезактивация катализаторов. Вследствие этой быстрой начальной дезактивации катализатора и других конкурирующих реакций изомеризация скелета становится непрактичной при температурах ниже приблизительно 350oС. Поскольку исходные материалы олефиновых углеводородов помимо олефинов обычно содержат небольшое количество диенов и алкинов, дезактивация катализатора становится даже более быстрой. Поэтому необходима частая регенерация катализатора. Для преодоления более низких скоростей реакции изомеризации температура реакции должна повышаться. Это может привести к даже более быстрой дезактивации катализатора и часто увеличивает крекинг-реакции, приводящие к получению более легких продуктов, чем предполагалось. Поэтому становится необходимой регенерация катализатора или замена дезактивированного катализатора свежим катализатором. В действительности, продолжительность цикла регенерации катализатора зачастую является одним из главных факторов, определяющих, становится ли процесс коммерчески успешным или нет. Алкилирование ароматических соединений олефинами широко используется на практике для получения различных алкилированных продуктов и может быть достигнуто с использованием различных кислотных катализаторов. Цеолитные катализаторы, как известно, являются наилучшими для этой цели, см. , например, Патенты США 4169111 (Unocal); 4301310 (Mobile); 4798816 (Unocal); 4876408 (Unocal); 4891458 (Chevron); 4849569 (CR&L)); 5446223 (CR& L).

Деалкилирование хорошо описано. В публикации Т. Takahashi et al., Kinetics & Catalysts (IV) 291 описано проведение парофазного деалкилирования трет-бутилароматических соединений, таких как трет-бутилбензол, п-трет-бутилтолуол и п-трет-бутилэтилбензол, над диоксид кремния-оксид алюминия катализатором. Трет-бутилтолуол деалкилировали над Y-цеолитным катализатором. Реакционные способности к деалкилированию трех бутилбензольных изомеров над катализаторами диоксид кремния-оксид алюминия были исследованы Р. Andreu с соавторами (J. of Catalysis, Vol. 21, 225, 1971). Реакционная способность снижается в направлении трет-, втор- и н-бутилбензол. Деалкилирование трет-бутилбензола при температуре 180-360oС приводит к получению только изобутилена в качестве олефинового продукта.

Для деалкилирования втор-бутилбензола предложено два различных механизма; один для температур ниже 400oС, а другой для температур выше 400oС. Олефиновые продукты деалкилирования при температурах ниже 400oС содержат небольшое количество изобутилена. С.Farcasiu (J. Org. Chem., Vol. 44, 13, 1979) исследовал катализируемое кислотами деалкилирование алкилбензольных соединений, таких как толуол, этилбензол, изопропилбензол и трет-бутилбензол. Деалкилирование алкилароматических соединений, как предполагают, протекает через последовательное образование двух промежуточных продуктов. Первый промежуточный продукт (фенильный катион с делокализованным зарядом) образуется посредством протонирования бензольного кольца алкилароматических соединений. Это промежуточное соединение разлагается с образованием бензола и алкильного карбоний-иона (второй промежуточный продукт). Этот второй промежуточный продукт разлагается до олефинового продукта с изомеризацией углеродного скелета или без нее. Первый промежуточный продукт идентичен промежуточному продукту, который предложил R.M. Roberts для взаимного превращения бутильных групп вторбутил-бензола и изобутиленбензола. Следовательно, публикации R.M. Roberts и D. Farcasiu, упомянутые выше, могут объяснить реакционные механизмы, включающие в себя превращение линейных олефинов в изоолефины через последовательные реакции алкилирования/деалкилирования, описанные в данном изобретении.

В Патенте США 4499321 описывается процесс селективного деалкилирования 1, 4-диалкилбензола из смесей диалкилбензола с использованием катализаторов на основе молекулярных сит. Этот способ полезен для получения м- и п-крезолов. Смесь м- и п-крезолов алкилируют изобутиленом с получением смеси изомеров трет-бутилкрезола, которые разделяют перегонкой. Разделенные изомеры деалкилируют с получением м- и п-крезолов.

В публикации М. Miranda, Hydrocarbon Processing, pages 51-52, August 1987, описывается способ выделения чистого изобутилена из С4-смесей путем селективного алкилирования фенола изобутиленом и деалкилирования с выделением изобутилена.

Раскрывается, что множество типов процессов, описанных выше, подходят для каталитических реакций дистилляции. В каталитической дистилляции или реактивной дистилляции компоненты реакционной системы могут одновременно разделяться дистилляцией с использованием каталитических структур в качестве дистилляционных структур. Такие системы подробно описаны в Патентах США 4215011 (CR&L); 4232177 (CR&L); 4242530 (CR&L); 4250052 (CR&L); 4302356 (CR& L) и 4307254 (CR&L).

Настоящее изобретение предлагает способ отделения олефинов из парафинов. Преимущество данного способа состоит в том, что деалкилирование алкилированного ароматического продукта обеспечивает получение требуемой смеси олефиновых изомеров, которые легко отделяются от ароматических соединений. Данное преимущество возникает из существенного различия температур кипения олефинов и ароматических соединений.

В уровне техники нет раскрытия изомеризации углеродного скелета олефинов посредством алкилирования и деалкилирования ароматических соединений. Взаимодействие олефинов с ароматическими соединениями в присутствии парафинов, отделение алкилированного продукта, деалкилирование алкилированного продукта и выделение скелетно изомеризованных олефинов не описано в уровне техники.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В широком смысле изобретение представляет собой способ изомеризации углеродного скелета олефинов для C4-C15 олефинов посредством взаимодействия, по меньшей мере, одного С4-С15 олефина, имеющего первое скелетное распределение, с ароматическими соединениями в условиях алкилирования для получения алкилированного ароматического продукта, деалкилирования алкилированного ароматического продукта в условиях деалкилирования для получения деалкилированного продукта, содержащего указанные ароматические соединения и олефины, которые соответствуют олефинам в алкилировании и имеют второе скелетное распределение, отличное от первого скелетного распределения. Олефины, подаваемые на стадию алкилирования, изомеризуются в процессе алкилирования/деалкилирования.

Термин "скелетное распределение" означает относительный состав разветвленных и линейных изомеров данного олефина. Например, C4, подаваемый в реакцию алкилирования, может содержать только бутен-1 и бутен-2, следовательно, его скелетное распределение составляет 0% разветвленных олефинов и 100% линейных олефинов, а после деалкилирования - 50% трет-бутилена и остальное - бутен-1 и бутен-2, следовательно, скелетное распределение деалкилированных олефинов составляет 50% разветвленных и 50% линейных.

Реакцию алкилирования предпочтительно проводят в условиях, позволяющих достичь по существу 100% конверсии присутствующих олефинов. Поскольку олефины обычно присутствуют как часть алифатического потока, содержащего парафины и олефины, алкилирование служит также для отделения алкенов от остатка потока. Во время проведения стадии алкилирования алкилированные ароматические соединения могут содержать как разветвленные, так и линейные алкильные группы вследствие скелетного перераспределения алкильных групп в зависимости от температуры алкилирования, даже если в исходном сырье присутствуют только линейные олефины.

Кислотные катализаторы используются как на стадии алкилирования, так и на стадии деалкилирования. Молекулярные сита являются предпочтительными катализаторами для обеих реакций, и более предпочтительны цеолиты.

Ароматические соединения со стадии деалкилирования могут быть выделены и рециркулированы в установку алкилирования для повторения процесса. Аналогично могут быть выделены линейные олефины и рециркулированы либо в реакцию алкилирования, либо в реакцию деалкилирования. Один способ выделения трет-олефинов, которые содержат часть изоолефинов, и отделения указанных трет-олефинов из олефиновой смеси представляет собой контактирование смеси олефинов с С1-C8 спиртом для селективного взаимодействия трет-олефинов с образованием простых эфиров, как описано выше. Непрореагировавшие олефины из этой реакции легко отделяются от простых эфиров для рецикла в реакцию алкилирования или другого применения.

Реакции алкилирования и деалкилирования могут, либо одна, либо обе, проводиться в прямоточных реакторах с неподвижными слоями катализатора или в реакторах каталитической дистилляции с использованием подходящих кислотных катализаторов, таких как Al-содержащие соединения, например оксид алюминия и молекулярные сита, в том числе цеолиты. Деалкилирование алкилата может проводиться с использованием такого же или подобного катализатора, что и алкилирование, то есть кислотного катализатора, такого как цеолит. Условия деалкилирования являются более жесткими, чем условия алкилирования, но в обеих реакциях может в некоторой степени иметь место обратная реакция.

Следовательно, реакции, проводимые с помощью каталитической дистилляции, являются преимущественными, поскольку продукты реакции одновременно отделяются от инертных компонентов, и дистилляция может проводиться с удерживанием реагентного сырья внутри структурного слоя каталитической дистилляции (в случае алкилирования ароматическое соединение сохраняют в зоне катализатора, а продукт алкилирования удаляют, в случае деалкилирования алкилатный продукт удерживают в зоне катализатора, а ароматические вещества и олефины удаляют).

В одном воплощении реакцию алкилирования ароматических соединений проводят в реакторе каталитической дистилляции, используя сырье, которое содержит парафины, линейные олефины и/или разветвленные олефины, и цеолитный катализатор, где часть олефинов, до приблизительно 100% конверсии олефинов, превращается в алкилароматические соединения, посредством чего парафины и часть избыточных ароматических соединений отделяются от алкилированных продуктов с помощью перегонки в реакторе дистилляции. Отделенную смесь, состоящую из алкилированных ароматических продуктов и части ароматических соединений, пропускают через реактор деалкилирования с неподвижным слоем катализатора для получения разветвленных олефинов. Установлено, что содержание разветвленных олефинов в олефиновом продукте равно или выше, чем содержание в обычной олефиновой изомеризации.

В другом воплощении деалкилирование трет-алкилароматического соединения проводят в реакторе с неподвижным слоем катализатора. Когда температура деалкилирования является относительно низкой, олефиновый продукт состоит, главным образом, из разветвленного олефина, что говорит о наличии небольшой изомеризации разветвленного олефина в линейный олефин или о скелетной перегруппировке трет-алкильной группы исходного алкилароматического соединения в линейную алкильную группу. Однако, когда температура деалкилирования повышается, содержание линейных олефинов в олефиновом продукте устойчиво возрастает, указывая на увеличенную скелетную изомеризацию трет-олефина в линейный олефин, а также скелетную изомеризацию трет-алкильной группы в линейную алкильную группу.

Недеалкилированный материал предпочтительно отделяют от олефинов и возвращают в зону деалкилирования и ароматические вещества отделяют от олефинов и возвращают в зону алкилирования.

КРАТКОЕ ОПИСАНИЕ ФИГУР

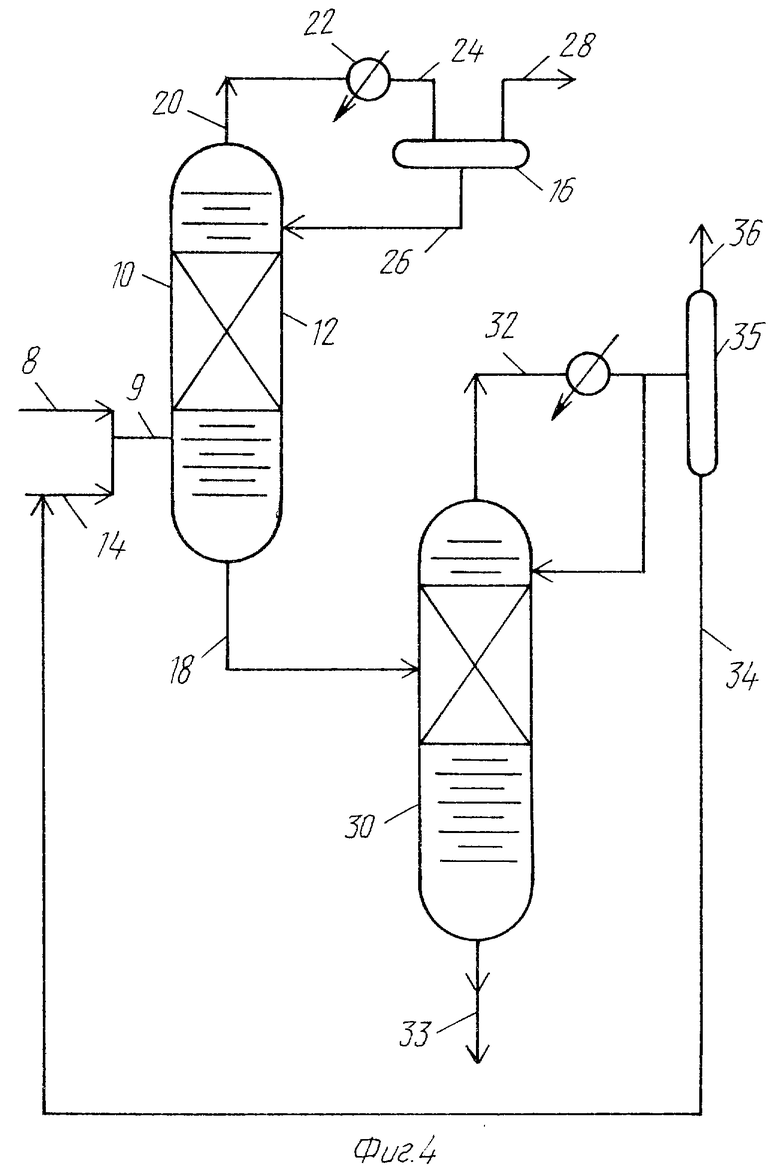

Фиг. 1 представляет схематическое изображение одного воплощения процесса алкилирования, деалкилирования и выделения олефинов.

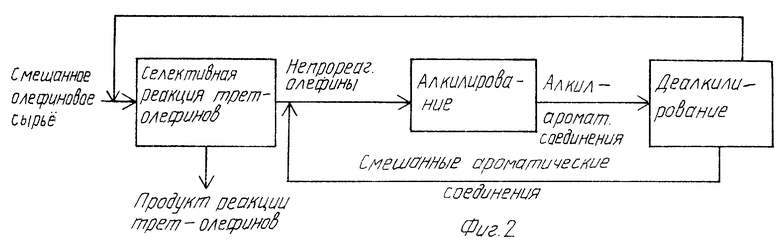

Фиг. 2 представляет схематическое изображение одного воплощения селективного взаимодействия трет-олефинов с последующим алкилированием/деалкилированием.

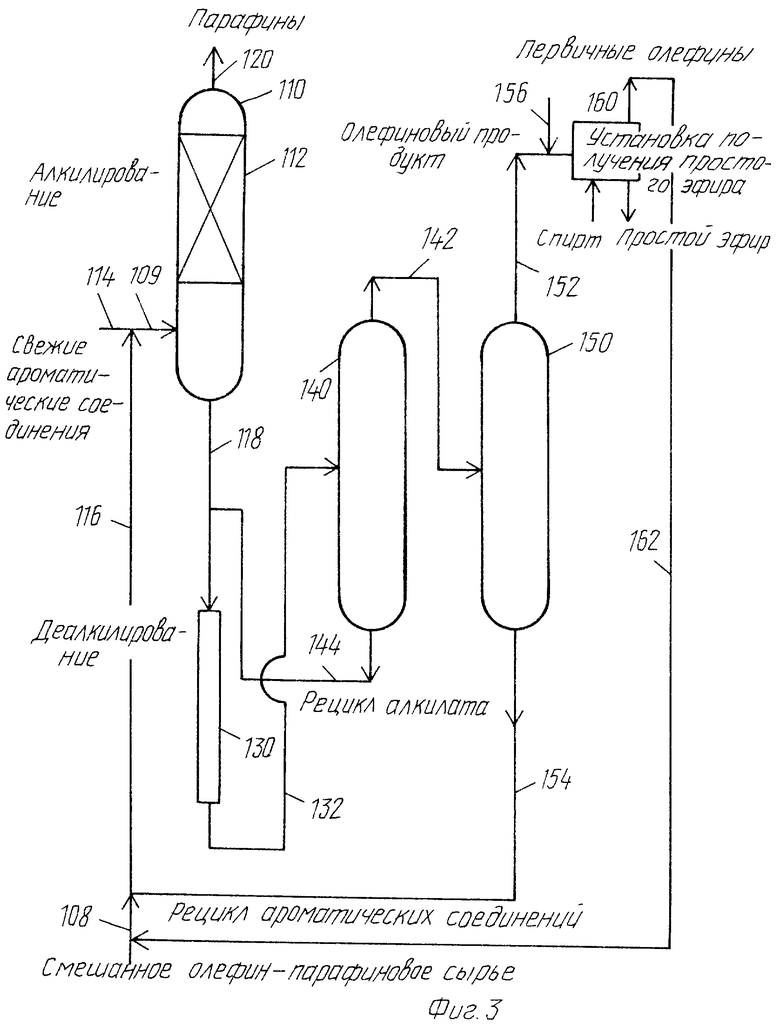

Фиг.3 представляет схематическое изображение одного воплощения алкилирования, деалкилирования и выделения изоолефинов посредством селективной этерификации изоолефинов.

Фиг. 4 представляет схему технологического процесса данного изобретения отделения изоолефинов.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Реагенты

Олефины предпочтительно представляют собой С4-С10 олефины, более предпочтительно C4-C8 олефины, включая их нормальные и изомерные формы. Например, приемлемыми олефинами являются бутены, изобутен, 1-пентен, 1-гексен, 2-гексен, 2,3-диметил-1-пентен, 1-октен, 1-нонен и 1-децен, додецен и т.п. Как описано выше, в особом случае используется сырье с высоким содержанием линейных олефинов, которые подвергаются изомеризации во время процесса в соответствующие изомерные формы.

Ароматические соединения предпочтительно представляют собой органические ароматические соединения при условиях давления дистилляционного реактора колонного типа. Органические ароматические соединения включают углеводороды одного или более циклов, содержащие от 6 до 20 атомов углерода, которые могут содержать заместители, не оказывающие влияние на алкилирование, включая галоген (Cl, Br, F и I), ОН, и алкильные, циклоалкильные, аралкильные и алкарильные группы, содержащие от 1 до 10 атомов углерода. Подходящие органические ароматические соединения включают бензол, ксилол, толуол, фенол, крезол, этилбензол, диэтилбензол, нафталин, инден, фенилбромид, 1,2-дигидронафталин и т. п. , предпочтительной группой соединений для применения в данном способе являются бензол, ксилол, толуол, фенол и крезол. Предпочтительная группа соединений для применения в данном способе представляет собой бензол, ксилол и толуол. Смеси ароматических соединений и смеси олефинов могут использоваться в качестве сырья для данного способа и могут представлять собой относительно чистые потоки каждого из них или обоих.

Алкилированне

В алкилировании мольное соотношение органического ароматического соединения и олефина может находиться в интервале от 1:1 до 100:3, предпочтительно от 2:1 до 50:1 и более желательно приблизительно от 2:1 до 10:1.

Реакцию алкилирования проводят в присутствии кислотных катализаторов. Предпочтительными катализаторами являются цеолит Бета, Y-цеолит, ферриерит (ferrierite), морденит, ZSM-5, ZSM-11, фосфорная кислота на носителе (SPA), смоляная кислота и т.д.

Деалкилирование

Деалкилирование алкилированных продуктов может проводиться в присутствии кислотных катализаторов. Предпочтительными катализаторами являются молекулярные сита, очищенные природные кислотные глины и аморфные алюмосиликаты. Предпочтительные катализаторы молекулярные сита представляют собой одномерные, двухмерные или трехмерные сита с размером пор от среднего до большого (от 3,50 до  предпочтительно от 3,5 до

предпочтительно от 3,5 до  такие как ферриерит, SAPO-11, SAPO-35, ZSM-5, ZSM-22, ZSM-23, ZSM-57, цеолит бета, пентасил-цеолит (pentasil zeolite) и цеолит Y.

такие как ферриерит, SAPO-11, SAPO-35, ZSM-5, ZSM-22, ZSM-23, ZSM-57, цеолит бета, пентасил-цеолит (pentasil zeolite) и цеолит Y.

Деалкилирование может проводиться в паровой фазе или в присутствии как паров, так и жидкости с применением как реакторов с неподвижным слоем катализатора, так и реакторов каталитической дистилляции колонного типа. Исходное сырье для подачи в реактор деалкилирования может представлять собой чистые алкилаты или смеси алкилатов и ароматических соединений, таких как бензол, толуол и ксилол или парафины. Поскольку реакция деалкилирования является эндотермической реакцией, разбавленные алкилаты являются желательными для достижения высокой конверсии, если не используется многореакторная система с прерывистым повторным нагревом или более сложные реакторы, такие как реакторы с теплообменом с трубчатыми или листовыми тарелками. Продуктами деалкилирования являются олефины и ароматические соединения. Олефиновые продукты со стадии деалкилирования состоят из олефиновых изомеров, из которых трет-олефины могут селективно взаимодействовать со спиртами, водой, карбоновыми кислотами или ароматическими соединениями. Остальные линейные олефины возвращаются либо в реактор алкилирования, либо в реактор деалкилирования для превращения в трет-олефины.

Температурный интервал для деалкилирования составляет от 180 до 550oС, предпочтительно от 200 до 450oС. Обычно более низкое давление благоприятно для реакции деалкилирования. Интервал давления составляет от менее атмосферного до 350 ф/кв.д. (2408 кПа), предпочтительно от атмосферного до 150 ф/кв.д. (1032 кПа).

Алкилароматическое соединение может быть чистым или представлять собой смеси с различными ароматическими или парафиновыми соединениями. В зависимости от компонентов в смесях алкиларомлтических соединений, выбора катализатора и рабочих условий, олефиновые продукты являются чистыми или по существу чистыми трет-олефинами, по существу чистыми линейными олефинами или смесями олефиновых изомеров.

Реакция алкилирования данного изобретения может проводиться при давлении от атмосферного до высокого, например, от 1 до 40 атмосфер. В дистилляционном реакторе колонного типа температура будет изменяться в зависимости от местного состава, то есть состава в любой заданной точке вдоль колонны. Кроме того, температура вдоль колонны будет, как в любой дистилляционной колонне, самая высокая температура будет в нижней части колонны, а температура вдоль колонны будет температурой кипения составов в данной точке в колонне при конкретных условиях давления. Кроме того, экзотермическая теплота реакции не изменяет температуру в колонне, но просто вызывает большее вскипание. Однако температуры внутри колонны с учетом вышеуказанных соображений будут обычно находиться в интервале от 50oС до критической температуры смеси, предпочтительно от 70 до 300oС при давлениях от 1 до 20 атмосфер.

Если сырье для деалкилирования состоит из различных алкилароматических соединений, алкильные группы которых состоят из трет-, втор-, изо- и н-алкильных групп, деалкилирование может проводиться селективно или неселективно в зависимости от цели деалкилирования или применения олефиновых продуктов. Для данного катализатора более низкие температуры применяются для селективного деалкилирования трет-алкилароматических соединений с получением трет-олефинов. С другой стороны, более высокие температуры применяются для неселективного деалкилирования с получением смешанных олефиновых продуктов, содержащих различные олефиновые изомеры. Например, если часть алкилароматических соединений состоит из соединений, содержащих трет-алкильные группы, чистые или по существу чистые трет-олефины могут быть получены проведением деалкилирования при более низкой температуре. Важно, чтобы деалкилирование не проводилось при слишком высоких температурах, поскольку олефиновый продукт будет содержать линейные олефины вследствие скелетной перегруппировки некоторых из трет-олефиновых продуктов или трет-алкильной группы алкилароматических соединений. Деалкилирование остальных непревращенных алкилароматических соединений при более высоких температурах приводит к получению смешанного олефинового продукта олефиновых изомеров, чей состав близок к равновесному распределению. Оптимальные температуры для деалкилирования зависят от алкильной группы в алкилате и применяемого катализатора. Например, когда в качестве катализатора деалкилирования трет-бутилтолуола применяются ферриеритные молекулярные сита, желательно проводить деалкилирование при температурах ниже приблизительно 570oF (299oC). Для данного кислотного катализатора трет-алкилароматическое соединение может быть деалкилировано при температурах более низких, чем соответствующие втор-алкилароматические соединения. Трет-алкилароматические соединения могут быть деалкилированы над слабо кислотными катализаторами.

Публикации R.M. Roberts и D. Farcasiu, обсужденные выше, могут предположить механизмы реакций, включенных в конверсию линейных олефинов в изоолефины, через последовательные реакции алкилирования-деалкилирования, раскрытые в данном изобретении. Эти последовательные реакции могут проводиться в одну стадию или в две стадии. Если алкилирование проводится при более высоких температурах и низких давлениях, как алкилирование, так и деалкилирование, а также изомеризация олефинов могут протекать одновременно в зоне каталитической реакции, приводя к получению олефиновых изомеров в продуктах реакции в одну стадию. Однако, если реакция алкилирования проводится при более низкой температуре и высоком давлении и деалкилирование проводится при более высокой температуре и более низком давлении, тот же результат может быть получен в две стадии.

Продукты со стадии деалкилирования представляют собой смеси изоолефинов и линейных олефинов, из которых изоолефины (разветвленные олефины) могут быть отделены от линейных олефинов с помощью существующих технологий, таких как экстрактивная дистиляция или селективная реакция, такая как этерификация. В методе селективной реакции отделение изоолефинов в смесях достигается взаимодействием изоолефинов с рядом реагентов. Поскольку изоолефины являются в значительной степени более реакционноспособными, чем линейные олефины, изоолефины в смесях могут селективно взаимодействовать со спиртами, водой, карбоновыми кислотами и ароматическими соединениями, после чего непрореагировавшие линейные олефины отделяют от более высококипящих продуктов реакции простым методом перегонки. Выделенные линейные олефины возвращаются обратно в реактор алкилирования.

Когда в качестве агента для селективной реакции изоолефинов используется спирт, такой как метанол или этанол, продуктом реакции является простой эфир, такой как метил-трет-бутиловый эфир или этил-трет-бутиловый эфир. Эти простые эфиры являются ценными продуктами, они используются для компонентов смешения в качестве оксигенатов и октанового компонента для риформинг-бензина. Если целевыми продуктами являются изоолефины, эти простые эфиры деалкилируют в изоолефины и спирты, и изоолефины отделяют от спиртов простой перегонкой. Следовательно, данное изобретение предлагает средства для превращения олефиновых компонентов с низким RON в смесях до компонентов с высоким RON, а также в компоненты бензина с менее высоким давлением паров. Это желательно для снижения содержания олефиновых и ароматических компонентов в бензине по экологическим и другим соображениям. Простые эфиры являются превосходными заменяющими компонентами для этой цели. Следовательно, данное изобретение предлагает полезную технологию получения МТВЕ или TAME из смешанных олефиновых потоков.

Когда в качестве агентов для селективной реакции с изоолефинами используются ароматические соединения, такие как бензол, толуол, ксилолы или фенолы, продуктами реакции являются трет-алкилароматические соединения. Когда целевыми продуктами являются изоолефины, эти трет-алкилароматические соединения деалкилируют в присутствии кислотных катализаторов. Важно, чтобы деалкилирование не проводилось при слишком высоких температурах. Если температура деалкилирования является слишком высокой, олефиновый продукт будет содержать линейные олефины.

Если алкильные группы алкилароматических соединений состоят из линейных алкильных групп и целевыми продуктами являются линейные олефины, деалкилирование проводят при самой низкой возможной температуре, применяя более слабый кислотный катализатор.

Прямоточный реактор

Для прямоточного алкилирования с неподвижным слоем катализатора олефиновое и ароматическое сырье перед вводом в зону каталитической реакции предварительно смешивают. Другой метод проведения такого алкилирования с неподвижным слоем катализатора состоит в том, что олефиновое сырье делят на несколько порций и затем каждую порцию подают в реактор алкилирования в разных точках, когда ароматическое сырье пропускают через реактор с неподвижным слоем катализатора. Для этой операции с неподвижным слоем катализатора вытекающий из реактора поток может быть рециркулирован для улучшения селективности и снижения теплоты реакции, поскольку реакция алкилирования является экзотермической. Предпочтительный интервал температуры алкилирования составляет от 50 до 500oС, предпочтительно от 80 до 300oС. Давление в реакторе алкилирования должно быть достаточно высоким, чтобы часть ароматических соединений могла находиться в жидкой форме. Следовательно, давление в реакторе алкилирования зависит от температуры и состава исходного сырья в реакторе.

Реактор дистилляции колонного типа

Когда алкилирование проводится с применением реактора каталитической дистилляции, в дистилляционную колонну загружают кислотные катализаторы; и легкие олефины, такие как С4 или C5 олефины, могут вводиться в дистилляционную колонну в нижней секции колонны, а ароматические соединения, такие как толуол или ксилол, могут вводиться в дистилляционную колонну в верхней секции; или как олефины, так и ароматические соединения вводятся в более низкой секции колонны в зависимости от рабочих условий, таких как температура и давление, необходимых для эффективного алкилирования и отделения парафинов от ароматических соединений или ароматических соединений от алкилированных продуктов. Непрореагировавшие парафины в олефин-содержащем сырье отделяют из реакционной смеси в качестве верхнего продукта, а алкилаты (алкилированные продукты) и, возможно, некоторые из ароматических соединений выводят из нижней части колонны в качестве кубового продукта. При необходимости можно удалить часть ароматических соединений в виде верхнего погона с парафинами.

После деалкилирования алкила продукты, олефины и ароматические соединения, удаляют из колонны в качестве верхнего погона, а непрореагировавшие алкилаты выделяют в виде кубового продукта для возврата в верхнюю часть катализатора. Требуемая конверсия на проход составляет от 10 до 100%, предпочтительно от 30 до 80%.

Когда деалкилирование проводят с применением реактора каталитической дистилляции колонного типа, давление в колонне должно быть достаточно высоким, чтобы, по меньшей мере, часть сырья находилась в жидкой форме. Олефиновые продукты удаляют из зоны каталитической реакции в виде верхнего погона. Непревращенные алкилаты удаляют из нижней части колонны и рециркулируют в верхнюю часть катализатора.

Когда алкилирование проводят способом каталитической дистилляции, точное место ввода олефинового сырья в реакторе дистилляции колонного типа будет зависеть от конкретного состава сырья и целевого продукта. В одном воплощении подачу олефинов в реактор предпочтительно осуществляют ниже слоя катализатора, позволяя тем самым реагентам смешиваться перед контактом со слоем катализатора. В другом воплощении олефиновое сырье подается в реактор предпочтительно выше слоя катализатора.

Ароматическое сырье может добавляться в любой точке в реакторе дистилляции колонного типа, однако предпочтительно оно добавляется ниже неподвижного слоя катализатора или во флегму в виде состава в зависимости от его температуры кипения. Предпочтителен большой избыток ароматических соединений относительно олефинов в реакторе в интервале от 2 до 100 моль ароматических соединений на моль олефина, то есть чистое молярное соотношение в сырье ароматического соединения олефина может быть близко к 1:1, хотя система каталитической дистилляции работает так, чтобы поддерживать в реакционной зоне существенный молярный избыток ароматического соединения относительно олефинового. Алкилированный продукт является самым высококипящим продуктом и отделяется в более низкой части колонны обычно в виде кубового продукта. Органическое ароматическое соединение может быть вторым наиболее высококипящим компонентом или третьим наиболее высококипящим компонентом.

Очень большие молярные избытки ароматических соединений требуют очень высокого флегмового числа в колонне и низкой производительности установки. Следовательно, точное соотношение ароматического соединения и олефина должно определяться для каждого сочетания реагентов, а также приемлемым содержанием олефина либо в верхнем погоне, либо в продукте алкилирования.

Длина слоя катализатора в колонне, особенно той части, где контактируют реагенты и протекает реакция, зависит от реагентов, места ввода олефинового сырья и приемлемого содержания непрореагировавшего олефина в потоках, исходящих из колонны. Некоторое испытание будет необходимо для каждого набора реагентов и параметров чистоты потока, приведенных далее.

Преимущества данного алкилирования, проводимого способом каталитической дистилляции, являются следствием непрерывного смыва кокса или предшественников кокса на поверхности катализатора, что приводит к значительно более длительной жизни катализатора, естественного разделения продуктов в зоне каталитической реакции, более устойчивого течения реагентов к зоне каталитической реакции, лучшего переноса материалов между объемной фазой и зоной реакции, лучшего температурного контроля, вызываемого динамическим равновесием пар-жидкость и лучшего движения пара по сравнению с традиционным способом с неподвижным слоем катализатора.

Алкилатные продукты состоят из ряда различных алкильных групп. Например, когда н-бутены являются олефинами для алкилирования, алкильные группы в алкилированных ароматических соединениях представляют собой, главным образом, втор-бутильные и трет-бутильные группы. Степень изомеризации алкильной группы зависит от температуры. Например, если алкилирование проводится при температурах ниже, чем приблизительно 400oF (204oС) с использованием катализаторов молекулярных сит, продукты алкилирования содержат небольшое количество трет-бутильных ароматических соединений. Когда используются н-пентены, алкильные группы представляют собой изомеры С5, такие как втор-пентил, 3-метилбутил, трет-амил и т.д. Если для алкилирования используется смешанный C5 поток, такой как TAME рафинат, парафиновые компоненты в смешанном сырье могут легко отделяться от алкилата и могут служить в качестве исходного сырья для паровой дробилки при получении этилена или в скелетной изомеризации парафинов, поскольку он содержит небольшое количество олефинов или не содержит их.

В некоторых реакциях в реакторе дистилляции колонного типа олефин будет более высококипящим материалом, чем ароматический углеводород, например, С8+ олефины. В таких случаях в реакторе каталитической дистилляции любой непрореагировавший олефин будет появляться в кубовом продукте алкилирования, хотя боковое вытягивание может использоваться для уменьшения содержания такого материала в продукте до незначительного уровня. Однако проведение реакции с гораздо меньшим, чем стехиометрическое количеством олефина в реакционной зоне, как описано, будет обычно сохранять низкий уровень олефина в кубовом остатке или полностью устранять его.

Катализаторы

Молекулярные сита представляют собой пористые кристаллические алюмосиликатные материалы. Цеолиты представляют собой один из типичных примеров, которые состоят из атомов кремния и алюминия, каждый из которых окружен четырьмя атомами кислорода с образованием небольшой пирамиды или тетраэдра (тетраэдрическая координация). Термин "молекулярное сито" может применяться как к природным, так и к синтетическим цеолитам. Природные цеолиты имеют равномерный размер пор и обычно не рассматриваются как эквивалент синтетическим цеолитам. В данном изобретении, однако, природные цеолиты являются приемлемыми настолько, насколько они являются по существу чистыми. Акцент данного обсуждения должен быть направлен на синтетические цеолиты с учетом того, что природные цеолиты рассматриваются как их эквиваленты, как указано выше, то есть настолько, насколько природные цеолиты являются функциональными эквивалентами синтетических цеолитов.

Конкретные молекулярные сита или другие катализаторы могут применяться посредством заключения их в пористый контейнер, такой как ткань, ситовая проволока или полимерная сетка для применения в каталитической дистилляции. Материал, используемый для изготовления контейнера, должен быть инертным к реагентам и условиям реакционной системы. Тканью может быть любой материал, который удовлетворяет этому требованию, такой как хлопок, стекловолокно, полиэфир, найлон и т.п. Ситовая проволока может быть алюминиевой, стальной, из нержавеющей стали и т.п. Полимерная сетка может быть найлоновой, тефлоновой или т.п. Сетка или количество нитей на дюйм материала, используемых для изготовления контейнера, является таковыми, что катализатор остается в нем и не будет проходить через отверстия в материале. В контейнерах могут использоваться частицы размером приблизительно 0,15 мм или порошки и частицы диаметром до приблизительно 1/4 дюйма (6,35 мм).

Контейнер, применяемый для удержания частиц катализатора, может иметь любую конфигурацию, такую как карманы (мешки), описанные в традиционно указываемых патентах, приведенных выше, или контейнер может представлять собой одиночный цилиндр, сферу, кольцо, куб, трубку или т.п.

Каждый контейнер, содержащий твердый каталитический материал, включает каталитический компонент. Каждый каталитический компонент тесно связан с пространственным компонентом, который состоит из, по меньшей мере, от 70% открытого пространства вплоть до приблизительно 95% открытого пространства. Этот компонент может быть жестким или упругим или обладать сочетанием этих свойств. Сочетание каталитического компонента и пространственного компонента образует каталитическую дистилляционную структуру. Общий объем открытого пространства каталитической дистилляционной структуры должен составлять, по меньшей мере, 10% и предпочтительно, по меньшей мере, от 20 вплоть до 65%. Следовательно, желательно, пространственный компонент или материал должен составлять приблизительно 30% от каталитической дистилляционной структуры, предпочтительно от приблизительно 30 до 70%. Подходящим пространственным материалом является проволока из нержавеющей стали с вязанной открытой сеткой (open mesh knitted stainless wire), известная обычно как демистерная проволока (demister wire) или раскатанный алюминий. Другие упругие компоненты могут быть аналогичными полимерными носителями с вязанной открытой сеткой из найлона, тефлона и т.п. Другие материалы, такие как сильновспененный материал с открытыми структурами, например керамические или металлические пенообразные монолитные структуры (жесткие или упругие), могут быть образованы на месте или нанесены вокруг каталитического компонента. В случае применения каталитических компонентов большего размера, таких как таблетки, сферы, гранулы и т.п. с размером от 1/4 до 1/2 дюйма (от 6,35 до 12,7 мм), каждый такой компонент большего размера может быть индивидуально тесно связан с или окружен пространственным компонентом, как описано выше. Не существенно, что пространственный компонент полностью покрывает каталитический компонент. Необходимо лишь, чтобы пространственный компонент, тесно связанный с каталитическим компонентом, действовал для отделения различных каталитических компонентов друг от друга, как описано выше. Следовательно, пространственный компонент обеспечивает в действительности матрицу по существу открытого пространства, в которой беспорядочно, но по существу равномерно распределены каталитические компоненты.

Одна каталитическая дистилляционная структура для применения в данном изобретении включает размещение частиц молекулярных сит во множестве карманов в тканевой ленте, которая поддерживается в дистилляционном реакторе колонного типа с помощью проволоки из нержавеющей стали с вязанной открытой сеткой посредством скручивания двух сеток вместе в спиральную форму. Это позволяет получать необходимые потоки и предотвращает потерю катализаторов. Ткань может быть любым материалом, который инертен в реакции. Полезен хлопок или лен, но предпочтительной является ткань из стекловолокна.

Фиг. 4 иллюстрирует одно воплощение данного изобретения, то есть получение изобутилена высокой чистоты посредством алкилирования бензола изобутелом из С4 потока, содержащего главным образом н-бутен, изобутен и С4 алканы. В соответствии с фиг. 4, реактор дистилляции колонного типа 10 разделен на три секции. В средней секции помещается каталитическая насадка (каталитические дистилляционные структуры) 12, как описано, с использованием Y-цеолитного ферриерита, осажденного в карманы из лент стекловолокна, которые сформованы в спираль с помощью сетки из стальной нержавеющей стали, как описано.

Нижняя часть колонны представляет собой стандартную конфигурацию дистилляционной колонны.

Свежий бензол удобно подается по линии 14. Олефинсодержащее сырье 8 смешивается с бензолом и подается в колонну через линию 9 чуть ниже упаковки катализатора 12 для лучшего смешения. Реакция является экзотермической и инициируется контактированием двух реагентов в каталитической насадке. Алкилированные продукты являются более высококипящими, чем бензол и С4 сырье и выводятся через линию 18 в виде кубового продукта. Подача C4 регулируется таким образом, чтобы в реакторе был молярный избыток бензола. Вместе с С4 алканами и бензолом другие легкие фракции отгоняются в качестве верхнего погона 20. Верхний погон проходит в конденсатор 22 для конденсации по существу всего бензола, который проходит через 24 в сборник 16 и следовательно в виде флегмы через 26 в колонну 10. Бензол, использованный в реакции и потерянный с легкими фракциями, главным образом C4 алканами (которые выходят из сборника 16 через 28), пополняется с помощью свежего бензольного сырья 14.

Кубовый продукт, который содержит смесь бензола, алкилированного изобутеном, и первичного и вторичного бутилбензола, проходит через 18 в установку деалкилирования 30, которая представляет собой колонну каталитической дистилляции и работает для одновременного деалкилирования алкилата и разделения на фракции бензола и бутенов в виде верхнего погона 32 и тяжелых продуктов виде кубового продукта 33. В этом воплощении бензол отделяют от олефина в колонне 35 и возвращают через 34 в исходное сырье 14 в колонне 10. Олефины выделяют в виде верхнего погона 36.

Фиг. 1 представляет технологическую схему, показывающую в графической форме путь реагентов, продуктов и побочных продуктов через каждый из нескольких реакций, возможных в системе, включая отделение и извлечение изоолефинов из первичных олефинов.

Фиг. 2 представляет технологическую схему, показывающую отделение непрореагировавших олефинов из реакции третичных олефинов в соответствии с данным алкилированием/деалкилированием.

Фиг. 3 иллюстрирует воплощение данного изобретения, то есть получение изобутена высокой чистоты посредством алкилирования толуола изобутеном из потока С4 или С5, содержащего главным образом н-бутен, изобутен и С4 алканы или соответствующие С5-первичные и изоолефины. В соответствии с фиг. 3 реактор дистилляции колонного типа 110 со средней секцией содержит каталитическую насадку (каталитические дистилляциоиные структуры) 112, расположенную, как описано, с использованием бэтацеолита, осажденного в карманы ленты из стекловолокна и сформованного в спираль с помощью сетки из нержавеющей стали, как описано выше.

Нижняя часть колонны представляет собой стандартную конфигурацию дистилляционной колонны. Свежий толуол удобно добавляется по линии 114. Олефинсодержащее сырье 108 смешивается с рециклом толуола 154 и рециклом 162, не содержащим изоолефин, и поступает в колонну через 109 ниже насадки катализатора 112 для лучшего смешения. Реакция является экзотермической и инициируется контактированием двух реагентов в каталитической насадке. Алкилированные продукты являются более высококипящими, чем толуол и С4 или C5 сырье, и выводятся через 118 в виде кубового продукта. Подача С4 или С5 регулируется таким образом, чтобы в реакторе был молярный избыток толуола относительно олефина. Помимо С4 или C5 алканов в виде верхнего погона 120 отгоняют также другие легкие фракции с некоторым количеством толуола. Верхний погон 120 поступает в конденсатор (не показан) для конденсации по существу всего толуола, который возвращается в колонну 110 в качестве флегмы.

Кубовый продукт в колонне 110 содержит смесь алкилированного толуола (олефины по существу на 100% подвергаются конверсии), которая проходит через 118 в установку деалкилирования 130, которая представляет собой прямоточный реактор с неподвижным слоем катализатора, работающий для одновременного деалкилирования толуольного алкилата. Общий продукт деалкилирования проходит по линии 132 в дистилляционную колонну 140, где недеалкилированный материал отделяют и рециркулируют через линию 144 в реактор деалкилирования 130. Толуол и олефины выводят в виде верхнего погона через линию 142 в дистилляционную колонну 150, где ароматические соединения выделяют в виде кубового продукта через линию 154 и рециркулируют в колонну алкилирования 110. В этом воплощении олефины подают в установку получения эфира 160, где изоолефины преимущественно взаимодействуют со спиртом, таким как метанол, с получением МТВЕ или TAME. Свежее олефиновое сырье может добавляться через линию 156.

Установка получения эфира может быть любой из установок, которые известны в данной области. Система данного изобретения обладает двойным преимуществом, когда используется в сочетании с установкой получения эфира. Первое - поскольку существует конверсия линейных олефинов в изоолефины, эффективность установки для получения эфира повышается двумя путями: сначала конверсией линейных олефинов в свежем сырье и конверсией рециркулированных линейных олефинов из установки получения эфира в данную систему. Второе преимущество состоит в устранении потенциальных ядов катализатора этерификации. Например, пропионитрил, который является ядом накопления для катализаторов на основе смоляных кислот, используемых в этерификации, и диметилсульфид будут либо проходить через зону алкилирования и выходить с алканами или взаимодействовать на катализаторе алкилирования и удаляться в процессе регенерации. Непрореагировавшие олефины из эфирной установки могут быть рециркулированы в смешанное олефиновое сырье через линию 162.

Такие стандартные элементы конструкции как клапаны, ребойлеры, скользящие потоки и т.д. не показаны, но будут очевидными средствами для установки такого оборудования.

ПРИМЕРЫ

Пример 1

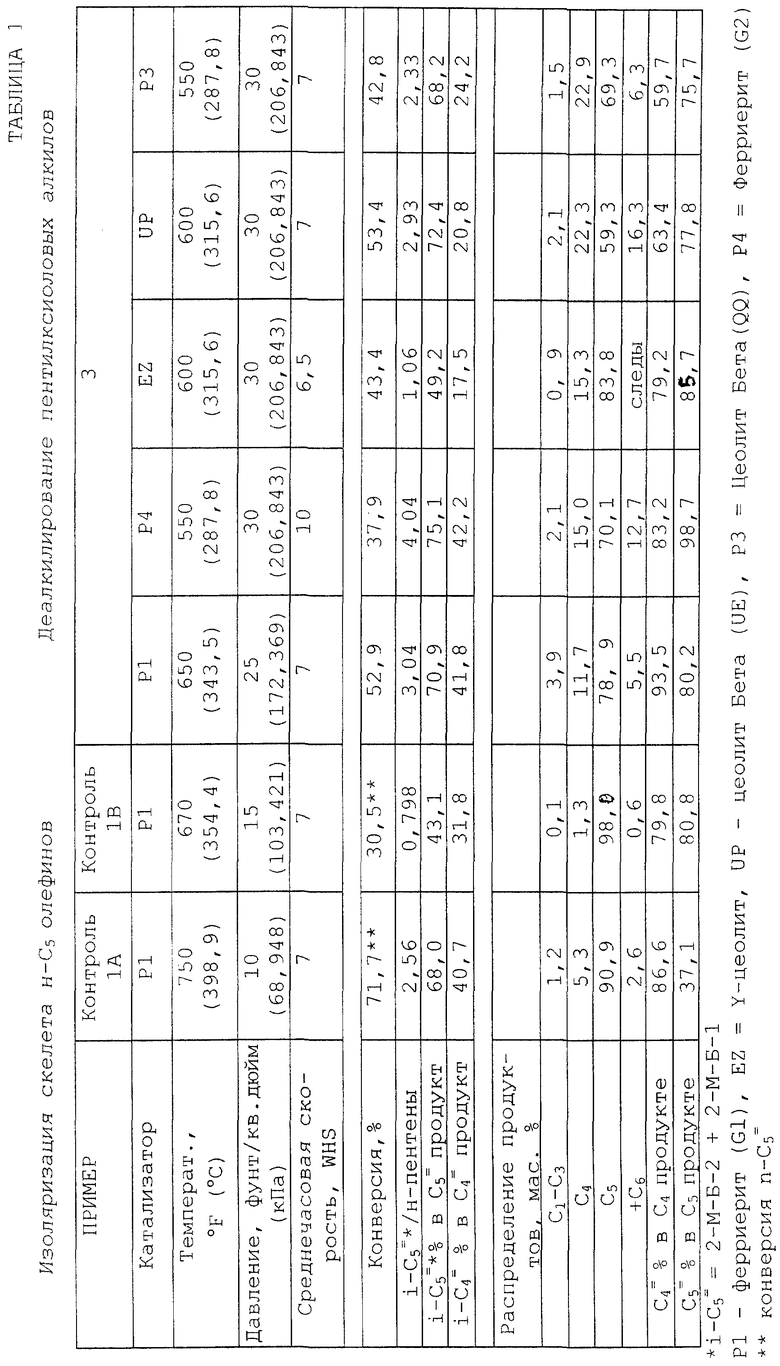

Контроль А

4 фунта (1,814 кг) коммерческого ферриеритного катализатора в виде экструдата 1/16 дюйма (1,587 мм) (Р1) помещают в трубку диаметром 2,5 дюйма (63,5 мм). Длина слоя катализатора составляет 4 фута (1219,2 мм). Изомеризацию углеродного скелета н-пентенов в смешанных С5 углеводородах (TAME рафинат) проводят в традиционном режиме с неподвижным слоем катализатора, пропуская пары углеводородов над катализатором нисходящим потоком. TAME рафинат состоит из 4,56 мас.% С3-С4 углеводородов, 32,14 мас.% н-пентенов, 4,36 мас. % изоамилена (2-метил-2-бутен и 2-метил-1-бутен), 0,94 мас.% 3-метил-1-бутена, 50,27 мас. % изопентанов, 6,45 мас.% н-пентана, 1,28 мас.% +С6 и др. компонентов. Результаты изомеризации при 41 часе работы приведены в Таблице 1.

Контроль В

Аналогичный опыт в других условиях проводят с другим сырьем. Смешанное C5 сырье состоит из 1,29 мас.% С3-С4 углеводородов, 66,04 мас.% н-пентенов, 9,86 мас.% изоамилена (2-метил-2-бутен и 2-метил-1-бутен), 2,87 мас.% 3-метил-1-бутена, 3,51 мас.% изопентанов, 14,63 мас.% н-пентана, 1,80 мас.% +С6 и др. компонентов. Результаты изомеризации при 31 часе работы приведены в Таблице 1.

Пример 2

Контроль

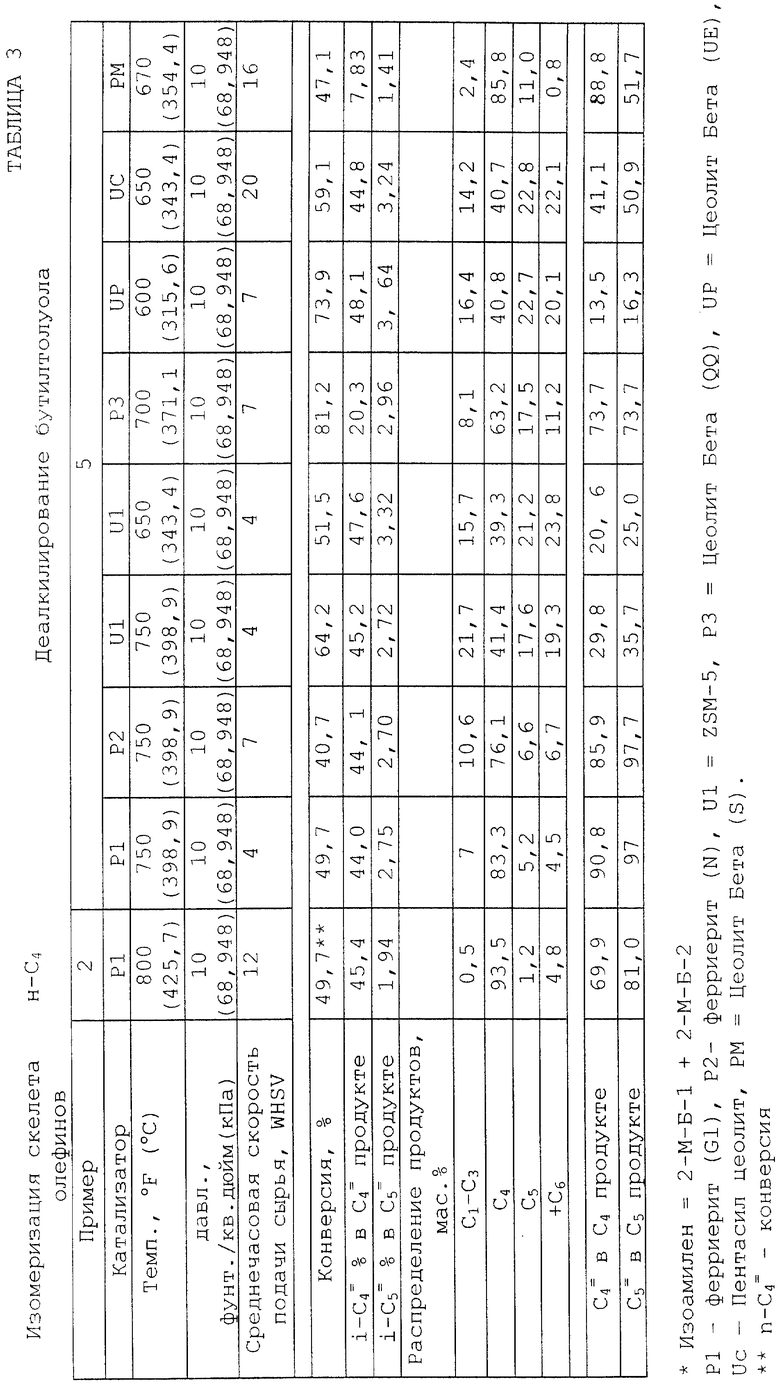

4,1 фунта (1,860 кг) коммерческого ферриеритного катализатора в виде экструдата 1/16 дюйма (1,587 мм) (Р1) помещают в трубку диаметром 2,5 дюйма (63,5 мм). Длина слоя катализатора составляет 4 фута (1219,2 мм). Изомеризацию углеродного скелета н-бутенов в смешанных С4 углеводородах (рафинат 2) проводят в традиционном режиме работы неподвижного слоя катализатора, пропуская пары углеводородов над катализатором нисходящим потоком. МТВЕ рафинат состоит из 0,03 мас.% С3, 4,64 мас.% изобутана, 22,85 мас.% н-бутана, 1,35 мас. % изобутилена, 70,95 мас.% н-бутенов, 0,18 мас. +C5 и др. компонентов. Результаты изомеризации при примерно 49 часах работы приведены в Таблице 3.

Пример 3

М-ксилол алкилируют с использованием С5 TAME рафината над коммерческим катализатором - цеолитом Бета (6 г, 10-20 меш, в трубке из нержавеющей стали диаметром 0,5 дюйма (12,75 мм) и длиной 10 дюймов (254 мм)) при 420oF (216oС) при давлении 100 ф/кв.д. (688 кПа). Сырье получают смешением м-ксилола с С5 TAME рафинатом для достижения соотношения ксилол/олефин, равного 4,90. Состав TAME рафината: 0,07 мас.% С3 углеводородов, 2,92 мас.% бутенов, 0,54 мас.% бутанов, 33,33 мас.% н-пентенов, 4,64 мас.% изоамиленов (2-метил-2-бутен и 2-метил-1-бутен), 0,92 мас.% 3-метил-1-бутена, 0,72 мас.% циклопентена, 48,25 мас. % изопентана, 7,56 мас.% н-пентана и 1,05 мас.% С6+/неизв. Алкилирование проводят при 300-350oF (149-177oС) и давлении 100 ф/кв.д. (688 кПа) при среднечасовой скорости подачи сырья (WHSV), равной 12, Конверсия всех олефинов в сырье составляет от 97,7 до 100oС. Композитный продукт из реакции алкилирования ксилола смешанными С5 олефинами концентрируют посредством отгонки неароматических соединений и некоторого избыточного ксилола с получением сырья для деалкилирования. Состав сырья для деалкилирования: 28,53 мас.% алкилата и 71,47 мас.% ксилола. Пять различных коммерческих катализаторов (6 г, 10-20 меш) загружают в реактор из нержавеющей стали (диаметром 0,5 дюйма (12,75 мм) и длиной 10 дюймов (254 мм)) для деалкилирования указанного выше сырья. Результаты деалкилирования приведены в Таблице 1.

Пример 4

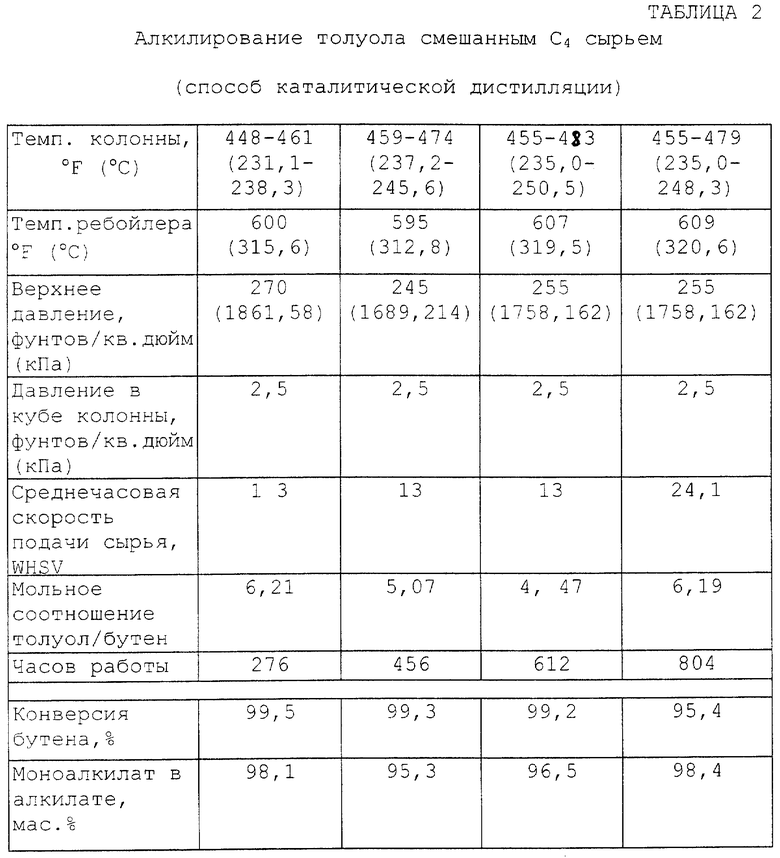

Алкилирование толуола смешанным потоком C4 углеводородов проводят с использованием реактора каталитической дистилляции. Состав смешанного потока С4 углеводородов: 0,98 мас.% изобутана, 0,42% изобутилена, 45,33% мас. н-бутана, 31,98% транс-2-бутена, 16,10% цис-2-бутена и 5,19% +C5. Высота каталитической дистилляционной колонны составляет 25 футов (7620 мм), внутренний диаметр колонны - 1 дюйм (25,4 мм). Коммерческий цеолит Бета (0,46 фунта (0,209 кг) и экструдаты 16 дюймов (406,4 мм)) помещают в специально изготовленные проницаемые контейнеры и загружают в среднюю секцию дистилляционной колонны. Длина слоя катализатора составляет 10 футов (3048 мм). Верхнюю и нижнюю секции (каждая 7,5 футов - 2286 мм) катализатора наполняют керамическими седлами.

Интервал режима работы каталитической дистилляции: температура колонны 448-479oF (231,1-248,3oС), верхнее давление 245-270 ф/кв.д, (1685,6-1857/6 кПа), среднечасовая скорость подачи сырья 13-24. Мольное соотношение толуола и олефина в сырье находится в интервале от 4,5 до 6,2. Парафиновые компоненты в сырье, очень небольшое количество непрореагировавших олефинов и приблизительно 60-80% непрореагировавшего толуола выводят из верхней части колонны в виде верхнего продукта. Алкилатные продукты и приблизительно 20-40% остального непрореагировавшего толуола выводят из ребойлера в нижней части колонны в виде кубового продукта. Результаты алкилирования приведены в Таблице 2. Композитный продукт, имеющий состав: 0,97 мас.% неароматических соединений, 36,93% ароматических соединений (бензол, толуол и ксилол), 61,86 мас.% различных бутилтолуольных изомеров (моно-, ди- и три-бутилтолуолов), 0,42 мас.% тяжелых, деалкилируют над различными катализаторами молекулярными ситами. Алкильная группа в бутилтолуоле образована линейньми и разветвленными бутильными группами, но главным образом втор-бутильной группой. Результаты приведены в Таблице 3.

Пример 5

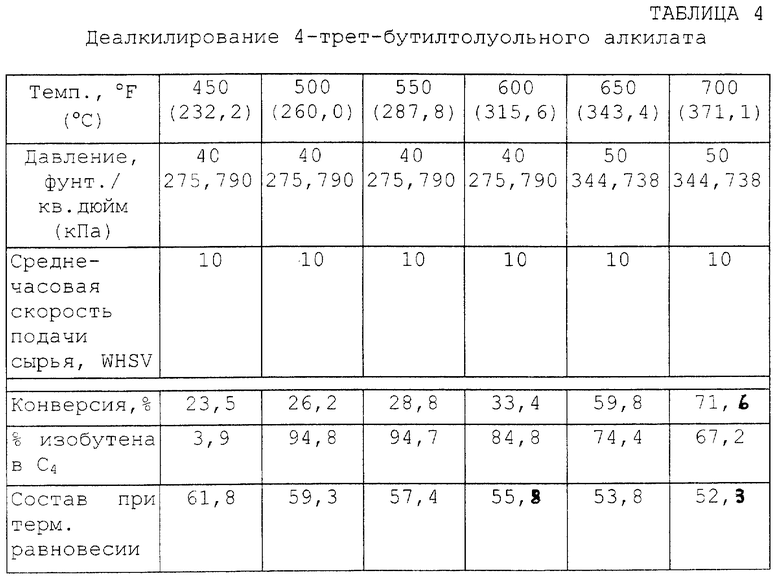

Деалкилирование трет-бутилтолуола проводят с использованием сырья, состоящего из 64,5% трет-бутилтолуола и 35,41% толуола. Коммерческий ферриеритный катализатор (4,78 г и 10-20 меш) загружают в реактор из нержавеющей стали (диаметром 0,5 дюйма (12,75 мм) и длиной 10 дюймов (25,4 мм)) для деалкилирования указанного сырья. Результаты приведены в Таблице 4.

Контрольные опыты проводили для изомеризации углеродного скелета линейных олефинов в контрольном примере 1 и 2. Когда изомеризацию линейных С4 и C5 олефинов проводили в паровой фазе с использованием коммерческого ферриеритного катализатора в традиционном режиме работы неподвижного слоя катализатора, происходили серьезные изменения активности и селективности в начале взаимодействия, как описано в опубликованных статьях и патентах, ввиду образования кокса на высокоактивных центрах. Изомеризация углеродного скелета линейных С4 и C5 олефинов становилась эффективной при относительно высокой температуре, >750oF (>399oС).

Когда конверсию линейных олефинов в изоолефины проводили в соответствии с данным изобретением, имели место значительные отличия в температуре реакции от традиционной парофазной скелетной изомеризации олефинов с использованием неподвижного слоя катализатора, что позволяет проводить способ в более широком интервале температуры для данного изобретения. Это приводит к более длительному циклу работы катализатора. Ввиду очищающего действия высококипящих ароматических соединений в сырье в процессе алкилирования или деалкилирования стало возможным сохранять поверхность катализатора и поры более чистыми в течение более продолжительного периода времени. Активные центры и поры на катализаторах остаются более чистыми от осаждения кокса. Следовательно, катализаторы были способны сохранять высокие активности в течение более длительного времени.

Неожиданно реакция деалкилирования алкилатов была эффективной при температурах значительно более низких, чем температура (<750oF - 398,9oС), необходимая для скелетной изомеризации олефинов при проведении ее с использованием неподвижного слоя катализатора. Тот факт, что реакция деалкилирования может проводиться при температуре, более низкой, чем изомеризация скелета олефинов для данного катализатора, имеет очень большое значение для получения изоолефинов или производных изоолефинов. Поскольку равновесная концентрация изоолефинов уменьшается с температурой, конверсия линейных олефинов в изоолефины, проводимая в соответствии с данным изобретением, приводит к более высоким выходам изоолефииов, как показано в Таблицах 1 и 3. Преимущество данного изобретения по сравнению с традиционным способом скелетной изомеризации олефинов может быть ясно представлено. В данном изобретении не только содержание изоолефиновых компонентов в потоках продукта является более высоким, чем в традиционной скелетной изомеризации олефинов, но и потоки продукта данного изобретения имеют более высокие концентрации олефинов, что приводит к желаемым потокам изоолефинов для технологического процесса с нисходящим потоком. Например, при получении простых эфиров, таких как МТВЕ или TAME, может быть получен более высокий выход простых эфиров для установки данного размера. Линейные олефины в продуктах могут быть превращены в изоолефины после удаления изоолефинов селективной реакцией изоолефинов и посредством рецикла в реактор алкилирования, поскольку содержание парафиновых компонентов в потоке продукта является достаточно низким. Однако это заключение не распространяется на традиционные способы изомеризации скелета олефинов, поскольку концентрация олефинов в рафинатном потоке из реактора выделения олефинов (селективный реактор) является слишком низкой. Более высококипящие алкилированные продукты могут легко деалкилироваться с получением олефинов и ароматических соединений. Непрореагировавшие алкилаты могут быть выделены традиционным способом, таким как простая отгонка, и рециркулированы, а ароматические соединения отделяют из С4 или C5 углеводородов стандартной отгонкой или способом отгонки легких фракций, и рециркулируют в реактор алкилирования.

Когда трет-алкилбензол, такой как трет-бутилтолуол, де-алкилируют с помощью ферриеритного катализатора (Р1) при более низких температурах, олефиновые продукты представляют собой по существу чистый изобутилен, как показано в Таблице 4. Однако, когда деалкилирование проводили при более высокой температуре, трет-олефиновые продукты были все более и более разбавлены другими олефиновыми изомерами.

Данное изобретение также может применяться для улучшения октанового числа FCC бензина и нафта-бензина, подвергшегося легкому риформингу, в одну стадию. Вместо проведения отдельно стадий алкилирования и деалкилирования алкилирование, деалкилирование и изомеризацию олефинов можно проводить одновременно в колонне каталитической дистилляции, в которую загружен кислотный катализатор. С4-C8 олефины в бензине могут быть эффективно превращены в смеси олефиновых изомеров. Бензиновое сырье подается в среднюю секцию колонны каталитической дистилляции. Точное положение точки ввода сырья на колонне может изменяться за счет изменения состава бензина для получения наибольшего улучшения RON. Верхний погон и кубовый продукт из дистилляционной колонны соединяют для получения улучшенного бензина.

Использование: нефтехимия. Сущность: изомеризацию C4-C15 олефинов осуществляют посредством взаимодействия C4-C15 олефинов, имеющих первое скелетное распределение, с ароматическими соединениями в условиях алкилирования для получения алкилированного ароматического продукта, деалкилирования алкилированного ароматического продукта в условиях деалкилирования или получения деалкилированного продукта, содержащего указанные ароматические соединения и олефины, соответствующие олефинам в алкилировании и имеющие второе скелетное распределение, отличное от указанного первого скелетного распределения. В алкилировании и деалкилировании используются кислотные катализаторы, такие как молекулярные сита. Реакции могут быть проведены либо в реакторах прямоточного типа с неподвижным слоем, либо в реакторах каталитической дистилляции. Технический результат: улучшение селективности изомеризации и облегчение разделения продуктов. 2 с. и 31 з.п.ф-лы, 4 табл., 4 ил.

| US 4045506 А, 30.08.1997 | |||

| RU 95101855 A1, 20.11.1996 | |||

| US 5243116 A, 07.09.1993 | |||

| WO 9521225 A1, 10.08.1995 | |||

| US 5321194 А, 14.06.1994. |

Авторы

Даты

2002-08-10—Публикация

1998-06-02—Подача