Изобретение относиться к пищевой промышленности, а именно к автоматизации процессов очистки отработанного теплоносителя (воздуха) от пылевидных фракций пищевых продуктов. Оно может быть использовано в устройствах для очистки отработанных газовых сред от пылевидных продуктов и в других отраслях промышленности, использующих очистку газов.

Известен способ автоматического управления процессом очистки отработанного теплоносителя (воздуха) от пылевидных частиц сухого молока, предусматривающий измерение расхода отработанного теплоносителя, перепада давления в пылеотделителе, давления и температуры продукта в предматричной зоне экструдера, частоту вращения рабочего органа с коррекцией давления продукта в предматричной зоне [Варваров В.В., Дворецкий Г.Б., Полянский К.К. Очистка теплоносителя при сушке пищевых продуктов. - Воронеж: Изд-во ВГУ, 1988. - 136 с.].

Недостатками известного способа является невозможность регулирования и поддержания требуемой степени очистки теплоносителя в заданных пределах на выходе из пылеотделителя и, как следствие, значительные выбросы пылевидных фракций в атмосферу.

Технической задачей изобретения является повышение степени очистки теплоносителя за счет регулирования центробежной силы, действующей на частицы в пылеотделителе, в зависимости от степени размера улавливаемых частиц и времени пребывания потока теплоносителя в пылеотделителе.

Поставленная задача достигается тем, что в предлагаемом способе автоматического управления процессом очистки отработанного теплоносителя, предусматривающем измерение расхода отработанного теплоносителя, перепада давления в пылеотделителе, новым является то, что измеряют угол подвода потока теплоносителя в горизонтальном и вертикальном направлениях, концентрацию пылевидных фракций в исходном и очищенном теплоносителе, массу получаемой пылевидной фракции, устанавливают скорость движения теплоносителя по разности концентраций пылевидных фракций в исходном и очищенном теплоносителе и по текущему значению массы получаемой пылевидной фракции осуществляют двойную коррекцию: сначала путем изменения центробежной силы воздействием на изменение угла подвода потока теплоносителя в горизонтальном направлении, а затем путем изменения времени пребывания теплоносителя в пылеотделителе воздействием на изменение угла подвода потока теплоносителя в вертикальном направлении.

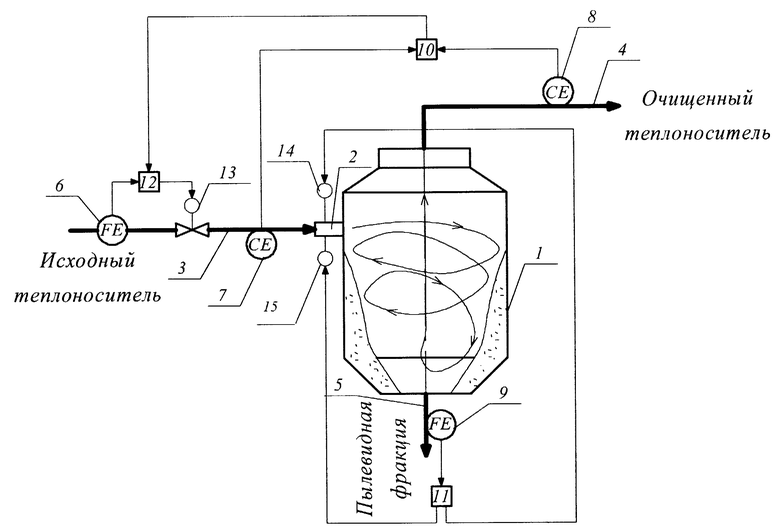

На чертеже представлена схема осуществления предлагаемого способа.

Схема содержит пылеотделитель 1 с подводящим патрубком 2, установленным с возможностью регулирования угла подвода потока исходного теплоносителя в горизонтальном и вертикальном направлениях, и линии: 3 подвода исходного теплоносителя, 4 отвода очищенного теплоносителя, 5 отвода пылевидной фракции, датчики: 6 расхода исходного теплоносителя; 7 и 8 концентрации пылевидных фракций в исходном и очищенном теплоносителе; 9 массы получаемой пылевидной фракции; вторичные приборы 10 и 16; регуляторы 11 и 12; исполнительные механизмы: расхода исходного теплоносителя 13, изменения угла подвода потока теплоносителя в горизонтальном и вертикальном направлениях 14 и 15.

Способ осуществляется следующим образом.

По текущему значению разности концентраций в исходном и конечном теплоносителе, измеряемой датчиками соответственно 7 и 8 и вторичным прибором 10, регулятор 12 посредством исполнительного механизма 13 устанавливает заданный расход исходного теплоносителя в линии 3.

По информации о расходе исходного теплоносителя, получаемой с датчика 6, и концентрации пылевидной фракции в исходном теплоносителе, получаемой с датчика 7, вторичный прибор 16 вырабатывает задание регулятору 11.

По текущему значению пылевидной фракции, измеряемой датчиком 9 в линии 5, регулятор 11 вырабатывает сигнал отклонения текущего значения расхода пылевидной фракции от заданного сигнала, который передается с вторичного прибора 16, и посредством исполнительных механизмов 14 и 15 соответственно воздействует сначала на центробежную силу потока исходного теплоносителя путем изменения угла его подачи в горизонтальном направлении, а затем, на время пребывания продукта в пылеотделителе путем изменения угла наклона подачи исходного теплоносителя в вертикальном направлении. Частицы, содержащиеся в исходном теплоносителе, под действием центробежной силы прижимаются к внутренней боковой поверхности пылеотделителя и затем под действием сил гравитации опускаются в его нижнюю часть, откуда отводятся. Очищенный поток теплоносителя выходит из пылеотделителя через патрубок в верхней части.

Таким образом, достигается максимальная эффективность улавливания пылевидных фракций, содержащихся в исходном теплоносителе.

Рассмотрим конкретный пример реализации способа автоматического управления процессом очистки отработанного теплоносителя в циклоне марки ЦН-15, оборудованного патрубком с возможностью изменения угла подвода теплоносителя в горизонтальной и вертикальной плоскости, используемого для очистки отработанного сушильного агента в распылительной сушилке РСМ-500.

Процесс осуществляется со следующими техническими характеристиками:

Расход исходного теплоносителя, м3/ч - 29630 - 31960

Начальная концентрация исходного теплоносителя, % (600 мг/м3) - 28,4 - 35,8

Конечная концентрация исходного теплоносителя, % (171 мг/м3) - 4,5 - 5,8

Перепад давления (гидравлическое сопротивление) циклона, Па - 940 - 1250

Масса пылевидной фракции, кг/ч - 12,7 - 13,7

После выхода сушилки на рабочий режим значение расхода исходного теплоносителя, измеряемого датчиком 6, составляет, например, 30187 м3/ч, а значения начальной и конечной концентрации пылевидных фракций в теплоносителе, измеряемые датчиками 7 и 8 соответственно, составляют, например, 32,1% (600 мг/м3) и 5,1% (171 мг/м3). По разности концентраций пылевидных фракций в исходном и очищенном теплоносителе, например, (32,1-5,1=27,0%) вторичный прибор 10 вырабатывает задание регулятору 12, который посредством исполнительного механизма 13 устанавливает скорость движения теплоносителя в циклоне 1, например, 2,0 м/с.

Текущее значение массы получаемой пылевидной фракции с помощью датчика 9, например, 13,2 кг/ч, непрерывно сравнивается в логическом блоке 11 с заданным значением, например, 13,7 кг/ч, который по результату рассогласования текущего и заданного значений посредством исполнительного механизма 15 осуществляет увеличение центробежной силы путем воздействия на изменение угла подвода потока теплоносителя в горизонтальном направлении, например, на 7o от оси тангенциального ввода теплоносителя. Ресурс управления по данному каналу ограничен углом подвода теплоносителя и составляет 0...15o. При угле подвода потока теплоносителя в горизонтальном направлении 45o центробежная сила равна нулю. В этом случае поток исходного теплоносителя направлен к центру циклона, что приводит к резкому снижению эффективности очистки.

Если текущее значение массы получаемой пылевидной фракции не соответствует заданному, а ресурс управления по изменению угла подвода потока теплоносителя в горизонтальном направлении исчерпан, то логический блок 11 вырабатывает сигнал на изменение времени пребывания теплоносителя в циклоне путем воздействия на изменение угла подвода потока теплоносителя в вертикальном направлении с помощью исполнительного механизма 14. При этом обеспечивается разность между текущим и заданным значением массы пылевидной фракции, равная нулю.

Экспериментально установлены диапазоны изменения угла подвода теплоносителя в горизонтальной (0...15o) и вертикальной (от +4o до -22o) плоскости для частиц сухого молока полидисперсного состава.

Данные по обоснованию времени пребывания частиц сухого молока в циклоне сушилки РСМ-500 приведены в [Варваров В.В., Дворецкий Г.Б., Полянский К.К. Очистка теплоносителя при сушке пищевых продуктов. Воронеж: Изд-во ВГУ, 1988. - 136 с.].

Реализация предлагаемого способа автоматического управления процессом очистки отработанного теплоносителя в циклоне марки ЦН-15, используемого для очистки отработанного сушильного агента в распылительной сушилке РСМ-500, осуществлена на ООО "Малыш" г. Воронежа.

Таким образом, предлагаемый способ автоматического управления процессом очистки отработанного теплоносителя по сравнению с базовым имеет следующие преимущества:

- более эффективную очистку отработанного теплоносителя в зависимости от полидисперсного состава пылевидных фракций за счет оптимизации и регулирования центробежной силы, действующей на улавливаемые частицы;

- более высокая точность поддержания технологических параметров и большая надежность системы автоматического регулирования очистки отработанного теплоносителя;

- уменьшение выбросов в атмосферу, улучшение экологической обстановки, улавливание пылевидных фракций готового продукта, что способствует увеличению производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖАРКИ КОФЕ | 2001 |

|

RU2203553C1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2164650C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2001 |

|

RU2184653C1 |

| ОБЖАРОЧНЫЙ АППАРАТ | 2001 |

|

RU2197833C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА БЕЛКОВО-ВИТАМИННОГО КОРМОПРОДУКТА ИЗ ПОСЛЕСПИРТОВОЙ ЗЕРНОВОЙ БАРДЫ | 2005 |

|

RU2307155C2 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169325C1 |

| ТОРОИДАЛЬНАЯ УСТАНОВКА ДЛЯ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ | 2001 |

|

RU2202934C1 |

| ПЫЛЕУЛОВИТЕЛЬ | 2004 |

|

RU2260476C1 |

| УСТАНОВКА ДЛЯ САТУРАЦИИ САХАРОСОДЕРЖАЩЕГО РАСТВОРА | 2002 |

|

RU2217502C1 |

| САТУРАТОР ДЛЯ САХАРОСОДЕРЖАЩЕГО РАСТВОРА | 2001 |

|

RU2196829C1 |

Изобретение относится к пищевой промышленности, а именно к автоматизации процессов очистки отработанного теплоносителя от пылевидных фракций пищевых продуктов. Оно может быть использовано в устройствах для очистки отработанных газовых сред от пылевидных продуктов и в других отраслях промышленности, использующих очистку газов. Способ автоматического управления процессом очистки отработанного теплоносителя предусматривает измерение расхода отработанного теплоносителя, перепада давления в пылеотделителе. Измеряют угол подвода потока теплоносителя в горизонтальном и вертикальном направлениях, концентрацию пылевидных фракций в исходном и очищенном теплоносителе, массу получаемой пылевидной фракции, скорость движения теплоносителя устанавливают по разности концентраций пылевидных фракций в исходном и очищенном теплоносителе и по текущему значению массы получаемой пылевидной фракции осуществляют двойную коррекцию: сначала путем изменения центробежной силы воздействием на изменение угла подвода потока теплоносителя в горизонтальном направлении, а затем путем изменения времени пребывания теплоносителя в пылеотделителе воздействием на изменение угла подвода потока теплоносителя в вертикальном направлении. Такой способ позволяет повысить степень очистки теплоносителя за счет регулирования центробежной силы, действующей на частицы в пылеотделителе, в зависимости от размера улавливаемых частиц и времени пребывания потока теплоносителя в пылеотделителе. 1 ил.

Способ автоматического управления процессом очистки отработанного теплоносителя, предусматривающий измерение расхода отработанного теплоносителя, перепада давления в пылеотделителе, отличающийся тем, что измеряют угол подвода потока теплоносителя в горизонтальном и вертикальном направлениях, концентрацию пылевидных фракций в исходном и очищенном теплоносителе, массу получаемой пылевидной фракции, скорость движения теплоносителя устанавливают по разности концентраций пылевидных фракций в исходном и очищенном теплоносителе и по текущему значению массы получаемой пылевидной фракции осуществляют двойную коррекцию: сначала путем изменения центробежной силы воздействием на изменение угла подвода потока теплоносителя в горизонтальном направлении, а затем путем изменения времени пребывания теплоносителя в пылеотделителе воздействием на изменение угла подвода потока теплоносителя в вертикальном направлении.

| ВАРВАРОВ В.В | |||

| и др | |||

| Очистка теплоносителя при сушке пищевых продуктов | |||

| - Воронеж: ВГУ, 1988, с.136 | |||

| УСТАНОВКА ДЛЯ ОСУШКИ И ОЧИСТКИ СЖАТОГО ГАЗА | 0 |

|

SU285893A1 |

| Способ автоматического управления процессом сушки во вращающейся сушилке | 1979 |

|

SU866369A1 |

| Способ автоматического управления процессом распылительной сушки | 1980 |

|

SU916925A1 |

| Способ автоматического управления процессом распылительной сушки | 1980 |

|

SU966470A2 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| US 5230166 А, 27.07.1993. | |||

Авторы

Даты

2002-08-10—Публикация

2001-11-06—Подача