Настоящее изобретение относится к способу изготовления полупроводникового устройства, в частности к способу изоляции канавками, который позволяет свести к минимуму напряжения, возникающие на кремниевой подложке.

Чтобы повысить степень интеграции полупроводникового устройства, был разработан способ изоляции канавками и изготовлено устройство, в котором применяется этот способ.

В типичном способе изоляции канавками предварительно заданный район подложки полупроводника протравливают, получая район канавок, имеющих четырехугольное сечение, и в районе канавок изготавливают изоляционную пленку из изоляционного материала. В этот момент осуществляют окисление внутренних боковых стенок канавок или уплотняют изолирующий материал, которым заполнен район канавок. Это делают с целью компенсировать ущерб, нанесенный при протравливании канавок. В ходе этого процесса создается напряжение вследствие различий между коэффициентами теплового расширения изолирующей пленки и полупроводниковой подложки. Напряжение концентрируется в подложке полупроводника вокруг изолирующей пленки, и особенно вокруг углов канавок. Напряжение, накопленное в подложке полупроводника, приводит к дефектам кремния, таким как дислокация в подложке полупроводника. Такой дефект кремния вызывает увеличение тока утечки через переход в полупроводниковых устройствах. В результате либо полупроводниковое устройство неправильно функционирует, либо повышаются энергозатраты.

Задача настоящего изобретения состоит в том, чтобы создать способ изоляции канавками, посредством которого можно снять напряжение в районе изоляции полупроводниковой подложки.

Для того, чтобы выполнить поставленную задачу, был разработан способ изоляции канавками для полупроводникового устройства. В соответствии с данным способом заполняющая канавки оксидная пленка, состоящая из композитной пленки, образованной двумя последовательно нанесенными слоями, имеющими различные характеристики напряжения, создается на полупроводниковой подложке, на которой нанесен трафаретный слой, предназначенный для того, чтобы выявлять район канавок полупроводниковой подложки. Проводят уплотнение заполняющей канавки оксидной пленки. Заполняющую канавки оксидную пленку выравнивают до тех пор, пока верхняя поверхность трафаретного слоя не обнажается так, что в районе канавки образуется заполняющий канавки слой.

Композитную пленку получают путем последовательного нанесения первой и второй оксидной пленок, которые сразу после осаждения имеют противоположные характеристики напряжения.

В соответствии с настоящим изобретением в процессе начального осаждения и последующей температурной обработки заполняющей канавки оксидной пленки уменьшается напряжение в оксидной пленке, заполняющей канавки, и напряжение, которое вызывает заполняющая канавки оксидная пленка в подложке полупроводника.

Описанная цель изобретения и его преимущества станут яснее при ознакомлении с подробным описанием со ссылками на чертежи.

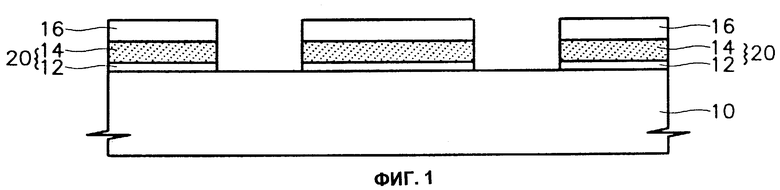

Фиг. 1-5 представляют собой виды в разрезе, иллюстрирующие способ изоляции канавками по предпочтительному варианту осуществления настоящего изобретения.

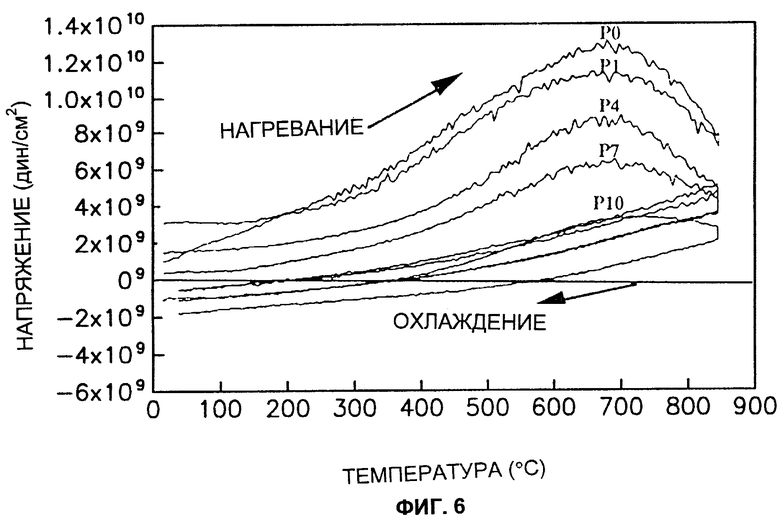

Фиг.6 представляет собой диаграмму, показывающую гистерезис напряжений в зависимости от изменения температуры, когда проводят термообработку для уплотнения заполняющей канавки оксидной пленки.

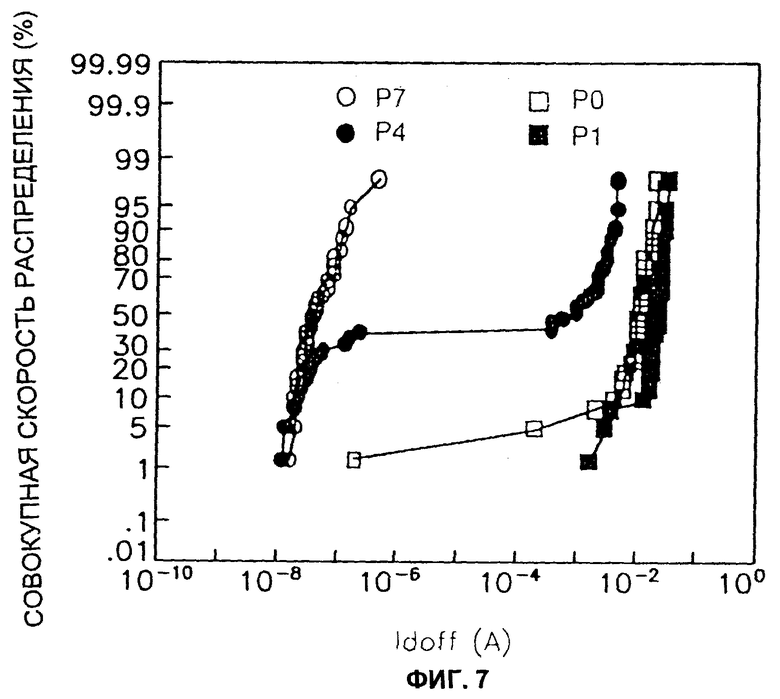

Фиг. 7 представляет собой диаграмму, показывающую совокупное распределение характеристик тока утечки при использовании транзисторов, изготовленных на полупроводниковых подложках, на которых изолирующие канавки пленки были образованы в различных условиях.

На фиг. 1 показан этап получения трафаретного слоя 20 и временного слоя 16 на полупроводниковой подложке 10. Сначала на полупроводниковой подложке 10 получают нижнюю оксидную пленку толщиной  или менее, затем нитридную пленку толщиной

или менее, затем нитридную пленку толщиной  или менее, потом временную оксидную пленку толщиной

или менее, потом временную оксидную пленку толщиной  или менее. Временную оксидную пленку создают для того, чтобы защитить нитридную пленку во время изготовления района канавок в ходе последующего процесса, и создают ее путем термоокисления. Временную оксидную пленку можно и не создавать в зависимости от обстоятельств. Затем на временную оксидную пленку, нитридную пленку и нижнюю оксидную пленку последовательно переносят трафарет, посредством чего получают временной слой 16 и трафаретный слой 20, состоящий из трафарета нижней оксидной пленки 12 и трафарета нитридной пленки 14. Эти три слоя обнажают предварительно заданный район полупроводниковой подложки 10.

или менее. Временную оксидную пленку создают для того, чтобы защитить нитридную пленку во время изготовления района канавок в ходе последующего процесса, и создают ее путем термоокисления. Временную оксидную пленку можно и не создавать в зависимости от обстоятельств. Затем на временную оксидную пленку, нитридную пленку и нижнюю оксидную пленку последовательно переносят трафарет, посредством чего получают временной слой 16 и трафаретный слой 20, состоящий из трафарета нижней оксидной пленки 12 и трафарета нитридной пленки 14. Эти три слоя обнажают предварительно заданный район полупроводниковой подложки 10.

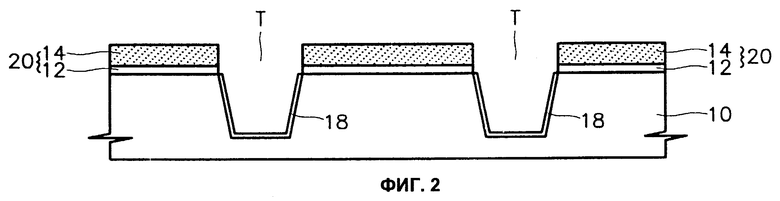

Этап формирования района канавок (Т) показан на фиг.2. Как показано на Фиг. 2 обнаженную часть полупроводниковой подложки 10 подвергли селективному сухому травлению с использованием трафаретного слоя 20 в качестве клише для травления; с помощью этого травления получили район канавок (Т) глубиной около  или менее. К этому моменту временный слой 16 также уже протравлен и почти полностью удален одновременно с образованием района канавок (Т). Только очень тонкая оксидная пленка (не показана) остается на поверхности трафаретного слоя 20. После этого, чтобы компенсировать ущерб, нанесенный в процессе травления с целью изготовить район канавок (Т), на боковых стенках и нижней поверхности района канавок (Т) изготавливают оксидную пленку 18, используя для этого способ термоокисления.

или менее. К этому моменту временный слой 16 также уже протравлен и почти полностью удален одновременно с образованием района канавок (Т). Только очень тонкая оксидная пленка (не показана) остается на поверхности трафаретного слоя 20. После этого, чтобы компенсировать ущерб, нанесенный в процессе травления с целью изготовить район канавок (Т), на боковых стенках и нижней поверхности района канавок (Т) изготавливают оксидную пленку 18, используя для этого способ термоокисления.

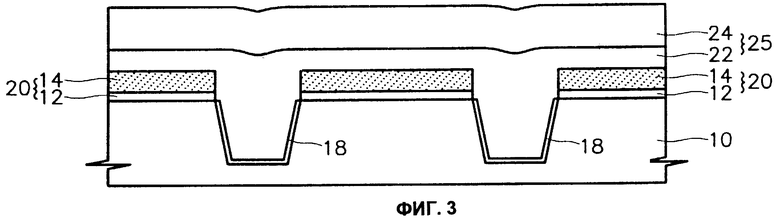

На фиг.3 показан этап создания заполняющей канавки оксидной пленки 25. В настоящем изобретении заполняющая канавки оксидная пленка 25 представляет собой композитную пленку, которая включает в себя две оксидные пленки, каждая из которых имеет разный характер напряжений непосредственно после осаждения. Т.е. чтобы получить заполняющую канавки оксидную пленку 25, в районе канавок (Т) и на верхней поверхности трафарета нитридной пленки 14 изготавливают первую оксидную пленку 22, обладающую сильным растягивающим напряжением и прекрасной способностью заполнять канавки, причем эта пленка имеет заданную толщину. Затем на первой оксидной пленке 22 получают вторую оксидную пленку 24, имеющую более высокое сжимающее напряжение, чем первая оксидная пленка 22, причем этой пленке придают заданную толщину. К этому времени сумма толщин первой и второй оксидных пленок 22 и 24 соответствует сумме глубины района канавок (Т), толщин трафарета нижней оксидной пленки 12 и трафарета нитридной пленки 14 и той толщины, которая будет выбрана при травлении в ходе последующей операции выравнивания. Например, когда глубина района канавок (Т) составляет  и суммарная толщина трафарета нижней оксидной пленки 12 и трафарета нитридной пленки 14 равна

и суммарная толщина трафарета нижней оксидной пленки 12 и трафарета нитридной пленки 14 равна  , то сумма толщин первой и второй оксидных пленок 22 и 24 задают примерно в

, то сумма толщин первой и второй оксидных пленок 22 и 24 задают примерно в  , допуская, что около

, допуская, что около  будут сняты во время последующего выравнивания.

будут сняты во время последующего выравнивания.

Например, первая оксидная пленка 22 может быть образована на основе ТЕОС (тетра-этил-ортосиликат)-О3 с помощью способа химического осаждения из газовой фазы (ХОГ). Эта пленка далее будет называться "оксидная пленка на основе ТЕОС-О3, полученная способом ХОГ". Вторую оксидную пленку можно получить, например, на основе ТЕОС с помощью способа плазменного ХОГ (далее такая пленка будет называться "оксидная пленка на основе ТЕОС-Оз, полученная способом плазменного ХОГ"), на основе SiH4 способом плазменного ХОГ (такая пленка далее будет называться "оксидная пленка на основе SiH4, полученная способом плазменного ХОГ", или в виде оксидной пленки, получаемой из высокоплотной плазмы. В альтернативном варианте первая оксидная пленка 22 может быть оксидной пленкой, полученной из высокоплотной плазмы. В этом случае вторая оксидная пленка 24 представляет собой оксидную пленку на основе ТЕОС-О3, полученную способом ХОГ.

Заполняющую канавки оксидную пленку 25 изготавливают в виде вышеописанной композитной пленки, состоящей из двух слоев, по следующим причинам. В том случае, если заполняющий канавки слой получен обычным способом путем осаждения только оксидной пленки, изготавливаемой способом ХОГ на основе заполнителя (например, ТЕОС-О3), предназначенного для заполнения района канавок, то заполняющий канавки слой сразу после осаждения имеет тенденцию становится пористым. Соответственно, если последующий процесс влажного травления осуществляют сразу после этого при использовании в качестве травильного раствора раствор HF и такому травлению подвергают заполняющий канавки слой без его дополнительной обработки, то протравливают избыточную часть этого заполняющего канавки слоя. В результате трудно получить изолирующую канавки пленку, имеющую нужный профиль. Поэтому часто, после получения заполняющего канавки слоя, применяют метод повышения плотности заполняющего канавки слоя путем термообработки при температуре в 1000oС или выше. Однако не все признают, что начальное напряжение создается сразу после образования заполняющего канавки слоя, а температурное напряжение создается в процессе вышеописанной термообработки при высокой температуре. Для того, чтобы измерить напряжение в заполняющем канавки слое был проведен эксперимент, в ходе которого в качестве заполнителя для заполнения района канавок использовали только одну оксидную пленку, как в обычном способе, и в качестве этой единственной оксидной пленки использовали оксидную пленку на основе ТЕОС-О3, полученную способом ХОГ и вызывающую растягивающее напряжение. В результате этого эксперимента было обнаружено, что сразу после осаждения оксидная пленка создает растягивающее напряжение порядка 109 дин/см2. А когда температура достигает около 700oС в ходе термообработки, проводимой с целью повышения плотности оксидной пленки, то растягивающее напряжение достигает порядка 1010 дин/см2, так что оксидная пленка вызывает напряжение кремниевой подложки. В результате в том случае, когда заполняющий канавки слой изготавливают в виде оксидной пленки, имеющей напряжение только одного типа, например в виде пленки, состоящей только из пленки на основе ТЕОС-О3, полученной способом ХОГ и вызывающей растягивающее напряжение, то первоначальное напряжение, возникающее сразу после осаждения пленки, и напряжение, создаваемое в ходе термообработки, увеличиваются. Поэтому возрастает вероятность дефектов полупроводникового устройства. Конкретные экспериментальные данные по вышеуказанным результатам будут приведены ниже.

В соответствии с настоящим изобретением для того, чтобы снизить начальное напряжение в слое материала, заполняющего канавки, и избыточное напряжение, создаваемое в ходе термообработки, заполняющую канавки оксидную пленку 25 изготавливают в виде многослойной пленки, состоящей из двух оксидных пленок, имеющих противоположные характеристики напряжения, возникающего сразу после осаждения. То есть, этими двумя оксидными пленками являются первая оксидная пленка 22, вызывающая растягивающее напряжение, и вторая оксидная пленка 24, вызывающая сжимающее напряжение. Заполняющую канавки оксидную пленку можно изготовить также в виде композитной пленки, в которой первая оксидная пленка вызывает сжимающее напряжение, а вторая оксидная пленка вызывает растягивающее напряжение.

После этого заполняющую канавки оксидную пленку 25 подвергают термообработке при температуре приблизительно от 1000 до 1200oС для повышения плотности.

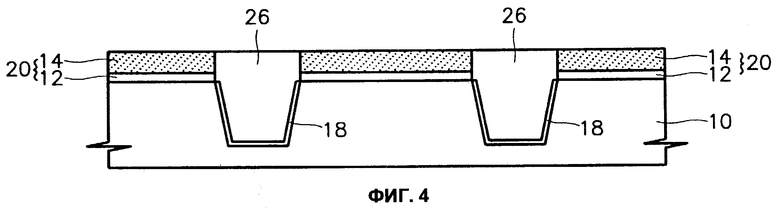

На фиг. 4 показан вид в разрезе, иллюстрирующий этап выравнивания заполняющей канавки оксидной пленки. Заполняющую канавки оксидную пленку 25 выравнивают с применением способа химико-механического полирования (ХМП) до тех пор, пока не обнажается трафарет нитридной пленки 14, используемый в качестве слоя, предотвращающего вытравливание; посредством этого в районе канавок (Т) получают заполняющий канавки слой 26.

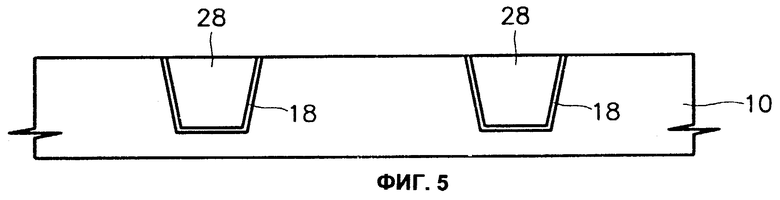

На фиг.5 показан этап получения изоляционной пленки. Точнее, обнаженный трафарет нитридной пленки 14 с помощью травителя нитридной пленки. Затем трафарет нижней оксидной пленки 12 удаляют травителем оксидной пленки, благодаря чему обнажают поверхность подложки полупроводника 10, т.е. активный район. В результате образуется изоляционная пленка 28, имеющая примерно ту же высоту, что и высота поверхности активного района.

В предпочитаемом варианте осуществления настоящего изобретения, который описан выше, заполняющая канавки оксидная пленка получена в виде композитной пленки, состоящей из двух оксидных пленок, обладающих противоположными характеристиками напряжения. Так, в ходе начального осаждения и последующей термообработки заполняющей канавки оксидной пленки снижают напряжение в заполняющей канавки оксидной пленке и напряжение, передаваемое заполняющей канавки оксидной пленкой на полупроводниковую подложку. Следовательно, появляется возможность подавить образование дефектов в кремнии вследствие напряжений в полупроводниковой подложке.

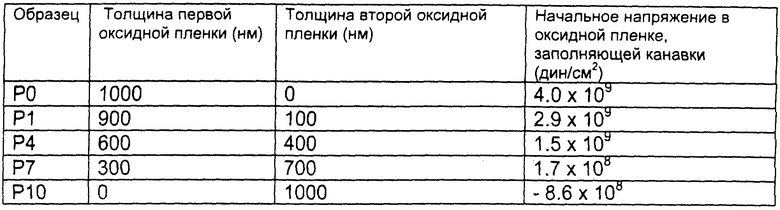

В таблице проиллюстрированы результаты эксперимента по оценке эффективности способа изоляции канавками по настоящему изобретению. В ходе эксперимента первую и вторую оксидные пленки, образующие заполняющую канавки оксидную пленку, осаждали так, что эти пленки имели различную толщину, причем суммарная толщина оксидной пленки, заполняющей канавки, составляла  . Сразу после этого замеряли начальное напряжение в заполняющей канавки оксидной пленке. Первая оксидная пленка представляла собой оксидную пленку на основе ТЕОС-О3, полученную способом ХОГ, и вызывала сжимающее напряжение. Вторая оксидная пленка представляла собой оксидную пленку на основе ТЕОС-Оз, полученную способом плазменного ХОГ, вызывающую растягивающее напряжение.

. Сразу после этого замеряли начальное напряжение в заполняющей канавки оксидной пленке. Первая оксидная пленка представляла собой оксидную пленку на основе ТЕОС-О3, полученную способом ХОГ, и вызывала сжимающее напряжение. Вторая оксидная пленка представляла собой оксидную пленку на основе ТЕОС-Оз, полученную способом плазменного ХОГ, вызывающую растягивающее напряжение.

Из результатов, приведенных в таблице, видно, что начальное напряжение снижается по мере того, как вторая оксидная пленка становится толще, чем первая оксидная пленка.

На фиг.6 дан график, показывающий гистерезис созданных напряжений в зависимости от изменения температуры, когда осуществляют теомообработку с целью повышения плотности заполняющей канавки оксидной пленки, в отношении каждого образца из таблицы. Данные по фиг.6 получали, начиная измерения примерно через тридцать минут после измерений, результаты которых даны в таблице. Можно увидеть, что начальное напряжение, т.е. напряжение при нормальной температуре, отличается от результатов по таблице в случае РО. Причина этого состоит в том, что когда заполняющая канавки оксидная пленка состоит только из оксидной пленки на основе ТЕОС-О3, полученной способом ХОГ, то влага, содержащаяся в воздухе, начинает абсорбироваться в оксидной пленке сразу после образования оксидной пленки. Это влияет на результаты по фиг.6.

На фиг. 6 показано, что пиковые напряжения, создаваемые в ходе термообработки, располагаются так: Р0>Р1>Р4>Р7>Р10. То есть видно, что меньшее напряжение создается в ходе термообработки, когда вторая оксидная пленка становится толще, чем первая оксидная пленка.

На фиг.7 дан график совокупного распределения характеристики тока утечки транзисторов, изготовленных на полупроводниковой подложке, на которую нанесена изолирующую канавки пленка, изготовленная в соответствии с условиями, описанными для каждого из образцов, данные по которым приведены в таблице.

Из фиг. 7 видно, что ток утечки снижается по мере того, как снижается плотность дефектов в полупроводниковой подложке. Т.е. когда напряжение в оксидной пленке, заполняющей канавки, велико, создается множество дефектов в полупроводниковой подложке, и поэтому увеличивается число отказов.

В соответствии с предпочитаемым вариантом осуществления настоящего изобретения, описанным выше, заполняющая канавки оксидная пленка представляет собой композитную пленку, состоящую из двух оксидных пленок, имеющих противоположные характеристики напряжения. Таким образом в ходе начального осаждения и последующей термообработки заполняющей канавки оксидной пленки уменьшают напряжение в заполняющей канавки оксидной пленке. Следовательно, создается возможность подавлять образование в кремнии дефектов, возникающих вследствие напряжений в полупроводниковой подложке.

Несмотря на то, что настоящее изобретение подробно раскрыто со ссылкой на предпочтительный вариант его осуществления, оно не ограничено рамками этого варианта. В рамках технического решения по настоящему изобретению допустимы различные модификации, которые могут быть предложены специалистами.

Изобретение относится к полупроводниковой технике. Предложен способ изоляции канавками с использованием двух типов оксидных пленок. Канавки в полупроводниковой подложке заполняют многослойной пленкой из двух оксидных пленок, нанесенных последовательно и имеющих различные характеристики напряжения. Производят уплотнение композитной оксидной пленки, заполняющей канавки. Затем выравнивают композитную оксидную пленку, заполняющую канавки, до тех пор, пока верхняя поверхность трафаретного слоя не обнажается. Таким образом, в канавках получают заполняющий канавки слой. Техническим результатом изобретения является снижение напряжения в районе изоляции полупроводниковой подложки и повышение степени интеграции полупроводникового устройства. 16 з. п. ф-лы, 7 ил., 1 табл.

| СПОСОБ ВСПУЧИВАНИЯ ТАБАЧНОЙ ЖИЛКИ | 2006 |

|

RU2306050C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| DE 19507279 A1, 15.05.1996 | |||

| УЭББЕР С | |||

| Эффективные методы изготовления СБИС повышенной радиационной стойкости | |||

| - Электроника, 1987, т.60, № 24, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

2002-08-10—Публикация

1997-12-30—Подача