Настоящее изобретение относится к бурению нефтяных и газовых скважин, может быть использовано при изготовлении реагента для буровых растворов и предназначено для осуществления технологии химической обработки глинистых буровых растворов.

Известно применение для обработки буровых растворов поверхностно-активных талловых веществ, таких как фитостерин [1] и талловый пек [2]. Однако их использование затруднено высокой стоимостью, дефицитностью и сложной технологией получения фитостерина; высокой вязкостью таллового пека при повышенных положительных температурах, обильным пенообразованием. При малых расходах фитостерин и талловый пек недостаточно снижают параметры трения, поверхностное натяжение и фильтрацию буровых растворов.

Описано использование в качестве смазочных и ингибирующих добавок талловых масел, продуктов их этерофикации и сульфированных солей [3]. Однако, обладая хорошими смазывающими свойствами, даже при больших расходах на обработку глинистых буровых растворов эти вещества незначительно снижают фильтрацию.

Известно использование для обработки буровых растворов сульфатного мыла [2, 4]. Но в исходном (сыром) виде применение этого вещества крайне осложнено замерзанием и невозможностью дозирования при отрицательных температурах, интенсивным вспенивании буровых растворов, большими расходами.

Известен реагент, взятый нами в качестве прототипа, состоящий из карбоксиметилцеллюлозы и легкого таллового масла в соотношении 1-1,3 мас. ч. легкого таллового масла на 1 мас. ч. карбоксиметилцеллюлозы [5].

Недостатком данного реагента является низкая ингибирующая и смазывающая способность. Реагент неэффективно влияет на восстановление проницаемости керновых пород, трудно растворим.

Задачей заявленного нами изобретения является повышение ингибирующих свойств глинистых буровых растворов и коэффициента восстановления проницаемости продуктивного пласта в результате ослабления фильтрации глинистого бурового раствора и разупрочняющего действия на породы-коллекторы; снижение прихватоопасных свойств глинистых буровых растворов за счет уменьшения напряжения сдвига и коэффициента трения по фильтрационной корке; снижение скорости износа бурового инструмента за счет интенсификации смазочных свойств глинистых буровых растворов.

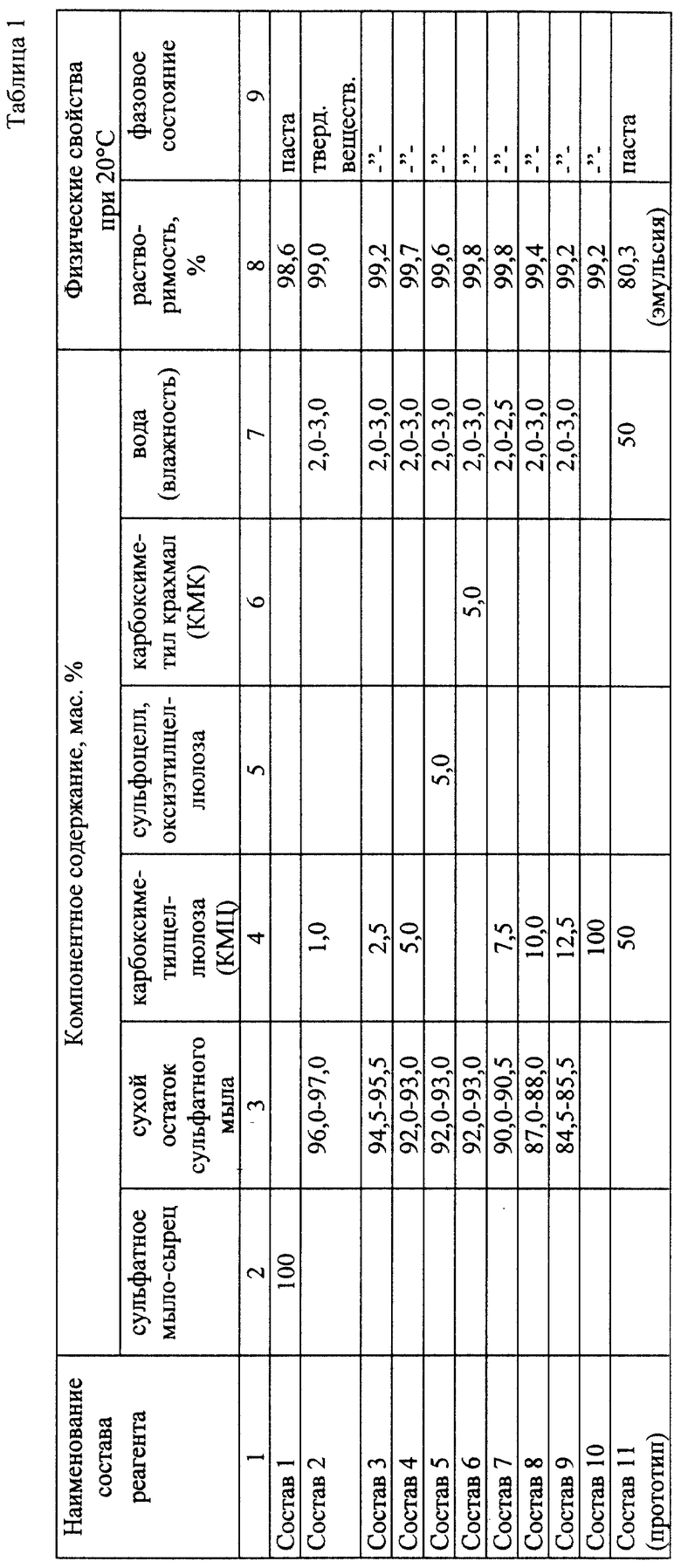

Поставленная задача в реагенте для обработки глинистых растворов, содержащем эфиры целлюлозы или крахмала и сульфатное мыло, решается тем, что он содержит ингредиенты при следующем соотношении, мас.%:

эфиры целлюлозы или крахмала - 2,5 - 10

сульфатное мыло (на сухой остаток) - 90 - 97,5

Существенными отличительными признаками в заявленном изобретении являются:

- реагент для обработки растворов содержит эфиры целлюлозы или крахмала и сульфатное мыло при следующем соотношении ингредиентов, мас.%:

эфиры целлюлозы или крахмала - 2,5 - 10

сухой остаток сульфатного мыла - 90 - 97,5

Известен способ получения реагента, заключающийся в смещении карбоксиметилцеллюлозы и легкого таллового масла в соотношении 1-1,3 мас.ч. таллового масла на 1 мас. ч. карбоксиметилцеллюлозы при температуре исходных компонентов от -10 до 30oС в течение 15-20 мин до получения однородной смеси [5].

Недостатком данного способа приготовления реагента для буровых растворов, взятого нами в качестве прототипа, является отсутствие полифункциональности, а также низкая эффективность реагента.

Задачей получения реагента для обработки глинистых буровых растворов является повышение эффективности реагента.

Поставленная задача в способе приготовления реагента для глинистых буровых растворов, включающем перемешивание ингридиентов, решается тем, что в качестве ингридиентов используют эфиры целлюлозы или крахмала и сырое сульфатное мыло с остаточной влажностью 30%, при этом перемешивание осуществляют до гомогенного пастообразного состояния, выдерживают эту смесь в течение 24-48 часов, после чего ее гранулируют, высушивают в потоке разогретого воздуха при температуре 50-70oС и удаляют воду в пределах 25-30 мас.%.

Существенными отличительными признаками способа приготовления реагента является то, что в качестве ингридиентов используют эфиры целлюлозы и сырое сульфатное мыло с остаточной влажностью не более 30%, при этом перемешивание осуществляют до гомогенного пастообразного состояния, выдерживают полученную смесь в течение 24-48 часов, после чего ее гранулируют, высушивают в потоке разогретого воздуха при температуре 50-70oС и удаляют воду в пределах 25-30 мас.%.

Сульфатное мыло-сырец представляет собой мазеобразное вещество от темно-желтого до темно-коричневого цвета, которое состоит из приблизительно равных количеств натриевых солей смоляных и жирных кислот и сравнительно меньшего количества окисленных и неомыляемых веществ. В составе загрязнений находится значительное количество лигнина, минеральных и других веществ, содержащихся в черном щелоке и увлекаемых при отстаивании выделяющимся сульфатным мылом. Плотность мыла составляет от 910 до 1115 кг/м3.

Состав сульфатного мыла количественно характеризуется следующими средними данными, мас.%:

смоляные и жирные кислоты - 45 - 55

неомыляемые вещества - 4 - 8

лигнин, красящие и другие вещества - 2 - 3

натрий в соединениях - 4 - 8

свободная щелочь, сульфат и карбонат - 1 - 3

воды - 30 - 45

В заявляемых способах использованы эфиры целлюлозы и крахмала производства ЗАО "Полицелл" (г. Владимир): карбоксиметилцеллюлоза, КМЦ (по ТУ 6-55-221-1453-96); оксиэтилцеллюлоза, сульфоцелл (по ТУ 6-55-221-1473-97); карбоксиметилкрахмал, КМК (по ТУ 6-55-221-1379-94); сульфатное мыло (по ТУ ОП 1453-041-05711131-98) производства ОАО "Котласский ЦБК" (г. Коряжма Архангельской области). В качестве глинистого порошка использован черкасский бентонит марки ПБМГ (по ТУ 39-01-08-658-81) с выходом 10,1-13,3 м3/т.

Известен способ обработки глинистого бурового раствора, взятого нами в качестве прототипа, в котором используют смесь, состоящую из 1 мас. ч. карбоксиметилцеллюлозы (эфира целлюлозы) и 1-1,3 мас.ч. легкого таллового масла, и введения полученной смеси в буровой раствор в количестве 1,0-1,5 мас.% от объема раствора [5].

Масло талловое легкое (из состава реагента в способе-прототипе) представляет собой продукт головного погона ректификации сырого таллового масла, получаемого при сернокислотной обработке сырого сульфатного мыла. Масло талловое легкое (по ТУ 13-0281078-100-90) - прозрачная маслянистая жидкость темно-коричневого цвета плотностью 910-970 кг/м3 с массовой долей воды не более 0,2%. Содержит 40-60% жирных кислот, 40-50% неомыляемых веществ и другие соединения (сульфиды, меркаптаны, альдегиды, фенолы - концентрат легколетучих компонентов); нерастворимо в воде.

Наряду с улучшением качества бурового раствора за счет снижения водоотдачи реагент в способе-прототипе обладает и недостатками: относительно низкой ингибирующей и смазывающей способностью, неэффективно влияет на восстановление проницаемости керновых пород, трудно растворим.

Задачей в предлагаемом способе обработки глинистых буровых растворов является повышение ингибирующих свойств глинистых буровых растворов и коэффициента восстановления проницаемости продуктивного пласта в результате ослабления фильтрации глинистых буровых растворов и разупрочняющего действия на породы-коллекторы; снижение прихватоопасных свойств глинистых буровых растворов за счет уменьшения напряжения сдвига и коэффициента трения по фильтрационной корке; снижение скорости износа бурового инструмента за счет интенсификации смазочных свойств глинистых буровых растворов.

Поставленная задача в способе обработки глинистых буровых растворов решается путем введения в глинистые буровые растворы реагента, состоящего из эфиров целлюлозы или крахмала и сульфатного мыла, при этом используют указанный реагент, полученный из мас.%: эфиров целлюлозы или крахмала 2,5-10 и сырого сульфатного мыла (на сухой остаток) 90-97,5 путем перемешивания указанных эфиров и сырого сульфатного мыла с остаточной влажностью до 30% до гомогенного пастообразного состояния, выдерживания полученной смеси в течение 24-48 часов, последующего гранулирования, высушивания в потоке разогретого воздуха при температуре 50-70oC и удаления воды в пределах 25-30 мас. %, а реагент вводят в количестве 0,25-1,0 мас.% от объема бурового раствора.

Существенными отличительными признаками заявленного способа обработки глинистых буровых растворов являются следующие:

Используют реагент, полученный из, мас.%: эфиров целлюлозы или крахмала 2,5-10 и сырого сульфатного мыла (на сухой остаток) 90-97,5 путем перемешивания указанных эфиров и сырого сульфатного мыла с остаточной влажностью до 30% до гомогенного пастообразного состояния, выдерживания полученной смеси в течение 24-48 часов, последующего гранулирования, высушивания в потоке разогретого воздуха при температуре 50-70oС и удаления воды в пределах 25-30 мас.%, а реагент вводят количестве 0,25-1,0 мас.% от объема бурового раствора.

Пример. К 100 г сырого сульфатного мыла (на сухой остаток) с остаточной влажностью до 30% добавляют 3,5 г карбоксиметилцеллюлозы. Компоненты смеси перемешивают до гомогенного пастообразного состояния. После вызревания в течение 24÷48 часов реакционную смесь гранулируют и высушивают в потоке разогретого воздуха при температуре 50-70oС. После удаления около 30 мас.% воды получается реагент состава 4 (по табл.1), содержащий 93 мас.% сухого остатка сульфатного мыла, 5 мас.% карбоксиметилцеллюлозы (КМЦ) с влажностью около 2 мас.%.

В соответствии с указанным примером были приготовлены различные рецептуры реагента, отличающиеся соотношением ингредиентов и качественным составом эфиров целлюлозы или крахмала (табл.1).

Для экспериментальной проверки заявляемого способа обработки глинистых буровых растворов были приготовлены 11 составов (табл.1). Технология обработки заключалась во введении реагента с заявляемым соотношением компонентов в заранее приготовленную глинистую суспензию и перемешивании в течение 0,5-1 часа на лопастной механической мешалке при 500 об/мин.

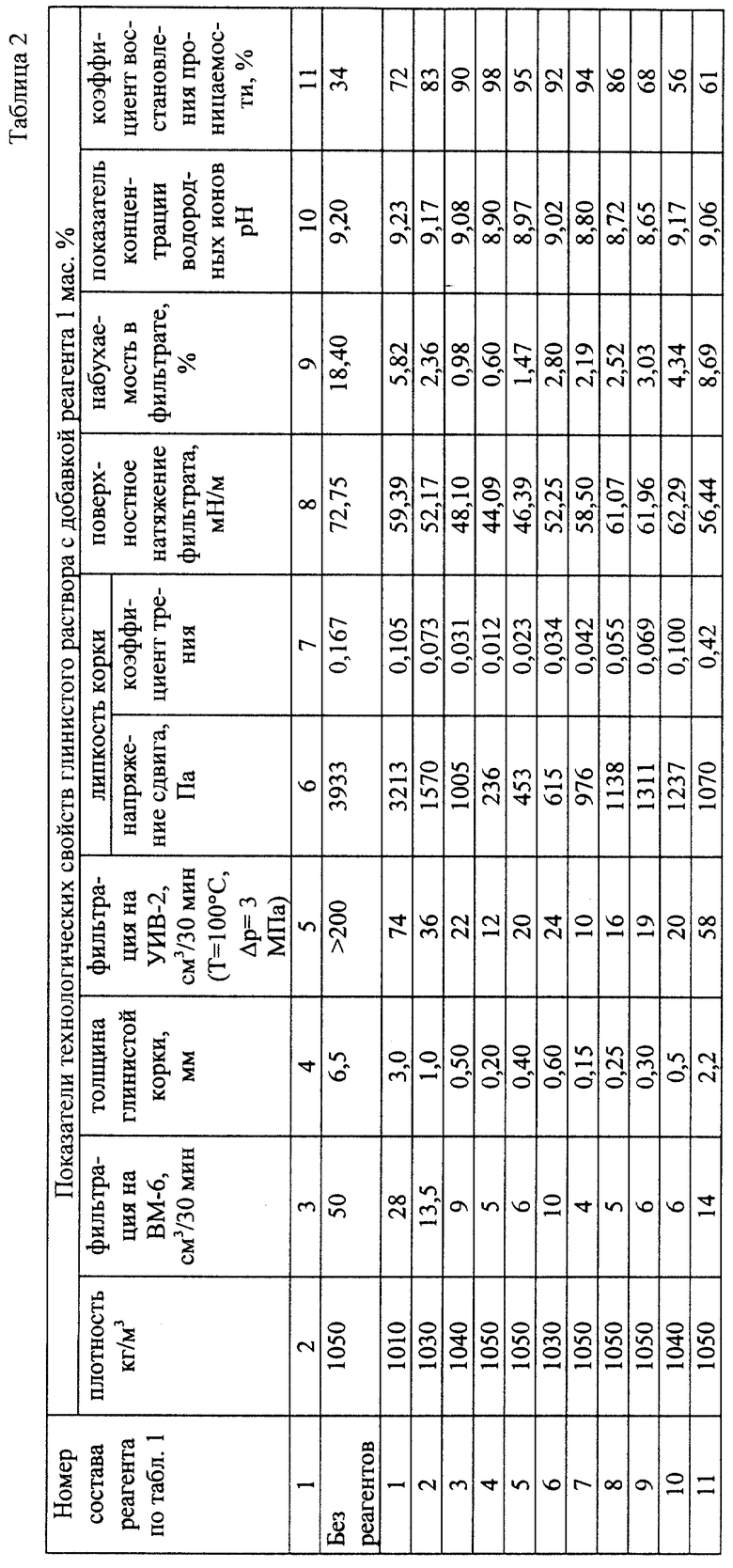

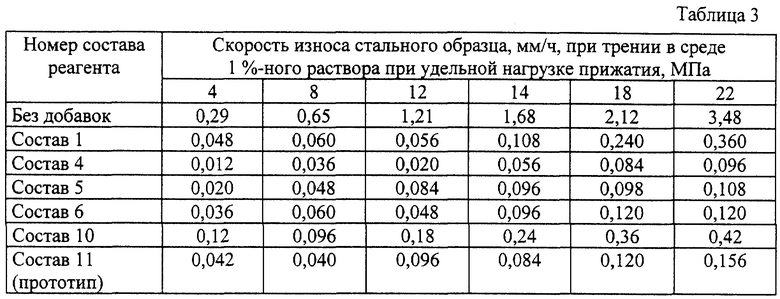

Замер основных технологических параметров получаемых растворов производился на стандартных приборах. Проницаемость керна определялась на установке УИПК-1. Скорость износа стальных образцов при трении в среде глинистых буровых растворов определялась на установке трения МТ-2.

Анализ результатов экспериментальных исследований и испытаний, приведенных в табл.2 и 3, показал, что комплексными свойствами, решающими техническую задачу, обладают только составы, содержание ингредиентов в которых находится в предлагаемых в способе пределах (составы 3, 4, 5, 6, 7, 8). Нарушение этого условия (составы 2, 9) не позволяет эффективно решить поставленную техническую задачу.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый в способе обработки глинистых буровых растворов реагент отличается от известного многофункциональностью, количественным и качественным составом таллового компонента, содержит в 5-10 раз меньше карбоксиметилцеллюлозы (эфира целлюлозы) и альтернативно другие эфиры целлюлозы или крахмала и, как следует из анализа данных исследований (табл.2 и 3), заявляемый реагент для способа обработки имеет значительно лучшее качество по сравнению с реагентом способа-прототипа. Таким образом, заявляемое техническое решение соответствует критерию новизны.

Состав и соотношение компонентов реагента в предлагаемом способе позволяют впервые получить хорошо растворимую твердую талловую многофункциональную добавку для глинистых буровых растворов с пониженным пенообразованием. Реагент обладает противоизносными, смазочными, ингибирующими свойствами и сохраняет высокие значения коэффициента восстановления проницаемости естественных кернов. Этой комплексной эффективности невозможно достичь раздельным применением компонентов реагента (состав 1 и состав 10). Синергизм их взаимного влияния друг на друга и проявление свойства многофункциональности не являлись очевидными и позволяют сделать вывод о соответствии технического решения критерию "изобретательский уровень".

Из приведенных данных следует, что замена в прототипе легкого таллового масла на сухой остаток сульфатного мыла и изменение в новом реагенте массовой доли эфира целлюлозы с 50-65 до 5 мас.% (в лучшем составе 4) позволяет: в 1,6 раза уменьшить поверхностную активность и в 4,8 раза фильтрацию глинистых буровых растворов на забое скважины, в 35 раз уменьшить коэффициент трения и в 4,5 раза снизить напряжение сдвига по глинистой корке; на 37% повысить коэффициент восстановления проницаемости естественного керна; в 1,5 раза уменьшить износ металла в среде глинистых буровых растворов; в 14,5 раз снизить набухаемость образцов и в 1,3 раза поверхностное натяжение фильтрата.

Наряду с указанными преимуществами предложенный способ обработки глинистых буровых растворов с использованием модифицированного сульфатного мыла своей полифункциональностью упрощает технологию приготовления глинистых буровых растворов, сокращает расходы реагентов и транспортные затраты, исключает использование углеводородных смазочных добавок, предотвращая загрязнение окружающей среды.

Реагент получен из доступного сырья по малоэнергоемкой, малозатратной технологии, прошел промышленные испытания на ряде бурящихся скважин. Это свидетельствует о соответствии предлагаемых решений критерию "промышленная применимость".

Источники информации

1. SU 1126590, кл. С 09 К 7/02, 1984.

2. Тур В.Д. и др. Исследование влияния химических реагентов на смазочные свойства буровых растворов. Сб. трудов ВНИИГНИ "Технология бурения и испытания поисковых и разведочных скважин". Вып. 247. - М., 1983, с. 122-131.

3. Мотылева Т.А. и др. Применение отходов целлюлозно-бумажной промышленности для бурения скважин на Крайнем Севере. Обзорная информация. Сер. Бурение газовых и газоконденсатных скважин. Вып. 5. - М.: ВНИИЭГазпром, 1983, с. 26.

4. Эпштейн Е.Ф. и др. Сульфатное мыло как смазывающая добавка к буровым растворам. Труды УКРНИГРИ. Вып. 4. В кн. Вопросы глубокого бурения на нефть и газ. - Львов: 1974, с. 74-76.

5. SU 1542950, кл. С 09 К 7/02, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОФУНКЦИОНАЛЬНЫЙ РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ "КЕМФОР-МСМГ" И СПОСОБ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 2002 |

|

RU2242491C2 |

| БУРОВОЙ РАСТВОР ДЛЯ СТАБИЛИЗАЦИИ ГЛИНИСТЫХ ПОРОД | 2013 |

|

RU2541666C1 |

| БИОЦИДНО-СМАЗОЧНЫЙ РЕАГЕНТ ДЛЯ БУРОВЫХ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ "КЕМФОР-БС" | 2002 |

|

RU2239648C2 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2152417C2 |

| РЕАГЕНТ ДЛЯ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 1997 |

|

RU2139908C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 1997 |

|

RU2134283C1 |

| Буровой раствор | 2022 |

|

RU2792860C1 |

| Реагент-стабилизатор и буровой раствор на его основе | 2022 |

|

RU2801236C1 |

| БУРОВОЙ РАСТВОР | 2015 |

|

RU2604529C2 |

| СПОСОБ ОЧИСТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ОТ ГЛИНИСТЫХ ОБРАЗОВАНИЙ | 2015 |

|

RU2617135C1 |

Изобретение относится к бурению нефтяных и газовых скважин, может быть использовано при изготовлении реагента для глинистых буровых растворов и предназначено для осуществления технологии химической обработки глинистых буровых растворов. Техническим результатом является повышение ингибирующих свойств глинистых буровых растворов и коэффициента восстановления проницаемости продуктивного пласта в результате ослабления фильтрации глинистого бурового раствора и разупрочняющего действия на породы-коллекторы, снижение прихватоопасных свойств глинистых буровых растворов за счет уменьшения напряжения сдвига и коэффициента трения по фильтрационной корке, снижение скорости износа бурового инструмента за счет интенсификации смазочных свойств глинистых буровых растворов. Реагент для обработки глинистых буровых растворов содержит эфиры целлюлозы или крахмала и сульфатное мыло при их следующем соотношении, мас.%: эфиры целлюлозы или крахмала 2,5-10; сульфатное мыло (на сухой остаток) 90-97,5. Способ приготовления реагента для глинистых буровых растворов включает перемешивание ингредиентов эфиров целлюлозы или крахмала и сырого сульфатного мыла с остаточной влажностью до 30% до гомогенного пастообразного состояния, выдерживание полученной смеси в течение 24-48 ч, ее гранулирование, высушивание в потоке разогретого воздуха при температуре 50-70oС и удаление воды в пределах 25-30 мас.%. Способ обработки глинистых буровых растворов включает введение в глинистые буровые растворы указанного реагента в количестве 0,25-1,0 мас.% от объема бурового раствора. 3 с.п.ф-лы, 3 табл.

Эфиры целлюлозы или крахмала - 2,5-10

Сульфатное мыло (на сухой остаток) - 90-97,5

2. Способ приготовления реагента для глинистых буровых растворов, включающий перемешивание ингредиентов, отличающийся тем, что в качестве ингредиентов используют эфиры целлюлозы или крахмала и сырое сульфатное мыло с остаточной влажностью до 30%, при этом перемешивание осуществляют до гомогенного пастообразного состояния, выдерживают полученную смесь в течение 24-48 ч, после чего ее гранулируют, высушивают в потоке разогретого воздуха при температуре 50-70oС и удаляют воду в пределах 25-30 мас.%.

| ЭПШТЕЙН Е.Ф | |||

| и др | |||

| Сульфатное мыло как смазывающая добавка к буровым растворам: труды УКРНИГРИ, вып.4 | |||

| В кн | |||

| Вопросы глубокого бурения на нефть и газ | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| SU 1542950 А1, 15.02.1990 | |||

| Добавка к глинистым буровым растворам | 1983 |

|

SU1126590A1 |

| Реагент для обработки буровых растворов | 1982 |

|

SU1039949A1 |

| SU 1790590 А3, 23.01.1993 | |||

| Раствор для гидроразрыва нефтегазонасыщенного пласта | 1975 |

|

SU683640A3 |

| БУРОВОЙ РАСТВОР НА ВОДНОЙ ОСНОВЕ | 1996 |

|

RU2123023C1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1999 |

|

RU2154084C1 |

Авторы

Даты

2002-08-20—Публикация

2000-03-09—Подача