Изобретение относится к области конструкционных низколегированных сталей, применяемых для создания тяжелонагруженных крупногабаритных конструкций, например, корпусов судов, оборудования для морских буровых платформ, сосудов давления и т.д., эксплуатируемых при пониженных (до -50oС) температурах в условиях агрессивных сред типа морской воды.

Широко известны низколегированные стали, содержащие марганец, никель, медь, ванадий, ниобий, алюминий и титан марок 10ХСНД, 15ХСНД, 14Г2АФ, поставляемые по ГОСТ 5521 и ГОСТ 19281.

Однако перечисленные стали не обладают достаточной сопротивляемостью слоистым разрывам, стойкостью против хрупкого разрушения при низких температурах и хорошей свариваемостью.

Наиболее близкой по назначению, химическому составу и комплексу физико-механических и технологических свойств к заявляемой является сталь по а. с. СССР 885324, содержащая, мас.%:

Углерод - 0,07-0,11

Кремний - 0,10-0,40

Марганец - 0,70-1,90

Никель - 0,60-1,60

Медь - 0,01-0,65

Ниобий - 0,001-0,050

Ванадий - 0,01-0,050

Алюминий - 0,02-0,06

Титан - 0,001-0,06

Азот - 0,009-0,02

Железо - Остальное

при этом суммарное содержание никеля и марганца составляет 2,10-2,50 мас.%, а отношение содержания азота к суммарному содержанию алюминия и титана - 0,29-0,31.

Указанная сталь применяется для строительства морских буровых платформ и обладает удовлетворительным комплексом физико-механических и технологических свойств в листах толщиной не выше 40 мм.

Освоение шельфов Крайнего Севера и Дальнего Востока потребовало создание конструкций морских буровых платформ и им подобных крупногабаритных сооружений с толщиной стенки до 70 мм.

Известная сталь не обеспечивает в указанных толщинах необходимую хладостойкость при температурах до -60oС и сопротивляемость слоистым разрушениям по толщине листа.

Целью настоящего изобретения является создание стали, обладающей более высокой хладостойкостью при температурах до -60oС и сопротивляемостью слоистым разрывам по толщине листа при сохранении прочностных свойств и свариваемости на прежнем уровне в сечениях до 70 мм.

Поставленная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, никель, медь, ниобий, алюминий и железо, дополнительно содержит кальций и серу при следующем соотношении компонентов, мас.%:

Углерод - 0,07-0,11

Кремний - 0,2-0,4

Марганец - 0,9-1,7

Никель - 0,6-1,2

Медь - 0,3-0,65

Ниобий - 0,025-0,05

Алюминий - 0,02-0,06

Кальций - 0,005-0,03

Сера - 0,001-0,015

Железо - Остальное

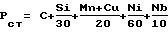

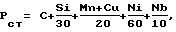

При этом % отношение содержания кальция к сере должно быть не ниже двух  а параметр сопротивляемости трещинообразованию при сварке, определяемый по формуле

а параметр сопротивляемости трещинообразованию при сварке, определяемый по формуле

не должен быть выше 0,23%.

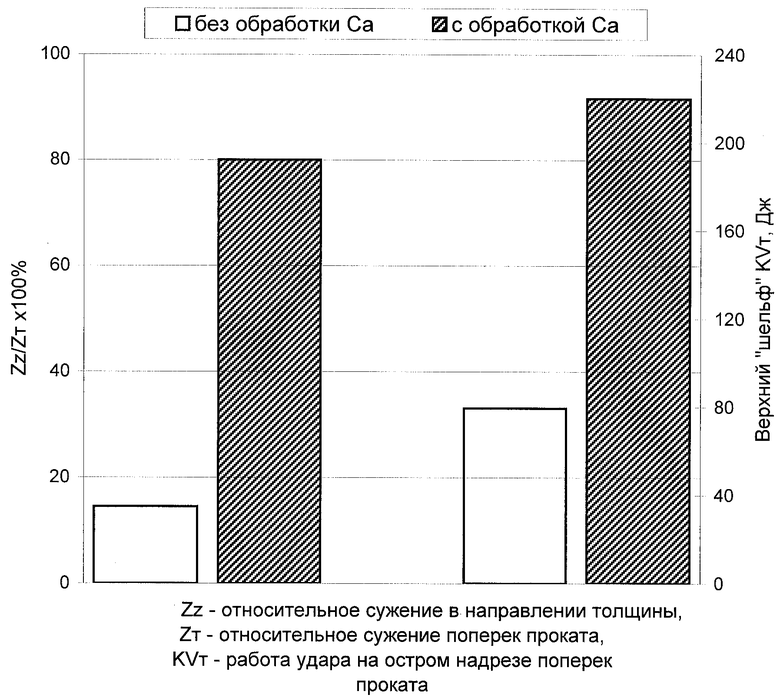

Введение кальция в указанных пределах обеспечивает повышение изотропности стали, увеличение стойкости ее к слоистым разрушениям, т.к. кальций образует с серой малопластичные сульфиды CaS глобулярной формы, которые, в отличие от более пластичных сульфидов марганца MnS, не раскатываются при горячей прокатке в тонкие прослойки и, тем самым, не ослабляют связи между слоями стали по толщине листа. Этот эффект наиболее полно проявляется при отношении содержания кальция к сере не менее двух (Ca/S≥2).

Кроме того кальций способствует повышению верхнего шельфа работы удара на кривой "температура испытания - работа удара" (см. чертеж).

Для обеспечения необходимой хладостойкости при температуре -60oС необходимо, чтобы суммарное содержание никеля и марганца было в пределах 2,1-2,3 мас.%.

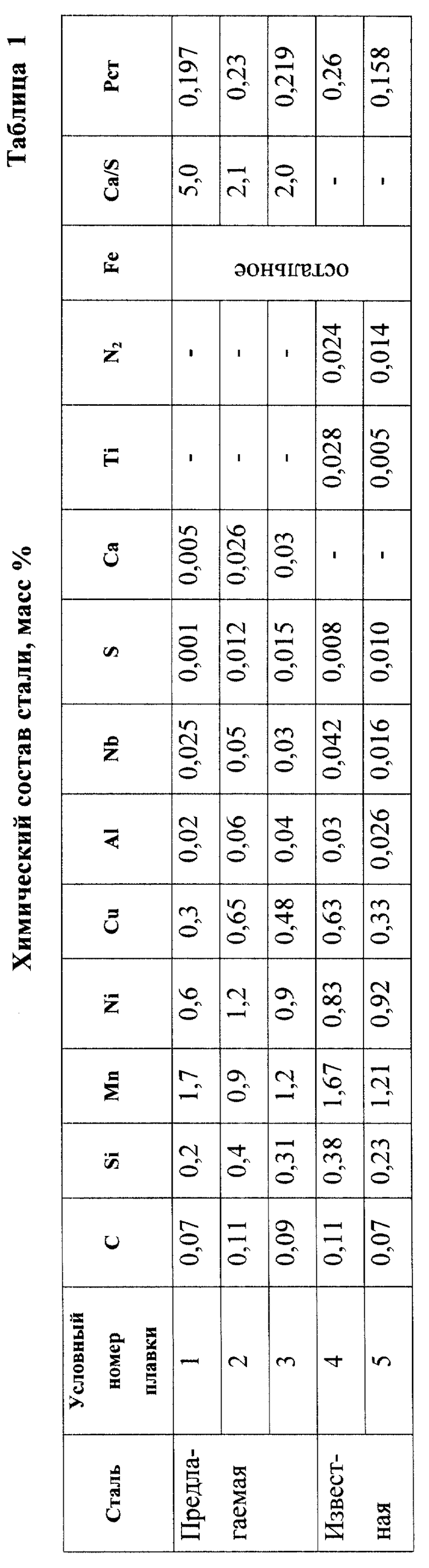

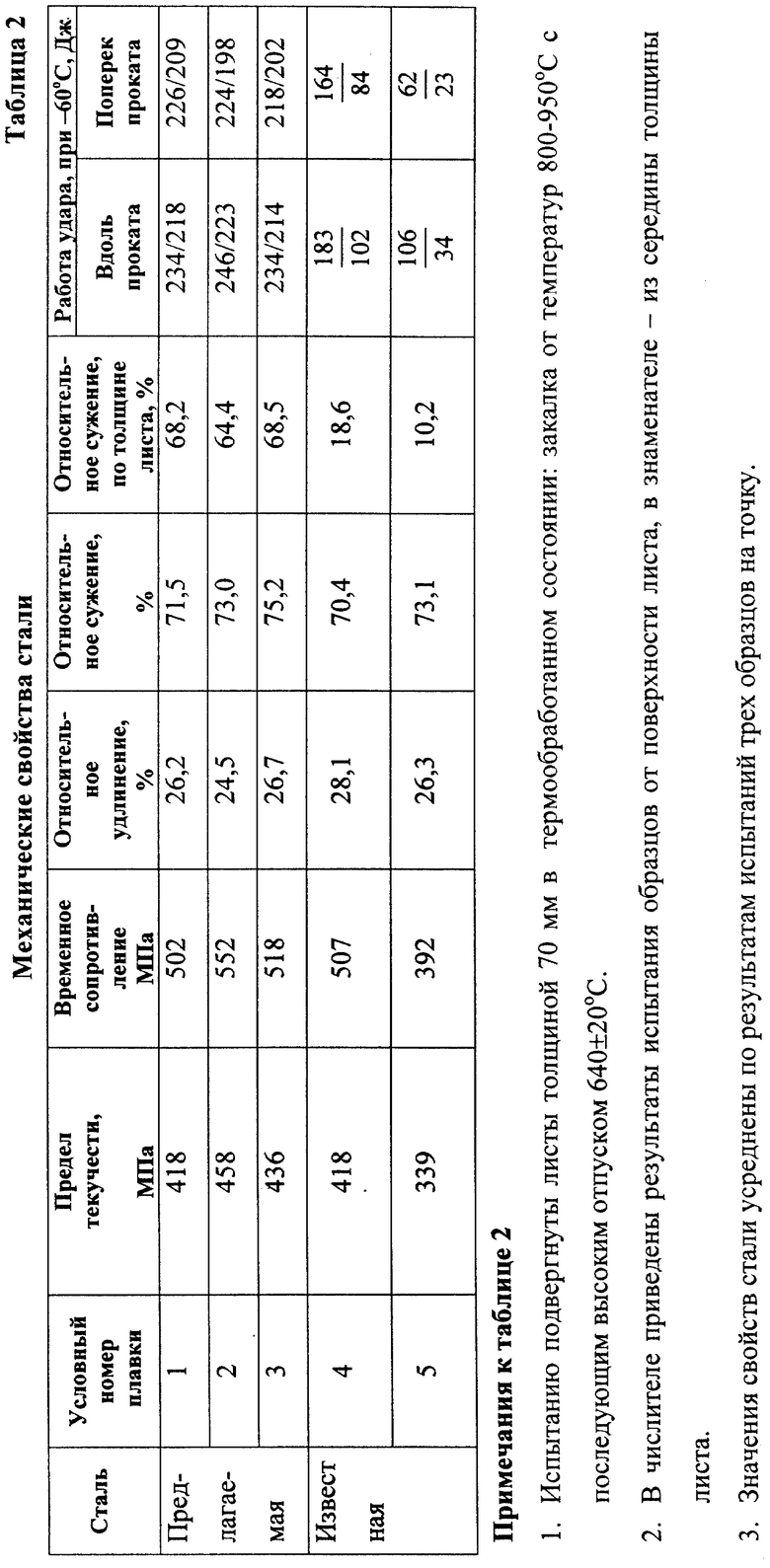

Опробование химического состава проводили на стали, выплавленной в промышленной 100-т электродуговой печи и прокатанной на листы толщиной 70 мм. Прокатка листов заканчивалась при температуре 950-1000oС с обжатием в последнем проходе 10-15% и последующей закалкой в воду от температур 800-950oС и высоким отпуском при температуре 640±20oC.

Химический состав предлагаемой и известной стали приведен в табл.1, а результаты испытаний - в табл.2.

Результаты испытаний показали, что предлагаемая сталь обеспечивает тот же комплекс прочностных свойств, как и известная, но в листах большей толщины - до 70 мм. Однако, в значительной степени превосходит в этих толщинах последнюю по изотропности, стойкости к хрупким разрушениям при температурах до -60oС.

Указанные преимущества позволяют значительно расширить диапазон применения стали, повысить надежность и работоспособность изготавливаемых из нее конструкций. Технологичность и трудоемкость изготовления полуфабрикатов в металлургическом производстве не изменилась.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСЛОЙНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016912C1 |

| СТАЛЬ | 1990 |

|

RU1777383C |

| ХЛАДОСТОЙКАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2011 |

|

RU2458176C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ КОНСТРУКЦИЙ, РАБОТАЮЩИХ В ЭКСТРЕМАЛЬНЫХ УСЛОВИЯХ | 2010 |

|

RU2452787C2 |

| СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2009261C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ | 2008 |

|

RU2397269C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2004 |

|

RU2269588C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ ТОЛСТОЛИСТОВАЯ СТАЛЬ | 2009 |

|

RU2419673C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2004 |

|

RU2269587C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ ARC-СТАЛЬ | 2012 |

|

RU2507295C1 |

Изобретение относится к металлургии, а именно к составам конструкционных низколегированных сталей для тяжелонагруженных крупногабаритных конструкций, например, корпусов судов, оборудования для морских буровых платформ, сосудов, работающих под давлением, и т.п., эксплуатируемых при пониженных температурах (до -50oС) в условиях агрессивных сред типа морской воды. Предложена хладостойкая сталь, содержащая компоненты в следующем соотношении, мас. %: углерод 0,07-0,11; кремний 0,2-0,4; марганец 0,9-1,7; ниобий 0,025-0,05; никель 0,6-1,2; медь 0,3-0,65; алюминий 0,02-0,06; кальций 0,005-0,03; сера 0,001-0,015; железо - остальное. При этом отношение содержания кальция к сере должно быть не ниже двух, а параметр сопротивляемости трещинообразованию при сварке, определяемый по формуле Pст= С+Si/30+(Mn+Cu)/20+Ni/60+Nb/10, должен быть не выше 0,23%. Техническим результатом изобретения является создание стали с высокой хладостойкостью при температурах до -60oС и с высокой сопротивляемостью слоистым разрывам по толщине листа при сохранении уровня прочностных свойств и свариваемости в сечениях до 70 мм. 2 табл., 1 ил.

Хладостойкая сталь, содержащая углерод, кремний, марганец, ниобий, никель, медь, алюминий и железо, отличающаяся тем, что она дополнительно содержит кальций и серу при следующем соотношении компонентов, мас.%:

Углерод - 0,07-0,11

Кремний - 0,2-0,4

Марганец - 0,9-1,7

Ниобий - 0,025-0,05

Никель - 0,6-1,2

Медь - 0,3-0,65

Алюминий - 0,02-0,06

Кальций - 0,005-0,03

Сера - 0,001-0,015

Железо - Остальное

при этом отношение содержания кальция к сере должно быть не ниже двух, параметр сопротивляемости трещинообразованию при сварке, определяемый по формуле

должен быть не выше 0,23%.

| Сталь | 1979 |

|

SU885324A1 |

| Сталь | 1976 |

|

SU623900A1 |

| Хладостойкая сталь | 1975 |

|

SU570657A1 |

| Конструкционная сталь | 1972 |

|

SU443936A1 |

| СТАЛЬ | 1991 |

|

RU2016129C1 |

| НИЗКОЛЕГИРОВАННАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2005805C1 |

| US 5820819 А, 13.10.1998. | |||

Авторы

Даты

2002-08-20—Публикация

2000-07-05—Подача