Изобретение относится к металлургии, конкретнее, к производству толстолистового проката из хладостойкой стали высокой прочности улучшенной свариваемости для корабле- и судостроения, топливно-энергетического комплекса, транспортного и тяжелого машиностроении и других отраслей.

Известны высокопрочные стали, содержащие марганец, хром, никель, молибден, медь и ванадий, марок НУ100, НУ130 (США), NS80 (Япония), WELDOX900 (Швеция) и др.

Однако перечисленные марки стали недостаточно хорошо свариваемы, особенно в условиях открытого воздуха, а также не обеспечивают требуемый в условиях Крайнего Севера уровень сопротивляемости хрупким разрушениям.

Известна сталь толщиной 70 мм, принятая за прототип, со следующим химическим составом, мас.%: углерод - 0,07-0,11, кремний - 0,17-0,37, марганец - 0,30-0,60, хром - 0,30-0,70, медь - 0,40-0,70, никель - 2,40-3,00, молибден - 0,35-0,45, алюминий - 0,005-0,06, ванадий - 0,01-0,03, кальций, барий - 0,005-0,020, сера - 0,001-0,015, фосфор - 0,005-0,015, железо - остальное, при условии, что сумма (никель+медь) ≥3,0, (сера+фосфор) ≤0,025 (патент РФ №1676277).

Известная сталь при пределе текучести ≥620 МПа имеет удовлетворительную работу удара при температуре до -50°С, но для стали, предназначенной для наиболее ответственных сварных конструкций в северном исполнении с целью обеспечения достаточной надежности и работоспособности, должна быть обеспечена работа удара при -60°С не менее 80 Дж, а также нормируется коэффициент трещиностойкости при сварке Рсм.

Техническим результатом изобретения является разработка стали с пределом текучести не ниже 780 МПа, повышенной хладостойкостью, трещиностойкостью при сварке и сопротивляемостью слоистым разрушениям в толщинах до 70 мм.

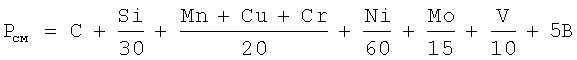

Технический результат достигается тем, что сталь, содержащая углерод, марганец, кремний, хром, никель, молибден, медь, серу, фосфор и железо, дополнительно содержит ниобий, при следующем соотношении компонентов, мас.%: углерод - 0,08-0,10, кремний - 0,20-0,40, марганец - 0,20-0,40, хром 0,60-1,00, медь - 0,8-1,3, никель - 3,00-3,90, молибден - 0,40-0,60, ниобий - 0,02-0,05, сера - 0,001-0,005, фосфор - 0,005-0,012, железо - остальное, причем величина коэффициента трещиностойкости при сварке

(п.3.2.2 части XIII «Правил постройки и классификации морских судов») не должна быть выше 0,33% и суммарное содержание никеля и меди не должно быть ниже 4,2% для листов толщиной до 40 мм включительно и 4,6% для листов толщиной свыше 40 до 70 мм включительно.

Содержание углерода в выбранных пределах достаточно для обеспечения требуемого уровня прочности, при этом достигается повышение свариваемости, хладостойкости и трещиностойкости стали.

Пределы содержания никеля и меди выбраны с целью обеспечения хладостойкости и трещиностойкости при эксплуатации сварных конструкций в экстремальных климатических условиях для листов толщиной до 70 мм.

Указанное суммарное содержание никеля и меди оптимально для обеспечения высокой хладостойкости и необходимого уровня прочности, достигаемых благодаря образованию преимущественно мартенситной структуры в процессе γ→α превращения при закалке и упрочнению за счет выделений ε-меди при отпуске.

Хром и марганец приняты в пределах, необходимых для обеспечения прокаливаемости стали в сечениях до 70 мм, и не ухудшают характеристики свариваемости и хладостойкости.

Совместное легирование молибденом и ниобием в заявляемых пределах наиболее эффективно способствует упрочнению стали. Молибден, не связанный в карбиды и находящийся в твердом растворе, уменьшает скорость диффузии углерода и тем самым обусловливает получение требуемых прочностных характеристик.

Температура растворения карбидов ниобия в аустените выше на 50-70°С, чем карбидов ванадия, в результате чего карбиды ниобия ограничивают рост аустенитного зерна при нагреве под закалку, способствуют упрочнению стали. Таким образом одновременно обеспечивается твердорастворное, зернограничное и дисперсионное упрочнение. Измельчение зерна за счет введения ниобия способствует повышению хладостойкости и трещиностойкости. Таким образом, введение ниобия позволяет при содержании углерода, никеля и молибдена в указанных пределах обеспечить заданный уровень прочности, способствует обеспечению необходимой свариваемости.

Регламентация серы в указанных пределах обеспечивает повышение изотропности стали (особенно в направлении толщины) и увеличение стойкости к слоистым разрушениям.

Ограничение величины коэффициента трещиностойкости при сварке исключает образование холодных трещин и повышает свариваемость стали.

Испытания листового проката показали, что выбранный химический состав стали, изготовленной по современной технологии, обеспечивает достижение высокой прочности, трещиностойкости и свариваемости в толщинах до 70 мм.

Пример. Сталь выплавляли в лабораторной индукционной электропечи с разливкой в 25 кг слитки.

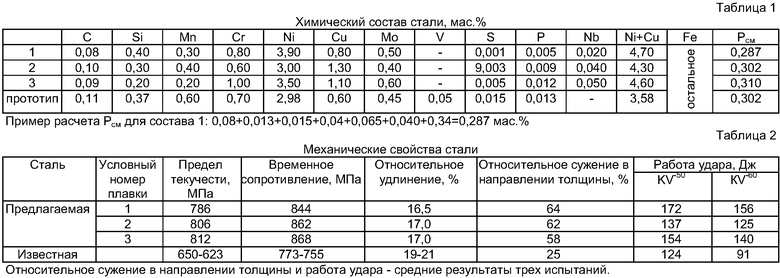

Химический состав приведен в таблице 1.

Слитки ковали на заготовки сечением 40×120 мм, которые прокатали на пластины толщиной 13 мм. Из пластин вырезали образцы для испытания на ударный изгиб, тип 11 по ГОСТ 9454, на которых моделировали закалку в воду плиты толщиной 70 мм. Образцы испытывали при температурах +20 -80°С, после чего из испытанных образцов изготавливали образцы на растяжение диаметром 3 мм, на которых определяли прочностные и пластические характеристики. Результаты испытаний приведены в таблице 2.

Образцы были подвергнуты закалке от температуры 880-900°С и отпуску при температуре 620-630°С.

Результаты испытаний показывают, что предлагаемая сталь обеспечивает более высокий уровень прочности, чем известная, при обеспечении удовлетворительной свариваемости и высокой сопротивляемости хрупким разрушениям при пониженных температурах.

Указанные преимущества позволяют значительно расширить диапазон применения стали, повысить надежность и работоспособность изготавливаемых из нее конструкций. Технологичность и трудоемкость изготовления полуфабрикатов при этом практически не изменяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ ТОЛСТОЛИСТОВАЯ СТАЛЬ | 2009 |

|

RU2419673C2 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ ARC-СТАЛЬ | 2012 |

|

RU2507295C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2004 |

|

RU2269588C1 |

| ВЫСОКОПРОЧНАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2014 |

|

RU2562734C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2011 |

|

RU2458176C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2004 |

|

RU2269587C1 |

| ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2017 |

|

RU2653748C1 |

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

Изобретение относится к области металлургии, а именно к производству толстолистового проката из высокопрочной хладостойкой свариваемой стали для кораблестроения, судостроения, топливно-энергетического комплекса, транспортного и тяжелого машиностроения. Сталь содержит углерод, кремний, марганец, хром, никель, молибден, медь, ниобий, серу, фосфор и железо при следующем соотношении компонентов, мас.%: углерод 0,08-0,10, кремний 0,20-0,40, марганец 0,20-0,40, хром 0,60-1,00, никель 3,00-3,90, медь 0,8-1,30, молибден 0,40-0,60, ниобий 0,02-0,05, сера 0,001-0,005, фосфор 0,005-0,012, железо остальное. Суммарное содержание никеля и меди составляет не ниже 4,2 мас.%, а величина коэффициента трещиностойкости при сварке Рсм не превышает 0,33%. Повышаются предел текучести, хладостойкость, трещиностойкость при сварке и сопротивляемость слоистым разрушениям. 2 табл.

Высокопрочная свариваемая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, медь, серу, фосфор и железо, отличающаяся тем, что она дополнительно содержит ниобий при следующем соотношении компонентов, мас.%:

при этом суммарное содержание никеля и меди составляет не ниже 4,2 мас.%, а величина коэффициента трещиностойкости при сварке Рсм не превышает 0,33%.

| ХЛАДОСТОЙКАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2004 |

|

RU2269588C1 |

| СТАЛЬ | 1990 |

|

RU1777383C |

| RU 2006131647 A, 10.03.2008 | |||

| RU 2152450 C1, 10.07.2000 | |||

| Сталь | 1980 |

|

SU933787A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 6188037 B1, 13.02.2001 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2010-08-20—Публикация

2008-10-15—Подача